制造工厂中的操作指示装置以及制造工厂中的操作指示方法与流程

1.本公开涉及制造工厂中的操作指示装置以及制造工厂中的操作指示方法。

背景技术:

2.在电子电路基板(安装基板)等的制造工厂,为了在基板中印刷有膏状焊料的位置装配部件(电子部件等)而配置有多个部件安装装置。作为现有的部件安装装置,已知如下装置,即:存储部件向装配于馈送器支承台的馈送器(例如带式馈送器等)是否补给(装填)结束,基于该存储内容,判别是需要部件的补给的情况下该补给部件向馈送器已经补给结束还是未补给(例如参照专利文献1)。

3.该部件安装装置在补给部件已经向馈送器补给结束的情况下,进行引导以使得将对补给部件进行补给的馈送器装配于馈送器支承台。另一方面,该部件安装装置在补给部件向馈送器未补给的情况下,进行引导以使得将补给部件向馈送器补给。由此,能够进行与补给部件的准备状态相应的准确的引导,即使在补给部件向馈送器未补给的情况下,也不会使基于部件安装机的安装操作的效率降低。

4.在先技术文献

5.专利文献

6.专利文献1:日本特开2012

‑

142519号公报

技术实现要素:

7.‑

发明要解决的课题

‑

8.然而,近年来,为了在作为生产现场的工厂内,实现操作的效率性(例如无人化、省人化),在工厂内移动并搬运补给部件的自走式的搬运机器人的运用正在推进。其中,在工厂内,成为不仅现有的操作者而且搬运机器人也在相同的空间内并存并同时进行操作的状况。

9.但是,在专利文献1的结构中,仅假定了对操作者指示有无补给部件向馈送器的补给的必要性。即,若假定不仅现有的操作者而且搬运机器人也同时采用的生产现场中的安装或者运用,则在上述专利文献1的结构中,操作者不能准确并且详细地掌握搬运机器人的操作内容。因此,例如即使在发生搬运机器人与工厂内的障碍物碰撞等麻烦的情况下,操作者也不能准确地掌握该状况,可能难以实现生产现场中的操作的顺利进行。鉴于上述现有的状况,专利文献1的结构存在改善的余地。

10.本公开提供一种在生产现场中,准确地对操作者提示操作机器人以及操作者的各个操作内容、操作量,辅助操作的顺利进行的制造工厂中的操作指示装置以及制造工厂中的操作指示方法。

11.‑

解决课题的手段

‑

12.本公开是一种制造工厂中的操作指示装置,使用至少一个制造装置来制造产品,所述操作指示装置具备:机器人控制部,对操作机器人进行控制,所述操作机器人将被所述

制造装置消耗的构件从构件仓库自动搬运到所述制造装置的附近,或者从所述构件仓库搬运所述构件并自动补给到所述制造装置;构件管理部,对所述制造装置中的构件的剩余数量进行监视;操作指示部,基于所述构件的剩余数量,对所述操作机器人进行操作指示;和操作信息管理部,将基于所述操作指示的操作指示内容显示于显示部,所述操作信息管理部将针对所述操作机器人的所述操作指示内容显示于所述显示部。

13.此外,本公开提供一种制造工厂中的操作指示方法,使用至少一个制造装置来制造产品,所述操作指示方法具有:机器人控制工序,对操作机器人进行控制,所述操作机器人将被所述制造装置消耗的构件从构件仓库自动搬运到所述制造装置的附近,或者从所述构件仓库搬运所述构件并自动补给到所述制造装置;构件管理工序,对所述制造装置中的所述构件的剩余数量进行监视;操作指示工序,基于所述构件的剩余数量,对所述操作机器人进行操作指示;和操作信息管理工序,将基于所述操作指示的操作指示内容显示于显示部,在所述操作信息管理工序中,将针对所述操作机器人的所述操作指示内容显示于所述显示部。

14.‑

发明效果

‑

15.通过本公开,能够准确地对操作者提示操作机器人以及操作者的各个操作内容、操作量,能够辅助操作的顺利进行。

附图说明

16.图1是对本实施方式所涉及的生产现场的配置关系进行示例的布局图。

17.图2是对图1所示的安装基板制造线的结构进行示例的主视图。

18.图3的(a)、(b)是对图1所示的搬运机器人的结构进行示例的侧视图。

19.图4是对图2所示的部件安装装置进行示例的俯视图。

20.图5是对图2所示的部件安装装置进行示例的侧视图。

21.图6是对图2所示的部件安装装置的控制部的功能性结构进行示例的框图。

22.图7是对生产管理系统的结构进行示例的功能性功能框图。

23.图8是对通过图7所示的显示装置而显示的画面进行示例的画面图。

24.图9是对通过图7所示的显示装置而显示的图标的种类进行示例的分类图。

25.图10是对图7所示的显示装置中的画面更新的样子进行示例的画面图。

具体实施方式

26.以下,适当参照附图,对具体公开了本公开所涉及的制造工厂中的操作指示装置以及操作指示方法的实施方式详细进行说明。但是,可能省略非必要详细说明。例如,可能省略已知事项的详细说明、针对实质相同的结构的重复说明。这是为了避免以下的说明变得不必要地冗余,使本领域技术人员容易理解。另外,附图以及以下的说明是为了本领域技术人员充分理解本公开而提供的,并不意图通过这些来限定权利要求书所述的主题。

27.在制造工厂中,使用至少一个(例如实施方式1中为多个)制造装置来制造产品。例如,在实施方式中,作为配置于制造工厂(生产现场的一个例子)的制造装置,示例丝网印刷装置、部件安装装置、回流装置等的安装基板制造装置,作为通过制造装置而制造的产品,示例安装基板,作为被制造装置消耗的构件,示例电子部件等的部件以及焊料、粘结剂等的

耗材来进行说明,但并不局限于此。若是配置有构件被消耗的制造装置的生产现场,则并不局限于这种制造装置、构件,例如,也可以是通过焊接来组装构件的组装装置、配备有焊接机器人的生产现场。另外,本说明书中不限定制造装置的种类而进行说明的情况简称为“制造装置”。

28.此外,实施方式中所谓的“部”或者“装置”,并不局限于仅仅通过硬件而实现的物理结构,也包含通过程序等的软件来实现该结构具有的功能。此外,也可以通过两个以上的物理结构来实现一个结构所具有的功能,或者也可以通过例如一个物理结构来实现两个以上的结构的功能。

29.<生产现场的布局的概要>

30.首先,参照图1,针对本实施方式所涉及的生产现场f(制造工厂的一个例子)中的布局,对其概要进行说明。图1是对本实施方式1所涉及的生产现场f的配置关系进行示例的布局图。

31.如图1所示,制造工厂等的生产现场f构成为包含多个安装基板制造线l,通过规定的壁来划分四周。在生产现场f,配置构成安装基板制造线l的多个制造装置(参照下述)以及多个操作机器人。操作机器人例如对将被部件安装装置等的制造装置消耗的构件向制造装置补给的操作(例如,搬运到制造装置的附近的操作)进行辅助,或进行补给(例如,取代操作者的向制造装置的补给)。由此,在生产现场f,如下所述,作为操作机器人的无人搬运车(agv:automated guided vehicle,以下也称为“搬运机器人”)工作,自动仓库3中保存的部件收纳体被操作者h或者第1型的搬运机器人41、第2型的搬运机器人42(操作机器人的一个例子)搬运,向制造装置补给。在此,部件收纳体例如对电子部件进行收纳,是封入部件的载带、卷绕该载带的卷轴、托盘、棒等,但示例卷轴。另外,作为收纳电子部件等的耗材c的部件收纳体,是卷轴ca、cb,分别被制造装置(例如部件安装装置20)消耗。因此,在生产现场f的工作时,这些部件收纳体需要被一直提供或者补给。

32.在生产现场f,至少配置生产区域a1和用于保存并保管电子部件等的仓库区域a2。生产区域a1在生产现场f内,例如在其一侧占有一定的范围而配置。本实施方式的生产区域a1为用于对将电子部件焊接于基板的安装基板进行制造的区域。仓库区域a2相对于生产区域a1分离配置,例如在生产现场f的另一侧同样地占有一定的范围而配置。此外,在生产区域a1和仓库区域a2,配置用于使搬运机器人(参照图3的(a)、(b))行驶的搬运路径r。搬运机器人在该搬运路径r行驶,将电子部件的部件收纳体等从仓库区域a2向生产区域a1搬运。搬运路径r通过设置于生产现场f的标识、引导线等的物理信息或者保存于机器人控制部51(参照图7)内的路径信息、地图信息而定义。

33.搬运路径r是第1型的搬运机器人41(参照图3的(a))、第2型的搬运机器人42(参照图3的(b))专用的行驶路径。此外,在生产现场f,除了生产区域a1、仓库区域a2以及搬运路径r,库存货架2也被相互分离地配置多个。库存货架2是为了暂时放置并保存收纳耗材c等的电子部件的部件收纳体而使用的。库存货架2被配置于安装基板制造线l的附近,被布局为缩短往返库存货架2和安装基板制造线l的操作者h的动线。此外,用于操作者h能够安全地操作的操作区域也同样地与生产区域a1、仓库区域a2以及搬运路径r分离配设。另外,在图1中,为了方便说明,将搬运路径r表现为单纯的直线状或矩形状,但并不局限于此。根据需要,搬运路径r被设置为各种形状(例如,之字形状、倾斜方向等)。此外,生产区域a1以及

仓库区域a2也同样地,其位置、占有区域等任意,可根据生产现场f的规格而适当设计。

34.在生产区域a1,多条(实施方式1中为3条)安装基板制造线l分别被设置为直线状。该多条安装基板制造线l被相互平行地配设。安装基板制造线l分别构成为包含多种制造装置(参照下述),由此自动执行向基板的焊料印刷、电子部件向基板的装配、焊料回流等的一连串的制造工序。该多种制造装置中必须的耗材c通过操作者h或者第1型的搬运机器人41、第2型的搬运机器人42而被搬运或者补给。

35.在仓库区域a2,作为构件仓库的一个例子的两个自动仓库3被排列为一列而配设。自动仓库3对容纳包含电子部件的耗材c的部件收纳体进行容纳,并且对部件收纳体中容纳的电子部件等的耗材c的种类进行识别管理,自动通过部件出入口来交接容纳所要求的耗材c的部件收纳体。

36.在搬运路径r,第1型的搬运机器人41、第2型的搬运机器人42沿着其搬运路径r行驶,将容纳耗材的部件收纳体从自动仓库3自动搬运到安装基板制造线l的制造装置的附近、例如操作者h的周边、库存货架2。此外,第1型的搬运机器人41、第2型的搬运机器人42根据其种类而从自动仓库3向制造装置(参照下述)搬运部件收纳体并向制造装置自动补给。此外,操作者h也与第1型的搬运机器人41、第2型的搬运机器人42同样地,对作为显示部的一个例子的显示装置18中的显示内容进行视觉识别并且适当搬运部件收纳体来向制造装置直接补给。此外,操作者h在生产现场f内,例如携带手持终端、平板电脑或者智能手机等的操作者终端4来担当操作。操作者h若自己的操作指示内容(参照下述)所对应的操作结束,则将该操作的结束通知向操作者终端4输入并发送。

37.<安装基板制造线的结构>

38.接下来,参照图2,对配置于生产现场f的安装基板制造线l的结构进行说明。图2是对图1所示的安装基板制造线l的结构进行示例的主视图。

39.如图2所示,多条安装基板制造线l分别被生产管理系统1集中管理,构成为包含:基板提供装置11、丝网印刷装置12、印刷焊料检查装置13、部件安装装置20、部件装配状态检查装置14、回流装置15、安装基板检查装置16、安装基板回收装置17、显示装置18。具体地说,基板提供装置11、丝网印刷装置12、印刷焊料检查装置13、部件安装装置20、部件装配状态检查装置14、回流装置15、安装基板检查装置16以及安装基板回收装置17是制造装置。丝网印刷装置12、印刷焊料检查装置13、部件安装装置20、部件装配状态检查装置14、回流装置15、安装基板检查装置16内置搬运基板的传送带,按照制造工序依次连结。这些制造装置从上游工序的制造装置的传送带接受基板,若对接受的基板规定的操作结束则向下个工序的制造装置的传送带交接。因此,安装基板制造线l自动执行向基板的焊料印刷、电子部件向基板的搭载、焊料回流等的一连串的制造工序。

40.生产管理系统1构成为具有下述的操作指示装置50,显示装置18被操作指示装置50显示控制。另外,安装基板制造线l并不局限于这些装置,也可以构成为包含其他各种装置。

41.基板提供装置11被配置于安装基板制造线l的前端,将由操作者h或者第1型的搬运机器人41、第2型的搬运机器人42搬运的基板依次提供给丝网印刷装置12。丝网印刷装置12对被提供的基板,例如将膏状焊料等丝网印刷于规定的位置。印刷焊料检查装置13对印刷于基板的焊料的状态进行检查。多个部件安装装置20分别通过搭载头27(参照图4)来将

电子部件搭载于通过丝网印刷装置12而印刷有膏状焊料的位置。此外,部件安装装置20具有用于将电子部件提供给搭载头27(参照图4)的部件提供部23(参照下述)。在该部件提供部23设置保存有电子部件的部件收纳体,将部件收纳体的部件提供给部件安装装置20的搭载头27(参照图4)可保持的位置。若部件提供部23的电子部件被消耗并且断货或剩余数量变少,则通过操作者h,部件收纳体被交换为新的构件。另外,作为部件收纳体,一般使用将收纳电子部件的传送带卷带盘化的构件、将电子部件收纳于托盘的构件。部件装配状态检查装置14对装配于基板的电子部件的状态进行检查。另外,在实施方式1中,在基板分别装配多个相互不同种类的电子部件,因此部件安装装置20使用多个(实施方式1中为3个)。

42.此外,回流装置15对装配有电子部件的基板进行焊接。即,回流装置15是所谓的加热炉,将基板的焊料加热并熔融后,冷却固化并对基板焊接电子部件。安装基板检查装置16对通过回流装置15而焊接结束的安装基板进行检查。具体地说,对基板中的电子部件的焊接状态进行检查。安装基板回收装置17将这样焊接有电子部件的基板回收并排为可向安装基板制造线l的外部搬运的状态。

43.显示装置18例如构成为包含液晶面板,从生产现场f的天花板通过规定的保持构件而以任意的姿态可调整地悬架。此外,显示装置18按照每个安装基板制造线l而以一对背对背地分别配置。由此,操作者h从生产现场f的任意的场所也能够容易并且迅速地视觉识别显示装置18。

44.<关于搬运机器人的结构>

45.接下来,参照图3,对第1型的搬运机器人41、第2型的搬运机器人42的结构进行说明。图3的(a)、(b)是对图1所示的搬运机器人的结构进行示例的侧视图。

46.如图3的(a)所示,第1型的搬运机器人41具有:矩形状的基座部41a、被配设于基座部41a的下侧的多个车轮41b、在基座部41a的上端面相对于行驶方向而立设于后侧的构件收纳部41c、在基座部41a的上端面被配设于行驶方向前侧的臂部41e。

47.构件收纳部41c形成为塔型,在其内部多个架子41d沿着其上下方向并排。在架子41d分别独立地收纳对耗材c进行收纳的部件收纳体(例如卷轴)。此外,架子41d分别被设置为相对于构件收纳部41c的前端面开口。由此,被配设于行驶方向前侧的臂部41e能够容易地接近于在架子41d的内部收纳的对耗材c进行收纳的部件收纳体。此外,臂部41e是具有多个关节以及连杆的多关节型臂,在其前端部安装可选择的操作手41f。由此,第1型的搬运机器人41能够使用操作手41f来捡取耗材c并将该耗材c放置于规定的场所。即,第1型的搬运机器人41在移动目的地通过臂部41e的操作手41f来捡取耗材c,能够放置于规定的场所(例如,库存货架2等)或者向制造装置补给耗材c。

48.如图3的(b)所示,第2型的搬运机器人42具有:矩形状的基座部42a、配设于基座部42a的下侧的多个车轮42b、遍及基座的上端面整个区域而配设的构件收纳部42c。构件收纳部42c形成为箱状,其上表面被开口设置。在构件收纳部42c,封闭有小型的电子部件的载带cc被卷绕的卷轴ca(参照下述)、以及封闭有大型的电子部件的载带被卷绕的卷轴cb(参照下述)以直立的状态而被收纳。由此,第2型的搬运机器人42能够以容纳了对多个耗材c进行收纳的部件收纳体的状态,从自动仓库3自动搬运到需要该耗材c的操作者h或者制造装置的附近。

49.第1型的搬运机器人41以及第2型的搬运机器人42也例如具备无线通信部(省略图

示),通过对根据从机器人控制部51(参照图7)发送的地图信息的无线信号进行接收,从而沿着搬运路径r自动搬运。另外,第1型的搬运机器人41以及第2型的搬运机器人42也可以通过搭载于该基座部41a、42a的磁性传感器来读取设置于搬运路径r的磁带并自动搬运。此外,第1型的搬运机器人41以及第2型的搬运机器人42被操作指示装置50的机器人控制部51(参照图7)集中管理并动作控制。此外,第1型的搬运机器人41以及第2型的搬运机器人42若自己的操作指示内容(参照下述)所对应的操作结束,则将该操作的结束通知发送给操作指示装置50。另外,第1型的搬运机器人41、第2型的搬运机器人42的引导方式并不局限于使用磁力的方式(电磁感应式),也能够适当采用其他各种方式、例如电磁方式、激光方式等。

50.<部件安装装置的结构>

51.接下来,参照图4以及图5,对安装基板制造线l的部件安装装置20的结构进行说明。图4是对图2所示的部件安装装置20的结构进行示例的俯视图。图5是对图2所示的部件安装装置20的结构进行示例的侧视图。

52.如图4以及图5所示,在部件安装装置20的主体基座部21的中央部,沿着x方向(基板搬运方向)配设一对基板搬运机构22。基板搬运机构22具有:沿着x方向延设的一对传送带部22a、将一对传送带部22a在y方向(与x方向正交的方向)连结并设置的基板保持部22b。在基板保持部22b的端部,分别配设用于对基板进行固定保持的基板夹持器22c。基板搬运机构22对从上游侧装置(例如,印刷焊料检查装置13等)提供的基板进行搬运并定位保持。

53.此外,在基板搬运机构22的两侧(图1中为上下两侧,图2中为左右两侧),设置前后一对部件提供部23。在主体基座部21的两侧分别设置一对壁部21a,部件提供部23分别被配设于被该一对壁部21a包围的空间内。部件提供部23分别具有设置间隙(slot)23b的馈送器基座23a,在间隙23b作为部件馈送器而并列装配有多个带式馈送器23c。

54.此外,部件安装装置20具有供料车24,供料车24构成为包含:在其下侧配设有多个车轮的滑架部24a、在滑架部24a的上侧相互高度不同地配设的多个卷轴库存部24b。在卷轴库存部24b分别容纳卷轴ca,从卷轴ca分别拉出容纳电子部件的载带cc并向带式馈送器23c提供电子部件。由此,带式馈送器23c将载带cc在送带方向间距进给,从而通过下述的部件安装装置20的搭载头27来提供电子部件。

55.此外,在主体基座部21的上表面,在x方向的两端部,一对y轴工作台机构25沿着y方向而被配设。此外,x轴工作台机构26沿着y方向被可滑动移动地安装,以使得在一对y轴工作台机构25之间桥架这些y轴工作台机构25。此外,在x轴工作台机构26的前端部,搭载头27沿着x方向而被可滑动移动地安装。另外,x轴工作台机构26以及y轴工作台机构25均包含线性引导驱动机构。

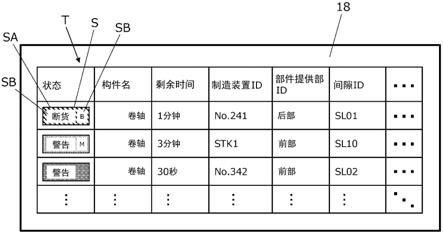

56.搭载头27是具有多个保持头的多连型头,在各个保持头的下端部装配部件保持喷嘴27a。部件保持喷嘴27a利用空气压来将电子部件真空吸附并保持,并独立升降。此外,搭载头27还具有使部件保持喷嘴27a升降的z轴升降机构(未图示)以及使部件保持喷嘴27a围绕喷嘴轴旋转的θ轴旋转机构(未图示)。通过y轴工作台机构25以及x轴工作台机构26驱动,搭载头27能够在水平面(xy平面)定位于任意的位置。由此,搭载头27能够通过部件保持喷嘴27a来从部件提供部23的带式馈送器23c的取出位置取出电子部件。

57.此外,在部件提供部23与基板搬运机构22之间分别配设部件识别相机28。在从部件提供部23取出电子部件的搭载头27在部件识别相机28的上方移动时,部件识别相机28对

保持于搭载头27的电子部件进行拍摄。通过对该摄像结果进行识别处理,执行电子部件的识别、位置检测。此外,在搭载头27,配设于x轴工作台机构26的下表面侧并与搭载头27一体地移动的基板识别相机29被固设。通过搭载头27移动,基板识别相机29在定位于基板搬运机构22的基板的上方移动,对基板进行拍摄。通过对该摄像结果同样地进行识别处理,可检测基板的位置。

58.这样,通过在部件安装装置20,在基板装配电子部件等,电子部件、搭载该电子部件的卷轴ca等的耗材c被消耗。基于每个部件安装装置20的耗材c的剩余数量,通过操作者h或者第1型的搬运机器人41、第2型的搬运机器人42而适当补给,以使得不会随着该消耗导致部件提供部23的耗材c断货(缺货)。此外,在这样构成的部件安装装置20进一步设置控制部30,部件安装装置20的各部的结构通过控制部30而如上述那样被控制并进行动作。

59.接下来,参照图6,对部件安装装置20的控制部30进行说明。图6是对图2所示的部件安装装置20的控制部30的功能结构进行示例的框图。另外,部件安装装置20的控制部30具备rom、ram等存储装置、和执行作为存储保持于其的软件的程序的cpu等运算装置。即,图6所示的各块表示通过程序等软件而实现的功能。但是,通过各块分别表现的功能并不局限于软件,分别也可以作为“装置”的物理结构,通过硬件而实现。

60.如图6所示,部件安装装置20的控制部30构成为包含:安装控制部31、安装存储部32、流量检测部33、安装操作部34、通信部35。

61.安装控制部31基于安装存储部32中存储保持的数据,对安装操作部34进行控制指示。此外,为了提高定位精度,安装控制部31包含位置偏移量计算部31a、进料量计算部31b。位置偏移量计算部31a基于通过基板识别相机29而拍摄的摄像图像,对相对于定位于操作位置的基板而从正规的位置的位置偏移量进行计算。进料量计算部31b基于位置偏移量计算部31a计算的位置偏移量,计算进料量(补正值)并将该计算结果返回给安装控制部31。

62.安装存储部32除了安装控制部31的控制指示所必须的生产程序、包含安装操作参数的部件安装数据,还存储部件安装装置20的设备信息(确定操作机的装置id)、工作信息32a。工作信息32a是与部件安装装置20的状态、工作历史有关的各种信息,包含基板的处理张数、异常信息(吸附错误、部件保持喷嘴27a的堵塞、耗材(构件)c的断货、紧急停止或者错误停止等)、各种传感器的测量结果、部件的消耗数、剩余数量等。

63.流量检测部33对流入部件保持喷嘴27a的空气的流量进行检测。控制部30参照流量检测部33的检测结果来检测吸附异常的发生。具体地说,在进行了通过部件保持喷嘴27a来对电子部件进行真空吸引并保持的动作之后,由流量检测部33检测到从该部件保持喷嘴规定以上的空气的流入的情况下,控制部30检测为发生在部件保持喷嘴27a未保持电子部件或者未以正确的姿态吸附的吸附异常。此外,控制部30在吹气时由流量检测部33未检测到规定的空气的流出的情况下,判断为发生空气提供源的故障、部件保持喷嘴27a的堵塞等的异常。

64.安装操作部34基于生产程序,对基板搬运机构22、部件提供部23、x轴工作台机构26、y轴工作台机构25以及部件保持喷嘴27a等的驱动部进行驱动控制。由此,安装操作部34使电子部件相对于提供给部件安装装置20的基板安装。此外,通信部35是通信接口,经由无线或者有线的通信网络漏气与其他部件安装装置20等的装置之间收发信息、信号。

65.如上所述,在生产现场f,向部件安装装置20的部件提供部23带式馈送器23c等的

部件补给操作由操作者h以及第1型的搬运机器人41执行,通过第2型的搬运机器人42而进行部件收纳体(参照上述)的搬运。即,在实施方式1所涉及的生产现场f中,操作者h以及第1型的搬运机器人41、第2型的搬运机器人42被同时采用并运用,操作者h需要详细掌握第1型的搬运机器人41、第2型的搬运机器人42的操作内容。因此,实施方式1所涉及的生产管理系统1构成为包含用于准确地对操作者h提示第1型的搬运机器人41、第2型的搬运机器人42以及操作者h的各个操作内容、操作量的操作指示装置50。另外,操作者h不仅执行向部件安装装置20的部件提供部23的部件补给操作,也适当执行向第1型的搬运机器人41、第2型的搬运机器人42的构件补给操作。

66.<生产管理系统的结构>

67.接下来,参照图7,对包含实施方式1所涉及的操作指示装置50的生产管理系统1的结构进行说明。图7是对生产管理系统1的结构进行示例的功能性功能框图。

68.如图7所示,生产管理系统1构成为包含操作指示装置50、部件安装装置20、自动仓库3、第1型的搬运机器人41、第2型的搬运机器人42、操作者终端4、显示装置18。

69.操作指示装置50经由有线或者无线的通信网络,相对于部件安装装置20、自动仓库3、第1型的搬运机器人41、第2型的搬运机器人42、操作者终端4以及显示装置18连接。此外,操作指示装置50与服务器同样地构成,构成为包含cpu、存储器、外部存储器以及接口电路等。此外,操作指示装置50构成为包含机器人控制部51、信息收集部52、构件管理部53、操作指示部54、操作信息管理部55。此外,部件安装装置20、自动仓库3以及第1型的搬运机器人41、第2型的搬运机器人42分别被分配识别信息(id)。进一步地,针对部件安装装置20,对部件提供部23以及其间隙23b也分配id,操作指示装置50将这些id按照每个其装置以及其部分而建立对应并管理。另外,在实施方式1中,操作指示装置50的机器人控制部51、信息收集部52、构件管理部53、操作指示部54、操作信息管理部55各个功能通过程序等的软件而实现,但并不局限于此。至少其功能的一部分也可以作为“装置”的物理结构,通过硬件而实现。

70.机器人控制部51分别控制第1型的搬运机器人41、第2型的搬运机器人42(即机器人控制工序)。信息收集部52例如对设备内库存信息、生产计划以及设备工作信息等进行收集并存储保持。构件管理部53基于信息收集部52的存储信息,按照部件安装装置20、自动仓库3的每个来监视耗材c等的剩余数量,预测耗材c的断货时期(即构件管理工序)。操作指示部54基于部件安装装置20、自动仓库3每个的构件的剩余数量,关于向第1型的搬运机器人41、第2型的搬运机器人42和部件安装装置20的构件补给操作,对操作者h生成操作指示(即操作指示工序)。

71.操作信息管理部55将基于由操作指示部54生成的操作指示的操作指示内容显示于操作者终端4以及显示装置18(即操作信息管理工序)。此时,操作信息管理部55对分别针对操作者h以及第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容进行一览显示。此外,关于针对第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容,操作信息管理部55对基于第1型的搬运机器人41、第2型的搬运机器人42的操作的进展状况或第1型的搬运机器人41、第2型的搬运机器人42搬运的构件的状态进行显示。此外,若从操作者终端4发送针对操作者h或者第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容所对应的操作的结束通知,则操作信息管理部55进行更新显示以使得将该结束通知所对应

的操作指示内容的显示装置18中的显示消除(参照下述)。另外,操作信息管理部55被设置为从自动仓库3也能够直接获取按照每个该自动仓库3而保存的耗材c的种类、其剩余数量等的信息。

72.<操作信息管理部的显示内容>

73.接下来,参照图8以及图9,更加具体说明实施方式1所涉及的操作信息管理部55使显示装置18显示的内容。图8是对由图7所示的显示装置18显示的画面进行示例的画面图。图9是对由图7所示的显示装置18显示的图标s的种类进行示例的分类图。

74.如图8所示,操作信息管理部55在显示装置18的画面,通过一个表格t(表形式)来集中显示分别针对操作者h以及第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容。即,操作信息管理部55不仅显示针对操作者h的操作指示内容,也在显示装置18同时显示针对第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容。

75.在显示于显示装置18的画面的表格t,按照每行,分别与耗材c有关的状况被列出来并进行显示。分别在耗材c的列表,按照表格t的每列显示该耗材c的属性,以使得能够具体掌握耗材c的状况。作为其属性,例如在实施方式1中,从表格t的左侧栏依次显示“状态”、“构件名”(耗材c的名称)、“剩余时间”、“制造装置id”、“部件提供部id”以及“间隙id”。另外,这些属性是示例并不局限于此。若操作指示内容的显示具有其他必要的属性,则构成为能够适当显示。

76.在表格t的第2列的“构件名”,显示被制造装置的任一者消耗并临近断货(缺货)或者已经断货(缺货)的耗材c的名称。例如,显示向部件安装装置20的部件提供部23补给的卷轴ca、cb等。在第3列的“剩余时间”,通过分秒单位来显示相对于该耗材c的补给应结束的时刻(结束预定时刻)其剩余时间是多少。在第4列的“制造装置id”,显示耗材c的补给对象即制造装置(例如部件安装装置20等)的id。在实施方式1中,多个数字、数字与字母的组合等的符号被显示为该制造装置的id。

77.在第5列的“部件提供部id”,在该耗材c的补给对象是部件安装装置20的情况下,显示应向该部件安装装置20中其前后一对部件提供部23之中的哪个补给。例如,显示“前部”(前侧的部件提供部23的意思)或者“后部”(后侧的部件提供部23的意思)。在第6列的“间隙id”,显示应向该部件提供部23的间隙23b之中的哪个间隙23b补给。例如,数字与字母的组合等的符号被显示为该间隙23b的id。此外,分别针对操作指示内容,在其剩余时间为预先设定的时间内的情况下,操作信息管理部55将该操作指示内容所对应的行(字段)整体闪烁来强调显示。由此,操作信息管理部55唤起操作者h的注意。另外,图8所示的表格t中的id并不局限于数字、数字与字母的组合。若分别可相互识别,则能够使用各种代码、符号。

78.如图8以及图9所示,在表格t的第1列,第1型以及第2型的第1型的搬运机器人41、第2型的搬运机器人42以及操作者h的操作指示内容分别通过多个图标s(符号)而可识别地显示。图标s被准备多种以使得具有相互不同的意思。具体地说,图标s构成为具有矩形状的图形部sa、与图形部sa重叠配置的文字部sb。通过该图形部sa和文字部sb的组合,实施方式1所涉及的图标s被准备14种。

79.如图9所示,首先,图标s的种类(分类)被大致分类为表示耗材c全部被消耗并缺货的状态的“断货”、表示不是充分的余量而表示接近断货的状态的“警告”这两种。通过其操作指示内容的担当是“操作者h”、“第1型的搬运机器人41”或者“第2型的搬运机器人42”的

哪个来进一步大致分类为3种。此时,在是操作者h担当的操作指示内容的情况下,关于“断货”的状态下的操作者h的操作指示内容,其图形部sa的模样被设定为朝向右下的密集斜条纹。在“警告”的状态下,其图形部sa的模样被设定为灰色背景的稀疏白点图案。此外,在这些图形部sa,“断货”或者“警告”的文字部sb被重叠配置(参照图9)。

80.另一方面,在第1型以及第2型的第1型的搬运机器人41、第2型的搬运机器人42的情况下,关于第1型的搬运机器人41的图标s中“断货”的状态下的操作指示内容,其图形部sa的模样被共通地设定为朝向右下的稀疏斜条纹。关于“警告”的状态下的操作指示内容,其图形部sa的模样被共通地设定为白色背景的稀疏黑点图案。在第2型的搬运机器人42的图标s中,关于“断货”的状态下的操作指示内容,其图形部sa的模样被共通地设定为朝向右上的稀疏斜条纹。关于“警告”的状态下的操作指示内容,其图形部sa的模样被设定为白色背景的密集黑点图案。此外,这些图形部sa也同样地,“断货”或者“警告”的文字部sb被重叠配置(参照图9)。

81.进一步地,关于第1型以及第2型的第1型的搬运机器人41、第2型的搬运机器人42的图标s,在图标s的图形部sa进一步重叠显示文字部sb,以使得能够识别该第1型的搬运机器人41、第2型的搬运机器人42搬运的耗材c的搬运状态。具体地说,对图标s的文字部sb使用字母的“b”、“m”以及“f”。“b”是指搬运前的状态,“m”是指搬运中的状态,“f”是指搬运结束的状态。通过上述那样的重叠显示,第1型的搬运机器人41、第2型的搬运机器人42的操作的进展状况、第1型的搬运机器人41、第2型的搬运机器人42搬运的耗材c的状态与操作者h的操作指示内容一起显示。通过这样图标s被设置为相互不同,各操作指示内容的进展状况能够集中一览显示,此外,操作者h能够容易理解。

82.<操作信息管理部的画面更新(事例)>

83.在此,参照图10,举例具体事例来对操作信息管理部55更新显示装置18的画面的样子进行说明。图10是对图7所示的显示装置18中的画面更新的样子进行示例的画面图。

84.如图10所示,从上位其第3个被列出来的操作指示内容表示,“构件名”是卷轴ca且根据图标s是针对操作者h的“警告”。此时,操作者h通过显示装置18来视觉识别该操作指示内容,对id为“no.342”的部件安装装置20补给卷轴ca并结束操作。随着该操作结束,操作者h通过自己携带的操作者终端4来向操作指示装置50发送该操作指示内容所对应的操作的结束通知。另一方面,在几乎同一时刻,操作指示装置50的机器人控制部51通过来自构件管理部53、机器人控制部51的通知,检测第1型的搬运机器人41的补给中。具体地说,机器人控制部51检测成为id为“no.143”的部件安装装置20的卷轴cb断货的状态,并且第1型的搬运机器人41对该部件安装装置20补给卷轴cb的当中。

85.通过上述那样的操作结束的通知以及补给操作的检测,操作指示装置50的操作信息管理部55将这些结束通知或者操作检测所对应的操作指示内容从显示装置18的画面消除或者追加,将显示装置18的画面更新显示。由此,生产现场f中的最新的操作状况被一直显示于显示装置18。

86.通过以上,实施方式1所涉及的操作指示装置50被用于使用至少一个制造装置来制造产品的生产现场f。操作指示装置50对第1型的搬运机器人41、第2型的搬运机器人42进行控制,该第1型的搬运机器人41、第2型的搬运机器人42将被制造装置消耗的耗材c等的构件从自动仓库3等的构件仓库自动搬运到制造装置的附近,或者从构件仓库搬运构件并向

制造装置自动补给。操作指示装置50按照每个制造装置来监视构件的剩余数量。操作指示装置50基于每个制造装置的构件的剩余数量,对担当向第1型的搬运机器人41、第2型的搬运机器人42和制造装置的构件补给操作的操作者h进行操作指示。操作指示装置50将基于操作指示的操作指示内容显示于显示装置18。操作指示装置50将针对操作者h的操作指示内容和针对第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容显示于显示装置18。

87.由此,通过实施方式1所涉及的操作指示装置50以及操作指示方法,将基于针对操作者h的操作指示的操作指示内容显示于显示装置18,此时,在显示装置18,显示针对操作者h的操作指示内容和针对第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容。因此,操作指示装置50能够准确地对操作者h提示第1型的搬运机器人41、第2型的搬运机器人42以及操作者h的各个操作内容、操作量,能够辅助操作的顺利进行。

88.此外,在实施方式1所涉及的操作指示装置50中,操作信息管理部55将针对第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容显示于显示装置(显示部)18,并且将基于第1型的搬运机器人41、第2型的搬运机器人42的操作的进展状况或第1型的搬运机器人41、第2型的搬运机器人42搬运的耗材(构件)c的状态显示于显示装置18。因此,操作指示装置50能够更加准确并且详细地对操作者h提示操作机器人的操作内容及其操作量。

89.此外,在实施方式1所涉及的操作指示装置50中,操作信息管理部55将针对第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容和针对操作者h的操作指示内容之中的至少一方在显示装置18强调显示。因此,操作指示装置50能够提高针对操作者h的显示内容的视觉识别性。

90.此外,在实施方式1所涉及的操作指示装置50中,操作信息管理部55在针对第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容和针对操作者h的操作指示内容之中的至少一者中相对于其操作指示内容的结束预定时刻的剩余时间为规定的时间内的情况下,将操作指示内容闪烁显示。因此,操作指示装置50能够对需要迅速对应的操作指示内容,更加强列地唤起操作者h的注意。其结果,操作指示装置50能够提高操作者h的操作效率。此外,操作指示装置50除了上述那样的将操作指示内容闪烁显示的方式,例如也可以将操作指示内容强调显示,或者通过规定的图标或者与操作指示内容相应的图标等的图像来显示。

91.此外,在实施方式1所涉及的操作指示装置50中,操作信息管理部55将针对第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容和针对操作者h的操作指示内容,分别通过多个不同的图标s,可识别地显示于显示装置18。因此,操作指示装置50能够提高针对操作者h的画面装置的显示内容的一览性以及视觉识别性,能够进一步提高操作者h的操作效率。

92.此外,在实施方式1所涉及的操作指示装置50中,若针对操作者h或者第1型的搬运机器人41、第2型的搬运机器人42的操作指示内容所对应的操作的结束通知被从操作者终端4发送,则操作信息管理部55进行更新显示以使得将结束通知所对应的操作指示内容的显示装置18中的显示消除。由此,操作指示装置50可针对操作机器人以及操作者h的各个操作内容、操作量,抑制进行最新的显示,能够对操作者h督促更加准确的操作。

93.以上,参照附图来对实施方式进行了说明,但本公开并不限定于该例子。本领域技

术人员当然能够在权利要求书所述的范围内想到各种变更例、修正例、置换例、附加例、削除例、等同例,应了解这些当然属于本公开的技术范围。此外,在不脱离发明主旨的范围内,也可以将上述实施方式中的各结构要素任意组合。

94.另外,本技术基于2019年4月24日申请的日本专利申请(特愿2019

‑

082778),其内容作为参考而被采用于本技术中。

95.产业上的可利用性

96.本公开作为在生产现场中,准确地对操作者提示操作机器人以及操作者的各个操作内容、操作量并能够辅助操作的顺利进行的制造工厂中的操作指示装置以及制造工厂中的操作指示方法有用。

97.‑

符号说明

‑

[0098]1ꢀꢀꢀꢀ

生产管理系统

[0099]2ꢀꢀꢀꢀ

库存货架

[0100]3ꢀꢀꢀꢀ

自动仓库

[0101]4ꢀꢀꢀꢀ

操作者终端

[0102]

11

ꢀꢀꢀ

基板提供装置

[0103]

12

ꢀꢀꢀ

丝网印刷装置

[0104]

13

ꢀꢀꢀ

印刷焊料检查装置

[0105]

14

ꢀꢀꢀ

部件装配状态检查装置

[0106]

15

ꢀꢀꢀ

回流装置

[0107]

16

ꢀꢀꢀ

安装基板检查装置

[0108]

17

ꢀꢀ

安装基板回收装置

[0109]

18

ꢀꢀꢀ

显示装置

[0110]

20

ꢀꢀꢀ

部件安装装置

[0111]

22

ꢀꢀꢀ

基板搬运机构

[0112]

22b

ꢀꢀ

基板保持部

[0113]

22c

ꢀꢀ

基板夹持器

[0114]

23

ꢀꢀꢀ

部件提供部

[0115]

24

ꢀꢀꢀ

供料车

[0116]

25

ꢀꢀꢀ

y轴工作台机构

[0117]

26

ꢀꢀꢀ

x轴工作台机构

[0118]

27

ꢀꢀꢀ

搭载头

[0119]

27a

ꢀꢀ

部件保持喷嘴

[0120]

28

ꢀꢀꢀ

部件识别相机

[0121]

29

ꢀꢀꢀ

基板识别相机

[0122]

30

ꢀꢀꢀ

控制部

[0123]

31

ꢀꢀꢀ

安装控制部

[0124]

31a

ꢀꢀ

位置偏移量计算部

[0125]

31b

ꢀꢀ

进料量计算部

[0126]

32

ꢀꢀꢀ

安装存储部

[0127]

32a

ꢀꢀ

工作信息

[0128]

33

ꢀꢀꢀ

流量检测部

[0129]

34

ꢀꢀꢀ

安装操作部

[0130]

35

ꢀꢀꢀ

通信部

[0131]

41

ꢀꢀꢀ

第1型的搬运机器人

[0132]

42

ꢀꢀꢀ

第2型的搬运机器人

[0133]

50

ꢀꢀꢀ

操作指示装置

[0134]

51

ꢀꢀꢀ

机器人控制部

[0135]

52

ꢀꢀꢀ

信息收集部

[0136]

53

ꢀꢀꢀ

构件管理部

[0137]

54

ꢀꢀꢀ

操作指示部

[0138]

55

ꢀꢀꢀ

操作信息管理部

[0139]

f

ꢀꢀꢀꢀ

生产现场

[0140]

l

ꢀꢀꢀꢀ

安装基板制造线。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1