面向配合工况下的随机多区域高效打磨路径规划方法

1.本发明属于先进制造技术领域,更具体地,涉及一种面向配合工况下的随机多区域高效打磨路径规划方法。

背景技术:

2.在传统的大型复合材料加筋壁板筋条/蒙皮一体化成型和制造过程中,为满足型面配合的精度,常采用硬膜、软膜(多为橡胶材料)模具相配合的技术,其中软模的精准加工是一大难点。目前常采用的方法是人工测量和打磨作业。首先,在硬模表面涂抹红丹粉,并用软模进行贴合,标记待加工区域,进行磨抛加工,重复这一检测、加工过程直到达到两表面精确贴合。由于需要多次磨抛和反复测量,该人工作业的质量和效率难以保证,属于低效能的制造过程,严重影响了加工精度和效率。为了解决上述问题,拟采用高精度非接触式扫描代替红丹粉检测待加工区域,采用机器人磨抛技术代替人工磨抛,实现检测、加工的自动化。软模的待加工区域由于是通过与硬膜配合获取的,具有数量随机、分布随机、形状随机等特性。为了在精确测量待加工区域的基础上,实现机器人的快速测量-磨抛一体自动化作业,需要对配合工况下的软模随机多片待加工区域提出高效的磨抛路径规划方法。

3.对于随机形状区域打磨路径规划,专利文献cn112947309a公开了一种基于等残高端面的机器人打磨路径规划方法,构建待加工区域的包围盒,获取包围盒的初始打磨路径并依据给定步长进行离散。依据打磨头半径、工件表面曲率与残留高度限制确定加工行距,对离散刀触点依次外推得到相邻打磨路径的插补点,并对包围盒边界外的插补点进行删除,从而得到所规划打磨路径的插补点坐标。另外,对于随机分布区域打磨路径规划,专利文献cn107932505a公开了一种基于关节臂机器人的最优打磨任务路径规划方法,基于模拟退火算法,依次经过数据输入,路径生成、路径点计算、路径更新、迭代控制、温度控制处理等步骤获得最优的打磨任务路径,相比于枚举法大幅减少计算量,降低计算复杂度,加快处理速度,并提出通过多cpu并行计算以满足对实时处理的要求并降低对软硬件性能要求的方法。专利文献cn111203788a公开了一种墙面打磨路径规划方法,扫描墙面并通过获得的点云数据获取待打磨墙面的凸出点,并通过贪婪算法的变种计算突出点的加工次序。

4.但专利文献cn112947309a中的方法仅针对于单个待加工区域,未考虑到存在多区域时,多区域的加工次序与连接过渡等问题,无法应用于多区域的情况。专利文献cn107932505a与专利文献cn111203788a公开的任务路径规划方法均存在将待加工区域抽象为一点而非一个真实区域的问题,当待加工区域较大,区域内加工路径的规划会对空行程长度产生较大影响时文献所提出的方法难以适用。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供一种面向配合工况下的随机多区域高效打磨路径规划方法,通过简易的图像处理将待加工高度图快速转换为对应各加工深度的待加工区域图,并去除了由测量数据波动引起的待加工区域的细微孔洞与孤岛,通

过免疫遗传算法对加工次序以及每个区域的打磨路径同时进行优化,将打磨路径与过渡路径依照最大步长要求进行离散,得到一系列刀触点,并依据进给方向与表面法矢计算刀轴矢量、刀位点数据,从而获得刀位轨迹规划路径。

6.为了实现上述目的,本发明提供一种面向配合工况下的随机多区域高效打磨路径规划方法,包括如下步骤:

7.s100:测量获得软模、硬模配合表面的点云数据,对所述点云数据进行主成分分析以摆放正确,对加筋壁板的点云数据拟合表面并取补集,与牺牲层的点云数据匹配,高度方向上取差值得到牺牲层表面的待加工高度图;

8.s200:对待加工高度图提取最大以及最小高度,依据最大高度差、打磨头去除深度模型以及工件表面匹配精度要求规划加工次序和单次加工深度;

9.s300:对每一个待加工区域进行打磨路径规划,通过免疫遗传算法对加工次序以及每个区域的打磨路径同时进行优化;

10.s400:将打磨路径与过渡路径依照最大步长要求进行离散,得到一系列刀触点,并依据进给方向与表面法矢计算刀轴矢量、刀位点数据,从而获得刀位轨迹规划路径。

11.进一步地,步骤s100中,对于n维随机变量

12.x=(x1,x2,

…

,xn)

t

,其协方差矩阵为:

[0013][0014]

其中c

ij

=cov(xi,xj),i,j,=1,2,

…

,n表示为x的分量xi和xj的协方差。

[0015]

进一步地,步骤s100中,软模、硬模配合表面的点云法向量旋转至垂直于yoz平面的旋转矩阵r为:

[0016][0017]

其中,n=(n

x

,ny,nz)为点云所在平面的法向量,等于协方差矩阵最小奇异值对应特征向量的单位向量。

[0018]

进一步地,步骤s200还包括:

[0019]

s201:对所述待加工高度图以每次加工时的目标高度为阈值进行灰度二值化处理,所述灰度二值化的处理过程为:

[0020]

[0021]

其中binary(i,j)表示灰度二值化后图像对应位置的灰度,gray(i,j)表示原灰度图像对应位置的灰度,threshold表示灰度二值化过程所使用的阈值。

[0022]

进一步地,步骤s200还包括:

[0023]

s202:通过膨胀腐蚀合并靠近待加工区域边缘处的孤岛,并消除边界的细微抖动,再进行腐蚀膨胀消除独立的细小噪点;

[0024]

所述膨胀腐蚀处理过程为:

[0025][0026]

其中,a表示二值图像中的非零像素集合,b表示结构元,即结构元素。

[0027]

进一步地,步骤s200还包括:

[0028]

s203:对所有灰度二值图像进行边界提取,得到所有待加工区域的边界曲线,将这些边界曲线放置于同一坐标系中,判断各曲线的包含关系。

[0029]

进一步地,所述判断各曲线的包含关系包括:

[0030]

s204:令所取的点为pc,对于边界点集{pe}中的点pi、p

i+1

求夹角,记pcpi与pcp

i+1

之间的夹角为θi,逆时针为正,顺时针为负,则累积角度增量α为:

[0031][0032]

s205:当α接近

±

360

°

时,则该点在曲线内,接近0

°

时,则该点在曲线外。

[0033]

进一步地,步骤s300包括:

[0034]

s301:对每个待加工区域点集的协方差矩阵计算其所有特征值与特征向量,取最大特征值对应特征向量即可得到点集散布最大的方向,该方向近似使得行切路径条数最少的加工方向;

[0035]

s302:计算待加工区域垂直于加工方向的最大距离,由单次加工深度确定磨抛作业采用的切削速度与施加的压力,从而得到打磨的去除轮廓,结合待加工区域垂直于加工方向的距离确定行距;

[0036]

s303:依据所述行距生成一系列的平行线,与所述边界曲线求交点,作为打磨路径的路径点。

[0037]

进一步地,步骤s300包括:

[0038]

s304:通过嵌套的遗传算法,外层优化待加工区域的加工次序,内层优化每个区域的路径走向可以达到使得待加工路径总长最短的优化目标。

[0039]

进一步地,步骤s400包括:

[0040]

s401:设点p为刀触点,坐标为p(p

x

,py,pz),路径o点为刀具中心点,坐标为o(o

x

,oy,oz),令该加工点所在加工轨迹的运动方向单位向量为r=(ri,rj,rk),所在表面的单位法向量为n=(ni,nj,nk),打磨盘直径为r,打磨盘轴线倾角为θ,设定打磨压力后通过仿真得到接触区域宽为l,从而得到打磨盘中心点的计算公式为:

[0041]

o=p+(r-l)(r cosθ+n sinθ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0042]

s402:相应的刀轴矢量为:

[0043]

c=n cosθ-r sinθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0044]

s403:完成以上步骤即可得到规划后的刀位文件,并通过后置处理得到可用于打

磨加工的rapid程序,完成随机多区域高效打磨路径规划。

[0045]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

[0046]

1.本发明的方法,通过简易的图像处理将待加工高度图快速转换为对应各加工深度的待加工区域图,并去除了由测量数据波动引起的待加工区域的细微孔洞与孤岛,通过免疫遗传算法对加工次序以及每个区域的打磨路径同时进行优化,将打磨路径与过渡路径依照最大步长要求进行离散,得到一系列刀触点,并依据进给方向与表面法矢计算刀轴矢量、刀位点数据,从而获得刀位轨迹规划路径。

[0047]

2.本发明的方法,通过主成分分析法快速计算各区域行切路径条数最少方向,并由平行线与待加工区域求交实现了随机区域快速行切路径规划。

[0048]

3.本发明的方法,通过累积角度增量判断相邻高度层曲线投影在同一平面上时的包含关系,建立各待加工区域之间的关系树,作为约束添加至路径规划,在随机多区域的路径规划中保证了分层加工的次序。

[0049]

4.本发明的方法,通过嵌套的免疫遗传算法,在优化随机多区域加工次序的同时优化了区域内的路径走向,相比其他将待加工区域抽象成质点的方法,更适合于随机待加工区域面积相对于待加工工件总面积不可忽略的情况。

附图说明

[0050]

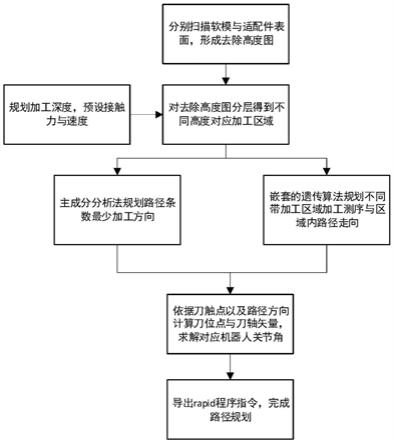

图1为本发明实施例随机多区域打磨路径规划方法工作流程;

[0051]

图2为本发明实施例牺牲层硬膜表面的待加工高度图;

[0052]

图3为本发明实施例牺牲层橡胶垫表面的待加工高度图;

[0053]

图4为本发明实施例牺牲层表面的待加工高度图;

[0054]

图5为本发明实施例中去除深度图;

[0055]

图6为本发明实施例中以最大去除深度的1/3为阈值标记待加工区域示意图;

[0056]

图7为本发明实施例中待加工区域图示意图;

[0057]

图8为本发明实施例中进行膨胀操作示意图;

[0058]

图9为本发明实施例中进行腐蚀操作示意图;

[0059]

图10为本发明实施例中对行切路径选择不同的起始点示意图;

[0060]

图11为本发明实施例嵌套的免疫遗传算法流程图;

[0061]

图12为本发明实施例随机多区域行切路径规划示意图;

[0062]

图13为本发明实施例带倾角的端面磨削示意图。

具体实施方式

[0063]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0064]

如图1所示,本发明实施例提供一种面向配合工况下的随机多区域高效打磨路径规划方法,以irb6700型机器人为例,主要步骤如下:

[0065]

(1)在开始规划路径前需要进行测量,通过高精度非接触式扫描得到软、硬模配合表面的点云数据,并对点云数据计算得到协方差矩阵:

[0066]

对于n维随机变量x=(x1,x2,

…

,xn)

t

,其协方差矩阵为:

[0067][0068]

其中c

ij

=cov(xi,xj),i,j,=1,2,

…

,n表示为x的分量xi和xj的协方差。

[0069]

对于协方差矩阵,进行svd变换得到最小奇异值以及对应的特征向量,其特征向量即为点云所在平面的法向量。令所得法向量为n=(n

x

,ny,nz),则使表面点云法向量旋转至垂直于yoz平面的旋转矩阵r是:

[0070][0071]

对加筋壁板的点云数据拟合表面并取补集,与牺牲层的点云数据匹配,高度方向上取差值得到牺牲层表面的待加工高度图,如图2-图4所示。

[0072]

(2)对高度图提取最大以及最小高度,依据最大高度差、打磨头去除深度模型以及工件表面匹配精度要求进行规划加工次数与单次加工深度。对高度图分别以每次加工时的目标高度为阈值进行灰度二值化处理,将高度高于阈值的点置为黑色,得到一组对应不同加工高度,用黑色标识出待加工区域的黑白二值图像。灰度二值化的处理过程为:

[0073][0074]

其中binary(i,j)表示灰度二值化后图像对应位置的灰度,gray(i,j)表示原灰度图像对应位置的灰度,threshold表示灰度二值化过程所使用的阈值,如图5和图6所示。

[0075]

(3)由于非接触式测量所得数据存在波动,转化为灰度二值图像后也会存在许多细微的孤岛或孔洞,可以通过膨胀腐蚀合并靠近待加工区域边缘处的孤岛,并消除边界的细微抖动,再进行腐蚀膨胀消除独立的细小噪点。膨胀与腐蚀操作的结构元素采用打磨头的接触区域形状大小。膨胀与腐蚀的计算过程分别为:

[0076][0077]

其中a表示二值图像中的非零像素集合,b表示结构元,即结构元素。用b来膨胀a得到的集合是将b平移后所有使得b与a存在交集的b的原点位置的集合,用b来腐蚀a得到的集合是将b平移后b完全包括在a中时b的原点位置的集合。以步骤(2)的图6操作过程为例,经

过膨胀与腐蚀操作后原本的细小孔洞被去除,边界略微平滑,如图7-图9所示。

[0078]

对所有灰度二值图像进行边界提取,得到所有待加工区域的边界曲线。将这些边界曲线放置于同一坐标系中,计算各曲线的包含关系。在后续分层加工路径规划的过程中,若两条边界曲线存在包含关系,则需要确定这两条边界曲线对应待加工区域的加工次序关系,高度更高的区域必须先于高度较低的区域加工。判断包含关系时可任取曲线中一点,与上一层区域的边界曲线求累积角度增量。令所取的点为pc,对于边界点集{pe}中的点pi、p

i+1

求夹角,记pcpi与pcp

i+1

之间的夹角为θi,逆时针为正,顺时针为负,则累积角度增量α为:

[0079][0080]

当α接近

±

360

°

时说明该点在曲线内,接近0

°

时说明点在曲线外。求累计角度增量的同时还需判断所选点与曲线的距离,当距离小于膨胀结构元素半径时也可确定这两条曲线具有包含关系。

[0081]

(4)对每一个待加工区域进行行切路径规划,对协方差矩阵计算其所有特征值与特征向量,取最大特征值对应特征向量即可得到点集散布最大的方向。点集散布最大的方向近似可以看作使得行切路径条数最少的加工方向。

[0082]

计算待加工区域垂直于加工方向的最大距离。由单次加工深度确定磨抛作业采用的切削速度与施加的压力,从而得到打磨的去除轮廓,结合待加工区域垂直于加工方向的距离确定行距。而后依据行距生成一系列的平行线,与边界曲线求交点,作为打磨路径的路径点。记录最外侧两条路径的两端点,得到四个可选择的区域内加工路径起始点。在待加工区域面积相对于总的表面面积而言不可忽略时,待加工区域内加工路径的始末点会对总路径长度产生较大的影响。在后续的路径优化过程中需要将各待加工区域加工路径始末点的选择纳入考虑范围,如图10所示。

[0083]

(5)通过嵌套的免疫遗传算法对加工次序以及每个区域的路径走向同时进行优化,优化过程可类比于旅行商(tsp)问题,其流程如图11所示。

[0084]

原本的遗传算法解决tsp问题时每个节点之间的代价函数是一个确定的值,而对于随机多区域上的路径规划,每个区域内加工路径起始点的选择对区域之间空行程长度的影响较大。当待加工区域的数目为n时,将区域之间的空行程列为耗费矩阵,该矩阵将会有4n种状态,在区域数量较多时难以通过遍历确定最优的各区域加工路径起始点。通过嵌套的遗传算法,外层优化待加工区域的加工次序,内层优化每个区域的路径走向可以达到使得待加工路径总长最短的优化目标。为了试验所选算法的优化效果,如图12左图,随机生成了随机形状的多个区域,并由所选算法进行优化,所得路径如图12右图所示。

[0085]

(6)将打磨路径与过渡路径依照最大步长要求进行离散,得到一系列刀触点,并依据进给方向与表面法矢计算刀轴矢量、刀位点数据,从而获得刀位轨迹。如图13所示为带倾角的端面磨削示意图,定义打磨盘与工件表面交界线的中点p为刀触点。

[0086]

依据刀触点计算刀位数据的方法如下所示:

[0087]

设点p为刀触点,坐标为p(p

x

,py,pz),路径o点为刀具中心点,坐标为o(o

x

,oy,oz),令该加工点所在加工轨迹的运动方向单位向量为r=(ri,rj,rk),所在表面的单位法向量为n=(ni,nj,nk),打磨盘直径为r,打磨盘轴线倾角为θ,设定打磨压力后通过仿真得到接触区域宽为l,从而得到打磨盘中心点的计算公式为:

[0088]

o=p+(r-l)(r cosθ+n sinθ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0089]

相应的刀轴矢量为:

[0090]

c=n cosθ-r sinθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0091]

完成以上步骤即可得到规划后的刀位文件,并通过后置处理得到可用于实际加工的rapid程序,完成随机多区域高效打磨路径规划。

[0092]

本发明的方法,通过简易的图像处理将待加工高度图快速转换为对应各加工深度的待加工区域图,并去除了由测量数据波动引起的待加工区域的细微孔洞与孤岛,通过免疫遗传算法对加工次序以及每个区域的打磨路径同时进行优化,将打磨路径与过渡路径依照最大步长要求进行离散,得到一系列刀触点,并依据进给方向与表面法矢计算刀轴矢量、刀位点数据,从而获得刀位轨迹规划路径。通过累积角度增量判断相邻高度层曲线投影在同一平面上时的包含关系,建立各待加工区域之间的关系树,作为约束添加至路径规划,在随机多区域的路径规划中保证了分层加工的次序。通过嵌套的免疫遗传算法,在优化随机多区域加工次序的同时优化了区域内的路径走向,相比其他将待加工区域抽象成质点的方法,更适合于随机待加工区域面积相对于待加工工件总面积不可忽略的情况。

[0093]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1