一种转炉冶炼自动控制的方法与流程

1.本发明涉及转炉冶炼技术领域,更具体地说,特别涉及一种转炉冶炼自动控制的方法。

背景技术:

2.转炉冶炼的主要目的是通过通入氧气、加入合金(硅锰合金、硅铁合金) 和辅料(石灰、轻烧白云石等),通过各类化学反应降低碳、硅、锰等元素的含量来完成铁水成分调整,同时控制钢水温度。成分调整和铁水温度受到铁水成分、温度、重量和废钢种类、重量等多种因素的影响;其中的计算过程需要人工录入多种外部数据,计算过程复杂而精细;冶炼过程中需要经验丰富的操作工根据转炉火焰的形状、大小和亮度来判断炉内冶炼状态和冶炼阶段完成氧枪枪位的控制并根据实际生产情况择机投放合金和辅料。

3.实际生产中,现场操作工既要根据实时冶炼情况完成氧枪枪位调整、摇炉、溅渣护炉等操作,又要在合适的时机添加辅料与合金,多项工作同时进行分散了操作工的精力。枪位调整依靠操作工凭借丰富的生产经验来完成控制,合金加入量也是凭借操作工的生产经验在上一炉加入量的基础上对各种硅锰、硅铁合金加加减减,均无法对氧枪枪位和合金加入量完成精确控制,为此我们提出了一种转炉冶炼自动控制的方法。

技术实现要素:

4.本发明的目的在于提供一种转炉冶炼自动控制的方法。

5.为了达到上述目的,本发明采用的技术方案如下:一种转炉冶炼自动控制的方法,包括转炉冶炼前的合金辅料计算模型、氧枪枪位和氧压控制模型、热平衡计算模型和火焰分析模型,所述控制方法具体包括以下步骤:

6.步骤一,合金辅料计算模型:模型根据炼钢物流数据包括铁水重量、成分、温度和废钢种类、重量、成分来计算合金和辅料所需加入的重量,整个冶炼过程中辅料根据冶炼阶段和生产情况共需加入6批料,废钢加入后开始准备第一批辅料,铁水加入后模型完成合金与第一批辅料的精确计算并控制上料阀完成辅料的计量;该模型在不同生产阶段根据枪位、氧压等信号自动控制下料阀开启,完成合金辅料的下料控制,石灰加入量模型计算公式为:

[0007][0008]

其中,g

cao

:所需加入石灰总重量,为降低成本,石灰加入量会小于计算值并用石灰石按照一定比例替代石灰;r

ph

:铁水碱度,一般为2.6-2.8;ω

si

:铁水中硅含量;ω

cao

:石灰中cao含量,92%左右;λ

cao

:cao吸收率, 90%左右;g

fe

:铁水总重量;

[0009]

为降低成本,石灰石加入一定量后会使用石灰石来代替石灰,石灰石加入量计算公式为:

[0010]g石灰石

=1.5(g

总量-g

计划加入量

)

[0011]

其中,g

石灰石

:所需加入石灰石总重量;g

总量

:所需加入石灰总重量; g

计划加入量

:计划加入石灰重量;

[0012][0013]

其中,g

生白云石

:生白云石加入量;g

渣中cao

:渣中cao的重量;g

mgo

:渣中氧化镁重量;ω

cao

:渣中氧化cao含量;ω

mgo

:渣中mgo含量;∑g

其他

:渣中其他途径加入mgo的总重量,如石灰、石灰石、炉衬中;

[0014]

步骤二,氧枪枪位和氧压控制模型:将操作工的经验数字化并写入模型,由模型完成氧枪、氧压的控制,控制步骤为:人工按下“开始下枪”按钮后氧枪开始下降,氧枪距炉底5米时开始通氮气,2米开始通氧气,1米氧枪开始点火,点火失败人工控制提枪;通氧90秒后改为标准氧压吹氧,氧枪枪位由模型根据碳耗、累计通氧量、火焰分析数据等完成精确控制;

[0015]

步骤三,热平衡计算模型:该模型的目的是计算累计通氧量,在保证c 含量和出钢温度满足要求的前提下计算粒钢的加入量,热平衡需要考虑多种因素对冶炼过程中的温度影响,主要包括铁水、废钢、辅料、通氧量、炉衬侵蚀、炉渣、烟尘和喷溅,冶炼过程中涉及多种化学反应的吸热与放热,需要计算化学反应中产吸收和释放的热量,热平衡计算前需要先根据实际生产情况计算转炉出钢温度,出钢温度计算模型:

[0016]

t

出

=t

凝

+α+∑δt

[0017]

其中,t

出

:转炉出钢温度;t

凝

:钢水凝固温度;α:过热度,与生产钢种规格、钢坯形状有关;∑δt:过程温降,包括出钢过程温降、转运过程温降;

[0018]

废钢加入后会降低铁水的温度,废钢的温降计算模型为:

[0019]q废

(c

固

(t

熔-25)+λ+c

液

(t

出-t

熔

))g

废

[0020]

其中,q

废

:废钢到达出钢温度时吸收的热量;c

固

:废钢比热容;t

熔

:废钢熔融温度;λ:废钢融化潜热;c

液

:液态热熔;t

出

:转炉出钢温度;t

熔

:废钢加入总重量;

[0021][0022]

其中,g

粒钢

:粒钢加入量;q

废水

:铁水自身热量;q

化学反应

:化学反应释放热量;∑q1:冶炼过程中其他途径产生的热量,如烟气燃烧等;q

钢

:出钢温度下钢水吸收的热量;q

渣

:炉渣中残余的热量;q

损

:加热过程中通过热传递损失的热量;∑q2:其他途径释放的热量;

[0023]

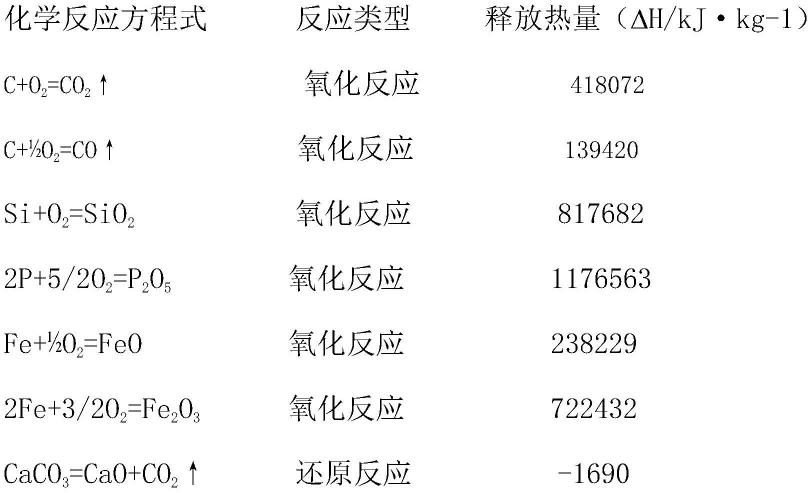

冶炼过程中,钢水加热所需热量主要是氧气与各种元素的氧化反应所释放的,下面列举出部分化学反应方程式、反应类型及释放的热量:

[0024][0025]

步骤四,火焰分析模型:火焰分析模型是通过专业相机观察火焰情况,通过机器学习及后期训练,使得模型能够通过火焰大小、亮度和形状代替经验丰富的操作工来完成转炉内的冶炼状态和冶炼阶段的判断,提高判断精度;氧枪枪位和氧压控制模型、合金辅料计算模型根据火焰分析模型的判断结果及其他生产数据完成相应枪位、氧压和下料控制。

[0026]

优选地,所述步骤二中,为避免频繁调整枪位导致变频器过热,模型加入枪位调整时间限制和调整幅度限制,氧枪枪位调整大于一定值且变频器冷却时间足够后才会继续调整枪位。

[0027]

优选地,所述步骤三中,氧气与铁水中的c元素反应生成co和co2达到除碳的目的;氧气与铁水中的c元素、fe元素反应释放大量的热,达到升温的目的,粒钢是处理后的转炉渣,加入后能够回收转炉渣中的铁,减少浪费并提高钢水产量。

[0028]

优选地,所述步骤四中,各生产阶段火焰特点为:吹炼前期,主要氧化 si、mn、fe等元素,释放大量的热并伴随黄褐色烟尘燃烧产生火焰;吹炼中期c元素氧化速度加快,产生大量浓烟,火焰变大,亮度升高;吹炼后期,脱碳速度减小,火焰逐步收缩,透明度增加,冶炼过程中,枪位的变化也会对火焰产生影响,氧枪处于低位时与铁水接触面大,脱碳量大,火焰强烈;氧枪处于高位时,脱碳量小,火焰相对较小。

[0029]

与现有技术相比,本发明的优点在于:

[0030]

通过精确的热平衡计算与合金辅料计算模型,可以代替人工经验来完成各种合金、辅料加入量的计算,节省各类合金、辅料2%以上;代替人工完成氧枪枪位和氧压的控制,减少因操作工经验不足导致频繁跳枪、溅渣、喷溅等异常情况发生,稳定生产节奏,缩短冶炼周期。

具体实施方式

[0031]

本发明提供一种转炉冶炼自动控制的方法,包括转炉冶炼前的合金辅料计算模型、氧枪枪位和氧压控制模型、热平衡计算模型和火焰分析模型,所述控制方法具体包括以下步骤:

[0032]

步骤一,合金辅料计算模型:模型根据炼钢物流数据包括铁水重量、成分、温度和废钢种类、重量、成分来计算合金和辅料所需加入的重量,整个冶炼过程中辅料根据冶炼阶段和生产情况共需加入6批料,废钢加入后开始准备第一批辅料,铁水加入后模型完成合金与第一批辅料的精确计算并控制上料阀完成辅料的计量;该模型在不同生产阶段根据枪位、氧压等信号自动控制下料阀开启,完成合金辅料的下料控制,石灰加入量模型计算公式为:

[0033][0034]

其中,g

cao

:所需加入石灰总重量,为降低成本,石灰加入量会小于计算值并用石灰石按照一定比例替代石灰;r

ph

:铁水碱度,一般为2.6-2.8;ω

si

:铁水中硅含量;ω

cao

:石灰中cao含量,92%左右;λ

cao

:cao吸收率, 90%左右;g

fe

:铁水总重量;

[0035]

为降低成本,石灰石加入一定量后会使用石灰石来代替石灰,石灰石加入量计算公式为:

[0036]g石灰石

=1.5(g

总量-g

计划加入量

)

[0037]

其中,g

石灰石

:所需加入石灰石总重量;g

总量

:所需加入石灰总重量; g

计划加入量

:计划加入石灰重量;

[0038][0039]

其中,g

生白云石

:生白云石加入量;g

渣中cao

:渣中cao的重量;g

mgo

:渣中氧化镁重量;ω

cao

:渣中氧化cao含量;ω

mgo

:渣中mgo含量;∑g

其他

:渣中其他途径加入mgo的总重量,如石灰、石灰石、炉衬中;

[0040]

步骤二,氧枪枪位和氧压控制模型:将操作工的经验数字化并写入模型,由模型完成氧枪、氧压的控制,控制步骤为:人工按下“开始下枪”按钮后氧枪开始下降,氧枪距炉底5米时开始通氮气,2米开始通氧气,1米氧枪开始点火,点火失败人工控制提枪;通氧90秒后改为标准氧压吹氧,氧枪枪位由模型根据碳耗、累计通氧量、火焰分析数据等完成精确控制;

[0041]

步骤三,热平衡计算模型:该模型的目的是计算累计通氧量,在保证c 含量和出钢温度满足要求的前提下计算粒钢的加入量,热平衡需要考虑多种因素对冶炼过程中的温度影响,主要包括铁水、废钢、辅料、通氧量、炉衬侵蚀、炉渣、烟尘和喷溅,冶炼过程中涉及多种化学反应的吸热与放热,需要计算化学反应中产吸收和释放的热量,热平衡计算前需要先根据实际生产情况计算转炉出钢温度,出钢温度计算模型:

[0042]

t

出

=t

凝

+α+∑δt

[0043]

其中,t

出

:转炉出钢温度;t

凝

:钢水凝固温度;α:过热度,与生产钢种规格、钢坯形状有关;∑δt:过程温降,包括出钢过程温降、转运过程温降;

[0044]

废钢加入后会降低铁水的温度,废钢的温降计算模型为:

[0045]q废

(c

固

(t

熔-25)+λ+c

液

(t

出-t

熔

))g

废

[0046]

其中,q

废

:废钢到达出钢温度时吸收的热量;c

固

:废钢比热容;t

熔

:废钢熔融温度;λ:废钢融化潜热;c

液

:液态热熔;t

出

:转炉出钢温度;t

熔

:废钢加入总重量;

[0047][0048]

其中,g

粒钢

:粒钢加入量;q

废水

:铁水自身热量;q

化学反应

:化学反应释放热量;∑q1:冶炼过程中其他途径产生的热量,如烟气燃烧等;q

钢

:出钢温度下钢水吸收的热量;q

渣

:炉渣中残余的热量;q

损

:加热过程中通过热传递损失的热量;∑q2:其他途径释放的热量;

[0049]

冶炼过程中,钢水加热所需热量主要是氧气与各种元素的氧化反应所释放的,下面列举出部分化学反应方程式、反应类型及释放的热量:

[0050][0051][0052]

步骤四,火焰分析模型:火焰分析模型是通过专业相机观察火焰情况,通过机器学习及后期训练,使得模型能够通过火焰大小、亮度和形状代替经验丰富的操作工来完成转炉内的冶炼状态和冶炼阶段的判断,提高判断精度;氧枪枪位和氧压控制模型、合金辅料计算模型根据火焰分析模型的判断结果及其他生产数据完成相应枪位、氧压和下料控制。

[0053]

进一步的,步骤二中,为避免频繁调整枪位导致变频器过热,模型加入枪位调整时间限制和调整幅度限制,氧枪枪位调整大于一定值且变频器冷却时间足够后才会继续调整枪位。

[0054]

进一步的,步骤三中,氧气与铁水中的c元素反应生成co和co2达到除碳的目的;氧气与铁水中的c元素、fe元素反应释放大量的热,达到升温的目的,粒钢是处理后的转炉渣,加入后能够回收转炉渣中的铁,减少浪费并提高钢水产量。

[0055]

进一步的,步骤四中,各生产阶段火焰特点为:吹炼前期,主要氧化si、 mn、fe等元素,释放大量的热并伴随黄褐色烟尘燃烧产生火焰;吹炼中期c 元素氧化速度加快,产生大量浓烟,火焰变大,亮度升高;吹炼后期,脱碳速度减小,火焰逐步收缩,透明度增加,冶炼过程中,枪位的变化也会对火焰产生影响,氧枪处于低位时与铁水接触面大,脱碳量大,火焰强烈;氧枪处于高位时,脱碳量小,火焰相对较小。

[0056]

综上所述,1、合金辅料计算模型根据铁水重量、温度、成分等原始信号完成各种物料的计算和计量,通过火焰分析、氧枪枪位、氧压等信号完成下料控制;

[0057]

2、氧枪枪位和氧压控制模型将现场实际生产数据和生产经验数字化,使得经验丰

富操作工的生产经验得以复制;生产过程中该模型根据火焰分析结果及其他外部信号完成氧枪枪位的控制;

[0058]

3、热平衡计算模型根据各种外部数据如铁水重量、铁水原始及目标温度和成分、废钢明细和重量、合金辅料加入量等完成热平衡的精确计算,最终计算出所需添加粒钢(处理后的转炉渣)加入量;

[0059]

4、火焰分析模型通过专业相机、自学习和训练,代替经验丰富的操作工来完成转炉内部的生产情况的判断,并将判断结果发送给氧枪枪位控制和氧压控制模型。

[0060]

如此,通过精确的热平衡计算与合金辅料计算模型,可以代替人工经验来完成各种合金、辅料加入量的计算,节省各类合金、辅料2%以上;代替人工完成氧枪枪位和氧压的控制,减少因操作工经验不足导致频繁跳枪、溅渣、喷溅等异常情况发生,稳定生产节奏,缩短冶炼周期。

[0061]

虽然描述了本发明的实施方式,但是专利所有者可以在所附权利要求的范围之内做出各种变形或修改,只要不超过本发明的权利要求所描述的保护范围,都应当在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1