高精轴承智能热处理装备电气控制系统的制作方法

1.本发明属于热处理设备技术领域,尤其是海上风力发电设备的高精轴承智能热处理装备的电气控制系统。

背景技术:

2.海上风力发电设备用回转支承为一种高精轴承,尺寸精度要求高,受载复杂,且拆装维护非常困难,因此设计和制造要求严格;而且回转支承一旦发生故障,将直接影响风力发电机的工作性能,因此要求风电回转支承的使用可靠性高、寿命长。由于传递力的需要,高精度轴承的其中一个套圈上通常有齿,这个套圈材料采用表面淬硬钢 42crmo或5crmnmo,齿表面按照要求需要淬火热处理,齿面表面淬火硬化层厚度1~6mm ;齿面硬度hrc 52~60。

3.为了提高感套圈的齿部淬火质量,控制精度,通常采用智能热处理装备,核心用数控系统实现智能控制,智能热处理装备包括龙门框架、工件伺服回转台、感应器负载单元、感应器负载三坐标伺服运动机构、龙门框架,工件伺服回转台、感应器负载单元、感应器负载三坐标伺服运动机构构成装备主体,另外还配置有igbt电源柜、电气控制柜、冷却水循环系统、淬火液冷却循环系统、数控系统。

技术实现要素:

4.为了实现海上风力发电设备的高精轴承的感应淬火热处理,提高工作效率,实现智能化控制和反馈闭环调节,从而实现人工智能控制保证高精轴承的淬火硬化层质量,本发明提出高精轴承智能热处理装备电气控制系统。

5.为此,本发明采用如下技术方案:高精轴承智能热处理装备电气控制系统,其中涉及的高精轴承智能热处理装备的结构为:龙门框架、工件伺服回转台、感应器负载单元、感应器负载三坐标伺服运动机构构成装备主体,感应器负载三坐标伺服运动机构的三个方向伺服电机定义为x方向伺服电机、y方向伺服电机、z方向伺服电机;另外还配置有igbt电源柜、电气控制柜、冷却水循环系统、淬火液冷却循环系统、数控系统;其特征在于:所述工件伺服回转台是配置两个伺服电机同时传动连接的工件伺服回转台,两个伺服电机定义为第一回转台伺服电机、第二回转台伺服电机;感应器负载三坐标伺服运动机构上设置有三个直线位移传感器,定义为x方向直线位移传感器、y方向直线位移传感器、z方向直线位移传感器;感应器负载单元连接在感应器负载三坐标伺服运动机构的上下运动滑台上,感应器负载单元上设置有非接触传感器;上述高精轴承智能热处理装备电气控制系统,包括数控系统、电气控制柜,电气控制柜,x方向直线位移传感器、y方向直线位移传感器、z方向直线位移传感器、非接触传感器,所述电气控制系统包括智能电子跟踪系统、工件伺服回转台双电机消隙系统;所述数控系统是控制核心,各个电气部件通过profinet总线与数控系统通信;智能电子跟踪系统,自动对刀,使用了数控系统的测量功能,依靠电子打火接通控

制回路的方式反馈信号给数控系统,经过计算并记录当前伺服电机的坐标;直线接触式位移传感器反馈调整过程由数控系统自行输出控制与位移传感器方向对应的伺服电机,当工件加热后导致物理热胀冷缩,工件表面发生形变,非接触传感应器与工件表面的相对位置发生偏移,此偏移量被非接触传感应器检测到并传输给数控系统,数控系统经过运算,当偏移量超出参考值后会自动调整伺服电机进行反向移动,直至移动到参考值误差范围内;工件伺服回转台双电机消隙系统,通过第一回转台伺服电机、第二回转台伺服电机分别进行驱动,当需要的输出合力矩为零时,第一回转台伺服电机的输出力矩与第二回转台伺服电机的输出力矩大小相等方向相反;当、输出、力矩、第一回转台伺服电机与第二回转台伺服电机反方向驱动,消除间隙;任何时候两个电机至少有一个会施加不为零的转矩,在此转矩的作用下,主齿轮的运动间隙就不可能存在。

6.进一步地,数控系统是西门子840dsl数控系统,profinet总线是西门子rofinet总线;采用西门子数控系统及西门子rofinet总线,抗干扰能力强,传输速度快,拓扑结构方便。

7.进一步地,第一回转台伺服电机、第二回转台伺服电机分别通过主动齿轮同时与工件伺服回转台的从动大齿轮盘啮合,实现传动连接;这种直接驱动结构,布置简单,更便于智能控制消除间隙。

8.本发明的有益效果是:采用了智能电子跟踪系统,当设备进行淬火加工时,直线位移位移传感器在自动对刀完毕后自动设定参考点;当开始加热后系统进行反馈和自调整感应器和工件的间隙,从而达到加热功率的稳定控制;采用工件伺服回转台双电机消隙系统,双电机消隙具有性能上的优势,重复定位精度可达到0.01mm,控制灵活,两个电机反方向驱动消除背隙;从而实现智能控制,确保设备连续正常运行,保证高精轴承的淬火产品质量,实现连续式生产,提高了生产效率,同时降低能耗。

附图说明

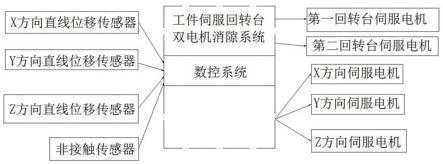

9.图1是本发明中高精轴承智能热处理装备的结构简图;图2是本发明高精轴承智能热处理装备电气控制系统得控制方框图;图3是本发明中工件伺服回转台双电机消隙系统的控制流程图。

具体实施方式

10.下面,结合附图进一步描述本发明如下。

11.结合图1所示,本发明涉及的高精轴承智能热处理装备的结构为:龙门框架1、工件伺服回转台5、感应器负载单元3、感应器负载三坐标伺服运动机构4构成装备主体,感应器负载三坐标伺服运动机构的三个方向伺服电机定义为x方向伺服电机、y方向伺服电机、z方向伺服电机;另外还配置有igbt电源柜7、电气控制柜10、冷却水循环系统8、淬火液冷却循环系统9、数控系统6;所述工件伺服回转台5是配置两个伺服电机同时传动连接的工件伺服回转台,两个伺服电机定义为第一回转台伺服电机、第二回转台伺服电机;感应器负载三坐标伺服运动机构上设置有三个直线位移传感器,定义为x方向直线位移传感器、y方向直线位移传感器、z方向直线位移传感器;感应器负载单元3连接在感

应器负载三坐标伺服运动机构的上下运动滑台上,感应器负载单元上设置有非接触传感器2。

12.结合图2、图3所示,描述本发明的高精轴承智能热处理装备电气控制系统,包括数控系统、电气控制柜,电气控制柜,x方向直线位移传感器、y方向直线位移传感器、z方向直线位移传感器、非接触传感器,所述电气控制系统包括智能电子跟踪系统、工件伺服回转台双电机消隙系统;所述数控系统是控制核心,各个电气部件通过profinet总线与数控系统通信;智能电子跟踪系统,自动对刀,使用了数控系统的测量功能,依靠电子打火接通控制回路的方式反馈信号给数控系统,经过计算并记录当前伺服电机的坐标;直线接触式位移传感器反馈调整过程由数控系统自行输出控制与位移传感器方向对应的伺服电机,当工件加热后导致物理热胀冷缩,工件表面发生形变,非接触传感应器与工件表面的相对位置发生偏移,此偏移量被非接触传感应器检测到并传输给数控系统,数控系统经过运算,当偏移量超出参考值后会自动调整伺服电机进行反向移动,直至移动到参考值误差范围内;工件伺服回转台双电机消隙系统,通过第一回转台伺服电机、第二回转台伺服电机分别进行驱动,当需要的输出合力矩为零时,第一回转台伺服电机的输出力矩与第二回转台伺服电机的输出力矩大小相等方向相反;当、输出、力矩、第一回转台伺服电机与第二回转台伺服电机反方向驱动,消除间隙;任何时候两个电机至少有一个会施加不为零的转矩,在此转矩的作用下,主齿轮的运动间隙就不可能存在。

13.本发明中,数控系统是西门子840dsl数控系统,profinet总线是西门子rofinet总线;采用西门子数控系统及西门子rofinet总线,抗干扰能力强,传输速度快,拓扑结构方便。

14.本发明中,第一回转台伺服电机、第二回转台伺服电机分别通过主动齿轮同时与工件伺服回转台的从动大齿轮盘啮合,实现传动连接;这种直接驱动结构,布置简单,更便于智能控制消除间隙。

15.本发明的核心在于:通过数控系统,配置智能电子跟踪系统、工件伺服回转台双电机消隙系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1