一种自动化破竹生产线控制系统及控制方法与流程

1.本发明涉及竹制品加工设备技术领域,尤其涉及一种自动化破竹生产线控制系统及控制方法。

背景技术:

2.竹子是禾本科竹属植物的统称,枝杆挺拔,四季青翠,傲雪凌霜,与我国人民的生活息息相关,倍受中国人喜爱,不但制作一些生活用品,也可以用来制作价值较高的工艺品。

3.破竹是竹制品深加工的第一道关键工序,现有的竹加工破竹系统一般都是采用半自动化破竹机,主要由人工操作来完成,人力生产成本昂贵,这严重限制了企业或竹农生产效率提高。

技术实现要素:

4.本发明的目的在于提供一种自动化破竹生产线控制系统及控制方法,解决了竹加工破竹系统一般都是采用半自动化破竹机,主要由人工操作来完成,人力生产成本昂贵,严重限制了企业或竹农生产效率提高的技术问题。

5.为实现上述目的,本发明提供了一种自动化破竹生产线控制系统,包括自动上料机构、自动测量直径机构、自动夹持与对中机构、自动刀盘定位机构、自动破竹机构、自动送料机构和自动分拣机构,所述自动上料机构与所述自动测量直径机构连接,所述自动测量直径机构与所述自动上料机构连接,所述自动测量直径机构的底部与所述自动上料机构的顶端平齐,所述自动夹持与对中机构位于所述自动测量直径机构的一侧,所述自动刀盘定位机构与所述自动夹持与对中机构连接,并位于自动夹持与对中机构相邻所述自动测量直径机构的一侧,所述自动破竹机构与所述自动刀盘定位机构连接,并位于所述自动刀盘定位机构远离所述自动夹持与对中机构的一侧,所述自动送料机构与所述自动破竹机构连接,并位于所述自动破竹机构远离所述自动刀盘定位机构的一侧,所述自动分拣机构与所述自动送料机构连接,并位于所述自动送料机构远离所述自动破竹机构的一侧;所述自动化破竹生产线控制系统还包括破竹控制模块,所述破竹控制模块通过plc控制所述自动上料机构、所述自动测量直径机构、所述自动夹持与对中机构、所述自动刀盘定位机构、所述自动破竹机构、所述自动送料机构和所述自动分拣机构。

6.其中,所述自动上料机构包括上料导架、上料电机、输送链、传动轴、传动齿轮、上料架板、传动轴承和轴承座,所述上料导架通过所述传动轴承和所述轴承座安装有多个所述传动轴,所述上料电机与其中一个所述传动轴转动连接,每个所述传动轴的外侧壁间隔均匀设置有多个所述上料架板,每个所述传动轴之间通过所述输送链和所述传动齿轮进行传动。

7.其中,所述自动测量直径机构包括导向装置、横向外径测量装置、纵向内径测量装置、纵向外径测量装置和测量区区域调节装置,所述横向外径测量装置于所述导向装置的

一端,所述测量区区域调节装置设置于所述导向装置的另一端,所述纵向内径测量装置设置于所述导向装置的上方,所述纵向外径测量装置设置于所述导向装置的上方。

8.其中,所述自动夹持与对中机构包括冲头规中板、规中板轴、规中板轴承座、气缸连接座、规中板联动气缸、板轴锥齿轮、规中板轴套和规中板斗,所述冲头规中板的每一侧均设置有两个所述规中板轴承座,每两个所述规中板轴承座之间均设置有所述规中板轴,每个所述规中板轴的两端均设置有所述板轴锥齿轮,相邻的两个所述规中板轴通过所述板轴锥齿轮传动,所述冲头规中板的每一侧均设置有所述气缸连接座,每个所述气缸连接座均安装有所述规中板联动气缸,所述规中板联动气缸的输出端与所述规中板斗铰接。

9.其中,所述自动刀盘定位机构包括刀具转动盘、转动盘定位装置、减速机、减速机固定板、转动盘主转动轴和主转动轴轴承座,所述刀具转动盘的一侧设置有所述转动盘定位装置,所述刀具转动盘的另一侧设置有所述减速机固定板和所述主转动轴轴承座,所述减速机固定板的上方安装有所述减速机,所述减速机通过齿轮与所述刀具转动盘传动,所述转动盘转动轴通过所述转动盘主转动轴与所述主转动轴轴承座连接;所述刀具转动盘由齿轮盘和定位套组成,所述转动盘定位装置与所述定位套同心配合,实现所述齿轮盘的急停;所述转动盘定位装置包括双轴连接件、光杆伸缩气缸、后固定板、直线轴承和定位光杆,所述直线轴承和所述光杆伸缩气缸设置于所述后固定板的同一侧,所述光杆伸缩气缸的输出端通过所述双轴连接件与所述定位光杆固定连接,所述定位光杆与所述直线轴承活动连接,所述定位光杆在刀具作业时与刀具转动盘上的定位套同心配合。

10.其中,送料机构包括对中筒、导向筒、变速箱、大带轮、传动皮带、传动电机、变速箱底座、出料滚轮、十字轴万向联轴器、出料滚轮联动气缸、出料口、固定板和出料滚轮轴座,所述中筒设置于所述导向筒的一侧,所述固定板设置于所述导向筒的另一侧,所述固定板远离所述导向筒的一侧设置有所述出料口,所述固定板通过所述出料滚轮轴座安装有多个所述出料滚轮,所述变速箱设置于所述变速箱底座的上方,所述传动电机通过所述传动皮带与所述大带轮连接,所述大带轮通过所述十字轴万向联轴器与所述出料滚轮连接。

11.其中,所述自动分拣机构包括竹片运输装置、夹料装置和集料箱,所述夹料装置设置于所述竹片运输装置的上方,所述集料箱设置于所述竹片运输装置的一侧;所述竹片运输装置包括分拣接竹底座、左右联动气缸、辅助滑台架、上下联动气缸、竹片收集槽、滑动导轨和导轨挡板,多个所述左右联动气缸间隔均匀设置于所述分拣接竹底座的内部,所述辅助滑台架分别与所述左右联动气缸的输出端滑动连接,并位于所述分拣接竹底座的上方,多个所述竹片收集槽均设置于所述辅助滑台架的上方,所述滑动导轨设置于所述辅助滑台架的内部,所述导轨挡板设置于所述分拣接竹底座的上方。

12.其中,所述夹料装置包括料夹导轨、料夹滑块、料夹联动气缸、齿轮轴、轴套和料夹,所述料夹滑块设置于所述料夹导轨的上方,所述料夹联动气缸设置于所述料夹滑块的上方,所述齿轮轴与所述料夹联动气缸的输出端活动连接,所述齿轮轴通过轴套与所述料夹连接。

13.本发明还提供一种自动化破竹生产线控制方法,采用上述所述的自动化破竹生产线控制系统,包括如下步骤:

14.将长竹筒放在自动上料装置的斜架上,用户开机后,plc控制推盘电机使推盘回到初始位置,以防止推盘运作的过程中撞坏刀盘,同时送料装置启动;

15.启动机器,按下原点回归按钮,plc将控制伺服电机启动带动刀盘装置作圆周运动,当刀盘装置中的原点限位传感器触发时,plc主控器逐渐停止发脉冲,刀盘装置慢速运行至传感器触发消失逐渐减速至停止,所停止点为原点之后刀盘装置转动到设置的一号刀盘补偿点位置;

16.一号刀盘位置确定之后,验证校零无误,利用触摸屏中的自动模或者点动控制程序调试设备;

17.按下自动运行模式按钮,上料装置输送长竹筒进入直径测量区域,将长竹筒送到顶部,档杆接住长竹筒;当检测到顶部有竹筒时上料装置停止;

18.上料装置停止后进行对直径进行测量,测量结束后,将竹子送至转移位,满足落竹条件时将竹落至冲槽并控制刀盘电机,取相应的刀盘;同时夹持与对中装置的夹持臂夹紧竹筒与已选的刀盘中心对中;

19.待刀盘选好后,撞盘电机打开;破竹装置前进,待破竹装置前进到4号限位接近开关时,夹持与对中装置的夹持臂松开长竹筒,让撞盘继续前进直至把竹筒冲到底,破完一根竹筒;

20.此时破竹装置掉头直至碰到4号限位开关时夹持装置夹紧,再到2号限位接近开关时再送一根竹,同时再夹紧竹筒;

21.破竹装置继续后退碰到0号初始限位开关后,破竹装置停止即完成一个周期,若撞盘不处于0号限位时则重复循环破竹,否则报警。

22.本发明的一种自动化破竹生产线控制系统及控制方法,结合控制程序和传感器设计自动上料的链条传动装置来实现把形状不一样、长短弯曲程度不同、重量大小不一样的竹筒依次输送、持续间隔上料、保证竹筒上料的可靠性和稳定性,减少人力以及劳动强度;设计直径测量装置、数据转换装置,结合直径测量程序和上料装置的机械动作协同配合下快速、稳定、精准地测量出竹筒直径的大小且控制系统根据此信息判别切换哪一把刀盘。利用伺服电机控制技术设计了刀盘定位控制策略,结合伺服控制以及插补策略大大减小了减速器与伺服电机主轴以及减速器和大圆盘主轴之间的间隙所造成的不可避免的累积误差,实现刀盘的快速切换且精准定位;开发了夹持定位与对中技术;设计自动破竹装置将竹筒推向破竹刀具刀盘中心进行切割;在四轴齿滚轮装置和自动破竹装置的共同作用下,把竹条送到收集箱;对每一个工作过程利用plc模拟仿真系统进行仿真,验证程序的正确性后,再对新型自动化破竹机投入生产试验,破竹过程是按照控制流程定时完成,快速稳定地实现竹筒自动上料、直径测量、夹持定位与对中、换刀且精准定位、自动破竹、自动送料、自动分拣。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

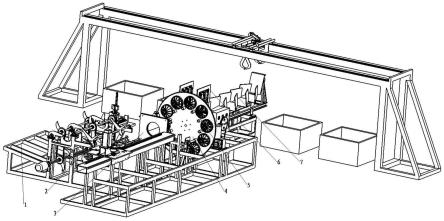

24.图1是本发明的一种自动化破竹生产线控制系统的结构示意图。

25.图2是本发明的自动上料机构的结构图。

26.图3是本发明的自动测量直径机构的结构图。

27.图4是本发明的自动夹持与对中机构的结构图。

28.图5是本发明的自动刀盘定位机构的结构图。

29.图6是本发明的刀具转动盘的结构图。

30.图7是本发明的转动盘定位装置的结构图。

31.图8是本发明的自动破竹机构的结构图。

32.图9是本发明的自动送料机构的结构图。

33.图10是本发明的自动分拣机构的结构图。

34.图11是本发明的竹片运输装置的结构图。

35.图12是本发明的夹料装置的结构图。

36.图13是本发明的一次破竹的控制流程图。

37.图14是本发明的一种自动化破竹生产线控制方法的步骤流程图。

38.图15是本发明的自动上竹控制流程图。

39.图16是本发明的自动测量直径控制流程图。

40.图17是本发明的自动破竹控制流程图。

41.图18是本发明的自动分拣控制流程图。

42.图19是本发明的自动刀盘定位控制流程图。

43.图20是本发明的最优控制程序流程图。

44.图21是本发明的总控制流程图。

45.图22是本发明的控制系统总体设计原理图。

46.图23是本发明的时序控制图。

47.1-自动上料机构、2-自动测量直径机构、3-自动夹持与对中机构、4-自动刀盘定位机构、5-自动破竹机构、6-自动送料机构、7-自动分拣机构、8-破竹控制模块、11-上料导架、12-上料电机、13-输送链、14-传动轴、15-传动齿轮、16-上料架板、17-传动轴承、18-轴承座、21-导向装置、22-横向外径测量装置、23-纵向内径测量装置、24-纵向外径测量装置、25-测量区区域调节装置、31-冲头规中板、32-规中板轴、33-规中板轴承座、34-气缸连接座、35-规中板联动气缸、36-板轴锥齿轮、37-规中板轴套、38-规中板斗、41-刀具转动盘、42-转动盘定位装置、43-减速机、44-减速机固定板、45-转动盘主转动轴、46-主转动轴轴承座、411-齿轮盘、412-定位套、421-双轴连接件、422-光杆伸缩气缸、423-后固定板、424-直线轴承、425-定位光杆、61-对中筒、62-导向筒、63-变速箱、64-大带轮、65-传动皮带、66-传动电机、67-变速箱底座、68-出料滚轮、69-十字轴万向联轴器、610-出料滚轮联动气缸、611-出料口、612-固定板、613-出料滚轮轴座、71-竹片运输装置、72-夹料装置、73-集料箱、711-分拣接竹底座、712-左右联动气缸、713-辅助滑台架、714-上下联动气缸、715-竹片收集槽、716-滑动导轨、717-导轨挡板、721-料夹导轨、722-料夹滑块、723-料夹联动气缸、724-齿轮轴、725-轴套、726-料夹。

具体实施方式

48.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

49.请参阅图1-图12,本发明提供一种自动化破竹生产线控制系统,包括自动上料机构1、自动测量直径机构2、自动夹持与对中机构3、自动刀盘定位机构4、自动破竹机构5、自

动送料机构6和自动分拣机构7,所述自动上料机构1与所述自动测量直径机构2连接,所述自动测量直径机构2与所述自动上料机构1连接,所述自动测量直径机构2的底部与所述自动上料机构1的顶端平齐,所述自动夹持与对中机构3位于所述自动测量直径机构2的一侧,所述自动刀盘定位机构4与所述自动夹持与对中机构3连接,并位于自动夹持与对中机构3相邻所述自动测量直径机构2的一侧,所述自动破竹机构5与所述自动刀盘定位机构4连接,并位于所述自动刀盘定位机构4远离所述自动夹持与对中机构3的一侧,所述自动送料机构6与所述自动破竹机构5连接,并位于所述自动破竹机构5远离所述自动刀盘定位机构4的一侧,所述自动分拣机构7与所述自动送料机构6连接,并位于所述自动送料机构6远离所述自动破竹机构5的一侧;所述自动化破竹生产线控制系统还包括破竹控制模块8,所述破竹控制模块8通过plc控制所述自动上料机构1、所述自动测量直径机构2、所述自动夹持与对中机构3、所述自动刀盘定位机构4、所述自动破竹机构5、所述自动送料机构6和所述自动分拣机构7。

50.所述自动上料机构1包括上料导架11、上料电机12、输送链13、传动轴14、传动齿轮15、上料架板16、传动轴承17和轴承座18,所述上料导架11通过所述传动轴承17和所述轴承座18安装有多个所述传动轴14,所述上料电机12与其中一个所述传动轴14转动连接,每个所述传动轴14的外侧壁间隔均匀设置有多个所述上料架板16,每个所述传动轴14之间通过所述输送链13和所述传动齿轮15进行传动。

51.所述自动测量直径机构2包括导向装置21、横向外径测量装置22、纵向内径测量装置23、纵向外径测量装置24和测量区区域调节装置25,所述横向外径测量装置22于所述导向装置21的一端,所述测量区区域调节装置25设置于所述导向装置21的另一端,所述纵向内径测量装置23设置于所述导向装置21的上方,所述纵向外径测量装置24设置于所述导向装置21的上方。

52.所述自动夹持与对中机构3包括冲头规中板31、规中板轴32、规中板轴承座33、气缸连接座34、规中板联动气缸35、板轴锥齿轮36、规中板轴套72537和规中板斗38,所述冲头规中板31的每一侧均设置有两个所述规中板轴承座33,每两个所述规中板轴承座33之间均设置有所述规中板轴32,每个所述规中板轴32的两端均设置有所述板轴锥齿轮36,相邻的两个所述规中板轴32通过所述板轴锥齿轮36传动,所述冲头规中板31的每一侧均设置有所述气缸连接座34,每个所述气缸连接座34均安装有所述规中板联动气缸35,所述规中板联动气缸35的输出端与所述规中板斗38铰接。

53.所述自动刀盘定位机构4包括刀具转动盘41、转动盘定位装置42、减速机43、减速机固定板61244、转动盘主转动轴45和主转动轴轴承座46,所述刀具转动盘41的一侧设置有所述转动盘定位装置42,所述刀具转动盘41的另一侧设置有所述减速机固定板61244和所述主转动轴轴承座46,所述减速机固定板61244的上方安装有所述减速机43,所述减速机43通过齿轮与所述刀具转动盘41传动,所述转动盘转动轴通过所述转动盘主转动轴45与所述主转动轴轴承座46连接;所述刀具转动盘41由齿轮盘411和定位套412组成,所述转动盘定位装置42与所述定位套412同心配合,实现所述齿轮盘411的急停;所述转动盘定位装置42包括双轴连接件421、光杆伸缩气缸422、后固定板612423、直线轴承424和定位光杆425,所述直线轴承424和所述光杆伸缩气缸422设置于所述后固定板612423的同一侧,所述光杆伸缩气缸422的输出端通过所述双轴连接件421与所述定位光杆425固定连接,所述定位光杆

425与所述直线轴承424活动连接,所述定位光杆425在刀具作业时与所述刀具转动盘41上的定位套412同心配合。

54.所述自动送料机构6包括对中筒61、导向筒62、变速箱63、大带轮64、传动皮带65、传动电机66、变速箱底座67、出料滚轮68、十字轴万向联轴器69、出料滚轮联动气缸610、出料口611、固定板612和出料滚轮轴座613,所述中筒设置于所述导向筒62的一侧,所述固定板612设置于所述导向筒62的另一侧,所述固定板612远离所述导向筒62的一侧设置有所述出料口611,所述固定板612通过所述出料滚轮轴座613安装有多个所述出料滚轮68,所述变速箱63设置于所述变速箱底座67的上方,所述传动电机66通过所述传动皮带65与所述大带轮64连接,所述大带轮64通过所述十字轴万向联轴器69与所述出料滚轮68连接。

55.所述自动分拣机构7包括竹片运输装置71、夹料装置72和集料箱73,所述夹料装置72设置于所述竹片运输装置71的上方,所述集料箱73设置于所述竹片运输装置71的一侧;所述竹片运输装置71包括分拣接竹底座711、左右联动气缸712、辅助滑台架713、上下联动气缸714、竹片收集槽715、滑动导轨716和导轨挡板717,多个所述左右联动气缸712间隔均匀设置于所述分拣接竹底座711的内部,所述辅助滑台架713分别与所述左右联动气缸712的输出端滑动连接,并位于所述分拣接竹底座711的上方,多个所述竹片收集槽715均设置于所述辅助滑台架713的上方,所述滑动导轨716设置于所述辅助滑台架713的内部,所述导轨挡板717设置于所述分拣接竹底座711的上方。

56.所述夹料装置72包括料夹726导轨721、料夹726滑块722、料夹726联动气缸723、齿轮轴724、轴套725和料夹726,所述料夹726滑块722设置于所述料夹726导轨721的上方,所述料夹726联动气缸723设置于所述料夹726滑块722的上方,所述齿轮轴724与所述料夹726联动气缸723的输出端活动连接,所述齿轮轴724通过轴套725与所述料夹726连接。

57.针对本具体实施方式,结合控制程序和传感器设计自动上料的链条传动装置来实现把形状不一样、长短弯曲程度不同、重量大小不一样的竹筒依次输送、持续间隔上料、保证竹筒上料的可靠性和稳定性,减少一个人力以及劳动强度;设计直径测量装置、数据转换装置,结合直径测量程序和上料装置的机械动作协同配合下快速、稳定、精准地测量出竹筒直径的大小且控制系统根据此信息判别切换哪一把刀盘。利用伺服电机控制技术设计了刀盘定位控制策略,结合伺服控制以及插补策略大大减小了减速器与伺服电机主轴以及减速器和大圆盘主轴之间的间隙所造成的不可避免的累积误差,实现刀盘的快速切换且精准定位;开发了夹持定位与对中技术;设计自动破竹装置将竹筒推向破竹刀具刀盘中心进行切割;在四轴齿滚轮装置和自动破竹装置的共同作用下,把竹条送到收集箱;对每一个工作过程利用plc模拟仿真系统进行仿真,验证程序的正确性后,再对新型自动化破竹机投入生产试验,破竹过程是按照控制流程定时完成,快速稳定地实现竹筒自动上料、直径测量、夹持定位与对中、换刀且精准定位、自动破竹、自动送料、自动分拣。

58.请参阅图13,一次破竹控制流程包括分选、破竹、收料阶段控制。所述分选阶段控制包括上竹(k1)、竹筒测径(k2)、转移竹(k3);所述破竹阶段控制包括撞竹(k4)、破竹(k5);所述收料阶段控制包括接收回竹(k6)、分拣竹(k7)。通过控制分选、破竹、收料三大阶段实现一次自动破竹。

59.请参阅图14-图23,本发明还提供一种自动化破竹生产线控制方法,采用上述所述的自动化破竹生产线控制系统,包括如下步骤:

60.s1:将长竹筒放在自动上料装置的斜架上,用户开机后,plc控制推盘电机使撞盘回到初始位置,以防止撞盘运作的过程中撞坏刀盘,同时送料装置启动;

61.s2:启动机器,按下原点回归按钮,plc将控制伺服电机启动带动刀盘装置作圆周运动,当刀盘装置中的起始限位传感器触发时,plc主控器逐渐停止发脉冲,刀盘装置慢速运行至传感器触发消失后立即停止,所停止点为原点,之后刀盘装置转动到设置的一号刀盘补偿点位置(该位置可以人工设置方便调整);

62.s3:一号刀盘位置确定之后,验证校零无误,利用触摸屏中的自动模或者点动控制程序调试设备;

63.s4:按下自动运行模式按钮,上料装置输送长竹筒进入直径测量区域,将长竹筒送到顶部,档杆接住长竹筒;当检测到顶部有竹筒时上料装置停止;

64.s5:上料装置停止后进行直径测量,测量结束后,将竹子送至转移位,满足落竹条件时将竹落至冲槽并控制刀盘电机,选取相应的刀盘;同时夹持与对中装置的夹持臂夹紧竹筒与已选的刀盘中心对中;

65.s6:待刀盘选好后,撞盘电机打开;破竹装置前进,待破竹装置前进到4号限位接近开关时,夹持与对中装置的夹持臂松开长竹筒,让撞盘继续前进直至把竹筒冲到底,破完一根竹筒;

66.s7:此时破竹装置返回直至碰到4号限位开关时夹持装置夹紧,再到2号限位接近开关时再送一根竹,同时再夹紧竹筒;

67.s8:破竹装置继续后退碰到1号初始限位开关后,破竹装置停止即完成一个周期,若破竹装置不处于0号限位时重复循环破竹,否则报警。

68.在本实施方式中,所述最优同步控制系统包括5个工序同步控制、同时执行(t1-t5)。所述步骤t1:转移竹子到缓冲位、计算刀号与分拣位、a步骤同步进行(并不一定同时开始或同时结束,有一定的重合区);所述步骤t2:落竹至冲槽、选刀同步进行;所述步骤t3:夹持装置松臂、压轮下压同步进行;所述步骤t4:夹持装置对中、压轮上升同步进行(并不一定同时开始或同时结束,有一定的重合区);所述步骤t5:此处分拣时同步t1处的数据(为数据同步)。

69.如图21,总控制流程包括如图所示的各装置复位、上竹、测量、选刀、撞竹、破竹、复位、送料、分拣及其复位等工序实现破竹及分拣的周期运作。

70.如图22,控制系统总体设计原理。以plc为主控器,连接3个伺服驱动器、三相交流电机、3组电磁继电器、3组固态继电器、电子尺、10组金属限位开关模块、7组气缸传感器和3个光电开关,最后通过串口通讯连接到触摸屏,触摸屏为嵌入式一体化触摸屏。

71.如图23,时序控制包含分选控制、破竹控制、收料控制3大阶段。所述分选控制包含上竹、测量、转移;所述破竹控制包含选刀、落竹、撞竹;所述收料控制包含接收回竹、分拣竹;所述接收回竹包含压轮、出竹右推、出竹上推;所述分拣竹包含夹爪夹取、分拣定位、夹爪释放、分拣复位。每轮破竹控制都是在上轮选刀时开始,在下轮出竹右推时结束。此轮测量直径是在上轮落竹、撞竹、压轮阶段完成。如此循环,实现高效自动破竹;

72.针对全自动破竹与竹片高速分拣生产线进行创新,采用进行自动化破竹机机械系统化技术方案,设计自动上料机构1、自动测量直径机构2、自动夹持与对中机构3、自动刀盘定位机构4、自动破竹机构5、自动送料机构6、自动分拣机构7以及自动破竹控制系统。

73.自动上料机构1实现竹子自动装料,将竹子逐一运输至直径测量工位,直径测量完后,将进行自动夹持与对中,自动刀盘定位机构4根据竹子的直径选择不同刀具进行自动破竹作业,破竹完成的竹子以竹片的形式进入送料机构,之后经过导轨运输的分拣机构对应工位,在料夹726的抓取下进入集料箱73,完成整个破竹分拣流程。

74.能完成破竹生产线整个工作流程,性能可靠、生产率高,具有实用推广价值。

75.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1