自由曲面三轴球头刀等逼近误差精加工刀轨生成方法

1.本发明是关于计算机辅助制造(computer aided manufacturing,cam)的技术领域,特别是关于一种数控加工刀轨生成方法。

背景技术:

2.数控加工刀轨的逼近误差一般是指刀具在进给方向上加工产生的误差。逼近误差与相邻刀触点、刀位点的距离(即步长)正相关,一般通过控制步长的大小使逼近误差在阈值以下。步长规划方法主要有等参数法、等距法、步长筛选法和等误差步长法。为了使刀轨的逼近误差不大于阈值,等参数法和等距法的步长规划较为保守,导致产生大量冗余刀位点。步长筛选法对生成的刀位点计算逼近误差,去除满足逼近误差要求的两刀位点之间的所有刀位点,以减少冗余刀位点。

3.等误差步长法一般运用迭代方法计算出逼近误差等于阈值的刀位点,采用逐点计算的方式获得一行所有等误差刀位点。与其它方法生成的刀轨相比,等误差刀轨具有步长最大化、刀位点最少化的优点,能够有效提高数控加工进给速度和表面质量,十分适合对加工效率和表面质量要求高的自由曲面。对于三轴球头刀精加工,生成等误差刀轨的关键在于高效率计算出逼近误差和迭代步长获得满足精度要求的等误差刀位点。

4.中国专利申请号为zl202110004876.3的发明专利公开了一种参数曲面平底刀五轴加工的等误差刀轨生成方法。该方法主要包括平底刀五轴加工的逼近误差计算和等误差刀轨生成,首先对刀触点轨迹线上的刀触点计算出平底刀五轴刀位点和刀轴矢量,并计算出平底刀五轴加工的逼近误差,再调整步长实现等误差的要求,最后获得平底刀五轴加工的等误差刀轨。

5.论文《等误差步长法计算点云数控加工刀轨方法研究》(2017年发表于《制造业自动化》期刊,39卷,9期,第50-53页)和《截面线等误差步长法计算点云刀具路径规划》(2013年发表于《机械科学与技术》期刊,32卷,6期,第824-828页)针对点云模型给出了等误差步长法计算球头刀精加工刀轨的方法,主要通过对点云进行切片获得离散刀触点,采用不同的方法对刀触点构造以逼近误差最大允许值的圆、计算切线的方式计算出等误差刀触点,最后再生成刀位点并进行误差校核。

6.论文《三角网格曲面加工刀具路径生成等误差步长算法研究》(2015年发表于《机械科学与技术》期刊,34卷,9期,第1370-1374页)针对三角网格模型给出了等误差步长法计算球头刀精加工刀轨的方法,首先对三角网格生成离散刀触点点集,再判断相邻刀触点之间的逼近误差是否满足等误差要求,并进行刀触点删除和插值新增的操作,直至获得等误差刀位点。

7.上述专利和论文都是生成等误差刀轨的方法,但刀轨类型和适用的对象不同,方法也差别很大。申请号为zl202110004876.3的专利针对平底刀五轴加工,所计算的逼近误差是平底刀五轴联动形成的包络面与曲面之间的最大偏差,受旋转轴联动产生的非线性误差和xyz轴联动产生的线性误差共同影响。

8.球头刀三轴加工的逼近误差不同于平底刀五轴加工,不存在非线性误差,且线性误差也不同于平底刀。上述第1、2篇论文都是针对点云模型的球头刀三轴加工,点云模型由海量离散点组成,无法提供连续、完整的模型数据,因此两篇论文都采用了求交法进行刀触点轨迹线的规划,并采用不同的方法针对离散数据点计算出等误差刀触点,再对刀触点进行调整进而获得等误差刀位点。上述第3篇论文不通过调整步长而是对已有刀触点删除、插值新增的方式筛选等误差刀触点,其精度和效率受限于已有刀触点的密度,本质上类似于筛选法。

9.由于五轴和三轴、平底刀和球头刀、曲面和点云、三角网格之间的差别,上述方法无法对自由曲面球头刀三轴加工计算出逼近误差,因此也无法生成等误差刀轨。

10.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

11.本发明的目的在于提供一种自由曲面三轴球头刀等逼近误差精加工刀轨生成方法,其能够高效率计算出三轴球头刀精加工刀轨的逼近误差并生成等逼近误差刀轨。

12.为实现上述目的,本发明的实施例提供了一种自由曲面三轴球头刀等逼近误差精加工刀轨生成方法,其特征在于,包含以下步骤:

13.步骤1导入曲面模型,设置加工参数;

14.步骤2计算等弓高误差刀触点;

15.步骤3计算相邻刀位点之间的逼近误差;

16.步骤4计算等逼近误差刀轨。

17.在本发明的一个或多个实施方式中,所述的步骤1中,所述加工参数包括:设置球头刀半径r、逼近误差最大允许值e及其精度e

ε

、刀轨行数n。

18.在本发明的一个或多个实施方式中,所述的步骤2中,计算等弓高误差刀触点包括:(1)生成等弓高误差刀触点初值;(2)构造等弓高误差刀触点迭代点;(3)判断等弓高误差刀触点迭代点是否满足精度要求。

19.在本发明的一个或多个实施方式中,所述的步骤3中,计算相邻刀位点之间的逼近误差包括:获取刀触点离散区间和数量;获取离散区间内的点集;计算点集对应的逼近误差;判断逼近误差是否满足精度要求。

20.在本发明的一个或多个实施方式中,所述的步骤4中,计算等逼近误差刀轨包括:计算出当前刀触点的刀位点以及到下一个刀触点的步长;运用步骤3计算出相邻刀位点之间的逼近误差;判断逼近误差是否满足等误差精度要求,计算自适应新步长。

21.与现有技术相比,根据本发明,在步骤2中,通过构造几何元素(圆、切线、等距线、中垂线)表达弓高误差几何原理,并以此进行迭代计算,能够高效率地计算出给定精度的等弓高误差刀触点;在步骤3中,提出以球头刀刀具切削包络面(即刀位点连线为轴线、刀具半径构造出的圆柱体)与刀触点轨迹线之间的最大距离作为逼近误差,采用刀触点自适应离散法计算逼近误差,通过迭代改变刀触点离散区间计算出满足精度要求的逼近误差,能够有效减少逼近误差计算过程的迭代次数;

22.在步骤4中,根据逼近误差自适应调整步长,以此迭代计算出等误差刀位点,能够

有效减少等误差刀位点计算过程的迭代次数,从而减少计算时间。

23.利用本发明的方法,能够高效率地计算出等弓高误差刀触点和逼近误差,并以等弓高误差刀触点的刀位点作为初值,采用步长自适应调整迭代的方法计算出等误差刀轨,实现自由曲面三轴球头刀精加工等误差刀轨的高效率生成。

附图说明

24.图1是根据本发明一实施方式的弓高误差ec与逼近误差es;

25.图2是根据本发明一实施方式的刀触点p

icc

处切线及其等距线示意图;

26.图3是根据本发明一实施方式的迭代点示意图;

27.图4是根据本发明一实施方式的迭代点示意图;

28.图5(a)-(b)是根据本发明一实施方式的逼近误差e示意图。

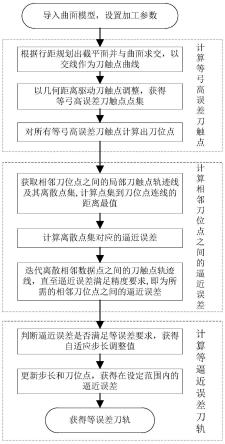

29.图6是根据本发明一实施方式的等误差刀位点计算流程图。

30.图7(a)-(b)是根据本发明一实施方式的自由曲面与本发明的方法生成的刀轨。

31.图8(a)-(b)是根据本发明一实施方式的步长筛选法生成的刀轨。

32.图9(a)-(c)是根据本发明一实施方式的自由曲面各种算法对应的第k行刀轨误差分布。

33.图10是根据本发明一实施方式的生成的刀轨刀位点数量。

34.图11是本发明的自由曲面三轴球头刀等逼近误差精加工刀轨生成方法流程图。

具体实施方式

35.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

36.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

37.如图1至图11所示,根据本发明优选实施方式的一种自由曲面三轴球头刀等逼近误差精加工刀轨生成方法,具体实施方式如下:

38.步骤1导入曲面模型,设置加工参数。

39.导入曲面模型并获得曲面数据,设置球头刀半径r、逼近误差最大允许值e及其精度ee、刀轨行数n。

40.步骤2计算等弓高误差刀触点。

41.本步骤以常用的等间距刀触点截面线法规划刀触点轨迹线,并进行刀触点计算,设x正方向为行距方向,y正方向为进给方向,行距为w,首个截平面方程为x=x1,则第k行刀轨对应的截平面方程为x=x1+(k-1)w。以任意行刀触点轨迹线cc为例,设等弓高误差刀触点点集为{p

icc

},为了提高计算效率和保证精度,当相邻刀触点的弓高误差在区间[e-e

ε

,e+e

ε

]时,即满足等弓高误差要求,其中e为逼近误差阈值,e

ε

为精度,均由用户定义,e

ε

越小,精度越高,刀触点计算量越大。对于任意刀触点p

icc

,相邻等弓高刀触点的计算流程如下:

[0042]

步骤2.1生成等弓高误差刀触点初值。在截平面上,获取刀触点轨迹线在p

icc

处的

切矢tc和法矢nc,将p

icc

沿nc负方向偏置e,由式(1)获得点过沿tc构造射线l1,与刀触点轨迹线相交于点如图2所示。

[0043][0044]

步骤2.2构造等弓高误差刀触点迭代点。以为圆心、e为半径作过p

icc

作的切线l2,如图3所示,可由式(2)求出切点其中为p

icc

和的参数中点。将l2向方向等距e获得新直线并与刀触点轨迹线交于点作线段的中垂线交曲线于点如图4所示,到l2的距离可由式(3)求出,为新的迭代刀触点。

[0045][0046][0047]

步骤2.3判断等弓高误差刀触点迭代点是否满足精度要求。若说明不是满足精度要求的弓高误差对应的点,将代入步骤2,代替开始下一次迭代计算;若说明能够满足精度要求,获取直线l2与刀触点轨迹的交点即为需要的等弓高误差刀触点,计算结束。

[0048]

以此类推,可完成刀触点轨迹线上所有等弓高误差刀触点的计算,再以式(4)计算出相应的等弓高刀位点,其中r为刀具半径,为p

icc

在曲面上的法矢。

[0049][0050]

步骤3计算相邻刀位点之间的逼近误差。

[0051]

三轴精加工使用的球头刀加工形成的包络面是以相邻刀位点连线为轴线的圆柱体,如图5所示,p

icl

之间的逼近误差ei可由式(5)表示,其中li为刀触点线上的点到线段p

icl

的距离。当刀触点轨迹线凸时,点为刀触点轨迹线上与p

icl

距离最小的点;相反,刀触点轨迹线为凹时,点为刀触点轨迹线上与p

icl

距离最大的点。

[0052][0053]

本步骤提出刀触点自适应离散法计算逼近误差,所求结果满足指定的精度e

ε

,以计算刀位点p

icl

、之间的逼近误差为例,计算流程如下:

[0054]

步骤3.1获取刀触点离散区间和数量。初始离散区间为步骤3.1获取刀触点离散区间和数量。初始离散区间为和分别为

刀触点p

icc

和在刀触点轨迹线上的参数,初始离散数量由式(6)求出。

[0055][0056]

步骤3.2获取离散区间内的点集。由式(7)计算出第k个离散点的参数vk和坐标,其中分别表示离散区间的上下界限,m为此流程的迭代次数,计算初始离散区间时m=1。将点集中的所有点代入式(5)替代进行计算,获取到pi

cl

的最大、最小距离

[0057][0058]

步骤3.3计算点集对应的逼近误差。如图5所示,刀具包络面范围内的刀触点轨迹线线与刀触点p

icc

、之间的轨迹线并不一致。当刀触点轨迹线为凸时,当刀触点轨迹线为凹时,当刀触点轨迹线为凹时,逼近误差均表现为和的更大值。当点集所在的刀触点轨迹线包含凹凸两种曲线时,由逼近误差几何原理可知,逼近误差依然是的较大值,因此,点集对应的逼近误差em可统一由式(8)求出,同时获得em所对应的点

[0059][0060]

步骤3.4判断逼近误差是否满足精度要求。若m》1,计算em与上一次求出的e

m-1

之间的差值,若|e

m-e

m-1

|≤e

ε

,说明两次计算结果的误差满足精度要求,则需要计算的刀位点p

icl

、之间的逼近误差流程结束。否则,获取点的相邻点之间的参数区间作为新的离散区间,由式(9)求出新的离散点数,转到步骤3.1进行迭代计算。

[0061][0062]

步骤4:计算等逼近误差刀轨。

[0063]

本步骤以等弓高误差刀触点点集{p

icc

}生成的刀位点作为迭代计算初始点,再以步骤3计算出相邻刀位点之间的逼近误差,然后以逼近误差自适应调整刀触点步长从而更新刀位点,直至获得满足等误差要求的刀位点。与步骤2计算等弓高误差刀触点相同,当相邻刀位点之间的逼近误差在区间[e-e

ε

,e+e

ε

]内时,即满足等误差要求。以刀触点p

icc

为例,相邻等误差刀触点和刀位点的计算流程图如图6所示,详细过程如下:

[0064]

步骤4.1计算出当前刀触点的刀位点以及到下一个刀触点的步长。

[0065]

运用式(4)、(7)计算出当前刀触点p

icc

的刀位点p

icl

和到下一个刀触点的步长

△

vi。

[0066][0067]

步骤4.2运用步骤3计算出相邻刀位点之间的逼近误差。

[0068]

步骤4.3判断逼近误差是否满足等误差精度要求,计算自适应新步长。

[0069]

若逼近误差ei不满足等误差要求,以式(11)计算出p

icc

到的自适应新步长

△

vi,代入式(10)获得在刀触点轨迹线上的新参数并以此计算出的新坐标,转到步骤2。若ei∈[e-e

ε

,e+ee],逼近误差ei满足等误差要求,此时的就是所需的等误差刀触点、刀位点,计算结束。

[0070][0071]

运用以上流程可对一行刀轨的首个等弓高误差刀触点计算出相邻等误差刀触点和刀位点,以此迭代可逐一计算出一行所有的等误差刀位点,从而组成了一行等误差刀轨。以此类推,可完成所有行等误差刀轨的计算。

[0072]

本发明的一个典型实施实例如下:

[0073]

以图7(a)中的曲面为例生成刀轨,曲面尺寸为120mm

×

140mm

×

38mm,刀具选择直径10mm的球头刀,逼近误差允许值区间为[0.009mm,0.01mm],刀轨行数位61,行距方向为x轴正方向,生成的等误差刀轨如图7(b)所示。作为对比,采用步长筛选法并分别选取每行初始刀触点数为200、300生成刀轨,如图8所示,均匀选取7行刀轨,其逼近误差分布如图9(a)、(b)所示,可见其分布不均匀。等误差刀轨的逼近误差分布如图9(c)所示,除每行刀触点轨迹线终点(为固定点,无法调整)对应的最后一个刀位点,其它所有刀位点的逼近误差均在定义的区间范围内。

[0074]

本例的算法运行硬件环境为intel i7-10700、16g ram的pc机,两种方法生成的刀轨包含的刀位点数量如图10所示,初始刀触点数为200、300的步长筛选法生成的所有行刀位点总数分别比本文算法多11.5%、6.7%,耗时分别为11.159s、13.033s,分别比本发明的方法(耗时7.506s)多48.7%和73.6%。由此可知,筛选法生成的刀轨只能够满足逼近误差不大于阈值,随着每行初始刀触点数量的增大,逼近误差数值逐渐接近阈值,刀位点数量随之下降,但计算时间也相应增加。而本发明的方法通过迭代调整刀触点步长使步长达到理论最大值,刀位点数量理论最小,且满足逼近误差要求,计算效率高于筛选法。

[0075]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1