数据分析装置、数据分析方法以及与其相关的品质提升系统与流程

1.本发明涉及一种数据分析装置、数据分析方法以及与其相关的品质提升系统,且特别是涉及一种用于提升生产作业程序的良率的数据分析装置、数据分析方法以及与其相关的品质提升系统。

背景技术:

2.请参照图1,其是生产不同产品的生产工厂的示意图。通常,生产工厂10的产线可能用于生产多种产品。例如,此处以不同形状代表产品a(101)、产品b(103)、产品c(105)、产品d(107)。

3.除了生产的产品本身可能不同外,制造业的品质管理涉及五种要素。这五种要素为,人(man)、机器(machine)、材料(material)、方法(method)与环境(environment)。在生产工厂10里,这五种品质管理要素中的任何一种都可能涉及多种参数,且各个参数都另有多种可能的选项。这些参数与可能的选项的组合,都可能影响生产工厂10生产产品a(101)、产品b(103)、产品c(105)、产品d(107)时的良率。

4.承上,在制造业的生产过程中,若出现良率问题时,需经过繁琐的流程进行检视。此种作法需花费很长时间确认是哪个环节出错。但是,此种做法费时费工,甚至常常难以发现问题原因。因此,如何能针对产品的生产作业程序快速找出影响离群产品的比率的关键问题并加以修正,为一提升制造业的产品品质的重要议题。

技术实现要素:

5.本发明是有关于一种对离群数据加以分析后,依据分析结果而调整生产作业程序的相关设定的数据分析装置、数据分析方法以及与其相关的品质提升系统。本发明的数据分析装置、数据分析方法以及与其相关的品质提升系统,可提升特定生产作业程序所生产的产品良率。

6.根据本发明的第一方面,提出一种应用于生产设备的数据分析装置。生产设备于第一生产作业程序生产第一产品。数据分析装置包含:组合产生模块、比率计算模块,以及权重计算模块。比率计算模块与权重计算模块均电连接于组合产生模块。组合产生模块针对与第一生产作业程序对应的第一组待分析数据进行关联性分析后,据以产生第一组关联性信息。比率计算模块依据第一组关联性信息中的多个第一高风险组合的离群产品个数的总和,以及在第一组待分析数据中的第一产品总量而计算第一比率参数。第一产品总量指生产设备在第一生产作业程序中所生产的第一产品的数量。权重计算模块依据第一组关联性信息中的第一高风险因子组合数,以及在第一组待分析数据中的第一生产控制因子组合的总数量而计算第一权重参数。生产设备依据第一比率参数与第一权重参数而选择性调整第一生产作业程序的设定。

7.根据本发明的第二方面,提出一种数据分析方法。数据分析方法应用于对生产设备进行分析的数据分析装置。其中,生产设备于第一生产作业程序生产第一产品。数据分析

方法包含以下步骤:首先,针对与第一生产作业程序对应的第一组待分析数据进行关联性分析后,据以产生第一组关联性信息。其次,依据第一组关联性信息中的多个第一高风险组合的离群产品个数的总和,以及在第一组待分析数据中的第一产品总量而计算第一比率参数。其中,第一产品总量指生产设备在第一生产作业程序中所生产的第一产品的数量。此外,依据第一组关联性信息中的第一高风险因子组合数,以及在第一组待分析数据中的第一生产控制因子组合的总数量而计算第一权重参数。生产设备依据第一比率参数与第一权重参数而选择性调整第一生产作业程序的设定。

8.根据本发明的第三方面,提出一种包含彼此信号连接的数据提供装置与数据分析装置的品质提升系统。数据提供装置包含:流程监控模块与数据筛选模块。流程监控模块对用于生产一产品的一生产设备所进行的一生产作业程序进行监控,进而产生多笔监控数据。数据筛选模块电连接于流程监控模块,其是依据筛选条件而从监控数据中选择一组待分析数据。数据分析装置包含:组合产生模块、比率计算模块,以及权重计算模块。比率计算模块与权重计算模块均电连接于组合产生模块。组合产生模块针对与生产作业程序对应的该组待分析数据进行关联性分析后,据以产生一组关联性信息。比率计算模块依据该关联性信息中的多个高风险组合的离群产品个数的总和,以及在该组待分析数据中的产品总量而计算比率参数。产品总量指生产设备在生产作业程序中所生产的产品的数量。权重计算模块依据该组关联性信息中的高风险因子组合数,以及在该组待分析数据中的生产控制因子组合的总数量而计算权重参数。生产设备依据比率参数与权重参数而选择性调整生产作业程序的设定。

附图说明

9.为让本发明的上述目的、特征和优点能更明显易懂,以下结合附图对本发明的具体实施方式作详细说明,其中:

10.图1是生产不同产品的生产工厂的示意图。

11.图2是举例说明与生产作业程序相关的数据的示意图。

12.图3是品质提升系统的示意图。

13.图4是数据提供装置的示意图。

14.图5是数据分析装置的示意图。

15.图6是数据分析装置根据待分析数据而产生评估结果的流程图。

16.符号说明

17.生产工厂10、21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

产品a101

18.产品b103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

产品c105

19.产品d107

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

生产设备21a

20.品质提升系统20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

数据提供装置23、30

21.数据分析装置25、50

ꢀꢀꢀꢀꢀꢀ

评估与决策装置27

22.流程监控模块31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

数据库33

23.输出模块35

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

数据筛选模块37

24.品质检验模块38

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

接收模块39、51

25.权重计算模块58

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

传送模块53

26.组合产生模块55

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

比率计算模块57

27.步骤s501、s503、s505、s507、s509

具体实施方式

28.如前所述,对制造业而言,如何改善整体的生产作业程序并提升良率,为一相当复杂的问题。实务上,制造业的生产工厂类型很多,除了实际生产的产品可能不同外,生产工厂的生产过程也有相当差异。以半导体制造业为例,至少包含晶圆制造厂与测试厂。晶圆制造厂主要生产集成电路,而测试厂则对集成电路进行测试。乍看之下,晶圆制造厂与测试厂所做的事情并不相同,其生产作业程序的品质管理的考量也会不同。但就数据分析的角度而言,无论是晶圆制造厂、测试厂或是其他各种制造厂,其生产作业程序均可以“产品”为导向而进行分析。

29.对晶圆制造厂而言,其产品为实际制造出的集成电路,而其生产作业程序为制造各种集成电路的制程。另一方面,对测试厂而言,其产品是针对各种集成电路进行测试后产生的测试结果,而其生产作业程序即为针对各种集成电路进行测试的测试流程。更进一步的,即便是传统制造业,其生产作业程序的差异为产品类型不同。但就数据分析的观点而言,生产作业程序中影响产品品质优劣的生产因子,与实际生产的产品品质之间的连结与关联性等,都可采用本发明的做法,以类似的作法对不同类型的生产作业程序进行数据分析。

30.如前所述,制造业的品质管理涉及人、机器、材料、方法与环境五个品质管理要素。实务上,这五个品质管理要素个别均再包含多种参数,且各个参数可能的设定也相当多种。无论是人、机器、材料、方法与环境中的哪一个品质管理要素改变,亦无论其可能包含的参数种类与参数个数、参数值的变化如何,对本案的品质提升系统而言,都仅是需考虑的品质因子的个数增加与否,以及品质因子的个数等问题。此种关于需要考虑那些品质因子,以及品质因子选择的顺序等差异,均属于应用上的变化,此处不予详述。

31.为简化说明,以下以集成电路测试厂的生产作业程序为例。并以几个机器要素作为举例。此处考虑的机器要素包含三种类型:测试机台(tester)、集成电路测试板(load board),以及受测集成电路在测试板上的位置(site)。其中,测试机台将以参数t表示;集成电路测试板将以参数l表示;以及,受测集成电路在测试板上的位置将以参数s表示。

32.请参见图2,其是举例说明与生产作业程序相关的数据的示意图。后续的说明亦将基于图2的举例。其中,假设第一组生产作业程序(f1)用于对产品a进行测试;第二组生产作业程序(f2)用于对产品a进行测试;第三组生产作业程序(f3)用于对产品b进行测试;第四组生产作业程序(f4)用于对产品c进行测试;以及,第五组生产作业程序(f5)用于对产品d进行测试。

33.首先,假设在第一组生产作业程序(f1)中,对产品a的测试仅涉及一种类型的生产控制因子,即,测试机台t。其中用到6个测试机台(t1~t6)对产品a进行测试。其次,假设在第二组生产作业程序(f2)中,对产品a的测试涉及两种类型的生产控制因子,包含测试机台t与集成电路测试板l。其中用到6个测试机台(t1~t6)和20个集成电路测试板(l1~l20)对产品a进行测试。接着,假设在第三组生产作业程序(f3)中,对产品b的测试涉及两种类型的生产控制因子,包含测试机台t与集成电路测试板l。其中用到6个测试机台(t1~t6)和15个

集成电路测试板(l1~l15)对产品b进行测试。此外,还假设在第四组生产作业程序(f4)中,对产品c的测试涉及三种类型的生产控制因子,包含测试机台t、集成电路测试板l和受测集成电路在测试板上的位置s。其中用到6个测试机台(t1~t6)、8个集成电路测试板(l1~l8)和10个受测集成电路在测试板上的位置(s1~s10)对产品c进行测试。最后,假设在第五组生产作业程序(f5)中,对产品d的测试涉及两种类型的生产控制因子,包含集成电路测试板l和受测集成电路在测试板上的位置s。其中用到12个集成电路测试板(l1~l12)和18个受测集成电路在测试板上的位置(s1~s18)对产品d进行测试。

34.承上所述,属于同一种类型的生产控制因子可能再进一步区分为多个生产控制因子。例如,对测试机台类型的生产控制因子而言,每一个测试机台都可视为一个生产控制因子。因此,若使用6个测试机台,则相当于有六个生产控制因子。

35.表1为与图2的多组生产作业程序(fi)相对应的生产控制因子组合的总数量(xi)与产品总量(yi)的列表。其中,生产控制因子组合的总数量(xi)是指,在生产该产品的生产作业程序中,综合性影响产品品质的各个生产控制因子所共同形成的各种排列组合。

36.表1

[0037][0038][0039]

如前所述,假设在第一组生产作业程序(f1)中,与生产产品a相关的生产控制因子仅有一种类型,即,测试机台t。若生产工厂内有20个测试机台(t1~t20),但仅使用测试机台t1~t6对产品a进行测试。则在第一组生产作业程序(f1)中,产品a可能由这六个测试机台(t1~t6)的任一者进行测试。据此,与第一组生产作业程序(f1)相对应的生产控制因子组合的总数量x1共有6种。

[0040]

又例如,在第二组生产作业程序(f2)中,与生产产品a相关的生产控制因子包含测试机台t与集成电路测试板l两种类型。若生产工厂内的20个测试机台(t1~t20)中仅使用其中的六个测试机台t1~t6对产品a进行测试,且若生产工厂共有50片集成电路测试板(l1~l50),但仅使用其中的20片集成电路测试板l1~l20对产品a进行测试。因此,在第二组生产作业程序(f2)中,产品a可能由这6个测试机台(t1~t6)中的任一者,搭配这20片集成电

路测试板(l1~20)中的任一者进行测试。测试机台(t1~t6)与集成电路测试板(l1~l20)共可能形成6*20=120种不同的组合。据此,与第二组生产作业程序(f2)相对应的生产控制因子组合的总数量x2共有120种。

[0041]

同理,依照类似的计算方式可以得出以下数值。与第三组生产作业程序(f3)相对应的生产控制因子组合的总数量x3共有6*15=90种。与第四组生产作业程序(f4)相对应的生产控制因子组合的总数量x4共有6*8*10=480种。与第五组生产作业程序(f5)相对应的生产控制因子组合的总数量x5共有12*18=216种。

[0042]

实际应用时,生产控制因子组合同时受到不同品质管理要素(人、机器、材料、方法与环境)等方面的影响。由于生产作业程序可能受到影响的变因相当多,实际将本案构想应用于生产工厂时,生产控制因子组合的总数量可能达到数百、数千或更多。为简化说明,此处仅以“机器”这个要素进行讨论,并且,仅以机器要素中的少数几种类型的生产控制因子(测试机台t、集成电路测试板l、受测集成电路在测试板上的位置s)对产品品质的影响与否作为例子。

[0043]

进行数据分析时,涉及各种类型的数据以及衍生多种计算所需的参数。为便于说明,本文以不同的英文字母表示这些参数。此外,为便于识别这些参数对应的生产作业程序,本文均以变数i代表与各个参数对应的生产作业程序(i=1~5)。

[0044]

如表1所示,在第一组生产作业程序(f1)中,生产控制因子组合的总数量x1为6种。另,在第一组生产作业程序(f1)中,生产工厂共测试10,000个产品a。在第二组生产作业程序(f2)中,生产控制因子组合的总数量x2为120种。另,在第二组生产作业程序(f2)中,生产工厂共测试10,000个产品a。在第三组生产作业程序(f3)中,生产控制因子组合的总数量x3为90种。另,在第三组生产作业程序(f3)中,生产工厂共测试8,000个产品b。在第四组生产作业程序(f4)中,生产控制因子组合的总数量x4为480种。此外,此处假设在第四组生产作业程序(f4)中,生产工厂共测试12,000个产品c。在第五组生产作业程序(f5)中,生产控制因子组合的总数量x5为216种。另,在第五组生产作业程序(f5)中,生产工厂共测试15,000个产品d。

[0045]

请参见图3,其是品质提升系统的实施例的示意图。品质提升系统20包含数据提供装置23、数据分析装置25,以及评估与决策装置。品质提升系统可设置在生产工厂21内。或者,仅将数据提供装置23设置在生产工厂21内,作为检测生产设备21a的状态使用。此外,另以网络或数据线等各种类型的通讯方式,将数据提供装置23信号连接或电连接至数据分析装置25,以及评估与决策装置27。

[0046]

广义而言,生产工厂21使用生产设备21a生产产品,但其实际“生产”产品的过程,则依据产品的类型不同而异。在测试厂中,生产设备21a相当于用于测试产品的机台。或者,在晶圆制造厂中,生产设备21相当于制造半导体芯片的机台。亦即,生产设备21a的种类与生产作业程序所进行的步骤,均随着生产工厂21所制造的产品类型而改变。

[0047]

数据提供装置23可为,安装在生产设备21a上的各类传感器。数据提供装置23持续监控生产设备21a在生产产品时,伴随产生的各种感测参数,并进而依据这些感测参数产生待分析数据。之后,数据提供装置23将待分析数据传送至数据分析装置25。数据分析装置25在接收待分析数据后,执行本发明的数据分析方法并产生分析结果。这些分析结果可协助使用者判断,在生产工厂21所采用的这些生产作业程序中,哪一个或哪几个生产作业程序

所生产的产品的品质较有疑虑(需要被优先关注)。此外,分析结果还可进一步让使用者知道这些需要被优先关注的生产作业程序中,是那些生产控制因子组合相对较容易产生离群产品(例如,不良品)。在本文中,将这些相对较容易产生离群产品的生产控制因子组合称为,高风险生产控制因子组合(risky combination of quality factors)(简称为,高风险因子组合)。

[0048]

评估与决策装置27可视为一数据读取平台,提供操作介面让使用者(生产设备21a的管理者)进行后续管理。例如,修改在数据提供装置23上的相关设定,决定需要再进一步取得的分析数据应如何产生。或者,评估与决策装置27可与生产设备21a连线,并用于修改生产设备21a的生产作业程序。关于评估与决策装置27的操作,将因生产设备21a的生产作业程序、数据提供装置23如何取得分析数据等实务上的各种考量而异,故此处不予讨论。关于数据提供装置23与数据分析装置25的操作,将于下文说明。

[0049]

请参见图4,其是数据提供装置的示意图。数据提供装置30包含:流程监控模块31、数据筛选模块37、品质检验模块38、数据库33、接收模块39与输出模块35。关于数据提供装置30的运作方式,将于图4说明,此处先简要说明各个元件的连接关系与用途。

[0050]

流程监控模块31与品质检验模块38电连接于生产设备。数据筛选模块37电连接于流程监控模块31、品质检验模块38、数据库33与接收模块39。输出模块35电连接于数据库33。接收模块39电连接于流程监控模块31、数据筛选模块37与品质检验模块38。输出模块35和接收模块39可透过直接连线或网络连线等不同通讯方式,与数据分析装置25和评估与决策装置27进行数据传输。

[0051]

生产设备在生产(测试)产品的同时,流程监控模块31将对生产设备进行监控,并各种记录相关的各种参数。例如,测试该产品的日期、时段(期间)、实际用于测试该产品的相关机台、用于测试该产品的机台各自测试多少数量的该产品等。其监控记录可能是24小时无时不刻都在进行监控。此外,生产设备的生产作业程序可能涉及相当多种生产控制因子。流程监控模块31可能是一个或多个元件,根据生产作业程序的不同而装置于生产设备上。因此,流程监控模块31产生的原始监控数据的数据量相当庞大。

[0052]

为能较为快速地进行数据分析,数据筛选模块37可根据预设的筛选条件而对原始监控数据进行初步的筛选。筛选条件例如,选择那些产品需要进行品质分析、决定用于分析的生产该产品的期间(例如:一周、一天)与数量等。实际应用时,筛选条件可由使用者预先设定,亦可依据评估与决策装置27的设定而改变。

[0053]

数据筛选模块37对原始监控数据进行数据筛选后,将筛选后产生的待分析数据存放在数据库33中。其后,若数据分析装置25准备进行数据分析时,将通过输出模块35读取存放在数据库33的待分析数据。或者,数据筛选模块37亦可直接经由输出模块35将待分析数据传送至数据分析装置25。

[0054]

数据筛选模块37除了根据筛选条件而选出待分析数据外,亦将筛选条件传送至品质检验模块38。由品质检验模块38针对符合这些筛选条件的产品进行品质检验,进而判断在符合这些筛选条件所生产的产品中,是否存在不符合品质标准的产品。例如,数据筛选模块37决定以某一特定日期生产的产品的生产数据作为待分析数据。则品质检验模块38便对该特定日期所生产的产品进行品质检验。

[0055]

品质检验模块38依照筛选条件而对产品进行品质检验后,将计算其中不符合品质

标准的产品的数量。在本文中,将这些不符合品质标准的产品定义为离群产品。所谓品质标准可为既定标准或以各项统计方法辨识的异常值。例如,依据三西格马定律(3-sigma rule)决定,或是依据1.5倍的四分位距(interquartile range,iqr)而判定是否为离群产品。关于离群产品判断方式与离群产品的比率的计算方式等细节,此处不与赘述。表2为延续前述表1举例的离群产品的比率ri(i=1~5)与离群产品数量zi(i=1~5)。

[0056]

表2

[0057][0058]

在第一组生产作业程序(f1)中,生产设备所生产的产品a的离群产品的比率为3%(r1=3%)。这个产品a的离群产品的比率r1是指同样在第一组生产作业程序(f1)中,由全部的生产控制因子组合所共同产生的产品a的离群产品,占全部生产的产品a的产品总量的比率。进一步搭配表1的产品a的产品总量y1=10,000后,可计算得出,在生产产品a的第一组生产作业程序(f1)中,共产生300个离群产品。

[0059]

在第二组生产作业程序(f2)中,生产设备所生产的产品a的离群产品的比率为3%(r2=3%)。这个产品a的离群产品的比率r2是指在第二组生产作业程序(f2)中,由全部的生产控制因子组合所共同产生的产品a的离群产品,占全部生产的产品a的产品总量的比率。进一步搭配表1的产品a的产品总量y2=10,000可计算得出,在生产产品a的第二组生产作业程序(f2)中,共产生300个离群产品。

[0060]

在第三组生产作业程序(f3)中,生产设备所生产的产品b的离群产品的比率为5%(r3=5%)。这个产品b的离群产品的比率r3是指在第三组生产作业程序(f3)中,由全部的生产控制因子组合所共同产生的产品b的离群产品,占全部生产的产品b的产品总量的比率。进一步搭配表1的产品b的产品总量y3=8,000可计算得出,在生产产品b的第三组生产作业程序(f3)中,离群产品数量为400个。

[0061]

在第四组生产作业程序(f4)中,生产设备所生产的产品c的离群产品的比率为4%(r4=4%)。这个产品c的离群产品的比率r4是指在第四组生产作业程序(f4)中,由全部的生产控制因子组合所共同产生的产品c的离群产品,占全部生产的产品c的产品总量的比

率。进一步搭配表1的产品c的产品总量y4=12,000可计算得出,在生产产品c的第四组生产作业程序(f4)中,共产生480个离群产品。

[0062]

在第五组生产作业程序(f5)中,生产设备所生产的产品d的离群产品的比率为6%(r5=6%)。这个产品d的离群产品的比率r5是指在第五组生产作业程序(f5)中,由全部的生产控制因子组合所共同产生的产品d的离群产品,占全部生产的产品d的产品总量的比率。进一步搭配表1的产品d的产品总量y5=15,000可计算得出,在生产产品d的第五组生产作业程序(f5)中,共产生900个离群产品。

[0063]

请参见图5,其是数据分析装置的示意图。数据分析装置50包含接收模块51、组合产生模块55、比率计算模块57、权重计算模块58与传送模块53。其中,接收模块51电连接于组合产生模块55、比率计算模块57与权重计算模块58。接收模块51将从数据提供装置取得的待分析数据,传送至组合产生模块55、比率计算模块57与权重计算模块58。其后,组合产生模块55、比率计算模块57与权重计算模块58分别利用待分析数据而分别进行不同的计算与分析。

[0064]

组合产生模块55电连接于比率计算模块57与权重计算模块58。组合产生模块55对与各组生产作业程序(f1~f5)对应的待分析数据分别进行关联性分析,并将各组生产作业程序(f1~f5)的分析结果传送至比率计算模块57与权重计算模块58。其后,比率计算模块57将进行比率计算,且权重计算模块58将进行权重计算。

[0065]

传送装置53电连接于权重计算模块58与比率计算模块57,且传送模块53信号连接于评估与决策装置27。传送装置53将比率计算模块57所产生的比率参数,以及权重计算模块58产生的权重参数传送至评估与决策装置27。

[0066]

在前述例子中,假设在第一组生产作业程序(f1)中,经由测试机台(t1~t6)合计共6种与生产作业程序相关的生产控制因子组合所测试的产品a的离群产品数量为300个。但是,因为每个测试机台(t1~t6)仍有其差异处,所以这300个离群产品并不会是由6个测试机台(t1~t6)平均产生。也就是说,并不是每个测试机台(t1~t6)均产生50个离群产品。

[0067]

流程监控模块31会在生产设备生产每个产品的过程中,同时记录实际用于生产该产品的生产控制因子组合。因此,当一个产品被确认为离群产品时,可以参照这些监控纪录得知该离群产品是由哪些生产控制因子组合所产生。据此,数据分析装置50可以参照监控纪录与品质检验结果进行分析,进而得知经由哪些用于测试该产品的生产控制因子组合进行测试后的产品,较容易因不符合品质要求而被认定为离群产品。

[0068]

根据本发明的实施例,组合产生模块55用于对各个离群产品与生产作业程序中的生产控制因子组合进行关联性分析。即,从多个生产产品时的生产控制因子中,先使用排列组合方法,产生各种生产控制因子组合。接着,再以各项异常分析等统计方法(如3-sigma,1.5*iqr),辨识这些生产控制因子组合中,具有较高风险的生产控制因子组合。组合产生模块55将产生如表3所示的关联性分析结果。

[0069]

表3为组合产生模块55产生的关联性分析结果的举例。关于组合产生模块55如何从待分析数据中,评估哪些生产控制因子组合较容易产生离群产品,并将这些较容易产生离群产品的生产控制因子组合视为高风险因子组合,可根据不同类型的生产工厂的特性与需求而定义。因此,此处仅就组合产生模块55的分析结果加以使用,而不就其如何产生分析结果加以说明。另,本文将生产作业程序中,由高风险因子组合所生产的离群产品数量,称

为高风险组合的离群产品个数。

[0070]

表3

[0071][0072][0073]

根据表1,用于测试产品a的第一组生产作业程序(f1)中,共有6个生产控制因子组合(x1=6)。组合产生模块55针对表2所列的z1=300个产品a的离群产品进行关联性分析后,确认在这6个生产控制因子组合中,共有三种高风险因子组合,分别为测试机台t1、t2、

t3。此处将这三种生产控制因子组合定义为在第一组生产作业程序(f1)中的高风险因子组合。

[0074]

表3进一步列出在第一组生产作业程序(f1)中,实际采用这三种高风险因子组合时,所产生的产品a的离群产品的个数。其中,经测试机台t1测试的产品a中,共有120个产品a被品质检验模块38判定为离群产品;经测试机台t2测试的产品a中,共有90个产品a被品质检验模块38判定为离群产品;以及,经测试机台t3测试的产品a中,共有50个产品a被品质检验模块38判定为离群产品。换言之,在第一组生产作业程序(f1)中,由高风险因子组合(t1)所生产的离群产品数量为120个;由高风险因子组合(t2)所生产的离群产品数量为90个;以及,由高风险因子组合(t3)所生产的离群产品数量为50个。

[0075]

根据表1,用于测试产品a的第二组生产作业程序(f2)中,共有120个生产控制因子组合(x2=120)。组合产生模块55针对表2所列的z2=300个产品a的离群产品进行关联性检查后,确认在这120个生产控制因子组合中,共有5种高风险因子组合,分别为:测试机台t1搭配集成电路测试板l2的组合(t1+l2)、测试机台t1搭配集成电路测试板l3的组合(t1+l3)、测试机台t2搭配集成电路测试板l3的组合(t2+l3)、测试机台t2搭配集成电路测试板l1的组合(t2+l1),以及测试机台t3搭配集成电路测试板l3的组合(t3+l3)。

[0076]

表3列出这五种高风险因子组合实际产生的产品a的离群产品的个数。其中,经测试机台t1搭配集成电路测试板l2的组合(t1+l2)所测试的产品a中,共有90个产品a被品质检验模块38判定为离群产品;经测试机台t1搭配集成电路测试板l3的组合(t1+l3)测试的产品a中,共有30个产品a被品质检验模块38判定为离群产品;经测试机台t2搭配集成电路测试板l3的组合(t2+l3)测试的产品a中,共有50个产品a被品质检验模块38判定为离群产品;经测试机台t2搭配集成电路测试板l1的组合(t2+l1)测试的产品a中,共有20个产品a被品质检验模块38判定为离群产品;以及,经测试机台t3搭配集成电路测试板l3的组合(t3+l3)测试的产品a中,共有40个产品a被品质检验模块38判定为离群产品。换言之,在第二组生产作业程序(f2)中,由高风险因子组合(t1+l2)所生产的离群产品数量为90个;由高风险因子组合(t1+l3)所生产的离群产品数量为30个;由高风险因子组合(t2+l3)所生产的离群产品数量为50个;由高风险因子组合(t2+l1)所生产的离群产品数量为20个;以及,由高风险因子组合(t3+l3)所生产的离群产品数量为40个。

[0077]

根据表1,用于测试产品b的第三组生产作业程序(f3)中,共有90个生产控制因子组合(x3=90)。组合产生模块55针对表2所列的z3=400个产品a的离群产品进行关联性检查后,确认在这90个生产控制因子组合中,共有4种高风险因子组合,分别为:测试机台t2与集成电路测试板l11的组合(t2+l11)、测试机台t6与集成电路测试板l3的组合(t6+l3)、测试机台t5与集成电路测试板l5的组合(t5+l5),以及测试机台t1与集成电路测试板l9的组合(t1+l9)。

[0078]

表3列出这四种高风险因子组合实际产生的产品b的离群产品的个数。其中,经测试机台t2搭配集成电路测试板l11的组合(t2+l11)所测试的产品b中,共有150个被品质检验模块38判定为离群产品;经测试机台t6搭配集成电路测试板l3的组合(t6+l3)测试的产品b中,共有95个产品b被品质检验模块38判定为离群产品;经测试机台t5搭配集成电路测试板l5的组合(t5+l5)测试的产品b中,共有70个产品b被品质检验模块38判定为离群产品;以及,经测试机台t1搭配集成电路测试板l9的组合(t1+l9)测试的产品b中,共有45个产品b

被品质检验模块38判定为离群产品。换言之,在第三组生产作业程序(f3)中,由高风险因子组合(t2+l11)所生产的离群产品数量为150个;由高风险因子组合(t6+l3)所生产的离群产品数量为95个;由高风险因子组合(t5+l5)所生产的离群产品数量为70个;以及,由高风险因子组合(t1+l9)所生产的离群产品数量为45个。

[0079]

根据表1,用于测试产品c的第四组生产作业程序(f4)中,共有480个生产控制因子组合(x4=480)。组合产生模块55针对表2所列的z4=480个产品c的离群产品进行关联性检查后,确认在这480个生产控制因子组合中,共有5种高风险因子组合,分别为:测试机台t1、集成电路测试板l2与受测集成电路在测试板上的位置s8的组合(t1+l2+s8);测试机台t2、集成电路测试板l3与受测集成电路在测试板上的位置s7的组合(t2+l3+s7);测试机台t1、集成电路测试板l3与受测集成电路在测试板上的位置s1的组合(t1+l3+s1);测试机台t2、集成电路测试板l6与受测集成电路在测试板上的位置s2的组合(t2+l6+s2);以及,测试机台t6、集成电路测试板l5与受测集成电路在测试板上的位置s6的组合(t6+l5+s6)。

[0080]

表3列出这五种高风险因子组合实际产生的产品c的离群产品的个数。其中,经测试机台t1、集成电路测试板l2搭配受测集成电路在测试板上的位置s8的组合(t1+l2+s8)所测试的产品c中,共有120个产品c被品质检验模块38判定为离群产品;经测试机台t2、集成电路测试板l3搭配受测集成电路在测试板上的位置s7的组合(t2+l3+s7)所测试的产品c中,共有80个产品c被品质检验模块38判定为离群产品;经测试机台t1、集成电路测试板l3搭配受测集成电路在测试板上的位置s1的组合(t1+l3+s1)所测试的产品c中,共有50个产品c被品质检验模块38判定为离群产品;经测试机台t2、集成电路测试板l6搭配受测集成电路在测试板上的位置s2的组合(t2+l6+s2)所测试的产品c中,共有40个产品c被品质检验模块38判定为离群产品;以及,经测试机台t6、集成电路测试板l5搭配受测集成电路在测试板上的位置s6的组合(t6+l5+s6)所测试的产品c中,共有20个产品c被品质检验模块38判定为离群产品。换言之,在第四组生产作业程序(f4)中,由高风险因子组合(t1+l2+s8)所生产的离群产品数量为120个;由高风险因子组合(t2+l3+s7)所生产的离群产品数量为80个;由高风险因子组合(t1+l3+s1)所生产的离群产品数量为50个;由高风险因子组合(t2+l6+s2)所生产的离群产品数量为40个;以及,由高风险因子组合(t6+l5+s6)所生产的离群产品数量为20个。

[0081]

根据表1,用于测试产品d的第五组生产作业程序(f5)中,共有216个生产控制因子组合(x5=216)。组合产生模块55针对表2所列的z5=900个产品d的离群产品进行关联性检查后,确认在这216个生产控制因子组合中,共有6种高风险因子组合,分别为:测试机台t9与受测集成电路在测试板上的位置s2的组合(t9+s2)、测试机台t5与受测集成电路在测试板上的位置s2的组合(t5+s2)、测试机台t2与受测集成电路在测试板上的位置s3的组合(t2+s3)、测试机台t1与受测集成电路在测试板上的位置s1的组合(t1+s1)、测试机台t1与集成电路测试板s15的组合(t1+s15),以及测试机台t7与集成电路测试板s8的组合(t7+s8)。

[0082]

表3列出这6种高风险因子组合实际产生的产品d的离群产品的个数。其中,经测试机台t9搭配受测集成电路在测试板上的位置s2的组合(t9+s2)所测试的产品d中,共有300个产品d被品质检验模块38判定为离群产品;经测试机台t5搭配受测集成电路在测试板上的位置s2的组合(t5+s2)所测试的产品d中,共有200个产品d被品质检验模块38判定为离群产品;经测试机台t2搭配受测集成电路在测试板上的位置s3的组合(t2+s3)所测试的产品d

中,共有150个产品d被品质检验模块38判定为离群产品;经测试机台t1搭配受测集成电路在测试板上的位置s1的组合(t1+s1)所测试的产品d中,共有120个产品d被品质检验模块38判定为离群产品;经测试机台t1搭配受测集成电路在测试板上的位置s15的组合(t1+s15)所测试的产品d中,共有60个产品d被品质检验模块38判定为离群产品;以及,经测试机台t7搭配受测集成电路在测试板上的位置s8的组合(t7+s8)所测试的产品d中,共有40个产品d被品质检验模块38判定为离群产品。换言之,在第五组生产作业程序(f5)中,由高风险因子组合(t9+s2)所生产的离群产品数量为300个;由高风险因子组合(t5+s2)所生产的离群产品数量为200个;由高风险因子组合(t2+s3)所生产的离群产品数量为150个;由高风险因子组合(t1+s1)所生产的离群产品数量为120个;由高风险因子组合(t1+s15)所生产的离群产品数量为60个;以及,由高风险因子组合(t7+s8)所生产的离群产品数量为40个。

[0083]

如前所述,在每个生产作业程序中,有一部分的生产控制因子组合相对较容易产生离群产品(即,高风险因子组合)。本文将每个生产作业程序中的高风险因子组合的总数量称为,高风险因子组合的个数gi(简称为,高风险因子组合数)。

[0084]

据此,在表3中,与第一组生产作业程序(f1)相对应的高风险因子组合数为g1=3;与第二组生产作业程序(f2)相对应的高风险因子组合数为g2=5;与第三组生产作业程序(f3)相对应的高风险因子组合数为g3=4;与第四组生产作业程序(f4)相对应的高风险因子组合数为g4=5;以及,与第五组生产作业程序(f5)相对应的高风险因子组合数为g5=6。

[0085]

之后,表3所列出的高风险因子组合数gi与由这些高风险组合产生的离群产品个数,将进一步提供给比率计算模块57和权重计算模块58使用。接着说明比率计算模块57的操作。关于比率计算模块57进行的数据处理,可参见表4的举例。比率计算模块57自组合产生模块55接收由各个高风险组合的离群产品个数后,将其加总后,计算高风险因子组合所产生的离群产品数量mi(简称为,高风险组合的离群产品总数)。

[0086]

此外,比率计算模块57还将计算高风险组合的离群产品总数mi与产品总量yi之间的比率。比率计算模块57计算此比率的结果,相当于在生产作业程序中,由高风险因子组合所生产的离群产品,占该生产作业程序的(待测数据中的)全部产品总量而计算得出的比率ni。本文将这个比率表示为ni(比率参数),并将其命名为高风险组合-离群产品生产比率(ratio of outlier product produced by risky combination)。表4列示依据前述说明而计算的高风险组合的离群产品总数mi与高风险组合-离群产品生产比率ni。

[0087]

表4

[0088][0089]

在表4中,以高风险组合的离群产品总数(mi)代表与各个生产作业程序(fi)相对应,因为采用高风险因子组合而产生的离群产品数量。此外,根据高风险组合的离群产品总数(mi)与产品总量(yi)可以进一步计算与各个生产作业程序(fi)相对应的高风险组合-离群产品生产比率ni=(mi/yi)*%。高风险组合-离群产品生产比率ni=(mi/yi)*%相当于,在实际生产的产品中,由这些高风险因子组合测试的离群产品所占的比率。

[0090]

根据表3可以得知,在第一组生产作业程序(f1)所产生的300个产品a的离群产品中,共有120个离群产品是由测试机台t1产生;共有90个离群产品是由测试机台t2产生;以及,共有50个离群产品是由测试机台t3产生。因此,测试机台t1、t2、t3共产生m1=120+90+50=260个离群产品,而测试机台t4、t5、t6(即,非高风险组合)共产生300-260=40个离群产品。是故,在表4中,与第一组生产作业程序(f1)对应的高风险组合的离群产品总数(m1)为260。针对第一组生产作业程序(f1),比率计算模块57可根据表4所示的高风险组合的离群产品总数m1,以及表1所示的产品总量y1,计算与第一组生产作业程序(f1)对应的高风险组合-离群产品生产比率n1=m1/y1=260/10,000=2.6%。

[0091]

根据表3可以得知,在第二组生产作业程序(f2)所产生的300个产品a的离群产品中,共有90个离群产品是由测试机台t1与集成电路测试板l2的组合(t1+l2)产生;共有30个离群产品是由测试机台t1与集成电路测试板l3的组合(t1+l3)产生;共有50个离群产品是由测试机台t2与集成电路测试板l3的组合(t2+l3)产生、共有20个离群产品是由测试机台t2与集成电路测试板l1的组合(t2+l1)产生,以及共有40个离群产品是由测试机台t3与集

成电路测试板l3的组合(t3+l3)产生。是故,在表4中,与第二组生产作业程序(f2)对应的高风险组合的离群产品总数(m2)为90+30+50+20+40=230,而其他的120-5=115种生产控制因子组合(即,非高风险组合)共产生300-230=70个离群产品。针对第二组生产作业程序(f2),比率计算模块57可根据表4所示的高风险组合的离群产品总数m2,以及表1所示的产品总量y2,计算与第二组生产作业程序(f2)对应的高风险组合-离群产品生产比率n2=m2/y2=230/10,000=2.3%。

[0092]

根据表3可以得知,在第三组生产作业程序(f3)所产生的400个产品b的离群产品中,共有150个离群产品是由测试机台t2与集成电路测试板l11的组合(t2+l11)产生;共有95个离群产品是由测试机台t6与集成电路测试板l3的组合(t6+l3)产生;共有70个离群产品是由测试机台t5与集成电路测试板l5的组合(t5+l5)产生,以及共有45个离群产品是由测试机台t1与集成电路测试板l9的组合(t1+l9)产生。是故,在表4中,与第三组生产作业程序(f3)对应的高风险组合的离群产品总数m3为150+95+70+45=360,而其他的90-4=86种生产控制因子组合(即,非高风险组合)共产生400-360=40个离群产品。针对第三组生产作业程序(f3),比率计算模块57可根据表4所示的高风险组合的离群产品总数m3,以及表1所示的产品总量y3,计算与第三组生产作业程序(f3)对应的高风险组合-离群产品生产比率n3=m3/y3=360/8,000=4.5%。

[0093]

根据表3可以得知,在第四组生产作业程序(f4)所产生的480个产品c的离群产品中,共有120个离群产品是由测试机台t1、集成电路测试板l2与受测集成电路在测试板上的位置s8的组合(t1+l2+s8)产生;共有80个离群产品是由测试机台t2、集成电路测试板l3与受测集成电路在测试板上的位置s7的组合(t2+l3+s7)产生;共有50个离群产品是由测试机台t1、集成电路测试板l3与受测集成电路在测试板上的位置s1的组合(t1+l3+s1)产生;共有40个离群产品是由测试机台t2、集成电路测试板l6与受测集成电路在测试板上的位置s2的组合(t2+l6+s2)产生,以及共有20个离群产品是由测试机台t6、集成电路测试板l5与受测集成电路在测试板上的位置s6的组合(t6+l5+s6)产生。是故,在表4中,与第四组生产作业程序(f4)对应的高风险组合的离群产品总数m4为120+80+50+40+20=310,而其他的480-5=475种生产控制因子组合(即,非高风险组合)共产生480-310=170个离群产品。针对第四组生产作业程序(f4),比率计算模块57可根据表4所示的高风险组合的离群产品总数m4,以及表1所示的产品总量y4,计算与第四组生产作业程序(f4)对应的高风险组合-离群产品生产比率n4=m4/y4=310/12,000=2.6%。

[0094]

根据表3可以得知,在第五组生产作业程序(f5)所产生的300个产品d的离群产品中,共有900个离群产品是由测试机台t9与受测集成电路在测试板上的位置s2的组合(t9+s2)产生;共有200个离群产品是由测试机台t5与受测集成电路在测试板上的位置s2的组合(t5+s2)产生;共有150个离群产品是由测试机台t2与受测集成电路在测试板上的位置s3的组合(t2+s3)产生、共有120个离群产品是由测试机台t1与受测集成电路在测试板上的位置s1的组合(t1+s1)产生;共有60个离群产品是由测试机台t1与集成电路测试板s15的组合(t1+s15)产生;以及,共有40个离群产品是由测试机台t7与集成电路测试板s8的组合(t7+s8)产生。是故,在表4中,与第五组生产作业程序(f5)对应的高风险组合的离群产品总数m5为300+200+150+120+60+40=870,而其他的216-6=210种生产控制因子组合(即,非高风险组合)共产生900-870=30个离群产品。针对第五组生产作业程序(f5),比率计算模块57可

根据表4所示的高风险组合的离群产品总数m5,以及表1所示的产品总量y5,计算与第五组生产作业程序(f5)对应的高风险组合-离群产品生产比率n5=m5/y5=870/15,000=5.8%。

[0095]

待产生与各组生产作业程序(f1~f5)对应的高风险组合-离群产品生产比率后,接着判断这些高风险组合-离群产品生产比率的高低。关于高风险组合-离群产品生产比率的高低与否的判断,取决于各生产工厂的产品良率水准。通常,可以一平均数值作为比较基础。即,将高于高风险组合-离群产品生产比率的平均值的高风险组合-离群产品生产比率视为偏高。反之,将低于高风险组合-离群产品生产比率的平均值的高风险组合-离群产品生产比率视为偏低。例如,在表4中,高风险组合-离群产品生产比率的平均值为3.56%。因此,第一组、第二组与第四组生产作业程序(f1、f2、f4)所对应的高风险组合-离群产品生产比率较低,而第三组和第五组生产作业程序(f3、f5)所对应的高风险组合-离群产品生产比率较高。

[0096]

比率计算模块57算出高风险组合-离群产品生产比率ni后,可通过传送模块53将高风险组合-离群产品生产比率传送至评估与决策装置27。由于权重计算模块58与比率计算模块57的操作彼此独立。因此,权重计算模块58与比率计算模块57可先后或同时进行计算。接着说明权重计算模块58的操作。关于权重计算模块58进行的数据处理,可参见表5的举例。

[0097]

为便于说明,本文将高风险因子组合个数gi与生产控制因子组合的总数量xi之间的比率,定义为高风险组合比率ji。当高风险组合比率ji越高时,代表高风险因子组合数gi占生产控制因子组合的总数量xi的比率越高。亦即,全部生产控制因子组合中,有较高比率的生产控制因子组合相对容易生产出离群产品。

[0098]

此外,在本文中,针对每一组生产作业程序(f1~f5)定义一高风险组合集中度(k1~k5)。如前所述,高风险组合比率ji代表高风险因子组合数gi占生产控制因子组合的总数量xi的比率(ji=gi/xi)。另一方面,高风险组合集中度ki相当于,非属于高风险因子组合占生产控制因子组合的总数量xi的比率(ki=1-ji)。

[0099]

若高风险组合数量越多时,高风险组合比率ji越高,且高风险组合集中度ki越低。高风险组合数量越多,代表有相对较多种生产控制因子组合均相对容易产生离群产品。换言之,容易产生离群产品的生产控制因子组合也较为分散。另一方面,高风险组合比率ji越低,则高风险组合集中度ki越高。此种状况代表高风险组合数量越小,也代表离群产品越集中在特定高风险组合之中。连带的,可视为由高风险因子组合产生的离群产品的情况较为特定且集中。也因此,高风险组合集中度ki可代表高风险因子组合的集中度。为便于比较各组生产作业程序(f1~f5)的高风险因子组合的集中度,此处另定义一集中度权重wi。

[0100]

权重计算模块58首先依据高风险因子组合数gi与生产控制因子组合的总数量xi,计算高风险组合比率ji。接着,权重计算模块58进一步利用高风险组合比率ji,计算高风险组合集中度ki。由高风险组合集中度ki的计算方式可以看出,高风险组合集中度ki可代表较容易产生离群产品的高风险因子组合在全部生产控制因子组合之间的分散与否。之后,权重计算模块58再利用高风险组合集中度ki计算集中度权重wi(权重参数)。关于权重计算模块58如何对前述举例而进行的操作与计算,列示于表5。

[0101]

表5

[0102][0103][0104]

第一组生产作业程序(f1)的高风险组合比率j1,可根据表3的高风险因子组合数g1与表1的生产控制因子组合的总数量x1而计算。高风险组合比率j1=g1/x1=3/6=0.5。依循类似的方式可计算得出第二组生产作业程序(f2)的高风险组合比率j2=g2/x2=5/120=0.042;第三组生产作业程序(f3)的高风险组合比率j3=g3/x3=4/90=0.044;第四组生产作业程序(f4)的高风险组合比率j4=g4/x4=5/480=0.01;以及,第五组生产作业程序(f5)的高风险组合比率j5=g5/x5=6/216=0.03。

[0105]

接着,利用与各组生产作业程序(fi)对应的高风险组合比率ji(i=1~5)而分别计算与各组生产作业程序(fi)相对应的高风险组合集中度ki(i=1~5)。其中,第一组生产作业程序(f1)的高风险组合集中度k1=1-j1=0.5;第二组生产作业程序(f2)的高风险组合集中度k2=1-j2=0.958;第三组生产作业程序(f3)的高风险组合集中度k3=1-j3=0.96;第四组生产作业程序(f4)的高风险组合集中度k4=1-j4=0.99;以及,第五组生产作业程序(f5)的高风险组合集中度k5=1-j5=0.97。

[0106]

在本文中,将高风险组合集中度ki(i=1~5)中,具有最大数值者定义为最大高风险组合集中度kmax。并且,以各个高风险组合集中度ki与最大的高风险组合集中度kmax的比值作为与各组生产作业程序(fi)相对应的集中度权重wi。根据此定义方式,与各组生产作业程序(fi)相对应的集中度权重wi(i=1~5)的范围介于0~1之间。根据表5,此处的

kmax=k4=0.99。

[0107]

如表5所示,与第一组生产作业程序(f1)相对应的集中度权重w1=k1/kmax=0.5/0.99=0.51;与第二组生产作业程序(f2)相对应的集中度权重w2=k2/kmax=0.96/0.99=0.97;与第三组生产作业程序(f3)相对应的集中度权重w3=k3/kmax=0.96/0.99=0.97;与第四组生产作业程序(f4)相对应的集中度权重w4=k4/kmax=0.99/0.99=1;以及,与第五组生产作业程序(f5)相对应的集中度权重w5=k5/kmax=0.97/0.99=0.98。

[0108]

集中度权重的高低判断可采用80/20法则。例如,若集中度权重为0.8或以上时,视为集中度权重值较高。在表5中,与第二组生产作业程序(f2)对应的集中度权重w2、与第三组生产作业程序(f3)对应的集中度权重w3、与第四组生产作业程序(f4)对应的集中度权重w4,以及与第五组生产作业程序(f5)对应的集中度权重w5均大于0.9。因此,这四组生产作业程序(f2~f5)都对应于非常高的集中度权重。

[0109]

表6为评估与决策装置27根据高风险组合-离群产品生产比率ni,以及集中度权重wi(i=1~5)而计算各个生产作业程序的品质积分(quality score)。

[0110]

表6

[0111]

生产作业程序(fi)品质积分si=ni*wi第一组生产作业程序(f1)s1=n1*w1=2.6%*0.51=0.01326第二组生产作业程序(f2)s2=n2*w2=2.3%*0.97=0.02231第三组生产作业程序(f3)s3=n3*w3=4.5%*0.97=0.04365第四组生产作业程序(f4)s4=n4*w4=2.6%*1=0.026第五组生产作业程序(f5)s5=n5*w5=5.8%*0.98=0.05684

[0112]

评估与决策装置27根据表4的高风险组合-离群产品生产比率ni的与表5的集中度权重wi,计算两者的乘积后,得出品质积分si=ni*wi。品质积分si的计算会针对各组生产作业程序(fi)而分别进行。在此实施例中,与第一组生产作业程序(f1)对应的品质积分s1=n1*w1=2.6%*0.51=0.01326;与第二组生产作业程序(f2)对应的品质积分s2=n2*w2=2.3%*0.97=0.02231;与第三组生产作业程序(f3)对应的品质积分s3=n3*w3=4.5%*0.97=0.04365;与第四组生产作业程序(f4)对应的品质积分s4=n4*w4=2.6%*1=0.026;以及,与第五组生产作业程序(f5)对应的品质积分s5=n5*w5=5.8%*0.98=0.05684。

[0113]

由表6可以看出,与第五组生产作业程序(f5)对应的品质积分s5高于与第三组生产作业程序(f3)对应的品质积分s3;与第三组生产作业程序(f3)对应的品质积分s3高于与第四组生产作业程序(f4)对应的品质积分s4;与第四组生产作业程序(f4)对应的品质积分s4高于与第二组生产作业程序(f2)对应的品质积分s2;以及,与第二组生产作业程序(f2)对应的品质积分s2高于与第一组生产作业程序(f1)对应的品质积分s1。即,s5>s3>s4>s2>s1。这些品质积分的排序结果代表第五组生产作业程序(f5)须优先被关注。

[0114]

由表3可以看出,在第五组生产作业程序(f5),较容易产生不良品的高风险因子组合为(t9+s2)、(t5+s2)、(t2+s3)、(t1+s1)、(t1+s15)以及(t7+s8)。因此,生产设备的管理者或使用者,便可以根据评估与决策装置27的计算结果,获知需要针对与第五组生产作业程序(f5)的这些高风险因子组合(t9+s2)、(t5+s2)、(t2+s3)、(t1+s1)、(t1+s15)以及(t7+s8)相关的生产控制因子(即,测试机台(t1、t2、t5、t7、t9)以及受测集成电路在测试板上的位

置(s1、s2、s3、s8、s15))进行检修。

[0115]

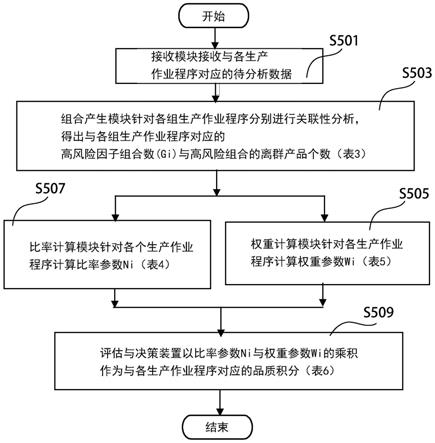

请参见图6,其是数据分析装置50根据待分析数据而产生评估结果的流程图。首先,接收模块51自数据提供装置30接收与各生产作业程序对应的待分析数据(步骤s501)。接着,组合产生模块55依据与各生产作业程序fi(i=1~5)对应的待分析数据进行关联性分析,得出与各生产作业程序fi(i=1~5)对应的高风险因子组合数(gi)与高风险组合的离群产品个数(步骤s503)。

[0116]

其后,比率计算模块57先依据与高风险因子组合在各生产作业程序所生产的离群产品数量,计算高风险组合的离群产品总数mi。接着,比率计算模块57再根据计算高风险组合的离群产品总数mi与待分析数据中的产品总量yi(i=1~5),分别计算与各个生产作业程序fi(i=1~5)对应的比率参数ni(i=1~5)(步骤s507)。

[0117]

另一方面,权重计算模块58针对各生产作业程序fi(i=1~5)计算权重参数wi(i=1~5)(步骤s505)。权重计算模块58计算集中度权重wi(i=1~5)的方式如表5所示,其中,高风险因子组合数gi来自组合产生模块55的分析结果,而生产控制因子组合的总数量xi直接来自待分析数据。

[0118]

最后,评估与决策装置27以比率参数ni(i=1~5)与权重参数wi(i=1~5)的乘积作为品质积分si(i=1~5)(步骤s509)。若第i组生产作业程序对应的品质积分si(i=1~5)越高时,代表与第i组生产作业程序须优先追踪问题。

[0119]

前述说明是以品质管理中的机器要素中的几种设备参数(测试机台t、集成电路测试板l,以及受测集成电路在测试板上的位置s)作为生产控制因子的举例。同样的,针对品质管理的其他四个品质管理要素(人、材料、方法与环境)也可被视为其他的生产控制因子。这些生产控制因子是否影响在生产作业程序中产生的产品,及这些产品的品质是否需要提升等,也可以采用与前述分析类似的方式。更进一步的,也可能同时考虑不同类型的要素对是否产生离群产品的影响。例如,同时考虑两种材料参数、四种不同类型且各自包含不同数量的机器要素,以及三种生产环境对于产品的影响。对本案的品质提升系统而言,无论是人、机器、材料、方法与环境参数,都可视为生产控制因子。

[0120]

当数据分析装置产生分析结果后,评估与决策装置可以针对该组分析结果而对生产设备的使用加以修正。例如,针对容易产生离群产品的高风险机台进行维修,或是改用其他的机台进行生产等。或者,评估与决策装置可以根据分析结果而修改筛选条件。例如,提高监控数据的取得频率(原本为每十分钟取出一笔监控数据,改为每分钟取出一笔监控数据)、特别加强对高风险的生产控制因子监控等。换言之,使用者可借由评估与决策装置对生产设备进行检查、维护、更换等方式,调整生产作业程序的设定。

[0121]

综上,本申请所述的数据取得与分析的过程,可以叠代方式反复计算与更新。据此,品质提升系统可以快速且主动地识别各个生产控制因子的异常情形。据此,采用此种品质提升系统地制造业可加速地发现问题成因并尽早排除,达到提升产品良率的效果。

[0122]

制造业的生产工厂类型很多,例如,可能是生产衣物、鞋类等日用品的生产工厂,或是生产集成电路、手机、笔记本电脑的生产工厂。除了实际生产的产品可能不同外,生产工厂的生产过程也有相当差异。尽管生产过程存在差异,但将生产过程的各个生产控制因子以参数化的方式表示的概念仍大致类似。是故,本案的做法可以在修改后,广泛地应用于各种不同类型的制造业的生产工厂。

[0123]

在本领域中的通常知识者均可了解:在上述的说明中,作为举例的各种逻辑方块、模块、电路及方法步骤皆可利用电子硬件、电脑软件,或二者的组合来实现,且这些实现方式间的连线方式,无论上述说明所采用的是信号连结、连接、耦接、电连接或其他类型的替代作法等用语,其目的仅为了说明在实现逻辑方块、模块、电路及方法步骤时,可以通过不同的手段,例如有线电子信号、无线电磁信号以及光信号等,以直接、间接的方式来进行信号交换,进而达到信号、数据、控制信息的交换与传递的目的。因此说明书所采的用语并不会形成本案在实现连线关系时的限制,更不会因其连线方式的不同而脱离本案的范畴。

[0124]

综上所述,虽然本发明已以较佳实施例揭示如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1