一种预制装配式建筑的设计方法与流程

[0001]

本发明涉及装配式建筑、粘滞阻尼器等领域,具体涉及一种预制装配式建筑的设计方法。

背景技术:

[0002]

申请人同日申请“一种预制装配式建筑”,是基础专利;其是在cn110777957a的基础上进一步改进提出的方案。具体而言,cn110777957a实质上仍然是着重平面内位移,其缺点在于:上梁与下梁之间的位移很小,即应当小于齿轮3的齿纹弧长段。若上梁与下梁之间的相对位移较大时,齿轮3的半径需要做大很大。此时,剪切板的高度必然受到限制。

[0003]

针对上述缺陷,同日申请“一种预制装配式建筑”提出了一种新的技术方案。但是,上述装配式建筑在设计时如何设计,是设计人员面临的核心问题。

技术实现要素:

[0004]

本发明的目的在于提供一种预制装配式建筑的设计方法,其克服现有技术的不足。

[0005]

一种预制装配式建筑的设计方法,包括如下步骤:

[0006]

s1,给定设计性能要求,即s-γ

设计

设计曲线,

[0007]

s2,确定未知量,即:l、r0、r1:

[0008]

s2-1,首先给出假定的l、r0、r1,然后采用前述的一种预制装配式建筑的抗震性能确定方法,来计算s-γ曲线;

[0009]

s2-2,不断的调节l、r0、r1:增大r0,减小r1,直至使得所述的一种粘滞阻尼墙的性能曲线s-γ曲线能够包络s-γ

设计

设计曲线,即对于相同的s,γ>γ

设计

。

[0010]

一种预制装配式建筑,包括:上梁、下梁、齿条、齿轮转动装置、剪切装置、粘滞箱;

[0011]

其中,粘滞箱中内填充有粘滞阻尼液;

[0012]

其中,上梁采用t型梁;上梁的腹部下侧设置有齿条;

[0013]

其中,齿轮转动装置包括:齿轮、圆柱杆、齿轮中心转轴、转动盘;所述齿轮中心转轴与所述齿轮固接;在齿轮的两侧设置有轴承,所述齿轮中心转轴穿过两侧的轴承,所述轴承的下方设置有支撑杆,所述齿轮中心转轴接近剪切装置的一侧端部固定设置有转动盘,在转动盘的一侧突出有圆柱杆;

[0014]

所述齿轮对应设置在齿条的下方,齿轮与齿条啮合;

[0015]

其中,剪切装置,包括:剪切板、条形槽、剪切装置铰接轴;所述剪切板上设置有条形槽,所述剪切板上设置有条形槽;剪切板上设置有转动孔,所述剪切装置铰接轴插入到剪切板上,剪切板能够以剪切装置铰接轴为中心转动,剪切装置铰接轴与剪切板之间设置有轴承,即剪切板转动时,剪切装置铰接轴不转动;

[0016]

所述剪切装置设置在粘滞箱中,所述粘滞箱对应设置在上梁的翼缘范围内;

[0017]

所述粘滞箱的两侧的侧板设置有孔,所述剪切装置铰接轴的两侧穿过粘滞箱的两

侧的侧板设置的孔,即铰接轴所受的作用力传递给粘滞箱的侧板上;

[0018]

在粘滞箱面向齿轮转动装置的一侧侧板上还设置有圆孔,所述圆孔大于圆柱杆的转动范围;

[0019]

所述圆柱杆穿过所述条形槽;

[0020]

所述齿轮中心转轴的中心线、所述剪切装置铰接轴的中心线处于同一竖向面内。

[0021]

进一步,所述齿轮中心转轴的中心线与所述剪切装置铰接轴的中心线之间的距离为l,所述圆柱杆的中心线与所述齿轮中心转轴的中心线的距离为r0;齿轮的半径为r1;

[0022]

条形槽的长度至少大于2r0,条形槽距离剪切装置铰接轴最近点与剪切装置铰接轴的距离小于l-r0,条形槽距离剪切装置铰接轴最远点与剪切装置铰接轴的距离大于l+r0。

[0023]

进一步,圆柱杆以齿轮中心转轴为中心转动。

[0024]

进一步,初始状态下,剪切装置铰接轴的中心线、齿轮中心转轴的中心线、圆柱杆的中心线处于同一竖向面,且圆柱杆在齿轮中心转轴的上方。

[0025]

进一步,在粘滞箱与剪切板之间设置有密封装置7。

[0026]

进一步,l/r0取为1.5~2.0。

[0027]

一种预制装配式建筑的抗震性能确定方法,其以s-γ曲线来表达抗震性能,所述s表示上梁与下梁首次达到的相对位移(s是首个1/4进程,即位移从0~s不断增大,而非0-s

max

-……-

s)(0≤s≤s

max

),γ表示剪切板的累计转动角度;

[0028]

当s=0时,γ=0;

[0029]

初始状态下,剪切装置铰接轴的中心线、齿轮中心转轴的中心线、圆柱杆的中心线处于同一竖向面,且圆柱杆在齿轮中心转轴的上方;

[0030]

所述齿轮中心转轴的中心线与所述剪切装置铰接轴的中心线之间的距离为l,所述圆柱杆的中心线与所述齿轮中心转轴的中心线的距离为r0,齿轮的半径为r1;

[0031]

给定l、r0、r1;

[0032]

圆柱杆绕齿轮中心转轴的中心转动的角度为θ1,其以竖直向上为起点,逆时针为正;

[0033]

则s-γ曲线表达为:

[0034][0035]

表示对取整数。

[0036]

本发明的优点在于:

[0037]

第一,本申请的基于构思之一:给出了一种粘滞阻尼装置的设计,其优点有两个:一个是剪切板的转动轴距离上梁的高度可以更小。

[0038]

现有技术:cn110777957a,在上梁与下梁之间的相对位移较大时,齿轮3的半径需要做大很大。此时,剪切板的高度必然受到限制。

[0039]

例如:现有技术与方案四的比较,现有技术的剪切板为2.5m,而方案四的剪切板为2.7m,即本申请的剪切板高度/现有技术的剪切板高度=1.12倍(本申请的端部的线速度也是现有技术的端部的线速度的1.1.2倍)。

[0040]

二是,若现有技术cn110777957a要保持与本申请相同的剪切板高度,其齿轮半径必须的做小,这样又会影响其耗能设防范围(即smax必然受到影响)。

[0041]

而本申请则不受此影响,齿轮4-1为全齿纹段。

[0042]

第二,本申请采用s-γ曲线来作为评价性能的方法,s是第一结构物与第二结构物的相对位移,并且在0~s时,相对位移不断增大。

[0043]

在第一结构物与第二结构物的相对位移为0时,γ为0。

[0044]

相同的s下,γ越大,表示,剪切板的角速度越快,阻尼效果越大,也即,速度进行了放大。

[0045]

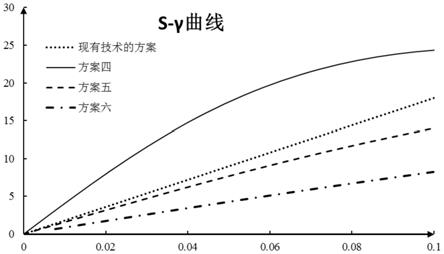

从附图5、6可知,本申请的方案并不一定比现有技术cn110777957a的角速度更快。从附图5-6可知,本申请初始状态:圆柱杆设置在齿轮中心转轴的上方时,效果有大幅的提高;并且通过调整l、r0、r1三者的大小,能够大幅的调解本申请的阻尼装置的效果。

[0046]

也即,本申请的方案具备条件,能够在cn110777957a的基础上,进一步提高粘滞阻尼装置钢板的线速度。

[0047]

第三,本申请给出了确定前述的粘滞阻尼器的性能评价方法,即通过研究s-γ曲线,来定量评价前述的粘滞阻尼器的性能。

[0048]

具体而言,采用下式:

[0049][0050]

其中,表示取整数。

[0051]

第四,本申请给出了确定前述的粘滞阻尼器的设计方法,设计人员给定了所需要的s-γ

设计

设计曲线,通过调节l、r0、r1三个参数,计算s

–

γ曲线,能够包络s-γ

设计

设计曲线,即是需要的l、r0、r1(例如:图6所示,cn110777957a是设计人员给定的s-γ

设计

设计曲线,通过比选,方案四的参数是所需要的)。

[0052]

第五,本申请的设计特别适用于单层预制框架式厂房结构。

附图说明

[0053]

下面结合附图中的实施例对本发明作进一步的详细说明,但并不构成对本发明的

任何限制。

[0054]

图1是现有技术:cn110777957a的设计图。

[0055]

图2a是实施例一的粘滞阻尼装置的设计示意图。

[0056]

图2b是实施例一的齿轮转动装置4的设计图。

[0057]

图3a是实施例一的剪切装置5的设计示意图。

[0058]

图3b是θ-β关系设计图。

[0059]

图4是不同的l/r0的的取值图。

[0060]

图5是方案一、方案二、方案三、cn110777957a的s-γ曲线图。

[0061]

图6是方案四、方案五、方案六、cn110777957a的s-γ曲线图。

[0062]

附图标记说明如下:

[0063]

上梁1、下梁2、齿条3;

[0064]

齿轮转动装置4、齿轮4-1、圆柱杆4-2、齿轮中心转轴4-3、转动盘4-4;

[0065]

剪切装置5、剪切板5-1、条形槽5-2、剪切装置铰接轴5-3;

[0066]

粘滞箱6,圆孔6-1。

具体实施方式

[0067]

实施例一,一种粘滞阻尼装置,上梁1、下梁2;其中,上梁1采用t型梁;上梁1的腹部下侧设置有齿条3;

[0068]

还包括:齿轮转动装置4、剪切装置5、粘滞箱6(内部填充有粘滞液);

[0069]

齿轮转动装置4包括:齿轮4-1、圆柱杆4-2、齿轮中心转轴4-3、转动盘4-4;所述齿轮中心转轴4-3与所述齿轮4-1固接;在齿轮4-1的两侧设置有轴承,齿轮中心转轴4-3接近剪切装置5的一侧固定设置有转动盘4-4,在转动盘的一侧突出有圆柱杆4-2,圆柱杆4-2也以齿轮中心转轴4-3为中心转动;

[0070]

剪切装置5,包括:剪切板5-1、条形槽5-2、剪切装置铰接轴5-3;

[0071]

所述剪切装置5设置在粘滞箱6中,所述粘滞箱6对应设置在上梁1的翼缘范围内;

[0072]

所述粘滞箱的两侧的侧板设置有孔,所述剪切装置铰接轴5-3的两侧穿过粘滞箱的两侧的侧板设置的孔,即铰接轴所受的作用力传递给粘滞箱的侧板上;

[0073]

在粘滞箱面向齿轮转动装置4的一侧侧板上还设置有圆孔6-1,所述圆孔6-1大于:圆柱杆4-2的转动范围;(粘滞液的高度应当低于圆孔的高度)。

[0074]

相互关联的是:所述齿轮中心转轴4-3的中心线、所述剪切装置铰接轴的中心线5-3处于同一竖向面内;

[0075]

所述齿轮中心转轴4-3的中心线与所述剪切装置铰接轴5-3的中心线之间的距离为l,所述圆柱杆4-2的中心线与所述齿轮中心转轴4-3的中心线的距离为r0;齿轮4-1的半径为r1;

[0076]

条形槽5-2的长度至少大于2r0,条形槽5-2距离剪切装置铰接轴5-3最近点与剪切装置铰接轴5-3的距离小于l-r0,条形槽5-2距离剪切装置铰接轴5-3最远点与剪切装置铰

接轴5-3的距离大于l+r0;

[0077]

如图4所示,以竖向向下方向为基准线,以逆时针转动为正,圆柱杆4-2绕齿轮中心转轴转动θ角;

[0078]

以竖向向下方向为基准线,以逆时针转动为正,剪切板5-1绕剪切装置铰接轴5-3转动β角,其中,

[0079][0080]

上梁1与下梁2的相对速度为v时,所述剪切板上距离剪切装置铰接轴5-3的长度为x的速度v

x

即为:

[0081][0082]

对于附图1所示的现有技术进行对比,现有技术cn110777957a而言,齿轮的半径为r’,对于剪切板上距离齿轮中心轴的距离为x的速度v

x’即为:

[0083][0084]

上梁的下表面与下梁之间的净高为h,上梁与下梁的最大相对位移(振幅)为s

max

,齿轮(现有技术cn110777957a而言,齿轮的齿纹部其弧度不超过180

°

)的弧度为2α,齿轮的半径为:

[0085][0086]

对比本申请与现有技术cn110777957a的方案,

[0087][0088]

图4给出了不同l/r0情况下,的数值,由图4可知,l/r0越小(但是其不能小于等于1.0),v

x

越大。

[0089]

由于式(5)无法分析清楚现有技术与本申请的方案孰优孰劣。因此,换一种分析方式来阐述:

[0090]

对于现有技术cn110777957a而言:上梁与下梁的相对位移为s时,剪切板上距离齿轮中心轴的距离为x走过的距离为:

[0091]

对于本申请而言,初始状态下,剪切装置铰接轴5-3的中心线、齿轮中心转轴4-3的中心线、圆柱杆4-2的中心线处于同一竖向面,且圆柱杆4-2在齿轮中心转轴4-3的下方;对于上梁与下梁的相对位移为s,圆柱杆4-2绕齿轮中心转轴4-3的中心转动的角度为θ:

[0092]

剪切板转动的角度γ、剪切板上距离齿轮中心轴的距离为x走过的距离s

x

分别为:

[0093][0094]

其中,r1表示齿轮4-1的半径。

[0095]

具体而言,以一实例为例来进行说明:

[0096]

现有技术cn110777957a均运用于框架结构时,上梁与下梁之间的高度为3m,s

max

=0.125m,α=22.5

°

,r’=1/π=0.32m;剪切板高度2.4m。

[0097]

相对应的,本申请提出三个方案:其共同之处在于:上梁翼缘与下梁之间的高度为3m,上梁腹板与下梁之间的距离为2.4m;其他不同见下表

[0098]

参数方案一方案二方案三r0(m)0.250.250.25r1(m)0.10.20.3l(m)0.60.70.8剪切板的高度(m)2.72.72.7

[0099]

本申请的方案,其优点在于,剪切板的高度提高了(现有技术的cn110777957a需要满足,齿轮的半径较大,齿轮的中心轴距离上梁的高度较大,因此,导致剪切板的底部距离齿轮的中心轴的高度较低;而本申请的方案,剪切装置铰接轴5-3的位置没有限制,因此,剪切板的高度较高)。

[0100]

但是,令人预想不到的是,相比较于现有技术,本申请的方案并不占优。即上梁-下梁相对位移均为s时,cn110777957a的方案的转动角度要大于本申请的方案一、方案二、方案三的转动角度(对应的的,对于半径x的一点,cn110777957a的转动路径要较本申请的方案一、方案二、方案三的转动路径大)。

[0101]

对此,发明人发现:调整初始状态可以大幅提升本申请的方案的效果。初始状态下,剪切装置铰接轴5-3的中心线、齿轮中心转轴4-3的中心线、圆柱杆4-2的中心线处于同一竖向面,且圆柱杆4-2在齿轮中心转轴4-3的上方;

[0102]

对于上梁与下梁的相对位移为s,圆柱杆4-2绕齿轮中心转轴4-3的中心转动的角度为θ:

[0103]

参数方案四方案五方案六

r0(m)0.250.250.25r1(m)0.10.20.3l(m)0.60.70.8剪切板的高度(m)2.72.72.7

[0104]

即方案四、方案五、方案六与方案一、方案二、方案三的参数相同,区别仅仅在于初始状态采用:圆柱杆4-2的位置不同。

[0105]

对比附图5和附图6可知,方案四、方案五、方案六相比较于方案一、方案二、方案三,性能效果有了大幅度提高,但是,只有方案四的效果大幅领先于cn110777957a的效果。

[0106]

一种粘滞阻尼墙的性能确定方法,初始状态下,剪切装置铰接轴5-3的中心线、齿轮中心转轴4-3的中心线、圆柱杆4-2的中心线处于同一竖向面,且圆柱杆4-2在齿轮中心转轴4-3的上方;

[0107]

所述齿轮中心转轴4-3的中心线与所述剪切装置铰接轴5-3的中心线之间的距离为l,所述圆柱杆4-2的中心线与所述齿轮中心转轴4-3的中心线的距离为r0;齿轮4-1的半径为r1;

[0108]

给定l、r0、r1;

[0109]

对于上梁与下梁的相对位移为s(大小在0-s

max

之间);

[0110]

圆柱杆4-2绕齿轮中心转轴4-3的中心转动的角度为θ1:

[0111]

剪切板转动的角度γ,

[0112]

对于建筑领域,一般会满足:s

max

<2πr1;则s-γ曲线表达为:

[0113][0114]

但是当其应用于领域,或者建筑领域中r1较小的情况时,

[0115]

则有:

[0116]

[0117]

表示取整数。

[0118]

一种粘滞阻尼墙的性能设计方法,设计人员给定设计性能要求,即s-γ

设计

设计曲线(例如:图5、图6中的现有技术的方案),未知量为:l、r0、r1;

[0119]

通过前述的一种粘滞阻尼墙的性能确定方法,不断的调节l、r0、r1(增大r0,减小r1),使得本申请的一种粘滞阻尼墙的性能曲线s-γ曲线能够包络s-γ设计曲线,以便设计出能够符合设计人员的粘滞阻尼设备。

[0120]

以上所举实施例为本发明的较佳实施方式,仅用来方便说明本发明,并非对本发明作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本发明所提技术特征的范围内,利用本发明所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本发明的技术特征内容,均仍属于本发明技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1