汽车悬架系统分析方法及装置与流程

1.本发明涉及应力应变测试技术领域,特别涉及一种汽车悬架系统分析方法及装置。

背景技术:

2.随着社会的不断发展,汽车进入千家万户,逐渐成为普通家庭的出行代步工具,汽车整车及汽车零部件的设计,研发前期都需要对各项性能进行检测,以判断生产出的产品是否符合要求,例如汽车悬架系统。

3.目前,对于悬架系统的检测,一般的,都是通过在台架上对悬架系统进行检测输出相关数值然后与规定的标准值进行比较,以此来判断悬架系统是否符合设计规范,然而,由于测试时针对悬架系统上的测试位置都是随机选取的,在进行台架测试时,为了增加测试的准确度都会对悬架系统的上的不同位置进行多次测试,通过多次测试结果比较来判断测试的悬架系统的性能指标是否合格,从而导致了测试效率低的问题。

技术实现要素:

4.有鉴于此,本发明的目的是提供一种效率高的汽车悬架系统分析方法及装置。

5.本发明提出的汽车悬架系统分析方法包括:

6.建立所述悬架系统的有限元模型,并通过cae分析软件对所述悬架系统进行应变分析,以获取所述悬架系统中各个位置点的主应变值;

7.将各个所述位置点的所述主应变值与预设域值相比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置;

8.获取台架系统对所述悬架系统的所述目标位置进行测试得到的实测应变值;

9.判断所述实测应变值与标准值的误差是否在预设误差范围内;

10.若所述实测应变值与所述标准值的误差在预设误差范围内,则判定所述悬架系统的性能合格。

11.上述汽车悬架系统分析方法,其中,所述建立所述悬架系统的有限元模型的步骤包括:

12.对悬架系统进行几何建模,并对所述悬架系统的几何模型进行网格划分;

13.创建悬架系统的几何模型的连接关系,输入与所述悬架系统相适应的材料,得到所述悬架系统的有限元模型。

14.上述汽车悬架系统分析方法,其中,所述创建悬架系统的几何模型的连接关系,输入与所述悬架系统相适应的材料的步骤包括:

15.创建所述悬架系统的几何模型的焊点连接及所述悬架系统的所述几何模型的各组成结构之间的约束;

16.输入与所述悬架系统相适应的所述材料类型与参数,得到所述悬架系统的有限元模型。

17.上述汽车悬架系统分析方法,其中,所述对悬架系统进行几何建模,并对所述悬架系统的几何模型进行网格划分的步骤中,所述网格的尺寸为2mm~3mm。

18.上述汽车悬架系统分析方法,其中,所述并通过cae分析软件对所述悬架系统进行应变分析,以获取所述悬架系统中各个位置点的主应变值的步骤包括:

19.根据各个所述位置点的工作特性,确定各个所述位置点需要加载的工况,分别在有限元模型内施加所述工况,以获取所述悬架系统中各个所述位置点的所述主应变值。

20.上述汽车悬架系统分析方法,其中,所述将各个所述位置点的所述主应变值与预设域值相比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置的步骤包括:

21.根据各个所述位置点的工作特性,确定各个所述位置点需要的所述主应变值,分别将所述主应变值与所述预设域值比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置。

22.上述汽车悬架系统分析方法,其中,所述并通过cae分析软件对所述悬架系统进行应变分析,以获取所述悬架系统中各个位置点的主应变值的步骤中,所述主应变值为扭转应变值、拉压应变值中的至少一个。

23.上述汽车悬架系统分析方法,其中,所述根据各个所述位置点的工作特性,确定各个所述位置点需要加载的工况的步骤中,所述工况为对所述位置点加载位移。

24.本发明的另一个目的在于提出一种汽车悬架系统分析装置,该汽车悬架系统分析装置包括:

25.第一获取模块,用于建立所述悬架系统的有限元模型,并通过cae分析软件对所述悬架系统进行应变分析,以获取所述悬架系统中各个位置点的主应变值;

26.确定模块,用于将各个所述位置点的所述主应变值与预设域值相比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置;

27.第二获取模块,用于获取台架系统对所述悬架系统的所述目标位置进行测试得到的实测应变值;

28.判断模块,用于判断所述实测应变值与标准值的误差是否在预设误差范围内;

29.判定模块,用于若所述实测应变值与所述标准值的误差在预设误差范围内,则判定所述悬架系统的性能合格。。

30.上述汽车悬架系统分析装置,其中,所述第一获取模块包括:

31.建立单元,用于对悬架系统进行几何建模,并对所述悬架系统的几何模型进行网格划分;创建悬架系统的几何模型的连接关系,输入与所述悬架系统相适应的材料,得到所述悬架系统的有限元模型。

32.上述汽车悬架系统分析装置,其中,所述建立单元包括:

33.建立子单元,用于创建所述悬架系统的几何模型的焊点连接及所述悬架系统的所述几何模型的各组成结构之间的约束;输入与所述悬架系统相适应的所述材料类型与参数,得到所述悬架系统的有限元模型。

34.上述汽车悬架系统分析装置,其中,所述建立单元中,所述网格的尺寸为2mm~3mm。

35.上述汽车悬架系统分析装置,其中,所述第一获取模块还包括:

36.获取单元,用于根据各个所述位置点的工作特性,确定各个所述位置点需要加载的工况,分别在有限元模型内施加所述工况,以获取所述悬架系统中各个所述位置点的所述主应变值。

37.上述汽车悬架系统分析装置,其中,所述确定模块具体用于:

38.根据各个所述位置点的工作特性,确定各个所述位置点需要的所述主应变值,分别将所述主应变值与所述预设域值比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置。

39.上述汽车悬架系统分析装置,其中,所述第一获取模块中,所述主应变值为扭转应变值、拉压应变值中的至少一个。

40.上述汽车悬架系统分析装置,其中,所述获取单元中,所述工况为对所述位置点加载位移。

41.本发明通过对悬架系统进行建模、应变分析得到主应变值,根据预设域值确定目标位置,利用台架系统对目标位置进行测试,通过测出的实际应变值与标准值进行比较,判断悬架系统是否合格,因为通过建模分析出的目标位置都是进行预先筛选的,都是台架测试时的精准位置,在进行测试时,只要对取样的目标位置进行测试和比较就能完成悬架系统的测试,提高了悬架系统测试的效率。

附图说明

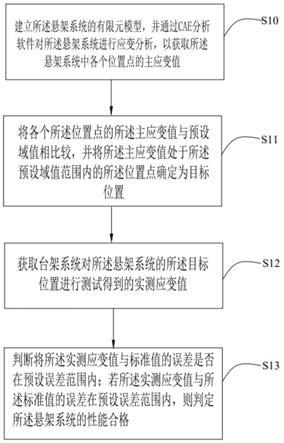

42.图1为本发明第一实施例中汽车悬架系统分析方法的流程图;

43.图2为本发明第二实施例中汽车悬架系统分析方法的流程图;

44.图3为本发明第二实施例中汽车悬架系统分析装置的结构框图;

45.图4为第三实施例中第一获取模块的结构框图。

具体实施方式

46.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

47.参照下面的描述和附图,将清楚本发明的实施例的这些和其他方面。在这些描述和附图中,具体公开了本发明的实施例中的一些特定实施方式,来表示实施本发明的实施例的原理的一些方式,但是应当理解,本发明的实施例的范围不受此限制。相反,本发明的实施例包括落入所附加权利要求书的精神和内涵范围内的所有变化、修改和等同物。

48.请参阅图1,本发明第一实施例当中的汽车悬架系统分析方法包括步骤s10~s13。

49.步骤s10,建立所述悬架系统的有限元模型,并通过cae分析软件对所述悬架系统进行应变分析,以获取所述悬架系统中各个位置点的主应变值。

50.建立有限元模型的过程称为有限元建模,它是整个有限元分析过程的关键,模型合理与否将直接影响计算结果的精度、计算时间的长短。

51.具体的,通过三维造型软件创建所要考察的悬架系统三维数模。数模为已经装配好的悬架系统,其作用是在三维数模中获取悬架系统中各零部件的三维坐标位置及装配关系,悬架系统中各零部件的三维坐标位置及装配关系用于建立cae的有限元模型。

52.步骤s11,将各个所述位置点的所述主应变值与预设域值相比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置。

53.在悬架系统的有限元模型中,通过cae软件对悬架系统的各个位置点进行应变分析,可以得到各个位置点的主应变值,将此位置点的主应变值与预设域值比较,将主应变值处于预设域值范围内的位置点设为目标位置,其中,预设域值可以是根据悬架系统中的各零部件的行业生产规范的数值设定的数值范围,例如,悬架系统中的某一零部件的行业生产规范的主应变值为100时,可以设定预设域值为50至100,即在有限元模型内,应变分析出的主应变值在50至100之间的位置点均设为目标位置,在预设域值的设置范围可以根据实际测试精度需要作出调整。

54.步骤s12,获取台架系统对所述悬架系统的所述目标位置进行测试得到的实测应变值。

55.具体的,对悬架系统内的各个目标位置进行贴片,利用台架系统对悬架系统上的各个目标位置进行测试,得到目标位置的实测应变值。

56.步骤s13,判断所述实测应变值与标准值的误差是否在预设误差范围内;

57.若所述实测应变值与所述标准值的误差在预设误差范围内,则判定所述悬架系统的性能合格。

58.本发明上述实施例通过对悬架系统进行建模、应变分析得到主应变值,根据预设域值确定目标位置,利用台架系统对目标位置进行测试,通过测出的实际应变值与标准值进行比较,判断悬架系统是否合格,因为通过建模分析出的目标位置都是进行预先筛选的,都是台架测试时的精准位置,在进行测试时,只要对取样的目标位置进行测试和比较就能完成悬架系统的测试,提高了悬架系统测试的效率。

59.请参阅图2,本发明第二实施例当中的汽车悬架系统分析方法包括步骤s20~s25。

60.步骤s20,对悬架系统进行几何建模,并对所述悬架系统的几何模型进行网格划分;

61.本实施例中,可通过autocad、pro/engineer、solidworks等三维建模软件对悬架系统进行几何建模。

62.对于有限元建模来说,网格划分是其中最关键的一个步骤,网格划分的好坏直接影响到解算的精度和速度。同一个零件有限元建模用不同的单元尺寸其应力大小是不同的,这是由有限元原理决定的,在实际工程中常常进行不同尺寸单元的建模,对比分析结果,在分析精度和分析时间上做出平衡,在本实施例当中,所述网格的尺寸采用2mm~3mm。

63.步骤s21,创建悬架系统的几何模型的连接关系,输入与所述悬架系统相适应的材料,得到所述悬架系统的有限元模型。

64.具体的,创建所述汽车悬架系统的几何模型的焊点连接及所述汽车悬架系统的几何模型各组成结构之间的约束。

65.创建悬架系统的几何模型的焊点连接,即按照实际汽车零件的装配,需要焊接的地方就模拟焊点连接,如螺栓连接就用rigid模拟;创建悬架系统的几何模型的各组成结构之间的约束,即根据悬架系统中各组成之间的装配关系对悬架系统中的各个零部件进行约束。

66.输入与所述悬架系统相适应的所述材料类型与参数,得到所述悬架系统的有限元

模型。

67.步骤s22,根据各个所述工作点的工作特性,确定各个所述位置点需要加载的工况,以获取所述悬架系统中各个所述位置点的所述主应变值。

68.在本实施例中,为了实现对悬架系统中的不同零部件的主应力值的获取,需要对悬架系统中的零部件加载不同的工况,以悬架系统中的稳定杆为例,需要通过加载反向位移的方式以获取稳定杆各个位置处的主应变值,例如在稳定杆左端球铰中心点加载垂直向上位移50mm,稳定杆右端球铰中心点固定;在稳定杆右端球铰中心点加载垂直向上位移50mm,稳定杆左端球铰中心点固定;在稳定杆左端球铰中心点加载垂直向上位移50mm,同时在稳定杆右端球铰中心点加载垂直向下位移50mm;在稳定杆左端球铰中心点加载垂直向下位移50mm,同时在稳定杆右端球铰中心点加载垂直向上位移50mm。基于对应车型的悬架行程,车型不同该位移可做相应调整。

69.步骤s23,根据各个所述位置点的工作特性,确定各个所述位置点需要的所述主应变值,分别将所述主应变值与所述预设域值比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置。

70.在悬架系统的有限元模型中,通过cae软件对悬架系统的各个位置点进行应变分析,可以得到各个位置点的主应变值,所述主应变值可以是该位置处的扭转应变值、也可以是该位置处的拉压应变值,根据悬架系统中各个零部件的工作特性,可以对应获取相应的主应变值,例如,根据稳定杆的工作特性,扭转应变值是稳定杆工作性能的一个重要评判标准,需要获取稳定杆上的位置点的扭转应变值,此时,即获取位置点上的扭转应变值,将此位置点的扭转应变值与预设域值比较,将扭转应变值处于预设域值范围内的位置点设为目标位置,其中,预设域值可以是根据稳定杆的行业生产规范的数值设定的数值范围,例如,稳定杆的行业生产规范的扭转应变值为100时,可以设定预设域值为50至100,预设域值的设置范围可以根据实际测试精度需要作出调整。

71.步骤s24,获取台架系统对所述悬架系统的所述目标位置进行测试得到的实测应变值。

72.具体的,对悬架系统内的各个目标位置进行贴片,利用台架系统对悬架系统上的各个目标位置进行测试,得到目标位置的实测应变值。

73.步骤s25,判断所述实测应变值与标准值的误差是否在预设误差范围内;

74.若所述实测应变值与所述标准值的误差在预设误差范围内,则判定所述悬架系统的性能合格

75.将利用台架系统测试出的目标位置的实测应变值与标准值进行比较,其中,标准值为该零部件在行业生产规范的数值,当测出的实测应变值与标准值的误差在预设范围内,则所述悬架系统的性能合格。

76.本发明第三实施例提供了一种汽车悬架系统测试装置,如图3所示,所述装置包括:

77.第一获取模块100,用于建立所述悬架系统的有限元模型,并通过cae分析软件对所述悬架系统进行应变分析,以获取所述悬架系统中各个位置点的主应变值;

78.确定模块200,用于将各个所述位置点的所述主应变值与预设域值相比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置;

79.第二获取模块300,获取台架系统对所述悬架系统的所述目标位置进行测试得到的实测应变值;

80.判断模块400,用于判断所述实测应变值与标准值的误差是否在预设误差范围内;

81.判定模块500,用于若所述实测应变值与所述标准值的误差在预设误差范围内,则判断所述悬架系统的性能合格。

82.进一步的,如图4所示,所述第一获取模块100包括:

83.建立单元110,用于对悬架系统进行几何建模,并对所述悬架系统的几何模型进行网格划分;创建悬架系统的几何模型的连接关系,输入与所述悬架系统相适应的材料,得到所述悬架系统的有限元模型。

84.具体的,所述建立单元110包括:

85.建立子单元1101,用于创建所述悬架系统的几何模型的焊点连接及所述悬架系统的所述几何模型的各组成结构之间的约束;输入与所述悬架系统相适应的所述材料类型与参数,得到所述悬架系统的有限元模型。

86.进一步的,所述建立单元110中,所述网格的尺寸为2mm~3mm。

87.进一步的,所述第一获取模块100还包括:

88.获取单元111,用于根据各个所述位置点的工作特性,确定各个所述位置点需要加载的工况,分别在有限元模型内施加所述工况,以获取所述悬架系统中各个所述位置点的所述主应变值。

89.进一步的,所述确定模块200具体用于:

90.根据各个所述位置点的工作特性,确定各个所述位置点需要的所述主应变值,分别将所述主应变值与所述预设域值比较,并将所述主应变值处于所述预设域值范围内的所述位置点确定为目标位置。

91.进一步的,所述第一获取模块100中,所述主应变值为扭转应变值、拉压应变值中的至少一个。

92.进一步的,所述获取单元111中,所述工况为对所述位置点加载位移。

93.综上,本发明通过对悬架系统进行建模、应变分析得到主应变值,根据预设域值确定目标位置,利用台架系统对目标位置进行测试,通过测出的实际应变值与标准值进行比较,判断悬架系统是否合格,因为通过建模分析出的目标位置都是进行预先筛选的,都是台架测试时的精准位置,在进行测试时,只要对取样的目标位置进行测试和比较就能完成悬架系统的测试,提高了悬架系统测试的效率。

94.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

95.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1