一种基于工业互联网的燃煤锅炉受热面深度故障预警系统的制作方法

1.本发明涉及工业互联网技术领域,尤其涉及一种基于工业互联网的燃煤锅炉受热面深度故障预警系统。

背景技术:

2.工业互联网是新一代信息通信技术与工业经济深度融合的新型基础设施、应用模式和工业生态,通过对人、机、物、系统等的全面连接,构建起覆盖全产业链、全价值链的全新制造和服务体系,为工业乃至产业数字化、网络化、智能化发展提供了实现途径,是第四次工业革命的重要基石。工业互联网不是互联网在工业的简单应用,而是具有更为丰富的内涵和外延。它以网络为基础、平台为中枢、数据为要素、安全为保障,既是工业数字化、网络化、智能化转型的基础设施,也是互联网、大数据、人工智能与实体经济深度融合的应用模式,同时也是一种新业态、新产业,将重塑企业形态、供应链和产业链。当前,工业互联网融合应用向国民经济重点行业广泛拓展,形成平台化设计、智能化制造、网络化协同、个性化定制、服务化延伸、数字化管理六大新模式,赋能、赋智、赋值作用不断显现,有力的促进了实体经济提质、增效、降本、绿色、安全发展。

3.在火电厂当中,炉管长期处于高温高压的恶劣工作环境当中,炉管的劣化问题十分严重;炉管的劣化极大的减短了炉管的使用寿命,并且使炉管存在潜在的爆管泄露的风险,是火电锅炉安全运行的主要威胁之一,为此我们提出一种基于工业互联网的燃煤锅炉受热面深度故障预警系统来解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种基于工业互联网的燃煤锅炉受热面深度故障预警系统。

5.为了实现上述目的,本发明采用了如下技术方案:

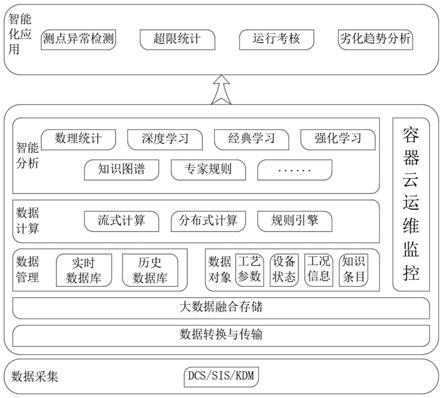

6.一种基于工业互联网的燃煤锅炉受热面深度故障预警系统,包括数据采集、数据转换与传输、大数据融合存储、数据管理、数据对象、数据计算、智能分析和智能化应用;

7.所述数据采集通过dcs/sis/kdm接口获取电厂设备的各类数据;

8.所述数据转换与传输模块将所述数据采集采集到的各类设备数据传递到监控平台的数据存储模块、业务模块及展示模块等;

9.所述大数据融合存储对结构化和非结构化数据进行存储;

10.所述数据管理按照不同设备监控数据的业务将不同的数据归类到不同的数据库中进行有效管理;

11.所述数据对象对工艺参数、设备状态、工况信息和知识条目进行记录显示;

12.所述数据计算通过大数据引擎为设备诊断健康预测进行大数据计算,并按照业务的智能分析需求通过不同的计算模块对数据进行计算和梳理;

13.所述智能分析运用各类人工智能、机器学习的算法为智能监控平台设备诊断等业

务进行智能分析;

14.所述智能化应用主要功能包括测点异常检测、超限统计、运行考核和劣化趋势分析。

15.优选地,所述数据采集实时采集电厂所有设备的各类数据,并将设备全生命周期的历史数据完整保留,以数据共享的方式为其他服务发送数据,所述数据采集主要负责从kdm系统中获取设备的各类数据。

16.优选地,所述数据转换与传输通过tcp/ip协议将设备状态信息和工况信息进行过滤和清洗等预处理后在网络上进行高速传输。

17.优选地,所述数据管理对实时数据、模型分析结果、历史热点数据和模型及知识等数据进行存储,所述数据管理包括实时数据库和历史数据库;

18.所述实时数据库保存实时传输的各测点数据;所述历史数据库保存各测点历史数据。

19.优选地,所述智能分析采用不同的智能分析算法对故障监测、诊断、预测等提供智能分析能力,所述智能分析的算法初始化之后便可以被其他程序所使用,初始化阶段分为四个步骤:数据预处理、特征提取、模型训练及算法部署。

20.优选地,所述历史数据库根据数据存储现状,结合设备数据特点,采用热点数据缓存和预读技术将历史数据存储在redis所述历史数据库中只保留最近一段时间的历史数据和其他历史热点数据;

21.热点数据缓存将热点数据存入缓存,将热点数据存入redis分布式数据库,计算或者应用服务器从热点数据库中获取热点数据,对于该数据库中没有的数据,直接通过kdm数据中心数据共享api获取数据;

22.预读技术,是一种预判计算程序或者应用未来所需要的数据,并将这些数据提前读取出来并缓存。

23.优选地,所述数据预处理是通过将数据处理为所需要的格式、分布类型,来满足智能分析的算法的要求;

24.所述特征提取是将经过预处理的数据进行处理从中抽取出智能分析所需要的数据,同时还对数据做平滑处理;

25.所述算法训练按照要训练的数据驱动模型生成数据数据库查询条件,查询数据库服务器从而读取存储在数据仓库的设备状态数据,并生成数据转换、特征提取等数据计算任务,数据计算任务计算的结果作为数据驱动模型的训练数据,输入到智能计算服务器中,由智能计算服务器调用各类智能算法对设备状态进行数据驱动建模;

26.所述算法部署从数据库中获取已经训练好并且存储在数据库中的数据驱动模型,智能分析服务器装载数据驱动模型,并对模型进行必要的初始化工作,智能分析服务器调用webservice服务器提供的接口,将数据驱动模型提供的功能对外发布为restfulwebservice的形式。

27.优选地,通过所述智能分析并结合所述数据对象进行无监督学习并建立锅炉壁温智能分析模型,新的数据到来后,使用该模型对新的数据进行分类,并通过所述智能化应用深度捕捉炉管温度测点在时间上的异常波动和与周边炉管测点的温度相关性的变化,建立劣化炉管评价标准模型。

28.优选地,所述锅炉壁温智能分析模型的算法如下:

29.管壁金属温度计算公式:

30.外壁温度计算公式:

31.式中:t

q

为计算点管内温度;β为管外径与内径之比;μ为散热系数;δ为管壁厚度;q为计算点管子吸收热负荷;λ为管壁金属的导热系数;α2为蒸汽侧的放热系数;

32.管子吸热负荷计算公式为:

33.式中:θ为计算点烟气温度;α1为计算点烟气侧对流放热系数;α3为计算点烟气辐射放热系数;ε为计算点管子的污染系数。

34.优选地,所述劣化炉管评价标准模型流程如下:读取测点信息文件,获取需要计算、检测的测点列表,将测点分组;对每组测点从 kdm中进行历史数据抽取,抽取当前时间段数据;异步调用算法程序主函数。

35.相比现有技术,本发明的有益效果为:

36.1、本发明通过智能算法建立炉管温度与锅炉工况的关联关系数据模型以及炉管间温度与位置的数据模型,达到对炉管的温度进行实时分析和历史变化分析,给出问题原因及提前预警,运行中可及时调整运行方式,改善或延缓故障发展趋势,通过对相邻管屏壁温数据的比较分析,对壁温历史数据的变化分析,建立炉管温度和受热面运行工况安全性评价的数据模型,对管壁安全性进行排序评价,在机组调停、检修中可针对潜在风险进行预防性消缺,大大有利于减少锅炉四管泄漏风险,提高机组安全连续运行能力。

37.2、本发明通过对电厂发电机组中工况与炉管温度的综合分析,研发了基于时间序列机器学习的炉管劣化的针对性算法模型;并能够识别机组的工作状态,排除因为机组启停的数据波动而造成的炉管劣化模型误报的情况,运用大数据挖掘技术,深度捕捉炉管温度数据在时间上的异常波动和与周边炉管温度相关性的变化,建立劣化炉管评价标准模型,实现了炉管受热状态全生命周期状态监测;模型随着运行自动在线更新,免维护;减小启机工作量和安全事故压力。

附图说明

38.图1为本发明提出的一种基于工业互联网的燃煤锅炉受热面深度故障预警系统的系统总体框架示意图;

39.图2为本发明提出的一种基于工业互联网的燃煤锅炉受热面深度故障预警系统的历史数据存储架构图;

40.图3为本发明提出的一种基于工业互联网的燃煤锅炉受热面深度故障预警系统的劣化炉管评价标准模型工作流程图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

42.参照图1

‑

2,一种基于工业互联网的燃煤锅炉受热面深度故障预警系统,包括数据采集、数据转换与传输、大数据融合存储、数据管理、数据对象、数据计算、智能分析和智能化应用;

43.数据采集通过dcs/sis/kdm接口获取电厂设备的各类数据;

44.数据转换与传输模块将数据采集采集到的各类设备数据传递到监控平台的数据存储模块、业务模块及展示模块等;

45.大数据融合存储对结构化和非结构化数据进行存储;

46.数据管理按照不同设备监控数据的业务将不同的数据归类到不同的数据库中进行有效管理;

47.数据对象对工艺参数、设备状态、工况信息和知识条目进行记录显示;

48.数据计算通过大数据引擎为设备诊断健康预测进行大数据计算,并按照业务的智能分析需求通过不同的计算模块对数据进行计算和梳理;

49.智能分析运用各类人工智能、机器学习的算法为智能监控平台设备诊断等业务进行智能分析;

50.智能化应用主要功能包括测点异常检测、超限统计、运行考核和劣化趋势分析。

51.其中,数据采集实时采集电厂所有设备的各类数据,并将设备全生命周期的历史数据完整保留,以数据共享的方式为其他服务发送数据,数据采集主要负责从kdm系统中获取设备的各类数据。

52.其中,数据转换与传输通过tcp/ip协议将设备状态信息和工况信息进行过滤和清洗等预处理后在网络上进行高速传输。

53.其中,数据管理对实时数据、模型分析结果、历史热点数据和模型及知识等数据进行存储,数据管理包括实时数据库和历史数据库;

54.实时数据库保存实时传输的各测点数据;历史数据库保存各测点历史数据。

55.其中,智能分析采用不同的智能分析算法对故障监测、诊断、预测等提供智能分析能力,智能分析的算法初始化之后便可以被其他程序所使用,初始化阶段分为四个步骤:数据预处理、特征提取、模型训练及算法部署。

56.其中,历史数据库根据数据存储现状,结合设备数据特点,采用热点数据缓存和预读技术将历史数据存储在redis历史数据库中只保留最近一段时间的历史数据和其他历史热点数据;

57.热点数据缓存将热点数据存入缓存,将热点数据存入redis分布式数据库,计算或者应用服务器从热点数据库中获取热点数据,对于该数据库中没有的数据,直接通过kdm数据中心数据共享api获取数据;

58.预读技术,是一种预判计算程序或者应用未来所需要的数据,并将这些数据提前读取出来并缓存。

59.其中,数据预处理是通过将数据处理为所需要的格式、分布类型,来满足智能分析的算法的要求;

60.特征提取是将经过预处理的数据进行处理从中抽取出智能分析所需要的数据,同时还对数据做平滑处理;

61.算法训练按照要训练的数据驱动模型生成数据数据库查询条件,查询数据库服务器从而读取存储在数据仓库的设备状态数据,并生成数据转换、特征提取等数据计算任务,数据计算任务计算的结果作为数据驱动模型的训练数据,输入到智能计算服务器中,由智能计算服务器调用各类智能算法对设备状态进行数据驱动建模;

62.算法部署从数据库中获取已经训练好并且存储在数据库中的数据驱动模型,智能分析服务器装载数据驱动模型,并对模型进行必要的初始化工作,智能分析服务器调用webservice服务器提供的接口,将数据驱动模型提供的功能对外发布为restfulwebservice的形式。

63.其中,通过智能分析并结合数据对象进行无监督学习并建立锅炉壁温智能分析模型,新的数据到来后,使用该模型对新的数据进行分类,并通过智能化应用深度捕捉炉管温度测点在时间上的异常波动和与周边炉管测点的温度相关性的变化,建立劣化炉管评价标准模型。

64.其中,锅炉壁温智能分析模型的算法如下:

65.管壁金属温度计算公式:

66.外壁温度计算公式:

67.式中:t

q

为计算点管内温度;β为管外径与内径之比;μ为散热系数;δ为管壁厚度;q为计算点管子吸收热负荷;λ为管壁金属的导热系数;α2为蒸汽侧的放热系数;

68.管子吸热负荷计算公式为:

69.式中:θ为计算点烟气温度;α1为计算点烟气侧对流放热系数;α3为计算点烟气辐射放热系数;ε为计算点管子的污染系数。

70.其中,劣化炉管评价标准模型流程如下:读取测点信息文件,获取需要计算、检测的测点列表,将测点分组;对每组测点从kdm中进行历史数据抽取,抽取当前时间段数据;异步调用算法程序主函数。

71.参照图3,劣化炉管评价标准模型工作时,首先读取测点信息文件,获取需要计算、检测的测点列表,将测点分组;对每组测点从kdm中进行历史数据抽取,抽取当前时间段数据;异步调用算法程序主函数;

72.然后对机组工作状态和测点异常状态进行判断,如果存在异常,则返回false,跳出算法程序;加载测点对应的预测模型;对齐温度测点数据和机组负荷数据;使用岭回归模型,计算测点劣化状态:

73.1)使用polynomialfeatures对负荷数据进行处理,得到特征项;

74.2)基于岭回归预测模型,得到测点温度预测值;

75.3)算法模型判断测点是否存在劣化;

76.如果模型判断测点存在劣化,则对模型信息文件pkl进行更新,将当前窗口时间段放入其中;并更新当前测点预测模型;按照数据库格式要求,生成报警信息,并返回结果到接口程序;

77.如果模型判断测点由劣化状态更新为正常状态(发生检修),则对模型信息文件pkl进行更新,将当前窗口时间段放入其中;并更新当前测点预测模型;

78.如果模型判断测点不存在劣化,则返回false;

79.在接口程序当中,如果劣化算法程序返回的结果存在炉管劣化报警信息,则将格式化的报警信息推送至kafka;

80.基于炉管劣化报警信息中的基准模型时间和当前窗口时间,获取基准时间的测点数据和当前窗口的数据,并在这个函数中实现了温度、负荷数据对齐(按照前端要求);

81.将上个步骤获取的测点数据推送至后台。

82.完成所有计算任务后,接口程序等待定时任务:主函数定时重新执行。

83.锅炉壁温智能分析模型工作流程如下:

84.1)通过关键测点的温度变化,标定各个时间的工况情况;

85.2)结合工况信息,分析历史上不同工况下每个测点温度的分布情况(最高点,最低点,百分位数等),并据此设定温度绝对值的阈值,新的数据超过阈值则报警;

86.3)结合工况信息,分析历史上不同工况下同屏同时刻所有管温度的分布(标准差,极差等),并据此设定阈值,新的数据超过阈值则报警;

87.4)结合工况信息,分析历史上不同工况下各屏测点温度的变化率分布情况(最高点,最低点,分位数等),并据此设定温度变化率的阈值,新的数据超过阈值则报警;

88.5)针对某测点某时刻的温度,使用同屏同时刻其他管测点的温度对其建模,新的数据到来后,通过模型得到预测值,并与真实值进行比较,差异较大则报警;

89.6)针对某测点某时刻的温度,使用该测点前若干时刻的温度对其建模,新的数据到来后,通过模型得到预测值,并与真实值进行比较,差异较大则报警;

90.7)结合工况信息,使用某屏内所有测点同时刻的温度,进行无监督学习并建模,新的数据到来后,使用该模型对新的数据进行分类(正常/异常);

91.8)针对某测点的温度,使用滑动窗口截取一段数据,使用深度学习中的autoencoder技术进行自编码

‑

解码学习,新的数据到来后,通过同样的自编码

‑

解码,如果得到的数据与原数据相差较大,则报警;

92.9)根据故障记录,给数据打标签,然后使用随机森林、svm、 xgboost等有监督算法进行分类模型的训练,新的数据到来后,用模型对其进行分类。

93.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

94.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,

除非另有明确具体的限定。

95.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1