模具强脱时零件受力变形分析方法、电子设备及存储介质与流程

1.本发明涉及汽车相关技术领域,特别是一种模具强脱时零件受力变形分析方法、电子设备及存储介质。

背景技术:

2.注塑件经常有局部特征倒扣导致无法正常脱模的情况,一般情况下采用斜顶滑块之类的模具结构来解决,但有时候在斜顶滑块之类的模具结构无法布置的情况下,如果倒扣的角度在一个合适的范围内,模具会采用强脱的办法。也就是在零件无法脱模的特征区域相应的模具位置设计拉钩,先用拉钩将零件向外拉,拉到倒扣特征与模具完全错开的位置,再将零件顶出。该方法应用的限制是特征的倒扣量不能太大,否则拉钩往外拉太多容易导致零件产生应力集中而产生白印甚至局部断裂。

3.以汽车内饰件举例,不拆分骨架的副仪表板本体上会有很多倒扣特征。汽车副仪表板一般用6个螺钉固定到车身中通道地板的铁支架上,为了保持美观每个螺钉点在副仪表板上都是一个倒扣的凹坑结构,通常都采用强脱的方法。现有的强脱可行性分析都是基于模具厂的经验,一般以强脱时向外拉的面绕顶点旋转不能超过多少角度为标准,没有充分的理论分析。实际工作中遇到一种比较特殊的情况是,车身支架作为汽车架构件,同平台的不同车型通常会选择共用车身支架。如果上一个车型的副仪表板全配带扶手,z向高度比较高且拆分后面板,则副仪表板后端的螺钉点会布置的相对高一点,有利于副仪表板的模态;而后续车型可能需要增加低配的副仪表板,不带扶手,高度较低,且因为成本限制也不能拆分后面板,这时副仪表板后端螺钉凹坑特征的强脱情况就更复杂了。模具上需要将副仪表板两侧的侧板向外拉进行强脱,而因为没有拆分后面板,这时相当于是三面包围结构,向外拉侧板会更容易产生局部应力集中导致白印,甚至拉裂、拉断。螺钉点越高,距离后端越近,问题越严重。现有技术的经验判断只能应用于对某个局部单个方向的判断,如果涉及到这种三面包围的结构,即两个方向同时强脱,现有技术的分析方法就完全失效了。

技术实现要素:

4.基于此,有必要针对现有技术的技术问题,提供一种模具强脱时零件受力变形分析方法、电子设备及存储介质。

5.本发明提供一种模具强脱时零件受力变形分析方法,包括:

6.建立虚拟仿真模型,所述虚拟仿真模型包括用于模拟零件的零件虚拟仿真模型以及用于模拟脱模工装的脱模工装虚拟仿真模型,所述脱模工装用于对所述零件执行强脱操作,所述零件虚拟仿真模型采用脱模温度下零件的材料参数仿真得到;

7.执行所述脱模工装仿真模型对所述零件虚拟仿真模型的强脱仿真操作;

8.获取零件虚拟仿真模型执行所述强脱仿真操作后的变形参数,根据所述变形参数判断所述零件执行强脱操作是否有塑性变形风险。

9.进一步地,所述执行所述脱模工装仿真模型对所述零件虚拟仿真模型的强脱仿真

操作,具体包括:

10.确定脱模工装仿真模型与所述零件虚拟仿真模型的连接位置;

11.确定脱模工装仿真模型的脱模工装仿真行程;

12.控制所述脱模工装仿真模型在所述连接位置,拉动所述零件虚拟仿真模型移动所述脱模工装仿真行程。

13.更进一步地,所述确定脱模工装仿真模型的脱模工装仿真行程,具体包括:

14.获取执行强脱操作时,脱模工装对零件向外拉的位移;

15.根据所述位移确定脱模工装仿真模型的脱模工装仿真行程。

16.进一步地,所述获取零件虚拟仿真模型执行所述强脱仿真操作后的变形参数,具体包括:

17.获取零件虚拟仿真模型执行所述强脱仿真操作后,预设关注区域的变形参数。

18.更进一步地,所述变形参数包括预设关注区域的应变。

19.再进一步地,所述根据所述变形参数判断所述零件执行强脱操作是否有塑性变形风险,具体包括:

20.如果所述预设关注区域的应变小于预设应变阈值,则判断无塑性变形风险,否则判断有塑性变形风险。

21.更进一步地,所述变形参数包括预设关注区域的应力。

22.再进一步地,所述根据所述变形参数判断所述零件执行强脱操作是否有塑性变形风险,具体包括:

23.如果所述预设关注区域的应力小于预设应力阈值,则判断无塑性变形风险,否则判断有塑性变形风险。

24.本发明提供一种电子设备,包括:

25.至少一个处理器;以及,

26.与至少一个所述处理器通信连接的存储器;其中,

27.所述存储器存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够执行如前所述的模具强脱时零件受力变形分析方法。

28.本发明提供一种存储介质,所述存储介质存储计算机指令,当计算机执行所述计算机指令时,用于执行如前所述的模具强脱时零件受力变形分析方法的所有步骤。

29.本发明采用了脱模温度时零件的材料参数进行放置,从而提高零件仿真模型的准确度。通过对零件及脱模工装进行仿真,对脱模工装执行强脱操作进行仿真,从而通过仿真结果判断零件执行强脱操作是否有塑性变形风险。本发明可以在数据设计阶段对模具强脱可行性进行有依据的判断,突破了现有的仅凭经验判断单方向强脱可行性的不足。并且可以对整个零件的强脱情况进行整体分析,突破了传统判断方法的局部性、片面性。还可以验证新方案的有效性,对设计做出有效的指导,形成问题的闭环处理。

附图说明

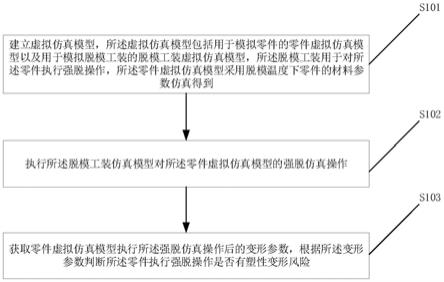

30.图1为本发明一种模具强脱时零件受力变形分析方法的工作流程图;

31.图2为本发明一实施例中一种模具强脱时零件受力变形分析方法的工作流程图;

32.图3为本发明最佳实施例一种模具强脱时零件受力变形分析方法的工作流程图;

33.图4为本发明一种电子设备的硬件结构示意图。

具体实施方式

34.下面结合附图来进一步说明本发明的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

35.实施例一

36.如图1所示为本发明一种模具强脱时零件受力变形分析方法的工作流程图,包括:

37.步骤s101,建立虚拟仿真模型,所述虚拟仿真模型包括用于模拟零件的零件虚拟仿真模型以及用于模拟脱模工装的脱模工装虚拟仿真模型,所述脱模工装用于对所述零件执行强脱操作,所述零件虚拟仿真模型采用脱模温度下零件的材料参数仿真得到;

38.步骤s102,执行所述脱模工装仿真模型对所述零件虚拟仿真模型的强脱仿真操作;

39.步骤s103,获取零件虚拟仿真模型执行所述强脱仿真操作后的变形参数,根据所述变形参数判断所述零件执行强脱操作是否有塑性变形风险。

40.具体来说,执行步骤s101,建立虚拟仿真模型,具体可以在计算机辅助工程(computer aided engineering,cae)中建立模拟零件的零件虚拟仿真模型以及用于模拟脱模工装的脱模工装虚拟仿真模型。脱模工装用于对零件执行强脱操作。强脱操作指的是通过脱模工装将零件向外拉,拉到零件的倒扣特征与模具完全错开的位置。脱模工装可以为拉钩。因为需要模拟分析的是脱模温度下的失效风险,因此在建立零件仿真模型时,采用脱模温度下零件的材料参数仿真。材料参数包括但不限于材料密度、泊松比、弹性模量、屈服应变等。

41.然后步骤s102执行强脱仿真操作,即在cae中仿真通过脱模工装仿真模型将零件仿真模型向外拉,拉到零件仿真模型的倒扣特征至预设强脱位置。

42.然后执行步骤s103,在cae中,获取零件虚拟仿真模型的变形参数,根据变形参数,判断是否有塑性变形风险。

43.本发明采用了脱模温度时零件的材料参数进行放置,从而提高零件仿真模型的准确度。通过对零件及脱模工装进行仿真,对脱模工装执行强脱操作进行仿真,从而通过仿真结果判断零件执行强脱操作是否有塑性变形风险。本发明可以在数据设计阶段对模具强脱可行性进行有依据的判断,突破了现有的仅凭经验判断单方向强脱可行性的不足。并且可以对整个零件的强脱情况进行整体分析,突破了传统判断方法的局部性、片面性。还可以验证新方案的有效性,对设计做出有效的指导,形成问题的闭环处理。

44.实施例二

45.如图2所示为本发明一实施例中一种模具强脱时零件受力变形分析方法的工作流程图,包括:

46.步骤s201,建立虚拟仿真模型,所述虚拟仿真模型包括用于模拟零件的零件虚拟仿真模型以及用于模拟脱模工装的脱模工装虚拟仿真模型,所述脱模工装用于对所述零件执行强脱操作,所述零件虚拟仿真模型采用脱模温度下零件的材料参数仿真得到。

47.步骤s202,确定脱模工装仿真模型与所述零件虚拟仿真模型的连接位置。

48.步骤s203,确定脱模工装仿真模型的脱模工装仿真行程。

49.在其中一个实施例中,所述确定脱模工装仿真模型的脱模工装仿真行程,具体包括:

50.获取执行强脱操作时,脱模工装对零件向外拉的位移;

51.根据所述位移确定脱模工装仿真模型的脱模工装仿真行程。

52.步骤s204,控制所述脱模工装仿真模型在所述连接位置,拉动所述零件虚拟仿真模型移动所述脱模工装仿真行程。

53.步骤s205,获取零件虚拟仿真模型执行所述强脱仿真操作后,预设关注区域的变形参数,根据所述变形参数判断所述零件执行强脱操作是否有塑性变形风险。

54.在其中一个实施例中,所述变形参数包括预设关注区域的应变。

55.在其中一个实施例中,所述根据所述变形参数判断所述零件执行强脱操作是否有塑性变形风险,具体包括:

56.如果所述预设关注区域的应变小于预设应变阈值,则判断无塑性变形风险,否则判断有塑性变形风险。

57.在其中一个实施例中,所述变形参数包括预设关注区域的应力。

58.在其中一个实施例中,所述根据所述变形参数判断所述零件执行强脱操作是否有塑性变形风险,具体包括:

59.如果所述预设关注区域的应力小于预设应力阈值,则判断无塑性变形风险,否则判断有塑性变形风险。

60.具体来说,本实施例优选针对的零件为:有倒扣特征、无法布置斜顶滑块之类的模具结构、需要强脱的注塑件。对注塑件的制造可行性进行分析。汽车零件中比较典型的是没有拆分独立骨架、需要局部强脱的副仪表板,采用虚拟分析的方法分析副仪表板在模具中强脱时的受力变形情况,判段零件有没有因强脱过程中受力过大产生白印或断裂的风险。在项目早期数据设计阶段、模具开模之前识别出该类问题可以避免后期比较被动的工程更改以及产生的修模费用。本实施例并不局限于副仪表板的可行性分析,所有注塑零件需要强脱的情况都可以采纳该方法。脱模工装优选为拉钩。

61.本实施例采用cae虚拟分析受力情况。与普通cae分析受力情况不同的点在于,步骤s201中,建立虚拟仿真模型输入的材料相关性能参数是要在脱模温度下的,而不是常温下的材料参数。因为需要模拟分析的是脱模温度下的失效风险,本工况中材料在脱模温度下的密度为1.01e-6kg/mm^3,泊松比为0.4,弹性模量约为650mpa,屈服应变约为2.0%,同时需要引用非线性段的应力应变曲线。

62.然后,在步骤s202中,确定脱模工装仿真模型与所述零件虚拟仿真模型的连接位置,连接位置优选为脱模工装对零件执行强脱操作时所拉动的倒扣特征在零件虚拟仿真模型中的对应位置。

63.然后,步骤s203确定脱模工装仿真行程。具体为向cae中输入强脱时脱模工装对零件向外拉的位移。该位移则为脱模工装仿真模型在执行强脱仿真操作时的行程。基于该行程,执行步骤s204,控制脱模工装仿真模型在所述连接位置,拉动所述零件虚拟仿真模型移动所述脱模工装仿真行程。在步骤s205中,得到cae输出的零件在该位移情况下的应变或应

力。优选地,通过判断应变是否超过材料的屈服极限来判断最终结果,材料的屈服极限即为预设应变阈值。如果超过了材料的屈服极限,零件就有产生白印或断裂的风险,需要采取相应措施做调整,比如更改零件结构等。根据cae分析结果制定调整方案,然后可以重新执行上述步骤,在cae中分析验证,分析出来如果应变低于材料的屈服极限,说明更改有效。可以适当放一些安全余量以容纳实际生产中的噪音。另外,也可以判断应力是否超过预设应力阈值,来判断是否有塑性变形风险。具体的应力阈值根据材料的屈服极限确定。

64.本实施例采用了脱模温度时零件的材料参数进行放置,从而提高零件仿真模型的准确度。另外,强脱仿真操作与实际的强脱操作的位置以及位移一致,提高了对强脱操作放置的准确度。通过对零件及脱模工装进行仿真,对脱模工装执行强脱操作进行仿真,从而通过仿真结果判断零件执行强脱操作是否有塑性变形风险。本实施例可以在数据设计阶段对模具强脱可行性进行有依据的判断,突破了现有的仅凭经验判断单方向强脱可行性的不足。并且可以对整个零件的强脱情况进行整体分析,突破了传统判断方法的局部性、片面性。还可以验证新方案的有效性,对设计做出有效的指导,形成问题的闭环处理。

65.如图3所示为本发明最佳实施例一种模具强脱时零件受力变形分析方法的工作流程图,包括:

66.步骤s301,确定脱模工装位置;

67.步骤s302,cae试算确定工装行程;

68.步骤s303,cae仿真强脱时工装运动;

69.步骤s304,确认凸台位移及关注区域塑性变形;

70.步骤s305,如果通过,则结束,否则更改结构。

71.本实施例的cae分析方法在副仪表板设计过程中实际应用,在设计早期判断模具强脱是否可行。

72.本实施例可以在数据设计阶段对模具强脱可行性进行有依据的判断,突破了现有技术的仅凭经验判断单方向强脱可行性的不足。并且可以对整个零件的强脱情况进行整体分析,突破了现有技术判断方法的局部性、片面性。还可以验证新方案的有效性,对设计做出有效的指导,形成问题的闭环处理。

73.实施例三

74.如图4所示为本发明一种电子设备的硬件结构示意图,包括:

75.至少一个处理器401;以及,

76.与至少一个所述处理器401通信连接的存储器402;其中,

77.所述存储器402存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够执行如前所述的模具强脱时零件受力变形分析方法。

78.图4中以一个处理器401为例。

79.电子设备还可以包括:输入装置403和显示装置404。

80.处理器401、存储器402、输入装置403及显示装置404可以通过总线或者其他方式连接,图中以通过总线连接为例。

81.存储器402作为一种非易失性计算机可读存储介质,可用于存储非易失性软件程序、非易失性计算机可执行程序以及模块,如本技术实施例中的模具强脱时零件受力变形

分析方法对应的程序指令/模块,例如,图1所示的方法流程。处理器401通过运行存储在存储器402中的非易失性软件程序、指令以及模块,从而执行各种功能应用以及数据处理,即实现上述实施例中的模具强脱时零件受力变形分析方法。

82.存储器402可以包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需要的应用程序;存储数据区可存储根据模具强脱时零件受力变形分析方法的使用所创建的数据等。此外,存储器402可以包括高速随机存取存储器,还可以包括非易失性存储器,例如至少一个磁盘存储器件、闪存器件、或其他非易失性固态存储器件。在一些实施例中,存储器402可选包括相对于处理器401远程设置的存储器,这些远程存储器可以通过网络连接至执行模具强脱时零件受力变形分析方法的装置。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

83.输入装置403可接收输入的用户点击,以及产生与模具强脱时零件受力变形分析方法的用户设置以及功能控制有关的信号输入。显示装置404可包括显示屏等显示设备。

84.在所述一个或者多个模块存储在所述存储器402中,当被所述一个或者多个处理器401运行时,执行上述任意方法实施例中的模具强脱时零件受力变形分析方法。

85.本发明采用了脱模温度时零件的材料参数进行放置,从而提高零件仿真模型的准确度。通过对零件及脱模工装进行仿真,对脱模工装执行强脱操作进行仿真,从而通过仿真结果判断零件执行强脱操作是否有塑性变形风险。本发明可以在数据设计阶段对模具强脱可行性进行有依据的判断,突破了现有的仅凭经验判断单方向强脱可行性的不足。并且可以对整个零件的强脱情况进行整体分析,突破了传统判断方法的局部性、片面性。还可以验证新方案的有效性,对设计做出有效的指导,形成问题的闭环处理。

86.本发明一实施例提供一种存储介质,所述存储介质存储计算机指令,当计算机执行所述计算机指令时,用于执行如前所述的模具强脱时零件受力变形分析方法的所有步骤。

87.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1