一种铝合金铸件无模成型铸造用成品质检管控系统的制作方法

1.本发明属于无模成型领域,涉及铝合金铸件成品质量分析技术,具体是一种铝合金铸件无模成型铸造用成品质检管控系统。

背景技术:

2.公开号为cn111408690a的专利公开了一种高性能铝合金铸件无模成型铸造方法,所述的方法包括应用3d打印技术快速制造壳型,采用v法造型方式进行埋箱填实,再采用低压工艺进行浇注;根据本发明提供的实施方案,解决了传统的铸造工艺很难实现的复杂大型金属构件以及小批量的个性化产品的精密铸造,实现近净成型技术,极大提升了铸件的产品质量,改善了生产制造环境,减小了劳动强度,基本可以实现绿色铸造;且本发明提供的工艺技术能够让产品实现结构更加复杂化、性能更优越化、品质更精细化、制造更高效化、性价更合理化,具备较好的应用前景。

3.但是,在该无模成型铸造方法中,对产出的产品质量如何进行把控,该技术中无法体现,如何通过自动化的程序抽样对产品进行检查,并根据检查结果给出不同意见,无法实现;因此需要一种新的补充解决方案,基于此,现提供一种解决方案。

技术实现要素:

4.本发明的目的在于提供一种铝合金铸件无模成型铸造用成品质检管控系统。

5.本发明的目的可以通过以下技术方案实现:

6.一种铝合金铸件无模成型铸造用成品质检管控系统,

7.包括处理器和基础特征库;处理器用于将产品标模、成品组件bi、要性散件和常规散件传输到基础特征库内进行实时存储;

8.成型比对单元;成型比对单元与基础特征库通信连接;成型比对单元用于对成品进行生产分析,生产分析具体方式为:

9.获取成品的成品模型,并依据获取到成品组件的原理获取到其内的成品散件,同步获取到所有的支部构件,将支部构件标记为实时支部构件;

10.获取到基础特征库内的成品组件及其对应的要性散件和常规散件;

11.将所有的实时支部构件与对应的要性散件和常规散件进行比对获取到差异面积,此处的差异面积指代为实时支部构件与对应要性散件和常规散件转化为某一面的视图后,获取到对应视图中实时支部构件与标准的要性散件和常规散件中最大的差异面积;

12.将与要性散件的差异面积标记为要性差异面积,与常规散件的差异面积标记为常规差异面积;

13.对所有的要性差异面积求和,得到要性总差;对所有的常规差异面积求和得到常规总差;利用公式计算评价差值,具体公式为:

14.评价差值=0.61*要性总差+0.39*常规总差;

15.当评价差值超过x2时,将该产品标记失败产品;

16.还包括数据整理单元;成型比对单元用于将失败产品传输到处理器,处理器用于对失败产品打上时间戳后传输到数据整理单元;

17.数据整理单元用于对带有时间戳的失败产品进行铸造分析,铸造分析具体过程为:

18.获取到所有的带有时间戳的失败产品;

19.根据时间戳获取到失败产品的产样频率,该产样频率即为截止到当下的总失败产品个数除以总时间;当产样频率超过预设频率且失败产品个数超过x4个时,产生停止信号;

20.根据时间戳,当连续出现x4个失败产品时,产生停止信号;x4为预设数值。

21.进一步地,还包括

22.初相扫描单元,初相扫描单元用于对用户选定的标准产品进行扫描,获取得到产品标模及其内部的成品组件bi;

23.自动成型单元,自动成型单元用于将产品标模传输到模型分析单元,所述模型分析单元用于对产品标模进行分析,得到所有支部构件的散分值;

24.模型分析单元,模型分析单元用于将产品标模、支部构件及其对应的散分值传输到处理器;所述处理器用于对产品标模、支部构件及其对应的散分值进行要素标定,根据散分值将支部构件确定为要性散件和常规散件。

25.进一步地,对标准产品的扫描方式如下:

26.步骤一:采用三维扫描仪对标准产品进行六视图获取,具体获取要求如下:

27.通过调整三维扫描仪设定好最佳扫描位置,保证能够获取到清晰的产品图片,将该位置距离产品的距离标定为固摄距离;

28.以固摄距离获取到标准产品的六视图;

29.步骤二:获取到六视图;

30.所述初相扫描单元用于将六视图传输到自动成型单元,所述自动成型单元用于结合初相扫描单元用于模型初建,模型初建具体步骤为:

31.步骤1):自动换算到图片与产品的实际兑换比例,此处通过任一视图的任一实测长度和像素点之间的比例得到;

32.步骤2):进行参照获取,参照获取的具体方法为:

33.获取到标准产品的立体图组,具体立体图组获取要求如下:

34.将标准产品竖直放置;

35.以球的形状包围,之后将球形划分为四个等分部分;

36.从每个等分部分的中心位置对产品进行立体图拍摄,得到四个立体图标记为立体图组;

37.步骤3):对标准产品进行部件划分,得到组成部件bi及其对应的散部图片组ti,ti与bi一一对应;

38.步骤4):之后按照散部图片组对六视图的部件进行对应,具体对应过程为:

39.进行图片比对,任选一视图,将该视图与散部图片组进行比对,当比对到与任一散部图片组的重复比例超过x1时,自动将其对应认定;x1为预设值;

40.当存在超过x1的图片部件超过两处或没有时,自动取最高的标记为对应部件;

41.得到若干个散部图片在六视图中的对应位置,将一个个单独部件标记为成品组

件,各个成品组件在六视图中一一对应;

42.步骤5):之后按照兑换比例,测算到六个视图中的每个成品组件的实际尺寸;按照实际尺寸建立模型;得到产品标模。

43.进一步地,步骤3)中对标准产品进行部件划分的具体方式为:

44.获取到标准产品的正视图,正视图保证标准产品的所在面的面积为最大一面;

45.建立一个正方形,保证刚好将标准产品的正视图全面包围;之后对正方形按照预设面积进行等分;

46.将等分后的面积穿透对应的标准产品,将其划分为一个个对应的组成部件,并对应打上部件标记bi,i=1...n;

47.之后获取到各个部件所在位置处的立体图照片,标记为对应的散部图片组ti,i=1...n;且ti与bi一一对应。

48.进一步地,对产品标模进行分析的过程为:

49.s1:获取到产品标模内的各个成品组件bi;

50.s2:之后令i=1,获取到对应的成品组件b1的最大高度、最大长度和最大宽度,依次标记为限额高度、限额长度和限额宽度;

51.s3:之后获取到该成品组件中的支部构件;支部构件具体为:

52.获取到成品组件b1中各个在竖直方向上的最大高度,最大高度指代在垂直方向上无更高的部件,且下端衔接有平面,平面具体定义为在竖直方向的长度超过x2,x2为预设数值;

53.将各个最大高度和平面构成的组成部分标记为支部构件;

54.s4:获取到支部构件最大高度、最大长度和最大宽度,分别标记为散分高度、散分长度和散分宽度;

55.s5:利用公式计算散分值,具体为:

56.散分值=0.321*散分高度/限额高度+0.314*散分长度/限额长度+0.365*散分宽度/限额宽度;

57.式中,0.321、0.314和0.365均为预设权值;

58.s6:令i值自动加一,重复步骤s2-s6,得到所有支部构件的散分值。

59.进一步地,要素标定具体方式为:

60.将散分值低于x3的支部构件标记为要性散件;x3为预设数值;其余的支部构件标记为常规散件;

61.得到产品标模、成品组件bi、要性散件和常规散件。

62.本发明的有益效果:

63.本发明对处理器将产品标模、成品组件bi、要性散件和常规散件传输到基础特征库内进行实时存储;此过程中涉及到如何更好的获取产品的关键性数据,从哪些部分来进行评判,评判之后得到一个合理模型,便于后续的比对和检验;

64.之后利用成型比对单元与基础特征库通信连接;借助成型比对单元对成品进行生产分析,根据关键性的部分对产品进行分析,并根据分析结果得到相关结论,根据结论给到生产工艺是否可行,进行及时叫停,把握整体工艺的有效性;本发明简单有效,且易于实用。

附图说明

65.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

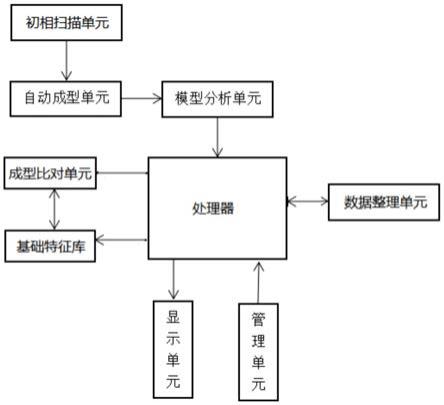

66.图1为本发明的系统框图。

具体实施方式

67.如图1所示,一种铝合金铸件无模成型铸造用成品质检管控系统,

68.包括初相扫描单元、自动成型单元、模型分析单元、处理器、成型比对单元、基础特征库、显示单元、管理单元和数据整理单元;

69.其中,所述初相扫描单元用于对用户选定的标准产品进行扫描,获取其模型数据,该标准产品即为铸造成品后的经用户指定的产品,且产品质量数据合格;具体扫描方式如下:

70.步骤一:采用三维扫描仪对标准产品进行六视图获取,具体获取要求如下:

71.通过调整三维扫描仪设定好最佳扫描位置,保证能够获取到清晰的产品图片,将该位置距离产品的距离标定为固摄距离;

72.以固摄距离获取到标准产品的六视图;

73.步骤二:获取到六视图;

74.所述初相扫描单元用于将六视图传输到自动成型单元,所述自动成型单元用于结合初相扫描单元用于模型初建,模型初建具体步骤为:

75.步骤1):自动换算到图片与产品的实际兑换比例,此处通过任一视图的任一实测长度和像素点之间的比例得到;

76.步骤2):进行参照获取,参照获取的具体方法为:

77.获取到标准产品的立体图组,具体立体图组获取要求如下:

78.将标准产品竖直放置;

79.以球的形状包围,之后将球形划分为四个等分部分;

80.从每个等分部分的中心位置对产品进行立体图拍摄,得到四个立体图标记为立体图组;

81.步骤3):对标准产品进行部件划分,具体划分方式为:

82.获取到标准产品的正视图,正视图保证标准产品的所在面的面积为最大一面;

83.建立一个正方形,保证刚好将标准产品的正视图全面包围;之后对正方形按照预设面积进行等分;

84.将等分后的面积穿透对应的标准产品,将其划分为一个个对应的组成部件,并对应打上部件标记bi,i=1...n;

85.之后获取到各个部件所在位置处的立体图照片,标记为对应的散部图片组ti,i=1...n;且ti与bi一一对应;

86.步骤4):之后按照散部图片组对六视图的部件进行对应,具体对应过程为:

87.进行图片比对,任选一视图,将该视图与散部图片组进行比对,当比对到与任一散部图片组的重复比例超过x1时,自动将其对应认定;x1为预设值;

88.当存在超过x1的图片部件超过两处或没有时,自动取最高的标记为对应部件;

89.得到若干个散部图片在六视图中的对应位置,将一个个单独部件标记为成品组

件,各个成品组件在六视图中一一对应;

90.步骤5):之后按照兑换比例,测算到六个视图中的每个成品组件的实际尺寸;按照实际尺寸建立模型;得到产品标模;

91.当然,在本技术中也可以采用现有的扫描仪直接得到产品的相关尺寸和结构;

92.所述自动成型单元用于将产品标模传输到模型分析单元,所述模型分析单元用于对产品标模进行分析,具体分析过程为:

93.s1:获取到产品标模内的各个成品组件bi;

94.s2:之后令i=1,获取到对应的成品组件b1的最大高度、最大长度和最大宽度,依次标记为限额高度、限额长度和限额宽度;

95.s3:之后获取到该成品组件中的支部构件;支部构件具体为:

96.获取到成品组件b1中各个在竖直方向上的最大高度,最大高度指代在垂直方向上无更高的部件,且下端衔接有平面,平面具体定义为在竖直方向的长度超过x2,x2为预设数值;

97.将各个最大高度和平面构成的组成部分标记为支部构件;

98.s4:获取到支部构件最大高度、最大长度和最大宽度,分别标记为散分高度、散分长度和散分宽度;

99.s5:利用公式计算散分值,具体为:

100.散分值=0.321*散分高度/限额高度+0.314*散分长度/限额长度+0.365*散分宽度/限额宽度;

101.式中,0.321、0.314和0.365均为预设权值,用于体现不同因素对最终结果的不同影响;

102.s6:令i值自动加一,重复步骤s2-s6,得到所有支部构件的散分值;

103.所述模型分析单元用于将产品标模、支部构件及其对应的散分值传输到处理器;所述处理器用于对产品标模、支部构件及其对应的散分值进行要素标定,要素标定具体方式为:

104.将散分值低于x3的支部构件标记为要性散件;x3为预设数值;其余的支部构件标记为常规散件;

105.得到产品标模、成品组件bi、要性散件和常规散件;

106.处理器用于将产品标模、成品组件bi、要性散件和常规散件传输到基础特征库内进行实时存储;该数据用于作为比对后的标准数据;

107.成型比对单元与基础特征库通信连接;成型比对单元用于对成品进行生产分析,生产分析具体方式为:

108.获取成品的成品模型,并依据获取到成品组件的原理获取到其内的成品散件,同步获取到所有的支部构件,将支部构件标记为实时支部构件;

109.获取到基础特征库内的成品组件及其对应的要性散件和常规散件;

110.将所有的实时支部构件与对应的要性散件和常规散件进行比对获取到差异面积,此处的差异面积指代为实时支部构件与对应要性散件和常规散件转化为某一面的视图后,获取到对应视图中实时支部构件与标准的要性散件和常规散件中最大的差异面积;

111.将与要性散件的差异面积标记为要性差异面积,与常规散件的差异面积标记为常

规差异面积;

112.对所有的要性差异面积求和,得到要性总差;对所有的常规差异面积求和得到常规总差;利用公式计算评价差值,具体公式为:

113.评价差值=0.61*要性总差+0.39*常规总差;

114.当评价差值超过x2时,将该产品标记失败产品;

115.成型比对单元用于将失败产品传输到处理器,处理器用于对失败产品打上时间戳后传输到数据整理单元;

116.数据整理单元用于对带有时间戳的失败产品进行铸造分析,铸造分析具体过程为:

117.获取到所有的带有时间戳的失败产品;

118.根据时间戳获取到失败产品的产样频率,该产样频率即为截止到当下的总失败产品个数除以总时间;当产样频率超过预设频率且失败产品个数超过x4个时,产生停止信号;此处具体的个数也可以更改;

119.根据时间戳,当连续出现x4个失败产品时,产生停止信号;x4为预设数值;

120.数据整理单元用于将停止信号传输到处理器,处理器接收到数据整理单元传输的停止信号后自动驱动显示单元显示“当前失败产品过多,请检查工艺或者模具”。

121.管理单元与处理器通信连接,用于录入所有的预设数值。

122.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1