一种基于大数据分析的金属粉芯生产控制方法与流程

1.本发明属于金属粉芯生产技术领域,具体是一种基于大数据分析的金属粉芯生产控制方法。

背景技术:

2.随着电子电力、信息产业科技的不断进步,对电子、通信设备及其元器件的要求不断向微型化、高频化及大电流方向发展。磁粉芯是将铁磁性粉末与绝缘粘接剂混合压制而成的复合软磁材料。由于磁粉粒度小,不易形成集肤效应,且其表面包覆着一层绝缘介质膜,磁粉芯的电阻率高、涡流损耗低,适用于中高频(20khz-1mhz)工况应用,现已被广泛应用于绿色照明、电子产品的电感和线圈、通信元器件以及高频微磁器件等领域。

3.但是现有的金属粉芯生产方法并不够环保,资源没有得到充分的利用,如在配粉过程中会有粉尘产生,具有一定的安全隐患和资源浪费,因此本发明提供了一种基于大数据分析的金属粉芯生产控制方法,用于解决上述问题。

技术实现要素:

4.为了解决上述方案存在的问题,本发明提供了一种基于大数据分析的金属粉芯生产控制方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种基于大数据分析的金属粉芯生产控制方法,具体方法包括:

7.步骤一:获取金属粉芯生产方案,根据获取的金属粉芯生产方案进行金属粉芯配粉,在配粉设备处建立空域分析模型;

8.步骤二:通过空域分析模型进行分析,设置粉尘处理方案,根据粉尘处理方案对配粉过程进行控制;

9.步骤三:通过油压机将烘烤后的配粉压成金属磁环,进行烧结;将金属磁环进行浸渍;

10.步骤四:获取金属磁环设计尺寸,根据设计尺寸对金属磁环的内外边角进行打磨,对打磨掉的边角料进行回收;

11.步骤五:进行金属磁环的涂装;

12.步骤六:对涂装后的金属磁环进行外观检测和性能检测,将检测无问题的金属磁环进行包装入库。

13.进一步地,步骤一中在配粉设备处建立空域分析模型的方法包括:

14.获取配粉设备型号,建立配粉设备外观三维模型,设置空间坐标系,识别外观三维模型边界坐标,以配粉设备为中心划定监测圆,获取监测圆内的设备信息和坐标区域,根据获取的设备信息和坐标区域在空间坐标系中的对应位置上设置设备区域块,获取监控设备的位置坐标,建立监控设备模型并设置在空间坐标系中的对应位置上;将上述设备模型整合为空域模型;获取监控设备的历史监控数据,根据获得的历史监控数据对空域模型进行

模拟关联,自动识别监控数据中粉尘区域的边界坐标,将当前的空域模型标记为空域分析模型。

15.进一步地,步骤二中通过空域分析模型进行分析的方法包括:

16.在金属粉芯配粉过程中,通过监控设备进行监控,获得对应的监控数据,通过空域分析模型获得粉尘边界坐标和对应配粉设备输出值,根据空域分析模型中设备区域块位置和对应的设备信息设置区域块分布值图。

17.进一步地,根据空域分析模型中设备区域块位置和对应的设备信息设置区域块分布值图的方法包括:

18.识别设备区域块的中心坐标,标记为z,获取设备区域块的边界尺寸,设置设备区域块的形状影响值,并标记为l,获取中心坐标z到配粉设备中心的距离和对应的夹角,将距离标记为s,将夹角标记为αz,根据公式qz=λ

×

b1

×s×

b2

×

l获得设备区域块的赋值,其中,b1、b2均为比例系数,取值范围为0《b1≤1,0《b2≤1,λ为修正因子,取值范围为0《λ≤1;获取空域分析模型的平面图,将赋值qz和对应的夹角αz标记在平面图中的对应位置上,将当前的平面图标记为区域块分布值图。

19.进一步地,步骤二中设置粉尘处理方案的方法包括:

20.设置粉尘处理方案库,建立方案模型,将粉尘边界坐标区域、配粉设备输出值和区域块分布值整合为方案输入数据,将方案输入数据输入到方案模型中,方案模型从粉尘处理方案库中匹配对应的标记粉尘处理方案及对应的方案修正值,将标记粉尘处理方案和方案修正值发送给对应的管理人员,由管理人员进行标记粉尘处理方案的调整,将调整后的标记粉尘处理方案标记为粉尘处理方案。

21.进一步地,步骤三中烧结温度为650℃~700℃。

22.进一步地,步骤三中进行金属磁环浸渍所使用的液体为单组份环氧树脂。

23.进一步地,步骤五中进行金属磁环涂装的方法为:

24.将涂装机加热到设计温度,将金属磁环放到涂装机里面加热,当加热完成后,将金属磁环放到流化槽中,粉末状的环氧树脂在流化槽里与加热后的金属磁环接触,迅速熔融并吸附到磁环上,完成金属磁环的涂装。

25.进一步地,步骤六中对涂装后的金属磁环进行外观检测的方法为:

26.在生产线上设置密封装置,所述密封装置内设有工业摄像机和单色光源,工业摄像机获取通过密封装置的金属磁环图像,标记为检测图像;获取外观没有问题的金属磁环在密封装置内的图像,标记为标准图像,建立图像分析模型,通过图像分析模型对检测图像和标准图像进行分析,识别对应的金属磁环是否具有外观缺陷。

27.与现有技术相比,本发明的有益效果是:

28.通过建立空域分析模型,对配粉过程中产生的粉尘进行分析,确定粉尘范围,为后续设置粉尘处理方案提供数据支持,根据粉尘处理方案对配粉过程进行控制,解决在配粉过程中会有粉尘产生,具有一定的安全隐患和资源浪费的问题;通过将金属磁环使用液体单组份环氧树脂进行浸渍,增强金属磁环的强度;对打磨掉的边角料进行回收,提高资源的利用率。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

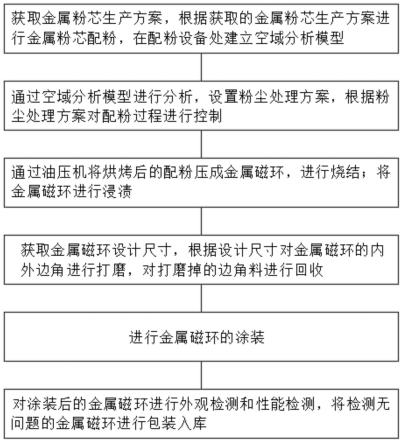

30.图1为本发明方法流程图。

具体实施方式

31.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.如图1所示,一种基于大数据分析的金属粉芯生产控制方法,具体方法包括:

33.步骤一:获取金属粉芯生产方案,根据获取的金属粉芯生产方案进行金属粉芯配粉,在配粉设备处建立空域分析模型;

34.金属粉芯主要原料为铁硅铝和铁硅粉料,配粉过程中加入环氧树脂粉末、硅树脂、硬脂酸锌进行配比,再通过粉末包覆机进行摇滚,但是在配粉过程中会有粉尘产生,具有一定的安全隐患和资源浪费;

35.在配粉设备处建立空域分析模型的方法包括:

36.获取配粉设备型号,建立配粉设备外观三维模型,不需要内部的模型,并不需要与配粉设备外观完全一致,如表面螺栓等小配件都可以不进行建模,方便提高建模速度;设置空间坐标系,识别外观三维模型边界坐标,因为设备外观三维模型并不是与配粉设备完全一致,但是这个误差是在允许范围内的;以配粉设备为中心划定监测圆,获取监测圆内的设备信息和坐标区域,指的是位于监测圆内的其他设备,设备信息包括设备型号、种类、用途、尺寸等信息,根据获取的设备信息和坐标区域在空间坐标系中的对应位置上设置设备区域块,设备区域块即为与设备形状大致相同的三维模型;获取监控设备的位置坐标,建立监控设备模型并设置在空间坐标系中的对应位置上;将上述设备模型整合为空域模型;指的是将配粉设备外观三维模型、空间坐标系、设备区域块和监控设备模型进行整合;

37.获取监控设备的历史监控数据,指的是配粉设备在工作时采集的监控数据;根据获得的历史监控数据对空域模型进行模拟关联,自动识别监控数据中粉尘区域的边界坐标,将当前的空域模型标记为空域分析模型。

38.以配粉设备为中心划定监测圆是根据往常配粉过程中产生粉尘的范围进行划定的,可以由人工进行直接划定,大于粉尘范围即可。

39.根据获得的历史监控数据对空域模型进行模拟关联指的是:

40.根据历史监控数据中各个设备位置与空域模型进行位置对应,再识别标定对应监控数据中边界坐标,可以通过建立图像识别模型和神经网络模型进行训练模拟,根据上述方法进行建立图像识别模型和神经网络模型为本领域常识,因此不进行详细叙述。

41.步骤二:通过空域分析模型进行分析,设置粉尘处理方案,根据粉尘处理方案对配粉过程进行控制;

42.在金属粉芯配粉过程中,通过监控设备进行监控,获得对应的监控数据,通过空域分析模型获得粉尘边界坐标和对应配粉设备输出值,配粉设备输出值就是配粉设备使用的那个档位或输出功率;根据空域分析模型中设备区域块位置和对应的设备信息设置区域块分布值图;

43.设置粉尘处理方案库,建立方案模型,将粉尘边界坐标区域、配粉设备输出值和区域块分布值整合为方案输入数据,将方案输入数据输入到方案模型中,方案模型从粉尘处理方案库中匹配对应的标记粉尘处理方案及对应的方案修正值,将标记粉尘处理方案和方案修正值发送给对应的管理人员,由管理人员进行标记粉尘处理方案的调整,将调整后的标记粉尘处理方案标记为粉尘处理方案。

44.根据空域分析模型中设备区域块位置和对应的设备信息设置区域块分布值图的方法包括:

45.识别设备区域块的中心坐标,标记为z,获取设备区域块的边界尺寸,设置设备区域块的形状影响值,并标记为l,获取中心坐标z到配粉设备中心的距离和对应的夹角,将距离标记为s,将夹角标记为αz,如α

(5,6)

=10

°

,表示中心坐标为(5,6)的设备区域块到配粉设备中心的夹角为10

°

;根据公式qz=λ

×

b1

×s×

b2

×

l获得设备区域块的赋值,其中,b1、b2均为比例系数,取值范围为0《b1≤1,0《b2≤1,λ为修正因子,取值范围为0《λ≤1;获取空域分析模型的平面图,将赋值qz和对应的夹角αz标记在平面图中的对应位置上,将当前的平面图标记为区域块分布值图。

46.设置设备区域块形状影响值的方法为:

47.基于cnn网络或dnn网络建立智能模型,再通过设置训练集进行训练,训练集包括设备区域块形状、与配粉设备的相对位置和对应设置的形状影响值,将训练成功的智能模型标记为形状模型,通过形状模型对设备区域块进行分析,获得形状影响值。

48.设置粉尘处理方案库的方法为:从互联网或其他公开的数据库中获取有关配粉设备粉尘处理的处理方案,对处理方案进行筛选,可以采取人工的方式进行筛选,建立数据库,将筛选后的处理方案输入到数据库中进行储存,将数据库标记为粉尘处理方案库。

49.方案模型是基于cnn网络或dnn网络建立的,再通过设置训练集进行训练,训练集包括方案输入数据、从粉尘处理方案库中匹配对应的标记粉尘处理方案及对应的方案修正值,标记粉尘处理方案就是根据方案输入数据从粉尘处理方案库中匹配对应的粉尘处理方案,再对粉尘处理方案进行相关参数语句的标记;相关参数语句是根据方案输入数据进行设置的;方案修正值即为根据标记的相关参数语句与方案输入数据之间的差距设置的;具体的模型建立和训练过程为本领域常识,因此不进行详细的叙述。

50.步骤三:通过油压机将烘烤后的配粉压成金属磁环,进行烧结,温度为650℃~700℃;将金属磁环使用液体单组份环氧树脂进行浸渍,用于增强金属磁环的强度;

51.步骤四:获取金属磁环设计尺寸,根据设计尺寸对金属磁环的内外边角进行打磨,可以通过倒角机进行打磨,对打磨掉的边角料进行回收;

52.步骤五:进行金属磁环的涂装;

53.将涂装机加热到设计温度,一般为200度左右,将金属磁环放到涂装机里面加热,当加热完成后,将金属磁环放到流化槽中,粉末状的环氧树脂在流化槽里与加热后的金属磁环接触,迅速熔融并吸附到磁环上,完成金属磁环的涂装。

54.步骤六:对涂装后的金属磁环进行外观检测和性能检测,将检测无问题的金属磁环进行包装入库。

55.对涂装后的金属磁环进行性能检测的方法为直接使用现有的检测仪器设备进行检测。

56.对涂装后的金属磁环进行外观检测的方法为:

57.在生产线上设置密封装置,密封装置为安装在生产流水线中的隔离暗箱体,该流水线穿入穿出密封装置,可以使用现有的能够实现密封装置作用的结构或装置,所述密封装置内设有工业摄像机和单色光源,工业摄像机用于采集通过密封装置的瓷砖图像,单色光源为发出单一颜色的光源,且发出的颜色是根据金属磁环颜色进行设置的;工业摄像机获取通过密封装置的金属磁环图像,标记为检测图像;获取外观没有问题的金属磁环在密封装置内的图像,标记为标准图像,建立图像分析模型,通过图像分析模型对检测图像和标准图像进行分析,识别对应的金属磁环是否具有外观缺陷。

58.图像分析模型是基于cnn网络或dnn网络建立的,用于进行图像对比分析,还可以直接获取现有的图像分析模型。

59.上述公式均是去除量纲取其数值计算,公式是由采集大量数据进行软件模拟得到最接近真实情况的一个公式,公式中的预设参数和预设阈值由本领域的技术人员根据实际情况设定或者大量数据模拟获得。

60.以上实施例仅用以说明本发明的技术方法而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方法进行修改或等同替换,而不脱离本发明技术方法的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1