光学感测器及其形成方法与流程

1.本发明是有关于一种光学元件,特别是有关于一种光学感测器及其形成方法。

背景技术:

2.光学感测器(例如图像感测器)是用于将聚焦在光学感测器上的光学图像转换为电子信号。光学感测器通常包含数组例如光电二极管的光检测元件,并藉由光检测元件的配置以产生相应于光检测元件上的光照射(light impinging)强度的电子信号。所产生的电子信号可进一步透过信号处理电路来处理,以呈现光学图像的信息。

3.光学感测器广泛应用于数字相机、保全摄影机、生医研究、医疗、汽车、及其他应用中。现今,用于制造光学感测器(例如互补型金属氧化物半导体(complementary metal-oxide-semiconductor,cmos)图像感测器(image sensor)(cis))的技术以及成像品质,已不断地快速发展。

4.虽然现有的光学感测器大致符合需求,但并非各方面皆令人满意,特别是光学感测器的光敏感性(light sensitivity)仍需进一步改善。

技术实现要素:

5.本发明的一些实施例提供一种光学感测器,包含:衬底、第一阱、第二阱、第三阱、深沟槽隔离结构、以及钝化层。衬底具有第一导电类型,且衬底包含感测区。第一阱位于此感测区中,其中第一阱具有不同于第一导电类型的第二导电类型以及第一深度。第二阱位于此感测区中,其中第二阱具有第二导电类型以及第二深度。第三阱位于此感测区中,其中第三阱具有第一导电类型以及第三深度。深沟槽隔离结构位于衬底中且围绕此感测区,其中深沟槽隔离结构的深度大于第一深度,第一深度大于第二深度,且第二深度大于第三深度。钝化层位于衬底之上,其中钝化层包含多个突出部位于此感测区的正上方。

6.本发明的一些实施例提供一种光学感测器的形成方法,包含:提供衬底,此衬底具有第一导电类型,其中衬底包含感测区;形成第一阱于此感测区中,其中第一阱具有不同于第一导电类型的第二导电类型以及第一深度;形成第二阱于感测区中,其中第二阱具有第二导电类型以及第二深度;形成第三阱于感测区中,其中第三阱具有第一导电类型以及第三深度;形成深沟槽隔离结构于衬底中且围绕感测区,其中深沟槽隔离结构的深度大于第一深度,第一深度大于第二深度,且第二深度大于第三深度;以及形成钝化层于衬底之上,其中钝化层包含多个突出部形成于感测区的正上方。

附图说明

7.以下将配合所附图式详述本发明实施例。应注意的是,依据在业界的标准做法,各种特征并未按照比例绘制且仅用以说明例示。事实上,可能任意地放大或缩小元件的尺寸,以清楚地表现出本发明实施例的特征。

8.图1至图5是根据本发明的一些实施例,绘示出形成光学感测器在各个阶段的剖面

示意图。

9.图6a及图6b根据本发明的一些实施例,绘示出光学感测器的钝化层的配置的剖面局部放大图。

10.图7是根据本发明的其他实施例,绘示出形成光学感测器的剖面示意图。

11.图8是根据本发明的其他实施例,绘示出形成光学感测器的剖面示意图。

12.图9至图13是根据本发明的另一些实施例,绘示出形成光学感测器在各个阶段的剖面示意图。

13.附图标号:

14.100a、100b、100c、100d~光学感测器

15.110~衬底

16.111~第一阱

17.112~第二阱

18.113~第三阱

19.114~第一重掺杂区

20.115~第二重掺杂区

21.120~深沟槽隔离结构

22.130~层间介电层

23.131~金属间介电层

24.131a~第一金属间介电层

25.131b~第二金属间介电层

26.131c~第三金属间介电层

27.140~第一金属层

28.141~第二金属层

29.142~第三金属层

30.143~金属导孔

31.150、152~钝化层

32.151~突出部

33.160~金属底层

34.170~保护层

35.d1~第一深度

36.d2~第二深度

37.d3~第三深度

38.dt~深度

39.h1、h2~高度

40.p~节距

41.r~凹陷

42.sr~感测区

43.w~宽度

44.θ~底角

具体实施方式

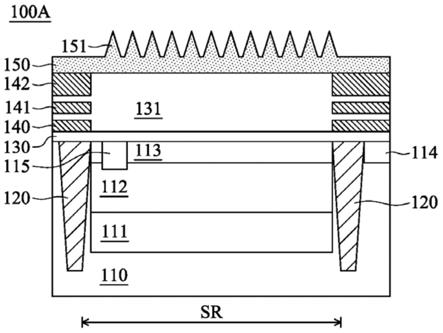

45.以下提供了各种不同的实施例或范例,用于实施所提供的半导体结构的不同元件。叙述中若提及第一部件形成于第二部件之上,可能包含形成第一和第二部件直接接触的实施例,也可能包含额外的部件形成于第一和第二部件之间,使得第一和第二部件不直接接触的实施例。另外,本发明实施例可能在许多范例中使用重复的元件符号。这些重复仅是为了简化和清楚的目的,而非代表所讨论各种实施例及/或配置之间有特定的关系。

46.再者,空间上的相关用语,例如「上方的」、「下方的」、「在

……

上方」、「在

……

下方」及类似的用词,除了包含图式绘示的方位外,也包含使用或操作中的装置的不同方位。当装置被转向至其他方位时(旋转90度或其他方位),则在此所使用的空间相对描述可同样依旋转后的方位来解读。

47.在此,「约」、「大约」、「大抵」的用语通常表示在一给定值或范围的20%之内,较佳是10%之内,且更佳是5%之内,或3%之内,或2%之内,或1%之内,或0.5%之内。应注意的是,说明书中所提供的数量为大约的数量,亦即在没有特定说明「约」、「大约」、「大抵」的情况下,仍可隐含「约」、「大约」、「大抵」的含义。

48.虽然所述的一些实施例中的部件以特定顺序描述,这些描述方式亦可以其他合逻辑的顺序进行。本发明实施例中的半导体结构可加入其他的部件。在不同实施例中,可替换或省略一些部件。

49.本发明实施例所提供的光学感测器包含了围绕衬底中的感测区(或称为光电二极管区(photodiode region))的深沟槽隔离结构以及位于感测区正上方的具有多个突出部的钝化层。藉由上述深沟槽隔离结构与钝化层的配置并搭配调整钝化层的突出部的形状(例如角锥(pyramid)、圆锥(cone)、或梯形棱柱(trapezoidal prism)),在入射光经过突出部后,可使得入射光在由深沟槽隔离结构所围绕的感测区中更加分散而增加传递路径的长度,进而提升光学感测器的量子效率(quantum efficiency,qe)。

50.图1至图5是根据本发明的一些实施例,说明形成图5所示的光学感测器100a在各个阶段的剖面示意图。参照图1,光学感测器100a包含具有感测区sr的衬底110、形成于感测区sr中的第一阱111、第二阱112、第三阱113、形成于感测区sr的外侧的第一重掺杂区114、以及形成于感测区sr的内侧的第二重掺杂区115。

51.在一些实施例中,衬底110可为半导体基板,例如:硅基板。在其他实施例中,上述半导体基板亦可为元素半导体(elemental semiconductor),包含:锗(germanium);化合物半导体(compound semiconductor),包含:氮化镓(gallium nitride,gan)、碳化硅(silicon carbide)、砷化镓(gallium arsenide)、磷化镓(gallium phosphide)、磷化铟(indium phosphide)、砷化铟(indium arsenide)及/或锑化铟(indium antimonide);合金半导体(alloy semiconductor),包含:硅锗合金(sige)、磷砷镓合金(gaasp)、砷铝铟合金(alinas)、砷铝镓合金(algaas)、砷铟镓合金(gainas)、磷铟镓合金(gainp)、及/或磷砷铟镓合金(gainasp)、或上述材料的组合。在其他实施例中,衬底110也可以是绝缘层上覆半导体(semiconductor on insulator)基板,上述绝缘层覆半导体基板可包含底板、设置于底板上的埋置氧化层、及设置于埋置氧化层上的半导体层。此外,根据本发明的一些实施例,衬底110可为第一导电类型,例如可为p型,其掺质例如硼、铝、镓、铟、三氟化硼离子(bf

3+

)、或上述的组合,掺杂浓度在约1.0x10

14

至约1.0x10

17

的范围。

52.继续参照图1,在一些实施例中,可藉由离子注入及/或扩散工艺来形成第一阱111、第二阱112、及第三阱113于衬底110的感测区sr中。在一些实施例中,第一阱111具有与第一导电类型相反的第二导电类型,例如可为n型,其掺质例如为氮、磷、砷、锑离子、或前述的组合,其掺杂浓度在约1.0x10

17

至约1.0x10

20

的范围。第一阱111具有第一深度d1在约1.5微米(micrometer,um)至约4微米(um)的范围。在上述实施例中,第二阱112亦具有第二导电类型,例如可为n型,其掺杂浓度可高于第一阱111的掺杂浓度,例如在约1.0x10

15

至约1.0x10

18

的范围。第二阱112具有小于第一深度d1的第二深度d2,其中第二深度d2在约0.3微米至约1.5微米的范围。在上述实施例中,第三阱113具有第一导电类型,例如可为p型,其掺质例如为硼、铝、镓、铟、三氟化硼离子(bf

3+

)、或上述的组合,其掺杂浓度约为1.0x10

15

。第三阱113具有小于第二深度d2的第三深度d3在约0.1微米至约1微米的范围。应理解的是,在其他实施例中,第一导电类型也可为n型,而第二导电类型为p型。

53.根据本发明一些实施例,藉由衬底110、第一阱111、第二阱112、以及第三阱113的导电类型、掺杂浓度与深度的配置,可形成多个位于衬底110的感测区sr中的不同深度的p-n接面(p-n junction),例如衬底110与第一阱111的接面、以及第二阱112与第三阱113的接面。

54.由于衬底110对于不同波长的入射光具有不同的吸收深度,例如长波长的不可见光(波长大于700纳米(nanometer,nm))相较于可见光(波长在约400至700纳米的范围)可射入硅衬底的深度较深,因而可藉由上述配置调整多个p-n接面的深度来对应较大波长范围的入射光,并在不同的深度的p-n接面转换为电子与空穴,进而产生电流信号,以提升光学感测器100a的量子效率(qe)。值得注意的是,本发明实施例所包含的p-n接面的深度与数量可依据产品设计进行调整,并不以此为限。

55.继续参照图1,在一些实施例中,可藉由离子注入及/或扩散工艺来形成第一重掺杂区114于感测区sr的外侧以及形成第二重掺杂区115于感测区sr的内侧。所形成的第一重掺杂区114与第二重掺杂区115皆邻近衬底110的顶面,并且可与后续所形成的电极(未绘示)电性连接,以利于检测入射光在感测区sr中所产生的电流信号。在一些实施例中,第一重掺杂区114具有第一导电类型,例如可为p型,其掺杂浓度在约1.0x10

17

至约1.0x10

19

的范围。第二重掺杂区115具有第二导电类型,例如可为n型,其掺杂浓度在约1.0x10

17

至约1.0x10

19

的范围。

56.图2是根据本发明的一些实施例,说明形成深沟槽隔离(deep trench isolation,dti)结构120于光学感测器100a中的剖面示意图。参照图2,将深沟槽隔离结构120形成于衬底110中并围绕感测区sr。深沟槽隔离结构120的形成包含先执行光刻和刻蚀工艺于衬底110,以形成围绕感测区sr的深沟槽(未绘示)。接着,将高反射率的材料填入此深沟槽中以形成深沟槽隔离结构120。在一些实施例中,此高反射率材料为多晶硅(polysilicon)。在其他实施例中,此高反射率材料亦可为例如铝(al)、铜(cu)、钨(w)、钛(ti)、其他适合的金属材料或前述的组合。本发明实施例所提供的深沟槽隔离结构120具有深度d

t

在约12微米至约25微米的范围,且具有深宽比(aspect ratio)在约0.8至约1.6的范围,例如为1.4,例如约12微米。在一些实施例中,深沟槽隔离结构120的深度d

t

大于第一深度d1、第二深度d2、以及第三深度d3,使得位于感测区sr中的每个p-n接面皆由深沟槽隔离结构120所围绕。

57.根据本发明的一些实施例,由于深沟槽隔离结构120具有高反射率的导电材料(例

如多晶硅),藉由围绕感测区sr的深沟槽隔离结构120的配置,可将入射光局限在其所入射的感测区sr中,避免在相邻的感测区(未绘示)之间产生串音(crosstalk),以增加入射光在感测区sr中的传递路径,进而改善光学感测器100a的量子效率(qe)。

58.图3是根据本发明的一些实施例,绘示出形成层间介电层130于衬底110上的剖面示意图。如图3所示,层间介电(interlayer dielectric,ild)层130位于衬底110之上并覆盖第三阱113、第一重掺杂区114、第二重掺杂区115、以及深沟槽隔离结构120。在一些实施例中,层间介电层130的材料可分别包含一或多种单层或多层介电材料,例如氧化硅、氮化硅、氮氧化硅、四乙氧基硅烷(tetraethoxysilane,teos)、磷硅玻璃(phosphosilicate glass,psg)、硼磷硅酸盐玻璃(borophosphosilicate glass,bpsg)、低介电常数介电材料、及/或其他适合的介电材料。低介电常数介电材料可包含但不限于氟化石英玻璃(fluorinated silica glass,fsg)、氢倍半硅氧烷(hydrogen silsesquioxane,hsq)、掺杂碳的氧化硅、非晶质氟化碳(fluorinated carbon)、聚对二甲苯(parylene)、苯并环丁烯(bis-benzocyclobutenes,bcb)、或聚酰亚胺(polyimide)。在一些实施例中,层间介电层130的材料可包含介电常数在约3.7至约4.2范围的介电材料,其对于入射光的穿透率在约92%至约98%的范围,因此层间介电层130对于入射光的穿透大致上不造成影响。举例而言,可使用旋转涂布工艺(spin coating)、化学气相沉积(chemical vapor deposition,cvd)、物理气相沉积(physical vapor deposition,pvd)、原子层沉积(atomic layer deposition,ald)、高密度等离子体化学气相沉积(high density plasma cvd,hdpcvd)、其他合适的方法或前述的组合来形成层间介电层130。

59.图4是根据本发明的一些实施例,绘示出形成于层间介电层130上的第一金属层140、第二金属层141、第三金属层142、以及形成于各层金属层之间的金属间介电(inter-metal dielectric,imd)层131的剖面示意图。如图4所示,形成于层间介电层130上的第一金属层140以及形成于金属间介电层131上的第二金属层141与第三金属层142皆邻近于感测区sr。在一些实施例中,第一、第二、第三金属层140、141、142可包含cu、w、ag、ag、sn、ni、co、cr、ti、pb、au、bi、sb、zn、zr、mg、in、te、ga、其他适合的金属材料、上述的合金、或上述的组合。在一些实施例中,可以物理气相沉积(pvd)工艺、电镀(plating)工艺、原子层沉积(ald)工艺、其他适合的工艺或上述的组合形成毯覆金属层于层间介电层130上以及在金属间介电层131之中。另外,在一些实施例中,可使用金属镶嵌工艺(damascene process)以形成图案化的第一、第二、第三金属层140、141、142。根据本发明的一些实施例,金属间介电层131的材料及形成方法可选自层间介电层130的材料及形成方法,其对于入射光的穿透大致上亦不会造成影响。虽然此处仅绘示出单一层金属间介电层131,但其可包含一或多种单层或多层介电材料。应注意的是,在图4中所绘示的金属层的数量仅为例示性的,本发明实施例并不以此为限。

60.图5是根据本发明的一些实施例,绘示出形成钝化层150及其所包含的多个突出部151于衬底110上的剖面示意图。如图5所示,将钝化层150形成于第三金属层142与金属间介电层131上,其中此些突出部151是形成于感测区sr的正上方。根据本发明的一些实施例,钝化层150的材料包含氮化硅(silicon nitride),其可藉由例如旋转涂布工艺、化学气相沉积(cvd)、物理气相沉积(pvd)、原子层沉积(ald)、高密度等离子体化学气相沉积(hdpcvd)、其他合适的方法或前述的组合来形成于第三金属层142与金属间介电层131上。

61.接着,对形成于第三金属层142与金属间介电层131上的钝化层材料(例如氮化硅)执行图案化工艺以形成特定形状(例如角锥、圆锥、梯形棱柱)的突出部151,其中突出部151的尖端的指向远离衬底110。此图案化工艺包含藉由光光刻工艺(photolithography)在钝化层材料上形成图案化光阻层(未绘示),通过图案化光阻层的多个开口(未绘示)对钝化层材料执行刻蚀工艺以形成钝化层150与多个突出部151于感测区sr的正上方。具体而言,上述刻蚀工艺可包含例如反应式离子刻蚀(reactive ion etching,rie)的干式刻蚀工艺或其他适当的刻蚀工艺,并藉由控制刻蚀参数(例如气体流量),以调整所形成的突出部151的形状。在一些实施例中,藉由控制刻蚀参数,也可调整钝化层150的厚度在约1000埃(angstrom,)至约3000埃的范围。

62.继续参照图5并搭配参照图6a、图6b。图6a、图6b绘示出光学感测器100a的钝化层150所包含的多个突出部151a、151b的配置的剖面局部放大图。如图6a所示,突出部151a在此剖面图中的形状等腰三角形,其底角θ在约38度至约65度的范围,例如约55度。然而,应理解的是,突出部151a的立体形状可为角锥或圆锥(未绘示)。在一些实施例中,突出部151a具有节距p,其在约0.8微米至约1.2微米的范围,例如约1微米。突出部151a具有宽度w,其在约0.74微米至约0.93微米的范围,例如约0.83微米。突出部151a具有高度h1,其在约0.45微米至约0.76微米的范围,例如约0.7微米。

63.如图6b所示,突出部151b在此剖面图中的形状等腰梯形,应理解的是,突出部151b的立体形状可为梯形棱柱(未绘示)。根据本发明的一些实施例,突出部151b具有高度h2,其在约0.22微米至约0.38微米的范围,例如约0.30微米。然而,突出部151b在剖面图中的底角θ、节距p、宽度w的数值可选自上述关于突出部151a的各项参数的范围,故此处不再赘述。

64.值得注意的是,此处所提供的突出部的形状、数量、及各项参数仅为例示性的,其可根据产品设计作调整,并不以此为限。并且,关于图6a、图6b所描述的突出部151a、151b并非局限于光学感测器100a,其也可应用于将于后续所讨论的光学感测器100b、100c、100d。

65.回头参照图5,光学感测器100a包含了围绕衬底110中的感测区sr的深沟槽隔离结构120以及位于感测区sr正上方的具有多个突出部151的钝化层150。根据本发明一些实施例,钝化层150可用于在后续工艺或操作过程中保护其下方的结构。再者,藉由上述钝化层150的配置并搭配调整钝化层150的突出部151的形状(例如突出部151a或151b)及几何尺寸,入射光在经过突出部151时可产生折射(refraction)及/或绕射(diffraction),使得入射光在由深沟槽隔离结构120所围绕的感测区sr中更加分散而增加传递路径的长度,进而提升光学感测器100a的量子效率(qe)。

66.图7是根据本发明的其他实施例,绘示出光学感测器100b的剖面示意图。如图7所示,光学感测器100b的结构大抵相似于图5所绘示的光学感测器100a,其间的差异在于光学感测器100b更包含多个金属导孔143位于第二金属层141与第三金属层142之间且埋置于金属间介电层131中。在此实施例中,金属导孔143紧邻感测区sr的边界或位于感测区sr的边界上。金属导孔143的材料包含钨(w),并且金属导孔143的形成方法可选择单镶嵌工艺(damascene process)或以双镶嵌工艺与第二金属层141一起形成,此处不再赘述。在其他实施例中,金属导孔143的材料亦可选自上述用于形成第一、第二、第三金属层140、141、142的导电材料。

67.继续参照图7,根据本发明的一些实施例,第二金属层141与第三金属层142的间距

大于第一金属层140与第二金属层141的间距。在此实施例中,位于第二金属层141与第三金属层142之间的金属间介电层131部分具有厚度t(即为第二金属层141与第三金属层142的间距),其较厚于位于第一金属层140与第二金属层141之间的金属间介电层131部分的厚度(即为第一金属层140与第二金属层141的间距)。在一些实施例中,厚度t可在约0.7微米至约1.1微米的范围。根据本发明的一些实施例,由于金属导孔143具有高反射率的导电材料(例如钨),藉由在较厚的金属间介电层131部分中设置金属导孔143,使其紧邻感测区sr的边界,可增加入射光的反射空间,进而增加入射光在感测区sr中的传递路径。

68.图8是根据本发明的其他实施例,绘示出光学感测器100c的剖面示意图。如图8所示,光学感测器100c的结构大抵相似于图7所绘示的光学感测器100b,其间的差异在于光学感测器100c更包含位于衬底110的底面下的金属底层160,其中感测区sr的底面在衬底110的底面的投影不超出金属底层160。在一些实施例中,贴附于衬底110的底面下的金属底层160例如可为金属线层或金属基板,其可包含铜、铝、金、钨、上述的组合、或其他适合的具有高反射率的金属材料。根据本发明的一些实施例,由于金属底层160包含具有高反射率的金属材料,藉由提供金属底层160的配置可增加入射光的反射路径,更加有效地将入射光局限在衬底110的感测区sr中。值得注意的是,关于图8所描述的金属底层160并非局限于光学感测器100c,其也可应用于图5所绘示的光学感测器100a以及将于后续所讨论的光学感测器100d。

69.图9至图13是根据本发明的另一些实施例,说明形成图13所示的光学感测器100d在各个阶段的剖面示意图,其中图9可接续图3所绘示的形成层间介电层130于衬底110上的步骤。参照图9,将第一金属层140及具有突出部151的钝化层150直接形成于层间介电层130上,其中钝化层150位于感测区sr的正上方。接着,参照图10,将第一金属间介电层131a形成于第一金属层140上并覆盖钝化层150。

70.参照图11,在形成第一金属层140的步骤后,依序将第二金属层141、第二金属间介电层131b、第三金属层142、以及第三金属间介电层131c形成于第一金属间介电层131a上,其中所形成的第二金属层141的底面高于钝化层150所包含的突出部151。应注意的是,在图11中所绘示的金属层与金属间介电层的数量仅为例示性的,其可依据产品设计进行调整,本发明实施例并不以此为限。继续参照图11,接续形成钝化层152于最顶层的金属层(例如第三金属层142)及最顶层的金属间介电层(例如第三金属间介电层131c)之上,以利于在后续工艺或操作过程中保护其下方的结构。

71.参照图12,执行图案化工艺以形成凹陷r于感测区sr的正上方并露出第一金属间介电层131a。在一些实施例中,图案化工艺可包含光光刻(photolithography)工艺与刻蚀工艺。光光刻工艺可包含例如:光阻涂布(例如旋转涂布(spin-coating))、软烤(softbaking)、曝光图案、曝光后烘烤(post-exposure baking)、光阻显影、清洗及干燥(例如硬烤(hard baking))、其他适合的工艺、或上述的组合。上述刻蚀工艺可为湿式刻蚀工艺、干式刻蚀工艺、其他适当的刻蚀工艺或上述的组合。在一些实施例中,上述湿式刻蚀工艺所使用的刻蚀化学品可包含具有例如氟化铵(ammonium fluoride,nh4f)、稀释的氢氟酸(hf/h2o)、磷酸(h3po4)、具有去离子水的硫酸(h2so4/h2o)、或任何前述的组合作为缓冲剂的氢氟酸(hydrofluoric acid,hf)稀释溶剂。在一些实施例中,上述干式刻蚀工艺所使用的刻蚀化学品可包含以氟碳化物(fluorocarbon)为主的化学品(例如氟化碳氢化合物

(fluorinated hydrocarbon)),例如四氟甲烷(tetrafluoromethane,cf4)、三氟甲烷(trifluoromethane,chf3)、及类似的化合物。在一些实施例中,藉由光光刻工艺在钝化层152上形成图案化光阻层(未绘示),通过图案化光阻层的开口(未绘示)对钝化层152与在钝化层152下方的第二、第三金属间介电层131b、131c执行刻蚀步骤,以形成于感测区sr的正上方并露出第一金属间介电层131a的凹陷r。

72.接着,参照图13,在执行上述刻蚀步骤后,顺应沉积保护层170于钝化层152与第一金属间介电层131a的顶面上,以及第二金属层141、第二金属间介电层131b、以及第三金属层142的侧壁上,以保护其所覆盖的结构。在一些实施例中,保护层170可为阻剂保护氧化物(resist protective oxide,rpo)。保护层170的形成方法可以是化学气相沉积(cvd)工艺、或其它适合的工艺。保护层170的材料可包含二氧化硅、氮化硅、氮氧化硅(oxynitride)、或其它适合的介电材料。根据本发明的一些实施例,藉由上述方法所形成的保护层170的厚度在约500埃至约1500埃的范围。具有适当厚度的保护层170可在不影响入射光穿透至钝化层150而入射至感测区sr的情况下有效保护其所覆盖的结构(例如第二、第三金属层141、142的侧壁)。

73.继续参照图13,光学感测器100d包含了围绕衬底110中的感测区sr的深沟槽隔离结构120,以及位于感测区sr正上方直接形成于层间介电层130上的具有多个突出部151的钝化层150。藉由上述钝化层150紧邻衬底110的感测区sr的配置,并搭配调整钝化层150的突出部151的形状(例如突出部151a或151b)及几何尺寸,入射光在经过突出部151时可产生折射及/或绕射,使得入射光在由深沟槽隔离结构120所围绕的感测区sr中更加分散而增加传递路径的长度,进而提升光学感测器100d的量子效率(qe)。

74.综上所述,本发明实施例所提供的光学感测器包含了围绕衬底中的感测区(或称为光电二极管区)的深沟槽隔离结构,以及位于感测区正上方的具有多个突出部的钝化层。藉由上述深沟槽隔离结构与钝化层的配置(例如位于金属层上或位于层间介电层上)并搭配调整钝化层的突出部的形状(例如角锥、圆锥、或梯形棱柱),入射光在经过突出部后所产生的折射及/或绕射,可使入射光在由深沟槽隔离结构所围绕的感测区中更加分散而增加传递路径的长度,且可有效避免入射光在相邻的感测区之间产生串音,进而大幅提升光学感测器的量子效率(qe)。

75.以上概述数个实施例,以便在本领域技术人员可以更理解本发明实施例的观点。在本领域技术人员应该理解,他们能以本发明实施例为基础,设计或修改其他工艺和结构,以达到与在此介绍的实施例相同的目的及/或优势。在本领域技术人员也应该理解到,此类等效的工艺和结构并无悖离本发明的精神与范围,且他们能在不违背本发明的精神和范围之下,做各式各样的改变、取代和替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1