一种纳米硅材料及其制备方法与流程

一种纳米硅材料及其制备方法

1.技术领域

2.本发明涉及非晶态/纳米晶复合结构纳米硅材料,属于锂电池负极材料技术领域。

3.

背景技术:

4.近年来,随着新能源纯电动汽车、插电式混合电动车以及电动工具的快速发展,对锂离子电池的能量密度、安全性及循环稳定性提出了更高的要求。石墨作为锂离子电池商业化负极材料(理论比容量为372 mah g-1

),已经不能满足市场对高能量密度大电池的需求。硅基负极材料由于具有较高的理论比容量4200 mah g-1

,较低的充放电平台(与石墨的电位平台接近)、绿色环保和安全性高等优点,被认为是最具有嵌锂的锂离子电池负极材料。与石墨的层状结构提供锂离子嵌入空间的原理不同,晶体硅是共价四面体结构,嵌锂过程会与锂离子形成合金化合物,随着嵌锂量的增加,将晶体硅逐渐转化为非晶态的硅锂合金并伴随着体积的剧烈膨胀(高达~300%),脱锂过程中,非晶态的硅锂合金逐步由外向内转化为非晶态的硅颗粒,体积会剧烈收缩,反复脱/嵌锂过程引起的体积剧烈变化(~300%以上),导致颗粒机械破损/粉化,固态电解质界面膜(sei膜)始终处于破坏-重构的动态变化,不断消耗电解液,进而导致材料外部导电环境衰变、电极极化加剧,比容量降低,库伦效率降低等,严重影响其循环性能和倍率性能的发挥,降低了电池寿命。

5.针对硅体积膨胀的问题,目前主要通过减小硅颗粒的尺寸,例如制备硅纳米颗粒、硅纳米线、硅纳米管以及多孔纳米硅来抑制硅的体积膨胀,从而可以提高硅基负极材料的电化学循环稳定性。不过该上述材料合成方法主要是化学气相沉积法、激光烧蚀法、电子束蒸发法、磁控溅射法以及金属辅助化学刻蚀法,不过这些制备方法对设备要求极高、过程条件苛刻、主要以硅烷或四氯化硅为硅源、成本高而且难以规模化生产。通过上述方法制备的纳米材料大部分是晶态的纳米硅,在充放电中体积膨胀具有各向异性,产生的机械应力分布不均,容易造成材料的破裂及粉碎,难以维持长期的循环性能。

6.

技术实现要素:

7.本发明提出一种具有非晶态/纳米晶复合结构的纳米硅材料,可以预先提供足够的嵌锂空间,抑制首次脱/嵌锂的体积变化。本发明采用火花放电组合高能球磨工艺,制备具有非晶态/纳米晶复合结构的纳米硅材料,即非晶区包围着纳米晶区。

8.利用火花放电加工工艺可制备得到具有非晶态/纳米晶复合结构的微米及亚微米硅材料,块状硅材料作为工件电极,在工件电极与工具电极之间施加脉冲电流,该块状硅材料会发生局部极微小区域的熔化或气化,熔化或气化的材料在冷却液的作用下迅速冷凝,内部结构重构成具有非晶态/纳米晶复合结构的微米及亚微米硅材料,并且冷凝得到的硅颗粒具有极为疏松的结构,特别适合球磨,可以避免球磨过程中颗粒之间产生的冷焊作用,

一方面可大大提高球磨效率,另一方面可得到具有非晶态/纳米晶复合结构的纳米材料,而单独采用高能球磨工艺来制备纳米硅颗粒,则不具备此结构,并且由于球磨过程颗粒之间产生的冷焊作用,得到是纳米硅团聚成的微米和亚微米级颗粒。

9.本发明的第一个方面,提供了:一种含有非晶/纳米晶结构的纳米硅材料,在所述的纳米硅材料的单个硅纳米颗粒中,是由非晶态区域包裹着晶态区域相互混杂而成,晶态区域的晶面取向是随机分布的。

10.在一个实施方式中,单个硅纳米颗粒平均尺寸在3-100nm。

11.在一个实施方式中,晶态区域的平均尺寸在1-20nm。

12.在一个实施方式中,单个硅纳米颗粒可以为本征材料,也可为掺杂磷、氮、砷、硼、铟和铝元素中的一种或两种元素的掺杂硅。

13.在一个实施方式中,晶态区域的面积占比为10-98%;更优选是15-40%。

14.本发明的第二个方面,提供了:含有非晶/纳米晶结构的纳米硅材料的制备方法,包括如下步骤:第1步,将块状硅材料作为工件电极,再将工件电极和工具电极分别接在脉冲电源的两极,在工作液中使工具电极和工件电极间形成连续的脉冲性放电,利用火花放电产生的高温使工件电极发生局部极微小区域的熔化或气化,熔化或气化的材料在冷却液的作用下迅速冷凝,得到微米及亚微米级硅颗粒;第2步,将上述火花放电得到的具有非晶态/纳米晶复合结构的微米及亚微米级硅材料转移至高能球磨设备中,进行球磨处理,最后干燥得到具有非晶态/纳米晶复合结构的纳米硅材料。

15.在一个实施方式中,所述的第1步中,采用的块状硅材料可以是本征硅,也可为掺杂磷、氮、砷、硼、铟和铝元素中的一种或两种元素的掺杂材料。

16.在一个实施方式中,所述的第1步中,工具电极可以是铜、铜基合金、铜基复合材料、石墨或者金刚石。

17.在一个实施方式中,所述的第1步中,冷却液为去离子水或者航空煤油。

18.在一个实施方式中,脉冲电源产生的电脉冲的脉宽为50ns-500μs。

19.在一个实施方式中,脉冲电源产生的电脉冲的脉宽优选为50-300ns。

20.在一个实施方式中,高速冲液压强优选为1mpa-20mpa。

21.在一个实施方式中,所述的第2步中,球磨过程加入分散介质调节浆料的质量分数为1-30%,研磨媒体与硅粉的质量比为1-3:1,研磨媒体采用0.03-0.3mm的磨球,调节设备转速为500-2500r/min,球磨时间为5-20h。

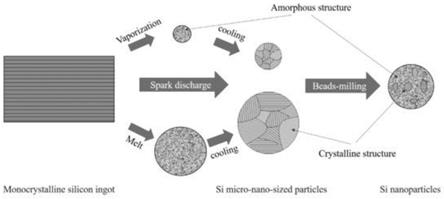

22.所述的第2步中,加入的分散介质为去离子水、丙酮、丁酮、甲苯、乙醇、乙二醇、异丙醇、丁醇环己烷或者环己酮中的一种或者几种。

23.所述的第2步中,磨球的材质为氧化锆、氧化铝或者不锈钢。

24.所述的第2步中,所述的干燥采用喷雾干燥机、抽滤机或冷冻干燥机。

25.本发明的第三个方面,提供了:电火花放电加工设备在用于制备上述的纳米硅材料中的应用。

26.本发明的第四个方面,提供了:上述的纳米硅材料在用于制备锂离子电池负极材料中的应用。

27.本发明的第五个方面,提供了:一种降低晶态的硅在单个硅纳米颗粒中所占面积比的方法,包括如下步骤:在电火花放电加工过程中,使用较小的电脉冲的脉宽;所述的脉宽优选为50-300ns。

28.有益效果采用火花放电(spark discharge)和珠磨(beads-milling)组合工艺的方法,通过调控硅颗粒内部结构,从根源上抑制硅的体积变化。火花放电将单晶硅锭制备成微纳米硅颗粒,同时将晶粒细化到纳米尺寸并使晶向无序化,减小了晶体各向异性带来的差异;珠磨会进一步使晶粒细化到几个纳米,并产生更多的无定型结构,最终形成无定型包围纳米晶的复合结构,该结构具有各向同性,机械性能好,嵌锂过程中能够减小硅颗粒膨胀产生的机械应力,从而有效缓解颗粒的破裂和粉化,改善其循环性能。通过火花放电及珠磨参数的调节,可得到颗粒尺寸可控,纳米晶尺寸可控,同时非晶态的比例也可控的纳米硅颗粒。在小脉冲宽度的火花放电参数,0.1mm氧化锆珠,磨12hd的情况下,得到颗粒平均粒径在91.8nm,平均晶粒尺寸约4.23nm,平均晶体面积比列(the average crystal area ratio)约占15.45%的纳米硅颗粒,改材料应用在锂离子电池负极表现出的可逆比容量为1804.7 mah g-1

,首效为62.97%,循环100圈后,容量保持率仍高达60.64%。

29.附图说明

30.图1是本发明制备线路图;图2是实施例1中硅颗粒材料的粒径分布图;图3是实施例1中硅颗粒材料的扫描电镜(sem)图片。

31.图4是实施例1中硅颗粒材料的x射线衍射(xrd)图谱。

32.图5是实施例1中硅颗粒材料的高分辨率透射电镜(tem)图片。

33.图6是实施例1中硅颗粒材料在锂电池中的循环充放电性能;图7是实施例1中硅颗粒材料在制备锂电池的首次充放电性能;图8分别是对照例1和对照例2制备的硅颗粒扫描电镜(sem)图片(a)(b)。

34.图9是对照例1和对照例2硅颗粒材料的x射线衍射(xrd)图谱。

35.图10对照例1硅颗粒材料的高分辨率透射电镜(tem)图片。

36.图11对照例2硅颗粒材料的高分辨率透射电镜(tem)图片。

37.图12对照例1和对照例2首次循环充放电性能。

38.图13对照例1和对照例2首次充放电性能。

39.具体实施方式

40.本发明获得具有非晶态/纳米晶复合结构的纳米硅材料,即非晶区包围着纳米晶区,纳米晶区的晶面取向是随机分布的,属各向同性材料。该结构可以有效地缓解由嵌/脱锂导致的硅材料膨胀/收缩引起的材料破裂和粉化的问题。同时,在充放电过程中还可以抑制li15si4晶相的生成,从而可以提高硅电极的循环性能。并且本发明得到的纳米硅材料,其中的非晶区和纳米晶区域单元较小并且是随机性混合分布,均匀性、分散性及晶面取向

随机性都较好,各个批次之间的一致性良好。

41.电火花放电加工过程中,系统包括脉冲电源、伺服控制系统、工件电极、工具电极、 工作液、泵和过滤器。工件电极和工具电极分别连接脉冲电源的正负极,工具电极由伺服系统来控制进给,同时其内部会通工作液,工作液先经过滤器过滤掉硅颗粒后,再通过泵来循环使用。硅颗粒的形成过程:给正负电极材料间施加一个电压后会立即形成电场,由于正负电极间间隙很小,且电极材料微观表面凹凸不平,在两电极距离最近的区域电场最强,当电场强度达到极间绝缘介质被击穿的临界值时,极间介质被电离、击穿,形成放电通道,出现火花并伴随爆裂声,期间产生的高温使加工区域内的电极材料熔化、气化,形成由气化的硅原子团簇团聚而成的纳米级颗粒和熔化得到的微米级颗粒。熔化、气化后的硅颗粒在遇到低温的工作液后会迅速冷却,在释放能量的过程中再次团聚,最终形成的微纳米颗粒会被通孔中的工作液带出。

42.硅是半导体材料,火花放电需要电极具有一定的导电性,以下实施例中采用硼掺杂的p型单晶硅材料(电阻率0.01 ω

•

cm)作为工件电极和工具电极,工件电极是厚度20mm长方体,工具电极是横截面为5mm*5mm正方形,中间是直径为2mm通孔的长方体,工作液是绝缘去离子水(电阻率10 mω

•

cm)。

43.珠磨过程中,系统包含两部分,一部分是外部的循环冷水,提供低于10℃的冷凝水用于研磨区域和浆料罐的冷却。另一部分是材料破碎,包括主电机、分离电机、分离器、搅拌电机、氧化锆棒销、氧化锆珠以及泵。其中氧化锆棒销一部分是由主电机驱动,带动磨料(beads)做高速运动,通过高速运动的磨料来撞击破碎材料;另一部分氧化锆棒销是固定在内腔壁上的,通过改变研磨腔内流场来提高碰撞机率,进而提高研磨效果。beads质量大,离心力也大,分离电极驱动分离器高速旋转,将磨料甩出,而分散有硅颗粒的助磨剂能顺利通过分离器,在泵的帮助下进行循环研磨。

44.以下的实施例中,采用的助磨剂是无水乙醇,微纳米硅颗粒和助磨剂的量分别为200g和1800g,质量比为1:9,并通过搅拌电机不断搅拌防止沉降。珠磨设备的有效容积为0.7l,0.1mm 氧化锆磨料(堆积密度3.5kg/l)放置 2kg,此时锆球填充率约为81.6%,主电机的转速达到2300r/min,带动的氧化锆棒销的外圆线速度达到13.5m/s。

45.本发明中制备硅材料的路线如图1所示,单晶硅锭通过火花放电制备出小尺寸的颗粒,同时细化晶粒,为珠磨节省了大量研磨时间,大大减少了能耗。火花放电制备微纳米硅颗粒时,放电通道的中心区域,在温度超过了气化温度的区域,硅材料会气化成原子团簇。同时,在温度较低但高于硅材料熔化温度的区域,硅材料会熔化形成亚微米级和微米级的颗粒。气化和熔融后,硅颗粒处于气态和液态,内部结构从单晶结构变成无定型结构,内部质点(硅原子)排列无规则,质点间的距离不等于平衡距离,具有较高的势能,在冷凝过程中,向着内能最小、最稳定的晶体结构转化,短时间内再结晶 (图1)。与此同时,微纳米级的硅颗粒就有很高的表面能,需要团聚来进一步释放能量。在整个过程中,放电通道维持时间对微纳米硅颗粒的尺寸及内部结构影响很大,因为放电通道维持的时间决定了高温持续的时间。高温持续的时间长,首先会导致熔融区域扩大,形成的熔融颗粒尺寸就大。其次,提高冷却速度,增加过冷度,能显著提高形核率,形核率越高意味着晶粒数量越多,晶粒尺寸越小,晶向无序化程度越高,从而减小了晶体各向异性带来的差异。而长时间的高温会导致已形成的颗粒降温速度变慢,从而增加了其再

结晶过程的时间,导致颗粒内部晶粒数量少,晶粒尺寸大。最后,由于团聚发生在整个过程中,长时间的高温导致很多已形成颗粒在气化和熔融状态下形成团聚,导致颗粒间形成共价键,这种团聚属于硬团聚,颗粒间结合紧密,不易重新分散。而低温下形成的团聚是软团聚,容易分散。单次放电通道维持的时间与电源脉冲宽度有关,脉冲宽度越小,电流持续的时间越短,放电时间就短。本实验简化对比参数,选择两个脉冲宽度来做对比,大脉冲宽度(big pulse duration)的时间为200μs,得到的硅颗粒对应si

b

,小脉冲宽度(small pulse duration)的时间为200ns,得到的硅颗粒对应si

s

。

46.火花放电得到的微纳米颗粒,经过滤器过滤收集得到微纳米硅颗粒泥浆,需要1 wt% 氢氟酸溶液去除氧化层,再用去离子水清洗后离心,100℃真空干燥得到微纳米硅粉。干燥后的微纳米硅粉需要进一步的珠磨才能制备出粒径分布均匀的纳米硅颗粒。火花放电是通过内能来控制颗粒尺寸及内部结构的,珠磨是通过机械能来控制颗粒尺寸和内部结构的。锆球机械能的大小直接影响碰撞时产生的剪切力和挤压力大小,从而影响颗粒破碎效果。在反复的碰撞过程中,硅颗粒受到的力会在颗粒内部形成应力,当应力超过了颗粒所能承受的极限时,颗粒就会碎裂成多个颗粒。同时,当硅颗粒中晶粒的某一硅原子受到的能量大于其键能,原子间的距离增加或减少,势能增加,原子键断裂而产生空穴或晶格偏移,改变原有的晶胞平行六面体结构,使晶粒分裂成多个更小的晶粒,甚至形成势能较高的无定型结构。碰撞次数越多,晶粒尺寸就越小,无定型结构的比例就越高,并使这些影响逐渐从颗粒表面传递到颗粒内部,逐渐形成无定型/纳米晶(amorphous/nanocrystalline) 复合结构的纳米硅颗粒。火花放电和珠磨都会使硅颗粒内部形成缺陷,珠磨会造成更多的缺陷,因为珠磨没有再结晶过程。珠磨过程中反复的碰撞使颗粒内部形成大量的点缺陷(空位等)、线缺陷(混合型位错)、面缺陷(晶界、孪晶界等)等,非晶化程度高的硅颗粒由于缺陷多,其体积要大于晶体硅颗粒,从而起到预膨胀的作用,减弱了锂离子嵌入时的膨胀程度。同时,无定型结构是各向同性的,晶体结构是各向异性的,晶体比例低的无定型/纳米晶复合结构的硅颗粒也会呈现各向同性的性质,提高了锂离子嵌脱时硅颗粒的机械性能。球磨前微纳米硅颗粒的状态会影响珠磨后的结果,因此采用同一种珠磨工艺对不同火花放电参数得到的微纳米硅颗粒si

b

和si

s

进行珠磨8h,分别得到纳米硅颗粒si

b+m

及si

s+m

。珠磨的时间长短会直接影响非晶化程度,因此对同一种火花放电参数得到的微纳米硅颗粒si

b

进行不同时间的珠磨,对si

b

进行12h的珠磨,得到si

s+mm

。

47.符号定义:si

b

:大脉冲宽度(big pulse duration)的时间为200μs,得到的硅颗粒;si

s

:小脉冲宽度(small pulse duration)的时间为200ns,得到的硅颗粒;si

b+m

:微纳米硅颗粒si

b

进行珠磨8h得到纳米硅颗粒;si

s+m

:微纳米硅颗粒si

s

进行珠磨8h得到纳米硅颗粒;si

s+m m

:微纳米硅颗粒si

b

进行珠磨12h得到纳米硅颗粒;实施例1硼掺杂的p型单晶硅材料(电阻率0.01 ω

•

cm)作为工件电极和工具电极,工件电极是厚度20mm长方体,工具电极是横截面为5mm*5mm正方形,中间是直径为2mm通孔的长方体,工作液是绝缘去离子水(电阻率10 mω

•

cm)。

48.利用脉冲电源产生的放电脉冲的脉宽分别为200μs和200ns,占空比1:4,开路电压

160v的矩形脉冲电压施加在工件电极和工具电极之间,电离、击穿绝缘工作介质形成等离子放电通道,产生的高温熔化、气化工件电极经冷凝后得到具有非晶态/纳米晶复合结构的微米和亚微米硅材料。用离心机过滤后得到硅颗粒,需要1 wt% 氢氟酸溶液去除氧化层,再用去离子水清洗后离心,100℃真空干燥得到微纳米硅粉。得到的颗粒分别为si

b

和si

s

。

49.采用高能球磨法进一步将收集到的具有非晶态/纳米晶复合结构的微米和亚微米硅材料细化,采用的助磨剂是无水乙醇,微纳米硅颗粒和助磨剂的量分别为200g和1800g,质量比为1:9,并通过搅拌电机不断搅拌防止沉降。珠磨设备的有效容积为0.7l,0.1mm 氧化锆磨料(堆积密度3.5kg/l)放置 2kg,此时锆球填充率约为81.6%,主电机的转速达到2300r/min,带动的氧化锆棒销的外圆线速度达到13.5m/s。

50.将si

b

和si

s

分别球磨8h,得到si

b+m

和si

s+m

;并且,将si

s

球磨12h,得到si

s+m m

。

51.对照例1直接球磨法制备纳米硅颗粒第1步,粗磨,称取一定质量的市售商业化硅粉(粒径约为10um)倒入搅拌桶中,加入乙醇调节浆料固含量为10%,调节转速为500r/min搅拌4h使其均匀分散。随后转移至行星球磨机中,研磨媒体与硅粉的质量比为2:1,研磨媒体采用粒径为5mm的氧化锆磨球,球磨时间为10h,转速为800r/min,球磨过程中需不断添加乙醇介质来保持硅浆料固含量不变。得到粒径为1.3um的粗磨硅浆料。

52.第2步,精细磨,将上述得到的粗磨硅浆料转移至卧式砂磨机中,与实施例1中的参数一致,研磨媒体与硅粉的质量比为2:1,研磨媒体采用粒径为0.1mm的氧化锆球,球磨时间为10h,转速为1000r/min,球磨过程中需不断添加乙醇介质来保持硅浆料固含量为10%。最后得到粒径为160nm的纳米硅颗粒。

53.对照例2制备晶态纳米硅颗粒将100sccm(每分钟标准立方厘米;1sccm=1cm3/min的气体,0和大气压下)sih4/氢气混合物(混合物1)及氩气和氢气均为10000sccm的混合物(混合物2),通过双流喷嘴引入微波反应器。将500w的输出从微波发生器引入气体混合物并且由此产生等离子体。通过喷嘴离开反应器的等离子体光斑扩大成容量与反应器相比更大的约为20升空间。将这个空间以及反应器中的压力调整到200mbar。将粉末制品在下游的过滤装置中与气体物质分离,得到晶态的纳米硅粉。

54.颗粒粒径以及sem的表征图2显示了以上实施例制备得到的5种颗粒的粒径分布,横坐标采用对数坐标轴。图3是这5种颗粒的sem照片,(a)si

b

, (b)si

s

, (c)si

b+m

, (d)si

s+m and (e)si

s+mm

。在图2中, si

b

和 si

s

的粒径分布曲线可以得到它们的平均粒径分别为4060nm和390nm,si

b

颗粒更大,分布更宽。从图3中也可以看出,si

b

的整体粒径要大于 si

s

的粒径。si

b

在粒径分布曲线上有明显双峰,微米级颗粒明显多于亚微米级颗粒,而si

s

主要是亚微米级颗粒,这些颗粒更多的是由硅材料气化团聚得到的。说明大的脉冲宽度使得高温持续的时间变长,导致放电通道内熔融区域扩大,形成的熔融颗粒粒径变大且数量占比高,这两种微纳米颗粒,在相同的珠磨参数下磨8h得到的si

b+m

和 si

s+m

,si

s+m

的平均粒径在99nm,优于si

b+m

的108nm ,si

s

比si

b

更容易磨到纳米级。这一方面是由于si

b

的颗粒尺寸较大,另一方面的是由于在高温下持续时间

更长的si

b

中有更多的硬团聚,原料尺寸大,结合力较强的硬团聚多,都需要更多的能量来细化颗粒,也就是需要更多的珠磨时间。对si

s

进一步延长珠磨时间到12h得到si

s+mm

,其平均粒径在91nm,与si

b+m

相比粒径有所下降,但下降缓慢。从3中也可以看出火花放电后形成的球形硅颗粒在珠磨过程中反复碰撞后不断破裂形成片状颗粒,其在厚度尺寸上远远小于100nm,可能只有几到十几个纳米。

55.以上的对照例1和对照例2中制备得到的硅纳米材料的sem图分别如图8(a)(b)。可以看出对照例1图8(a)中颗粒在150-200nm之间的较多;对照例2图8(b)中制备的纳米颗粒中存在较大颗粒。

56.xrd表征图4中,是各个硅颗粒的xrd图谱。其中,(a)无定型硅锭, (b)si

b

, (c)si

s

, (d)si

b+m

, (e)si

s+m and (f)si

s+mm

。diffraction peaks of si

b and si

s 的xrd衍射峰中可以看出明显的硅立方相 (jcpds. card no.01-0787) ,主要表现在 (111) 28.4

°

, (220)47.3

°

,(311) 56.1

°

,(400) 69.1

°

,(331) 76.4

°ꢀ

, (442) 88

°

。

57.以上的对照例1和对照例2中制备得到的硅纳米材料的xrd图谱如图9所示。

58.tem表征图5是各个硅颗粒的高分辨率透射电镜照片。

59.其中a、b、c、d、e分别表示si

b

、si

s

、si

b+m

、si

s+m

、 si

s+m m

。编号1的为选区电子衍射,编号2为透射电镜图,编号3和4为透射电镜图中的部分放大图,用于显示晶态和非晶态区域。从图中可以看出:si

b

的衍射峰强度比si

s

的更高,峰宽更窄,表明si

b

的结晶度高,晶粒尺寸更大。从si

b 和 si

s

的选区电子衍射图可以看出,si

b

的单晶特征更明显,也说明了其晶粒尺寸更大。通过谢乐公式计算得到si

b 和 si

s 的平均晶粒尺寸大小分别为68.92nm, 26.47nm(表1 )。从)a3)(a4)和(b3)(b4)对比可以得到验证,si

s

的晶粒尺寸要比si

b

的更小,si

b

选取的两部分 (a3)(a4)中平均晶体面积比例为97.25%,略高于si

s 对应fig.7(b3)(b4)的 94.5%,但两者的结晶程度都比较高,超过了90%(表1)。正如上文所分析的,小脉冲宽度,高温时间短,加快了已形成颗粒的降温速度,提高了再结晶时的形核率,形成的晶粒数量更多,尺寸更小,晶向无序化程度高。

60.表1火花放电预先将晶粒细化到纳米级,减轻了珠磨的难度,减少了能耗。从4可以得到,微纳米硅颗粒经过珠磨后,衍射峰强度减弱,峰宽变宽,这是由于硅颗粒在磨料的反复碰撞过程中,应力会产生微观应变,导致表面出现晶格畸变,使晶粒细化,无定型量增加,在xrd图上表现为衍射峰宽化。对比图4中的(d)和(e)可以得出,si

b+m

的峰强高于si

s+m

,但si

s+m

的峰

宽更宽,说明珠磨原料的晶粒尺寸越小,珠磨后材料的晶粒尺寸也越小。对比图4中的(e)和(f),随着研磨时间的延长,si

s+mm

的衍射峰强度进一步减弱,峰宽进一步变宽,说明增加研磨时间能进一步细化晶粒、增加无定型量。通过谢乐公式计算得到si

b+m

,si

s+m 和 si

s+mm 的平均晶粒尺寸大小分别为11.73nm, 6.18nm and 4.23nm (表1)。从图5中的(c3)(c4),(d3)(d4)和(e3)(e4)对比可以得到验证,si

b+m

,si

s+m 和 si

s+mm

的晶粒尺寸逐次减小的,同时结晶程度也在降低,在硅颗粒的内部形成了非晶态结构中镶嵌纳米晶的结构,与图1中的结构一致。si

b+m

选取的两部分图5中的(c3)(c4)中平均晶体面积比例为63.35%,si

s+m

对应图5中的(d3)(d4)的是37.25%,si

s+mm

对应图5中的(e3)(e4)的是15.45%(表1)。图5中的(c2),(d2)和(e2)的选区电子衍射也能得出,从si

b+m

,si

s+m 到 si

s+mm

,非晶化程度在依次升高。正如fig.3和2.2 process scheme分析的,beads的反复碰撞,颗粒中的应力逐渐增加,内部缺陷不断增加,并且外层往内层扩散,导致晶粒分裂,无定型结构增多,研磨时间越长,无定型的比例就越高。

61.另外,对照例1和对照例2中制备得到的硅纳米材料透射电镜照片分别如图10和图11所示。可以看出对照例1中的材料是直接由晶态的颗粒和非晶态的颗粒混合而成;而在对照例2中的硅材料是由单一的晶态区域构成。

62.电化学性能电化学的测试是通过cr2032型纽扣电池来测试,si做成电极材料,对电极材料为金属锂片(直径为15mm),隔膜使用的是celagrd2500微孔聚丙烯膜(直径为19mm),电解液为lipf6/ec+dec(体积比1:1)。纽扣电池是在手套箱中组装完成的,其中手套箱中通有纯度要求>99.999%的高纯氩气,而且水、氧的含量都要严格控制到不超过0.1ppm。

63.图6是硅颗粒材料(si

b

, si

s

, si

b+m

, si

s+m and si

s+mm )在锂电池中的循环充放电性能,电极先在0.05c倍率下充/放4次,随后在0.1c倍率下充/放循环96次,电压在0.01-1v之间循环。图7是硅颗粒材料在制备锂电池的首次首次充放电性能;从图6可以得到,颗粒最大的si

b

具有最高的首次充放电比容量,分别为 3918.1 mah g-1

,3494.1 mah g-1

,其首效也最高,达到89.18% (表2)。si

s

的首次放/充电比容量及首效分别为 3698.9 mah g-1

,3033.0 mah g-1

, 82.0% (表2)。si

b+m

首次放/充电比容量及首效分别为 3067.7 mah g-1

,2081.3 mah g-1

, 67.84% (表2))。si

s+m

首次放/充电比容量及首效分别为 3023.6 mah g-1

,1974.2 mah g-1

, 65.29% (表2))。si

s+mm

首次放/充电比容量及首效分别为 2866.1 mah g-1

,1804.7 mah g-1

, 62.97% (表2))。从以上结果可以得出,随着硅颗粒粒径的减小,首次充放电比容量及首效都明显下降,先火花放电再经过珠磨得到的纳米颗粒下降得最为明显,这主要是因为硅颗粒细化后比表面积增加,首次循环时形成了更多的sei膜,消耗了更多嵌入的锂离子,从而降低了首效。从图6可以看出,微纳米级颗粒si

b

和si

s

的循环可逆容量衰减都很迅速,但si

s

的循环性能要略好于si

b

,这主要是因为火花放电制备存在大量的亚微米级和微米级的硅颗粒,嵌脱锂过程中硅的体积发生剧烈的膨胀/收缩,使得硅颗粒与导电剂、集流体脱离接触,逐渐丧失导电环境,形成大面积“死体积”,从而造成容量的迅速衰减,小脉宽下形成了较多粒径偏小的颗粒,因此现象会好一些。纳米级颗粒si

b+m

, si

s+m and si

s+mm

的循环性能明显优于微纳米级的si

b

和si

s

,100圈后的可逆容量依次是661.7,890.4,1094.4 mah g-1,容量保持率依次提高,分别为31.79%,45.10%,60.64%(表2))。而这三个电极的硅颗粒尺寸是依次减小的,同时其平均晶粒尺寸和平均晶体面积比率也是依次减小的(表 1)。这

说明,拥有小晶粒尺寸和非晶化程度高(或用无定型比例高)的纳米硅颗粒能有效缓解硅材料在充放电过程中的体积膨胀。正如上文分析的,拥有无定型/纳米晶复合结构的纳米硅颗粒,其体积是大于同质量晶体颗粒的,因而内部有大量的缺陷,能够为锂离子的嵌入提供一些空间,缓解了部分的体积膨胀。各向同性的无定型中镶嵌着少量各向异性的纳米晶,使整个颗粒呈现出各向同性的性质,锂离子嵌入时在各个方向上均匀膨胀,从而提高了颗粒的机械性能,同时,无定型区域的增加提高了硅颗粒在锂离子嵌入时的动力学性能及扩散速度,进而提高了材料的循环性能。

64.表2从上表可以看出,本发明制备得到的具有非晶态/纳米晶复合结构的纳米硅材料,能够显著提高硅负极的循环性能。从图12和图13可以看出,对照例1和对照例2制备的纳米硅颗粒循环性能较差,主要是制备得到的纳米颗粒具有晶态结构,在充放电过程中体积变化各向异性,产生的机械应力分布不均,容易导致硅材料的破碎粉化,难以维持长期的循环稳定性。并且对照例1制备的纳米硅由于冷焊作用会团聚成微米及亚微米级的颗粒,在充放电过程中,体积变化较大,颗粒易破碎,很难维持完整的导电网络。而实施例1制备的具有非晶态/纳米晶复合结构的纳米硅材料,由于存在非晶区包围纳米晶区,且纳米晶区的晶面取向是随机分布的,在嵌锂过程中膨胀方向基本是各向同性的以及膨胀所产生的机械应力也是向各个方向分散,可以有效地缓解由嵌/脱锂导致的硅材料膨胀/收缩引起的材料破裂和粉化的问题。同时该结构在充放电过程中还可以抑制li

15

si4晶相的生成,从而可以提高硅电极的循环性能。

65.以上实施例为说明本发明的技术构思,并不代表对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1