不连续脊状结构的半导体激光元件的制造方法与流程

1.本发明涉及一种半导体激光元件,特别是涉及一种不连续脊状结构的半导体激光元件的制造方法。

背景技术:

2.传统激光二极管的共振腔与外延层平行,反射面时利用晶体自然断裂面形成而与外延层垂直,激光由侧面发出,故又称边射型激光(edge-emitting laser)。边射型半导体激光由于先天结构上的限制,边射型激光元件制作工艺于晶片制作工艺结束后须将晶片劈裂成晶条,经过劈裂才可形成与外延面平行的共振腔。后续还需要在劈裂面上镀上额外的镜面镀膜(facet coating)以提高反射率,再进行复杂的后续封装及测试程序,如此将耗费大部分的生产成本后才能得知产品的发光品质,而一旦封装好的激光二极管经测试发现品质不良甚至无法发出激光,则封装成本即属完全浪费。

3.图1至图2为现有的边射型激光元件制作工艺的示意图。如图1所示,边射型激光元件制作工艺是于半导体晶片2上形成连续脊状结构4,晶片制作工艺结束后须将晶片2劈裂成晶条。如图2所示,后续的边射型激光元件制作工艺会制造出激光元件管芯5,激光元件管芯5具有由连续脊状结构4在劈裂后所形成的脊状波导6。激光元件管芯5尚具有p型电极7、前反射面镜8与后反射面镜9。由于连续脊状结构4造成劈裂面3的高度不一致不在同一平面上,容易在劈裂制作工艺时,发生乱裂而造成的表面损坏,损失一些激光元件管芯。

技术实现要素:

4.本发明的目的是提供一种不连续脊状结构的半导体激光元件的制造方法,在劈裂面处的表面为同一平面,防止劈裂制作工艺时,发生乱裂造成表面损坏。

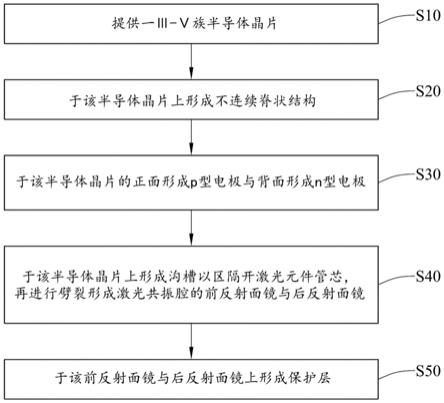

5.本发明为达成上述目的提供一种不连续脊状结构的半导体激光元件的制造方法,包括以下步骤,首先,提供一iii-v族半导体晶片。其次,在该半导体晶片上形成不连续脊状结构。其次,在该半导体晶片的正面形成p型电极与背面形成n型电极。其次,在该半导体晶片上形成沟槽以区隔开激光元件管芯,再进行劈裂形成激光共振腔的前反射面镜与后反射面镜。最后,在该前反射面镜与后反射面镜上形成保护层。

6.与现有的半导体激光元件的制造方法比较,本发明具有以下优点:

7.1.本发明的不连续脊状结构的半导体激光元件的制造方法,可以防止劈裂制作工艺时,发生乱裂所造成的表面损坏,因此能获得最多的激光元件管芯良品。

8.2.本发明的制造方法与频宽产品无关,可应用于所有边射型激光产品的劈裂制作工艺。

附图说明

9.图1至图2为现有的边射型激光元件制作工艺的示意图;

10.图3至图7为本发明的不连续脊状结构的半导体激光元件的制造方法的示意图;

11.图8为本发明的不连续脊状结构的半导体激光元件的制造方法的流程图。

12.符号说明

13.2、100

…

半导体晶片

14.3、26

…

劈裂面

[0015]4…

连续脊状结构

[0016]

5、18

…

激光元件管芯

[0017]

6、14

…

脊状波导

[0018]

7、12

…

p型电极

[0019]

8、22

…

前反射面镜

[0020]

9、24

…

后反射面镜

[0021]

28

…

保护层

[0022]

10

…

不连续脊状结构

[0023]

16

…

沟槽

[0024]

s10

–

s50

…

步骤

具体实施方式

[0025]

本发明的制造方法于劈裂制作工艺时,在劈裂面处的表面为同一平面,使得劈裂面平整。

[0026]

图3至图7为本发明的不连续脊状结构的半导体激光元件的制造方法的示意图。首先,如图3所示,提供一iii-v族半导体晶片100。上述半导体晶片100由iii-v族化合物半导体构成,包括gaas砷化镓或gan氮化镓。

[0027]

其次,在该半导体晶片100上形成不连续脊状结构10。在制造半导体边射型激光二极管的制作工艺中,必须要制作出成条状的共振腔,本发明的制造方法所形成的不连续脊状结构10作为脊状波导14。

[0028]

其次,如图4所示,进行金属化制作工艺于该半导体晶片100的正面形成p型电极12与背面形成n型电极(未显示)。电极金属在选择上必须考虑到与半导体接面的功函数,通常p型电极会使用金-锌(au-zn)/金(au)或者钛(ti)/铂(pt)/金(au)的金属合金。金-锌(au-zn)/金(au)是一种合金欧姆接触(ohmic contact)并且每一层通过蒸镀方式沉积于披覆层或是金属接触层(metal contact layer)上面,合金需要加热到350-400℃的温度下维持30分钟以形成良好的欧姆接触。通常n型电极会使用金(au)/锡(sn)或者金(au)/锗(ge)/镍(ni)。

[0029]

其次,如图5所示,在该半导体晶片100上形成沟槽16以区隔开激光元件管芯18。这些沟槽16制作方式是在表面沉积一层二氧化硅的绝缘薄膜,接着利用黄光光刻在表面完成图案化制作工艺,产生出沟槽16的形状,接着利用离子蚀刻或者化学蚀刻方式形成沟槽16。

[0030]

其次,再将该半导体晶片100背面抛光至特定厚度以进行劈裂(cleaving)形成激光共振腔的前反射面镜22与后反射面镜24,如第6图所示。进行劈裂时由于前制作工艺形成不连续脊状结构10,使得劈裂面26的高度一致在同一平面上,因此不会发生乱裂造成劈裂后的管芯表面损坏。脊状结构10在劈裂后是作为激光元件管芯18的脊状波导14。

[0031]

其次,如图7所示,在该前反射面镜22与后反射面镜24上形成保护层28。劈裂成激

光元件管芯18之后,激光共振腔结构的前反射面镜22与后反射面镜24需要使用介电材料,二氧化硅(sio2)、氧化铝(al2o3)或二氧化钛(tio2)进行镀膜来形成保护层28或高反射镜,这可以抑制劈裂镜面(cleaved facet)的氧化,以增加激光的输出功率与操作寿命,同时可以减少表面复合速度,以及可以降低激光的阈值电流。本发明的不连续脊状结构的半导体激光元件的制造方法,可以防止劈裂制作工艺时,发生乱裂所造成的表面损坏,因此能获得最多的激光元件管芯良品。

[0032]

图8为本发明的不连续脊状结构的半导体激光元件的制造方法的流程图。首先,提供一iii-v族半导体晶片,如步骤s10所示。其次,在该半导体晶片上形成不连续脊状结构,如步骤s20所示。其次,在该半导体晶片的正面形成p型电极与背面形成n型电极,如步骤s30所示。其次,在该半导体晶片上形成沟槽以区隔开激光元件管芯,再进行劈裂形成激光共振腔的前反射面镜与后反射面镜,如步骤s40所示。最后,在该前反射面镜与后反射面镜上形成保护层,如步骤s50所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1