电池以及电池的制造方法与流程

1.本公开涉及电池以及电池的制造方法。

背景技术:

2.在专利文献1和2中均记载了一种在固体电解质层中具备含有碳的层的全固体电池。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开2006

‑

128014号公报

6.专利文献2:日本特开2011

‑

086554号公报

技术实现要素:

7.在现有技术中,期望获得具有高可靠性的电池。

8.本公开的一个方式涉及的电池,具备第一电极、第二电极和配置于所述第一电极与所述第二电极之间的固体电解质层,所述固体电解质层至少包含固体电解质和碳原子,并且包含碳偏集层,所述碳偏集层中的所述碳原子的浓度比所述固体电解质层的将所述碳偏集层除外的区域中的所述碳原子的浓度高。

9.根据本公开的一个方式,能够实现例如能降低短路风险的具有高可靠性的电池。

附图说明

10.图1是作为实施方式1中的电池的一例的全固体电池的示意截面图。

11.图2是实施方式2中的电池的制造方法的第一例的流程图。

12.图3是实施方式2中的电池的制造方法的第二例的流程图。

13.图4a表示在实施例中制作的电池的截面的扫描型电子显微镜(sem)图像和碳映射分析结果。

14.图4b表示在实施例中制作的电池的截面的sem图像和碳映射分析结果。

15.图5a表示在实施例中制作的电池的截面的碳映射分析结果和将碳映射强度数值化了的图。

16.图5b表示在实施例中制作的电池的截面的碳映射分析结果和将碳映射强度数值化了的图。

具体实施方式

17.(成为本公开的基础的见解)

18.出于从大面积化以及连续和大量生产性的观点来看较有利这一原因,对将涂敷工艺应用于全固体电池的制造进行了研究。在涂敷工艺中,首先,使粉末分散于溶剂来制作浆料。接着,使用该浆料,利用丝网印刷或模涂等方法在基材上形成涂膜。利用例如在干燥炉

中的加热等热工艺使所得到的涂膜中的溶剂挥发。由此得到干燥膜。一般地,为了得到具有适合于涂敷工艺的某种程度的粘性的浆料,另外,为了确保干燥膜的强度以及该干燥膜与基材的粘接性等,在制作浆料时向浆料中添加粘合剂。

19.可以认为粘合剂对于全固体电池的电池特性而言并不是必不可缺的物质。但是,在使用涂敷工艺进行成膜的情况下是必需的物质。在使用涂敷工艺的情况下,使粉末分散于溶剂中来制作浆料,并涂敷该浆料。为了兼备良好的涂敷性和膜质,使浆料保持一定的粘度是重要的。为了使浆料保持粘度,使用分散工艺来使浆料中也含有粘合剂。此时,通过控制分散工艺,能够使粘合剂与粉体一起均匀地分散于浆料中。因此,通过分散工艺的控制,也能控制浆料中的粘合剂的含量并将其限于最小限度。

20.例如,在通过涂敷工艺制作全固体电池的固体电解质层的情况下,制作使固体电解质的粉末分散于溶剂中而成的固体电解质浆料。使用该固体电解质浆料,通过涂敷工艺在作为基材的电极(即正极和负极)上形成涂膜。电极例如可以由集电体和配置于该集电体上的电极层(即正极层以及负极层)构成。电极层也可通过涂敷工艺来制作。为了提高电池性能,通过涂敷工艺得到的电极层的干燥膜可以在涂敷固体电解质浆料之前被压制。

21.在浆料的状态下,固体电解质层中所含有的粘合剂与固体电解质粒子一起均匀地分散在溶剂中。在通过使涂敷于电极层上的浆料的涂膜干燥而得到的干燥膜的状态下,粘合剂存在于固体电解质粒子间而使粒子彼此粘接,从而确保了作为膜的强度。再者,固体电解质层中所含有的粘合剂通常为有机粘合剂。因此,在通过涂敷工艺制作的固体电解质层中通常包含来源于构成粘合剂的有机化合物的碳原子。

22.利用涂敷工艺在正极上以及负极上分别形成固体电解质层后,使正极上的固体电解质层与负极上的固体电解质层互相相对而重叠,将所得到的层叠体在层叠方向上进行压制。由此,正极上的固体电解质层和负极上的固体电解质层被接合从而制作出全固体电池。此时,形成接合界面的是形成于正极层上的固体电解质层的表面和形成于负极层上的固体电解质层的表面。通过压制,固体电解质层的填充率提高从而致密化,但同时变得硬且脆。因此,在有压制时的回弹和/或来自外部的冲击的情况下,有可能固体电解质层产生裂纹等从而固体电解质层的一部分崩落。若固体电解质层的一部分欠缺、固体电解质层产生裂纹等等,则将正极和负极之间绝缘的功能降低从而有可能短路。

23.在通过涂敷工艺来制作全固体电池的固体电解质层的情况下,如上述那样,固体电解质层为了与电极接合、为了由固体电解质层彼此进行接合、和/或为了提高填充率而有时被加压。被加压了的固体电解质层,填充率提高,但有时变硬变脆。固体电解质层担负将正极与负极绝缘的功能。因此,在因加压而在固体电解质层内产生裂纹、在固体电解质层的端部产生欠缺等等的情况下,短路风险增大。因此,确保固体电解质层的接合部的强度成为课题。

24.本发明人针对上述的课题进行了深入研究。由此,本发明人新发现:在固体电解质层的接合界面的附近存在由粘合剂强化了粉体彼此的粘接力的层的情况下,即使在通过加压而使固体电解质层致密化后,膜强度也被维持得高,能够使短路风险降低。

25.再者,如果是在接合界面形成由粘合剂强化了的层,则也可想到将包含粘合剂的浆料作为另外的层涂敷于固体电解质层上从而使用其作为粘接层。但是,在利用这样的方法制作的情况下,可以认为包含粘合剂的层成为通过粘合剂的成分均匀地互相连结而形成

的层。即可以认为:通过粘合剂的成分均匀地互相连结从而在固体电解质层内形成二维地扩展的连续的含碳层。再者,该含碳层中的碳原子是来源于构成粘合剂的有机化合物的碳原子。这样的含碳层对于离子(例如锂离子)的传导来说成为阻力,因此引起电池特性的降低。另外,在将包含粘合剂的浆料作为另外的层涂敷于固体电解质层上的情况下,粘合剂的分布仅在形成于电极层上的固体电解质层的最表面。因此推定强度的提高仅限于固体电解质层的接合界面。

26.本发明人进一步反复进行深入研究的结果,成功地在将固体电解质层涂敷于电极层上之后的干燥工序中使粘合剂偏集于固体电解质层的表面。具体而言,通过利用干燥中的固体电解质层的厚度方向的对流,使粘合剂偏集于固体电解质层的表面。知道了通过热板加热和远红外线加热等各种加热方法、真空干燥的并用、以及干燥时间和升温速率等的条件变更,能够使固体电解质层的厚度方向的对流状况变化,使粘合剂偏集于表面附近。

27.粘合剂的偏集状态,例如能够通过利用切刀等将接合压制后的全固体电池切断,用截面抛光仪(cp)等磨削切断面,并利用电子射线显微分析仪(epma)实施固体电解质层截面的碳映射分析来确认。使用上述的在干燥工序中使粘合剂偏集于固体电解质层的表面的方法制作出的在固体电解质层中的粘合剂的偏集状态,例如可利用后述的实施例的固体电解质层来确认。图4a和4b表示在实施例中制作的电池的截面的sem图像和碳映射(c映像)分析结果。图5a和5b表示在实施例中制作的电池的截面的碳映射分析结果和将碳映射强度数值化了的图。

28.由图4a和4b以及图5a和5b可知:在固体电解质层中远离电极层的位置、且在厚度方向的中央附近存在作为碳偏集的区域的碳偏集层。可知:该碳偏集层不是粘合剂成分均匀地相互连结的连续的层,而是由具有数μm~数十μm的直径的大小的多个碳偏集部二维地集合的区域构成。这样的构成的碳偏集层不会大大阻碍离子(例如锂离子)的传导。因此,根据包含这样的构成的碳偏集层的固体电解质层,能够不使离子传导性大大降低而实现通过涂敷工艺制作的固体电解质层的高强度。

29.以下参照附图对本公开的实施方式进行说明。

30.(实施方式1)

31.实施方式1中的电池,具备第一电极、第二电极和配置于第一电极与第二电极之间的固体电解质层。固体电解质层至少包含固体电解质和碳原子,并且包含碳偏集层。碳偏集层中的碳原子的浓度比固体电解质层的将碳偏集层除外的区域中的碳原子的浓度高。再者,碳偏集层,换言之是由碳原子的浓度高的区域构成的富碳层(碳富集层)。

32.在实施方式1中的电池中,固体电解质层包含上述的碳偏集层。碳偏集层即使经过例如加压等的工艺也难以崩落,能够具有高的强度。即,碳偏集层能够具有高的耐崩落强度。因此,通过包含碳偏集层,即使是例如通过涂敷工艺制作出固体电解质层的情况,固体电解质层也能够具有高的强度。由此,实施方式1中的电池例如短路风险降低,能够实现高的可靠性。

33.在实施方式1中的电池中,固体电解质层以及碳偏集层中所含的碳原子来源于例如在通过涂敷工艺制作固体电解质层的情况下使用的有机粘合剂。即,在该情况下,固体电解质层以及碳偏集层中所含的碳原子不是非晶质的碳,而是构成有机化合物的碳,例如可以与氢原子键合。

34.在实施方式1中的电池中,碳偏集层例如由固体电解质层中的、碳原子偏集的多个偏集部二维地集合的区域构成。根据该构成,实施方式1中的电池能够实现高的可靠性,并且能够将由碳偏集层所致的离子传导性的降低抑制为很少,能够确保高的离子传导性。

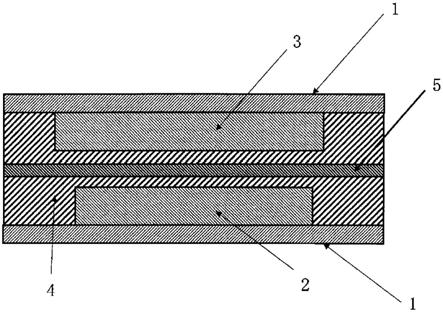

35.在实施方式1中的电池中,碳偏集层可以不与第一电极和第二电极接触。根据该构成,实施方式1中的电池能够实现更高的可靠性。

36.在实施方式1中的电池中,碳偏集层可以在固体电解质层的侧面露出。在该构成中,能够具有高的耐崩落强度的碳偏集层在固体电解质层的侧面露出。因此,根据该构成,实施方式1中的电池能够更切实地抑制从固体电解质侧面产生的崩溃,因此能够实现更高的可靠性。

37.在实施方式1中的电池中,碳偏集层的厚度可以为10μm以上且50μm以下。根据该构成,实施方式1中的电池能够将由碳偏集层所致的离子传导性的降低抑制为更少,能够确保更高的离子传导性。

38.在实施方式1中的电池中,第一电极可以包含第一电极层,所述第一电极层包含第一电极活性物质,第二电极可以包含第二电极层,所述第二电极层包含第二电极活性物质。在该情况下,碳偏集层的厚度可以为第一电极层与第二电极层之间的距离的0.1倍以上且0.5倍以下。根据该构成,实施方式1中的电池能够有效地实现高的可靠性和高的离子传导性这两者。

39.在实施方式1中的电池中,碳偏集层中的碳原子的浓度可以为固体电解质层的将碳偏集层除外的区域中的碳原子的浓度的1.5倍以上且10倍以下,也可以为2倍以上且5倍以下。根据该构成,实施方式1中的电池能够有效地实现高的可靠性和高的离子传导性这两者。再者,在实施方式1中,碳偏集层中的碳原子的浓度可通过以下方式求出:首先,将实施方式1中的电池在厚度方向上切断,用cp等磨削切断面,利用epma实施该切断面的碳映射分析,将所得到的碳映射强度数值化。再者,固体电解质层的将碳偏集层除外的区域中的碳原子的浓度,以固体电解质层内的不为碳偏集层的区域的碳浓度之中的最低的碳浓度为基准。

40.在实施方式1中的电池中,碳偏集层也可以除了碳原子以外也包含在固体电解质层中所含的固体电解质。通过碳偏集层不仅包含碳原子也包含固体电解质,实施方式1中的电池能够实现更高的离子传导性。

41.在实施方式1中的电池中,碳偏集层也可以还包含li原子。根据该构成,不会阻碍li离子的传导。

42.在实施方式1中的电池中,可以第一电极为正极且第二电极为负极,或者,可以第一电极为负极且第二电极为正极。第一电极和第二电极例如能应用在公知的全固体电池(例如锂离子电池)中使用的正极或负极。第一电极以及第二电极可以分别包含第一电极层以及第二电极层。即,第一电极可以具有在集电体上配置了包含第一电极活性物质的第一电极层的构成。另外,第二电极可以具有在集电体上配置了包含第二电极活性物质的第二电极层的构成。

43.固体电解质层中所含的固体电解质,例如能够应用在公知的全固体电池(例如锂离子电池)的固体电解质层中使用的固体电解质。固体电解质例如能够从一般在锂离子电池中使用的固体电解质中适当选择。可列举例如硫化物系固体电解质材料、氧化物系固体

电解质材料、其他的无机系固体电解质材料以及有机系固体电解质材料等。固体电解质可以单独使用,也可以组合两种以上来使用。形状、尺寸不被特别限定,但可列举例如微粒状。在固体电解质为微粒状的情况下,固体电解质的平均粒径可以为0.01~15μm,可以为0.2~10μm。平均粒径为由利用激光衍射散射式粒径分布测定装置测定出的体积粒度分布评价的d50(即,体积分布的中值粒径)。

44.固体电解质层中所含的碳原子例如来源于在通过涂敷工艺制作固体电解质层时使用的有机粘合剂。例如,有机粘合剂能够使用热塑性树脂,但不被特别限定,能够从在公知的全固体电池(例如锂离子电池)中使用的有机粘合剂中适当选择。可列举例如苯乙烯

‑

乙烯

‑

丁二烯共聚物的热塑性弹性体。另外,也能使用乙基纤维素以及聚偏二氟乙烯。除此以外,也能使用聚乙烯、聚丙烯、聚异丁烯、聚苯乙烯、聚氯乙烯、聚乙酸乙烯酯、聚甲基丙烯酸甲酯、聚甲基丙烯酸乙酯、聚甲基丙烯酸正丙酯、聚甲基丙烯酸正丁酯、聚二甲基硅氧烷、顺式

‑

1,4

‑

聚丁二烯、聚异戊二烯、尼龙

‑

6、尼龙

‑

6,6、聚对苯二甲酸乙二醇酯以及聚乙烯醇等。粘合剂可以单独使用,也可以组合两种以上来使用。

45.示出实施方式1中的电池的具体例。图1是作为实施方式1中的电池的一例的全固体电池的示意截面图。全固体电池具备集电体1、正极层2、负极层3和固体电解质层4。正极层2和负极层3隔着固体电解质层4而互相对向地配置。固体电解质层4至少包含固体电解质和碳原子。而且,固体电解质层4包含碳偏集层5。在全固体电池中,由集电体1和正极层2构成第一电极。由集电体1和负极层3构成第二电极。再者,集电体1不被特别限定,能够从在公知的全固体电池(例如锂离子电池)中使用的集电体中适当选择。

46.(实施方式2)

47.实施方式2中的电池的制造方法包括:

48.工序a,在第一电极的一面形成第一固体电解质层,在第二电极的一面形成第二固体电解质层;

49.工序b,在所述第一固体电解质层的表面区域形成碳原子的浓度比所述第一固体电解质层的将所述表面区域除外的区域中的碳原子的浓度高的第一碳偏集层;和

50.工序c,将所述第一固体电解质层中的所述第一碳偏集层和所述第二固体电解质层互相接合。

51.实施方式2中的电池的制造方法,可以:在所述工序b中,在所述第二固体电解质层的表面区域形成碳原子的浓度比所述第二固体电解质层的将所述表面区域除外的区域中的碳原子的浓度高的第二碳偏集层,在所述工序c中,将所述第一固体电解质层中的所述第一碳偏集层和所述第二固体电解质层中的所述第二碳偏集层互相接合。

52.图2示出实施方式2中的电池的制造方法的第一例的流程图。而且,图3示出实施方式2中的电池的制造方法的第二例的流程图。

53.在实施方式2中的电池的制造方法的第一例中,如图2所示,首先,在第一电极的一面形成第一固体电解质层,并且,在第二电极的一面形成第二固体电解质层(s1)。接着,在第一固体电解质层的表面区域形成第一碳偏集层(s2)。接着,将第一固体电解质层中的第一碳偏集层和第二固体电解质层互相接合(s3)。

54.在实施方式2中的电池的制造方法的第二例中,如图3所示,首先,在第一电极的一面形成第一固体电解质层,并且,在第二电极的一面形成第二固体电解质层(s11)。接着,在

第一固体电解质层的表面区域形成第一碳偏集层,在第二固体电解质层的表面区域形成第二碳偏集层(s12)。接着,将第一固体电解质层中的第一碳偏集层和第二固体电解质层中的第二碳偏集层互相接合(s13)。

55.根据实施方式2中的制造方法,例如能够制造实施方式1中的电池。即,能够采用实施方式2中的制造方法制作的电池,具备第一电极、第二电极和配置于第一电极与第二电极之间的固体电解质层。固体电解质层至少包含固体电解质和碳原子,并且包含碳偏集层。在此,固体电解质层通过第一固体电解质层和第二固体电解质层接合而形成。另外,碳偏集层仅由第一碳偏集层形成、或者由第一碳偏集层和第二碳偏集层形成。碳偏集层中的碳原子的浓度比固体电解质层的将碳偏集层除外的区域中的碳原子的浓度高。

56.能够采用实施方式2中的制造方法制作的电池,如在实施方式1中说明过的那样,通过包含碳偏集层,例如短路风险降低,能够实现高的可靠性。

57.以下,对于实施方式2中的制造方法更详细地说明。再者,在此,对能够制造图1所示的电池的方法进行说明。即,对制造第一电极为正极且由集电体和电极层(即正极层)构成、第二电极为负极且由集电体和电极层(即负极层)构成的电池的方法进行说明。

58.电极层的制作方法不被特别限定,能够使用公知的技术。电极层通常形成在集电体上。

59.集电体不被特别限定,能够使用一般在锂离子电池中使用的集电体。能够使用例如铜箔、铜合金箔、铝箔、铝合金箔以及不锈钢箔等。

60.电极层中所使用的活性物质不被特别限定,能够根据所要求的功能来选择。通常能够使用活性物质与根据需要的导电性材料、固体电解质、和/或粘合剂混合而成的混合物来制作电极层。

61.活性物质通常有正极活性物质和负极活性物质,能够根据各自所要求的功能来选择。

62.作为正极活性物质,可列举例如含锂过渡金属氧化物、钒氧化物、铬氧化物以及含锂过渡金属硫化物。作为含锂过渡金属氧化物,可列举镍酸锂、锰酸锂以及钴酸锂等。作为含锂过渡金属氧化物的例子,可列举licoo2、linio2、limno2、limn2o4、linicomno2、linicoo2、licomno2、linimno2、linicomno4、limnnio4、limncoo4、linicoalo2、linipo4、licopo4、limnpo4、lifepo4、li2nisio4、li2cosio4、li2mnsio4、li2fesio4、linibo3、licobo3、limnbo3以及lifebo3。作为含锂过渡金属硫化物的例子,可列举litis2、li2tis3以及li3nbs4。可以使用选自这些正极活性物质中的1种或两种以上。

63.作为负极活性物质,可列举例如碳材料、锂合金、金属氧化物、氮化锂(li3n)、金属锂以及金属铟。作为碳材料,可列举人造石墨、石墨、难石墨化性碳以及易石墨化性碳。作为锂合金,可列举选自al、si、pb、sn、zn和cd中的至少1种金属与锂的合金。作为金属氧化物,可列举life2o3、wo2、moo2、sio以及cuo。也可以使用多种材料的混合物或复合体作为负极活性物质。

64.这些正极活性物质或负极活性物质,分别可以单独使用,也可以组合两种以上来使用。形状、尺寸不被特别限定,但可列举例如微粒状。在活性物质为微粒状的情况下,平均粒径可以为0.5~20μm,可以为1~15μm。平均粒径是由利用激光衍射散射式粒径分布测定装置测定出的体积粒度分布评价的d50(即,体积分布的中值粒径)。在不能测定粒度分布的

情况下,粒子的平均粒径能够采用以下的方法算出。用电子显微镜观察粒子群,通过图像处理来算出电子显微镜像中的特定的粒子的面积。在不能够仅直接观察粒子群的情况下,用电子显微镜观察包含粒子的结构,通过图像处理来算出电子显微镜像中的特定的粒子的面积。将具有与所算出的面积相等的面积的圆的直径视为该特定的粒子的直径。算出任意个数(例如10个)的粒子的直径,将它们的平均值视为粒子的平均粒径。

65.导电性材料不被特别限定,能够从一般在锂离子电池中使用的导电性材料中适当选择。可列举例如石墨类、炭黑类、导电性纤维类、导电性金属氧化物类以及有机导电性材料类等。这些导电性材料可以单独使用,也可以组合两种以上来使用。

66.固体电解质不被特别限定,能够根据活性物质的种类、用途而从通常在锂离子电池中使用的固体电解质中适当选择。可列举例如硫化物系固体电解质材料、氧化物系固体电解质材料、其他的无机系固体电解质材料、有机系固体电解质材料等。固体电解质可以单独使用,也可以组合两种以上来使用。形状、尺寸不被特别限定,但可列举例如微粒状。在固体电解质为微粒状的情况下,平均粒径可以为0.01~15μm,可以为0.2~10μm。平均粒径是由利用激光衍射散射式粒径分布测定装置测定出的体积粒度分布评价的d50(即,体积分布的中值粒径)。

67.粘合剂可使用例如热塑性树脂,但不被特别限定,能够从通常在锂离子电池中使用的热塑性树脂中适当选择。可列举例如苯乙烯

‑

乙烯

‑

丁二烯共聚物的热塑性弹性体。另外,能够使用乙基纤维素以及聚偏二氟乙烯。除此以外,也能使用聚乙烯、聚丙烯、聚异丁烯、聚苯乙烯、聚氯乙烯、聚乙酸乙烯酯、聚甲基丙烯酸甲酯、聚甲基丙烯酸乙酯、聚甲基丙烯酸正丙酯、聚甲基丙烯酸正丁酯、聚二甲基硅氧烷、顺式

‑

1,4

‑

聚丁二烯、聚异戊二烯、尼龙

‑

6、尼龙

‑

6,6、聚对苯二甲酸乙二醇酯以及聚乙烯醇等。粘合剂可以单独使用,也可以组合两种以上来使用。

68.电极层的制作方法不被特别限定,能够使用公知的方法。根据需要利用混合机向正极活性物质或负极活性物质中混合导电性材料、固体电解质、和/或粘合剂等。各材料的混合比可根据电池的使用用途等适当确定。混合机不被特别限定,例如能够使用行星式搅拌机、球磨机等公知的混合机并依照公知的方法进行混合。

69.使所得到的包含活性物质的混合物以成为规定的厚度的方式附着于集电体上。

70.另外,作为另外的形成方法,可列举下述方法:制作使包含活性物质的混合物分散于适当的溶剂中而成的浆料,将该浆料涂敷于集电体并进行干燥。作为浆料的涂敷方法,能够使用一般的方法,可列举例如丝网印刷法、模涂法、喷涂法以及刮刀法等。

71.第一固体电解质层的制作方法可列举例如下述方法:制作使固体电解质和粘合剂分散于适当的溶剂中而成的浆料,将该浆料涂敷于第一电极的一面(在此,为正极层上),并将所得到的涂膜干燥。作为浆料的涂敷方法,能够使用一般的方法,可列举例如丝网印刷法、模涂法、喷涂法以及刮刀法等。而且,也能采用下述方法等其他方法形成:在支持材料上涂敷该浆料,将所得到的涂膜干燥,由此得到固体电解质片,将该固体电解质片转印于第一电极的一面(在此,为正极层上)。第二固体电解质层也能与第一固定电解质层同样地形成于第二电极的一面(在此,为负极层上)。

72.能够在将第一固体电解质层涂敷于电极层上之后的干燥工序中使粘合剂偏集于第一固体电解质层的表面区域。由此,能够在第一固体电解质层的表面区域形成碳原子的

浓度比第一固体电解质层的将表面区域除外的区域中的碳原子的浓度高的第一碳偏集层。具体而言,通过利用干燥中的第一固体电解质层的厚度方向的对流,能够使粘合剂偏集于表面区域。例如,通过热板加热、远红外线加热和利用了辐射的加热等各种加热方法、真空干燥的并用、以及干燥时间和升温速率等的条件变更,能够使第一固体电解质层的厚度方向的对流状况变化,使粘合剂偏集于表面附近。除了上述加热方法以外,也可以使用辊、传送带或活动梁(walking beam)来连续式地加热处理。为了使干燥性提高,也能够在干燥炉内设置进排气口来产生气流(air flow)。在加热处理为间歇式处理的情况下,也能通过利用泵来如上述那样并用真空干燥。在上述各种干燥方法中,通过变更干燥温度、时间、升温速度、气流量等条件,能够控制干燥膜的膜质。

73.如上述第二例的制造方法那样,在第二固体电解质层的表面区域形成第二碳偏集层的情况也能够使用与第一碳偏集层的形成方法同样的方法。

74.第一固体电解质层与第二固体电解质层的接合,能通过使第一固体电解质层的第一碳偏集层与第二固体电解质层的表面或第二固体电解质层的第二碳偏集层互相对向地重叠并进行压制来实施。通过采用该压制来提高固体电解质的填充率,而且使活性物质与固体电解质的彼此的粒子的接触界面增大,从而能够使电池性能提高。

75.采用实施方式2的制造方法制造的电池,由于在第一固体电解质层和第二固体电解质层的接合界面附近存在碳偏集层,因此存在于粒子间的粘合剂更加强化粒子间的粘接力,因此能抑制在端部的固体电解质的崩落以及在接合界面处的膜的裂纹等的发生。因此,采用实施方式2的制造方法制造的电池是固体电解质层的强度高、短路的风险低的可靠性高的电池。

76.一种电池的制造方法,包括:

77.工序a,在第一电极的一面形成固体电解质层;

78.工序b,在形成于所述第一电极的所述一面上的所述固体电解质层的表面区域形成碳原子的浓度比所述固体电解质层的将所述表面区域除外的区域中的碳原子的浓度高的碳偏集层;和

79.工序c,将所述固体电解质层中的所述碳偏集层和第二电极互相接合。

80.再者,关于上述的制造方法,第一电极可以为正极,也可以为负极。另外,在这样的将固体电解质层和电极接合的方法的情况下,例如,在正极和负极的至少一者上形成包含粘合剂的固体电解质层,并对向地进行接合压制时,为了使接合性提高,也可以加热。此时,优选加热的温度比在电极层和/或固体电解质层中含有的粘合剂的转变温度高。粘合剂的转变温度能够使用热机械分析(tma)、动态粘弹性测定(dma)、差示扫描量热测定(dsc)、差示扫描量热计热分析(dta)等来进行测定。

81.实施例

82.在本实施例中,作为固体电解质,使用了硫化物固体电解质li2s与p2s5的混合物。作为粘合剂,使用了苯乙烯系热塑性弹性体。作为苯乙烯系热塑性弹性体,使用了旭化成公司制的

“タフテック

m1913”。作为用于浆料制作的溶剂,使用了1,2,3,4

‑

四氢萘。将它们混合从而得到固体电解质层浆料。利用使用了金属掩模的印刷法,在单边为20mm的正方形形状的电极层上以厚度成为100μm左右的方式涂敷了固体电解质浆料。

83.所得到的涂膜的干燥,使用在侧面具备护套式加热器(sheath heater)的干燥炉,

通过间歇式的干燥处理来实施。用20分钟升温至100℃,保持10分钟后,取出干燥样品。而且,在干燥处理期间,利用真空泵对干燥炉内进行连续排气,使其成为减压气氛。通过该干燥工序,利用干燥中的固体电解质层的厚度方向的对流,使粘合剂偏集于固体电解质层的表面。再者,使粘合剂分别偏集于正极上的固体电解质层和负极上的固体电解质层这两者的表面。

84.将正极层上的固体电解质层和负极层上的固体电解质层互相对向地重叠,将所得到的层叠体在加热至120℃的状态下在层叠方向上以5t/cm2的压力进行压制。由此,制作出全固体电池。

85.为了确认粘合剂的偏集状态,利用切刀将接合压制后的全固体电池切断,利用cp磨削切断面,利用epma实施了固体电解质层截面的碳映射分析。分析针对电池的任意2个部位进行。图4a和4b表示在实施例中制作的电池的截面的sem图像和碳映射分析结果。图5a和5b表示在实施例中制作的电池的截面的碳映射分析结果和将碳映射强度数值化了的图。

86.在图4a和图4b中所示的碳映射分析结果中,上部的颜色浓的部分是在负极中使用的碳。在图4a和图4b中所示的碳映射分析结果中,在固体电解质层的中央部分呈带状地集合的、粒子状的颜色浓的区域表示碳偏集的偏集部。另外,在图5a和图5b中所示的碳映射分析结果中,左端的颜色浓的部分是在负极中使用的碳。在图5a和图5b中所示的碳映射分析结果中,在固体电解质层的中央部分呈带状地集合的粒子状的颜色浓的区域表示碳偏集的偏集部。

87.由图4a和4b以及图5a和5b所示的结果知道:在本实施例的全固体电池中,在固体电解质层中远离电极层的位置且在厚度方向的中央附近存在碳的偏集层。该偏集层不是均匀地连结的层,成为数μm~数十μm的大小的偏集部的集合体。因此,锂离子的传导并不被大大阻碍。再者,在图5a和5b中所示的将碳映射强度数值化了的图中,图端部的强度高的部分是使用了碳的负极。由图5a和5b的图知道:在本实施例中,固体电解质层内的碳偏集层中的碳浓度,与非偏集部相比,至少为2倍以上。这些数值是通过将数值化了的检测强度在厚度方向上积分而得到的。在此,所谓非偏集部是指在固体电解质层内且不为碳偏集层的区域之中的具有最低的碳浓度的部分。

88.另外知道了:在将存在于正极层与负极层之间的固体电解质层的厚度设为100%时,碳偏集层具有30%左右的厚度。

89.另外知道了:该碳偏集层不仅包含碳,而且包含固体电解质。

90.另外,如能够从图4a和4b的sem图像确认的那样,在经压制而得到的本实施例的全固体电池中未确认到固体电解质的崩落和裂纹。因此,确认到:具备包含碳偏集层的固体电解质层的本公开的电池具有高的可靠性。

91.产业上的可利用性

92.本公开的电池是可靠性高的电池,能够作为面向各种电子设备和汽车使用的二次电池使用。

93.附图标记说明

94.1 集电体

95.2 电极层(正极层)

96.3 电极层(负极层)

97.4 固体电解质层

98.5 碳偏集层

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1