固体氧化物型燃料电池空气极用粉体及其制造方法与流程

1.本发明涉及固体氧化物型燃料电池空气极用粉体及其制造方法。

背景技术:

2.近年来,作为清洁能源,燃料电池受到关注。其中,使用具有离子传导性的固体氧化物作为电解质的固体氧化物型燃料电池(sofc)的发电效率优异。sofc的工作温度高达700℃~1000℃左右,也能够利用排热。另外,sofc能够利用烃及一氧化碳气体等各式各样的燃料,因此期待从家庭用到大规模发电的广泛活用。

3.sofc通常具备多个单电池(cell),该单电池具有多孔性的空气极(阴极)及燃料极(阳极)、和介于它们之间的电解质层。若将空气供给于空气极,便产生该空气中所含的氧的还原反应,生成氧离子。氧离子通过电解质层而到达燃料极,与供给于燃料极的氢进行反应而生成水。此时,在燃料极生成电子,在空气极电子被消耗。

4.就sofc商用化而言,希望提高单电池的性能,减少所使用的单电池的数量以降低成本。为了提高单电池的性能,例如对于空气极,要求高电导率及高开口气孔率(open porosity)。在专利文献1~4中,针对用作空气极材料、具有以abo3所表示的钙钛矿型晶体结构的金属复合氧化物,进行了各式各样的研究。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2009

‑

035447号公报

8.专利文献2:日本特开2015

‑

201440号公报

9.专利文献3:日本特开2016

‑

139523号公报

10.专利文献4:日本专利第5140787号公报

技术实现要素:

11.发明所要解决的课题

12.即使使用专利文献1~4中所记载的金属复合氧化物,也难以得到兼顾高电导率和高开口气孔率的空气极。

13.用于解决课题的手段

14.有鉴于上述事情,本发明的一方面涉及一种固体氧化物型燃料电池空气极用粉体,其是以下述通式:

15.a11‑

x

a2

x

bo3‑

δ

16.(其中,元素a1为选自la及sm之中的至少一种,元素a2为选自ca、sr及ba之中的至少一种,元素b为选自mn、fe、co及ni之中的至少一种,0<x<1,δ为氧缺位量)所表示的具有钙钛矿型单相的晶体结构的金属复合氧化物的粉体,

17.在放大倍数500倍下观察将所述粉体加压成形所得到的成型体的断面,藉由能量色散型x射线分析法测定所述元素b的特征x射线的强度时,具有所述特征x射线的最大强度

的50%以上的强度、且具有观察视场的0.04%以上的面积比例的区域的个数为5以下。

18.本发明的另一方面涉及一种固体氧化物型燃料电池空气极用粉体的制造方法,其是制造以下述通式:

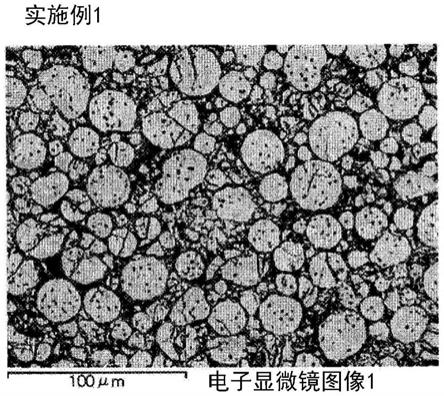

19.a11‑

x

a2

x

bo3‑

δ

20.(其中,元素a1为选自la及sm之中的至少一种,元素a2为选自ca、sr及ba之中的至少一种,元素b为选自mn、fe、co及ni之中的至少一种,0<x<1,δ为氧缺位量)所表示的具有钙钛矿型单相的晶体结构的固体氧化物型燃料电池空气极用粉体的方法;所述制造方法具备:

21.料浆制备工序,其将分别包含所述元素a1、所述元素a2及所述元素b的粉体状的多种金属化合物、和分散介质加以混合,制备所述金属化合物的平均粒径为0.5μm以上且2μm以下的料浆;

22.添加工序,其将造粒剂添加于所述料浆中;

23.干燥工序,其在所述添加工序之后,除去所述料浆中的所述分散介质,从而得到干燥粉体;及

24.烧成工序,其将所述干燥粉体进行烧成;其中,

25.供给于所述干燥工序的所述料浆中的多种所述金属化合物的合计浓度为10质量%以上且小于25质量%。

26.发明效果

27.根据本发明,可得到兼顾高电导率和高开口气孔率的空气极。

28.将本发明的新颖的特征记述于附加的权利要求书中,但本发明对于构成及内容这两者,皆可与本发明的其它目的及特征一起藉由对照附图的以下的详细说明而更加清楚地理解。

附图说明

29.图1a为成型体的断面的二值化处理后的分布(mapping)图像的一个例子。

30.图1b为图1a中的经标记的区域的放大图。

31.图2为表示本发明的一实施方式的制造方法的一个例子的流程图。

32.图3为在实施例1中制作的烧成粉体的x射线衍射图。

33.图4为在实施例1中制作的成型体的断面的sem图像。

34.图5为在比较例3中制作的成型体的断面的sem图像。

35.图6为在实施例1中制作的成型体的断面的分布图像。

36.图7为在比较例3中制作的成型体的断面的分布图像。

37.图8为在实施例1中制作的成型体的断面的二值化处理后的分布图像。

38.图9为在比较例3中制作的成型体的断面的二值化处理后的分布图像。

具体实施方式

39.以abo3所表示的钙钛矿型晶体结构的b位点为可以具有多个化合价的过渡金属所占有。因此,具有钙钛矿型晶体结构的金属复合氧化物的导电率容易受进入b位点的金属元素的影响。

40.然而,就晶体结构的解析而言,通常使用x射线衍射法。即便是在藉由x射线衍射法,评价为仅由具有钙钛矿型晶体结构的相(以下有时称为钙钛矿相)所构成的金属复合氧化物的情况下,若使用电子显微镜细微地进行分析,有时也能够确认出金属复合氧化物中包含过渡金属且具有除钙钛矿相以外的晶体结构的区域(以下有时称为非钙钛矿区域)。例如,在使用包含锰(mn)作为过渡金属元素的原料的情况下,金属复合氧化物中,可与钙钛矿相一起,存在包含由氧化锰所造成的尖晶石型结晶的区域。这是因为在将多个原料(金属化合物)混合并进行烧成而制作金属复合氧化物的工序中,包含过渡金属的原料的一部分不是有助于钙钛矿相的生成,而是生成非钙钛矿区域。已经判明金属复合氧化物的导电率的降低起因于:这样的包含可进入b位点的过渡金属(元素b)的非钙钛矿区域在金属复合氧化物粉体中占据某种程度的区域而不均匀地分布。

41.本实施方式的固体氧化物型燃料电池空气极用粉体(以下有时称为空气极用粉体)的非钙钛矿区域被均匀地分散成如下的程度:即使藉由使用电子显微镜的分析,也无法确认出不均匀的分布。

42.即,本实施方式涉及一种空气极用粉体,其是以下述通式:

43.a11‑

x

a2

x

bo3‑

δ

44.(其中,元素a1为选自la及sm之中的至少一种,元素a2为选自ca、sr及ba之中的至少一种,元素b为选自mn、fe、co及ni之中的至少一种,0<x<1,δ为氧缺位量)所表示的具有钙钛矿型单相的晶体结构的金属复合氧化物的粉体,其中,在放大倍数500倍下观察将粉体加压成形所得到的成型体的断面,藉由能量色散型x射线分析法测定元素b的特征x射线的强度时,具有特征x射线的最大强度的50%以上的强度、且具有观察视场的0.04%以上的面积比例的区域的个数为5以下。

45.所谓空气极用粉体具有钙钛矿型单相的晶体结构,意指在x射线衍射图中,观测不到源自钙钛矿结晶相的波峰以外的波峰。所谓观测不到波峰,典型而言,是指源自钙钛矿结晶相的波峰以外的波峰的强度在x射线衍射的检测极限以下。

46.包含元素b的非钙钛矿区域的分布能够藉由对将空气极用粉体加压成形所得到的成型体的断面,进行使用电子显微镜的元素分析来确认。具体而言,如下所述。

47.称量空气极用粉体2g及聚乙烯醇水溶液(浓度:10质量%)0.4g,在研钵中进行混合。然后,采用箱型干燥机,在110℃下静置1小时以使水分蒸发,通过网眼为150μm的筛子而得到造粒粉体。将所得到的造粒粉体0.5g填充于10mm

×

5mm的矩形模具中,在成型压力100mpa下进行加压成型60秒钟,从而得到成型体。此时,成型体的密度优选为3.5g/cm3以上且4.5g/cm3以下。若成型体的密度在此范围内,便能够在使用扫描型电子显微镜的观察视场内包含充分数量的空气极用粉体,同时抑制过度的压缩而维持粉体的形状。

48.以断面研磨机(例如,日本电子(股)制,sm

‑

09010),在电压5.0kv下,将所得到的成型体进行ar离子蚀刻加工20小时,使试料的断面露出。使用扫描型电子显微镜(sem),在放大倍数500倍下观察露出的断面,决定观察视场(180μm

×

240μm的区域)。在此观察视场中,使用能量色散型x射线检测器(例如,oxford公司制,inca x

‑

sight),在以下所示的条件下,基于元素b的特征x射线kα的强度而取得加强了明暗的分布图像。

49.加速电压:15kv

50.处理时间(process time):4

51.死时间(dead time):30~40%

52.分辨率:128

×

96像素

53.扫描次数:10次

54.在取得的分布图像中,区分出具有最大强度的50%以上的强度的像素pa、和具有小于50%的强度的像素pb,从而取得经二值化的分布图像。在经二值化的分布图像中,决定出像素pa共有边且5个以上相连的区域r。观察视场的0.04%的面积比例相当于128

×

96像素的分布图像中的5个像素。在观察视场内,在上述区域r超过5个的情况下,定义为元素b不均匀地分布。

55.藉由无助于钙钛矿相的生成的元素b没有不均匀地分布而微分散,导电率提高。由此,每单电池的发电性能提高。另外,在高温下的钙钛矿相的稳定性提高。因此,能够期待燃料电池单元的耐久性提高。

56.图1a为以上述方式所得到的二值化处理后的分布图像的一个例子。图1b为在图1a中经标记的区域的放大图。在图1b中,存在2个具有最大强度的50%以上的强度且具有观察视场的0.04%以上的面积比例的区域r:有8个像素相连的区域r1、及有7个像素相连的区域r2。

57.元素a1为选自la(镧)、sm(钐)之中的至少一种。元素a2为选自ca(钙)、sr(锶)、ba(钡)之中的至少一种。元素b为选自mn(锰)、fe(铁)、co(钴)、ni(镍)之中的至少一种。满足0<x<1,δ为氧缺位量。

58.元素a1优选为包含la。la在元素a1中所占的比例也可以是90原子%以上。元素a2优选为包含sr。元素a2也可以包含sr及ca。sr在元素a2中所占的比例、或者在包含sr及ca的情况下它们的合计比例也可以是90原子%以上。ca对sr的原子比:ca/sr既可以是0.2以上且4.0以下,也可以是0.6以上且1.5以下。x并没有特别的限定,例如可以是0.2≤x≤0.6,也可以是0.3≤x≤0.5。元素b优选为包含mn。mn在元素b中所占的比例也可以是90原子%以上。

59.具体而言,作为金属复合氧化物,可以列举出镧锶钴铁氧体(lscf,la1‑

x1

sr

x1

co1‑

y1

fe

y1

o3‑

δ

,0<x1<1,0<y1<1)、镧锶水锰矿(lsm,la1‑

x2

sr

x2

mno3‑

δ

,0<x2<1)、镧锶辉钴矿(lsc,la1‑

x3

sr

x3

coo3‑

δ

,0<x3<1)、钐锶辉钴矿(ssc,sm1‑

x4

sr

x4

coo3‑

δ

,0<x4<1)、镧锶钙水锰矿(lscm,la1‑

x5

‑

y2

sr

x5

ca

y2

mno3‑

δ

,0<x5<1,0<y2<1)等。特别是,从导电性及热膨胀率的观点来看,优选的是元素a1为la、元素a2为sr(及ca)、元素b为mn的lsm及lscm。

60.空气极用粉体的比表面积并没有特别的限定,空气极用粉体的基于bet法的比表面积(bet比表面积)优选为0.05m2/g以上且0.3m2/g以下。在空气极用粉体的比表面积小于0.05m2/g的情况下,在为了形成空气极而进行热处理之际,烧结变得难以进行,作为电极的强度有时不足。空气极用粉体的bet比表面积更优选为0.07m2/g以上,进一步优选为0.09m2/g以上。此外,在空气极用粉体的比表面积超过0.3m2/g的情况下,在为了形成空气极而进行热处理之际,烧结有时过度进行。因此,所得到的空气极的开口气孔率容易变低,空气的扩散性有时变得不充分。空气极用粉体的bet比表面积更优选为0.25m2/g以下,进一步优选为0.20m2/g以下。bet比表面积根据jis z 8830:2013,藉由bet流动法来进行测定。

61.空气极用粉体的平均粒径(以下称为烧成物d50)并没有特别的限定,优选为10μm以上且35μm以下。在烧成物d50小于10μm的情况下,在为了形成空气极而进行热处理之际,

烧结有时过度进行。因此,所得到的空气极的开口气孔率容易变低,空气的扩散性有时变得不充分。烧成物d50更优选为13μm以上,进一步优选为16μm以上。此外,在烧成物d50超过35μm的情况下,烧结变得难以进行,作为电极的强度有时不足。烧成物d50更优选为31μm以下,进一步优选为27μm以下。

62.平均粒径为在藉由激光衍射法所测定的体积基准的粒度分布中,累积体积达到50%时的粒径(以下相同)。即,在藉由基于激光衍射法的粒度分布测定所得到的体积基准的累计粒子量曲线中,累计量占50%时的粒径为平均粒径。

63.空气极用粉体的d10及d90粒径没有特别的限定。d10为在以上述的方式操作所得到的累计粒子量曲线中,累计量占10%时的粒径。d90为在以上述的方式操作所得到的累计粒子量曲线中,累计量占90%时的粒径。d90除以d10所得到的值(d90/d10)越接近1,粒度分布越尖锐(sharp)。

64.d90/d10并没有特别的限定,优选为5以下。在d90/d10超过5的情况下,在为了形成空气极而进行热处理之际,烧结变得难以均匀地进行,有时产生开裂(crack)。因此,成品率容易降低。d90/d10更优选为4以下,进一步优选为3.5以下。

65.(空气极用粉体的制造方法)

66.空气极用粉体例如藉由以下的工序来制造:将分别包含元素a1、元素a2及元素b的粉体状的多种金属化合物、和分散介质均匀地混合的工序(料浆的制备工序);添加造粒剂的工序(添加工序);除去分散介质而得到多种金属化合物的分散状态均匀且粒度整齐的干燥粉体的工序(干燥工序);和藉由烧成来使多种金属化合物进行反应,从而得到具有钙钛矿的晶体结构的烧成粉体的工序(烧成工序)。其中,供给于干燥工序的料浆(后述的第2料浆的浓度)中的多种金属化合物的合计浓度为10质量%以上且小于25质量%。

67.图2为表示本实施方式的制造方法的一个例子的流程图。

68.以下,按工序说明本实施方式的制造方法。

69.(1)料浆的制备工序

70.料浆藉由将分别包含元素a1、元素a2及元素b的粉体状的多种金属化合物、和分散介质加以混合来制备。

71.作为包含元素a1的金属化合物(第1化合物),例如可以列举出碳酸镧(la2(co3)3)、氢氧化镧(la(oh)3)、氧化镧(la2o3)、碳酸钐(sm2(co3)3)、氢氧化钐(sm(oh)3)、氧化钐(sm2o3)等。

72.作为包含元素a2的金属化合物(第2化合物),例如可以列举出碳酸锶(srco3)、氢氧化锶(sr(oh)2)、碳酸钙(caco3)、氢氧化钙(ca(oh)2)、碳酸钡(baco3)、氢氧化钡(ba(oh)2)等。

73.作为包含元素b的金属化合物(第3化合物),例如可以列举出氧化锰(mno2、mn3o4等)、碳酸锰(mnco3)、氧化铁(fe2o3)、氧化钴(co3o4)、碳酸钴(coco3)、氧化镍(nio)、碳酸镍(nico3)等。

74.分散介质并没有特别的限定,从操作性及减少杂质量的观点来看,分散介质的主要成分(占全部质量的50%以上的成分)也可以是水(去离子水),优选为只是水(去离子水)。

75.在本工序中所制备的料浆(以下称为第1料浆)中所含的金属化合物的平均粒径

(以下称为分散物d50)为0.5μm以上且2.0μm以下。

76.若分散物d50小于0.5μm,则多种金属化合物变得容易偏聚。因此,所得到的空气极用粉体的组成变得不均匀而发生元素b的不均匀分布。分散物d50更优选为0.7μm以上,进一步优选为0.9μm以上。此外,在分散物d50超过2.0μm的情况下,即使经过烧成工序,多种金属化合物彼此之间的反应也变得难以均匀地进行,在所得到的空气极用粉体中发生元素b的不均匀分布。分散物d50更优选为1.7μm以下,进一步优选为1.5μm以下。

77.分散物d50由以第1料浆中的全部粒子(即不区别多种金属化合物及它们的反应物、复合体等)为对象所测得的粒度分布算出。

78.第1料浆的粘度没有特别的限定。使用b型粘度计,在温度23℃~27℃、转速60rpm的条件下所测定的第1料浆的粘度可以是1mpa.s以上,也可以是3mpa.s以上。以上述的方法所测定的第1料浆的粘度可以是500mpa.s以下,也可以是100mpa.s以下。上述粘度根据jis z 8803进行测定。

79.在料浆制备工序中,也能够以分散物d50成为上述范围的方式将金属化合物粉碎。混合及粉碎例如藉由行星研磨机等介质搅拌型微粉碎机来进行。

80.在本工序中,可以进一步混合分散剂。藉此,分散物d50变得容易成为所希望的范围。

81.分散剂并没有特别的限定,可以是现有公知的分散剂。

82.在分散介质是以水为主要成分的情况下,作为分散剂,例如可以列举出多元羧酸盐、聚丙烯酸盐、萘磺酸福尔马林缩合物盐、烷基磺酸盐、多磷酸盐等阴离子性的分散剂;聚环氧烷、聚氧化烯脂肪酸酯等非离子性的分散剂;及季铵盐等阳离子性分散剂。

83.其中,优选的是阴离子性的分散剂。例如,可以使用聚丙烯酸盐。作为形成盐的阳离子,例如可以列举出钠离子、钾离子、镁离子、铵离子、钙离子等。

84.分散剂的添加量没有特别的限定。若考虑分散效果,则分散剂的添加量相对于金属化合物的合计100质量份,优选为0.001质量份以上且0.075质量份以下,进一步优选为0.0015质量份以上且0.01质量份以下。

85.(2)添加工序

86.向第1料浆添加造粒剂,制备第2料浆。

87.藉由造粒剂,各金属化合物的粉体变得容易相互紧贴。在料浆制备工序中,金属化合物被微细化至分散物d50成为上述的范围为止。即,由于经充分微细化的多种金属化合物彼此之间变得容易相互凝集,因此将所得到的干燥粉体的平均粒径(以下称为干燥物d50)控制在所希望的范围内,同时所得到的干燥粉体中所含的各金属化合物的比变得均匀。另外,藉由造粒剂,干燥粉体容易成为球状。由此,在之后的烧成工序所得到的空气极用粉体的元素b的不均匀分布受到抑制。

88.造粒剂只要在第2料浆中的分散介质于干燥工序中被除去之前添加即可,也可以在料浆制备工序中添加。另外,上述分散物d50为添加造粒剂前的第1料浆中所含的金属化合物的平均粒径。

89.造粒剂并没有特别的限定,可以是现有公知的造粒剂。

90.作为造粒剂,例如可以列举出聚乙烯醇、明胶、甲基纤维素、羧甲基纤维素、聚乙烯吡咯烷酮、聚乙二醇等。

91.造粒剂的添加量没有特别的限定。若考虑造粒效果,则造粒剂的添加量相对于金属化合物的合计100质量份,优选为0.2质量份以上且4质量份以下,进一步优选为0.5质量份以上且3质量份以下。

92.(3)干燥工序

93.干燥第2料浆以除去分散介质。

94.供给于干燥工序的料浆(即第2料浆)中的多种金属化合物的合计浓度相对于分散介质和各金属化合物的合计为10质量%以上且小于25质量%。

95.若金属化合物的合计浓度小于10质量%,则溶剂相对于金属化合物的量多,因此干燥物的粒度分布变广(broad)。由此,烧成所得到的干燥粉体后,在为了形成空气极而进行热处理之际,烧结变得难以均匀地进行,从而产生开裂。金属化合物的合计浓度更优选为15质量%以上,进一步优选为20质量%以上。此外,若金属化合物的合计浓度为25质量%以上,则所得到的空气极用粉体的组成变得不均匀,发生元素b的不均匀分布。金属化合物的合计浓度更优选为24质量%以下,进一步优选为23质量%以下。

96.干燥第2料浆的方法并没有特别的限定,可以是喷雾干燥、热风干燥、真空干燥、蒸发干燥等。其中,在所得到的干燥粉体容易成为球状方面,优选为喷雾干燥。另外,根据喷雾干燥,干燥粉体中所含的各金属化合物粉体彼此之间变得更容易接近。一般而言,在以固相法由多种金属化合物粉体的混合物合成复合氧化物的情况下,各金属化合物中所含有的原子因热能而扩散,从而可得到具有新颖的组成及晶体结构的复合氧化物。此时,若各金属化合物粉体彼此更接近,则原子变得容易扩散,容易得到均匀组成的复合氧化物。

97.在供给于喷雾干燥的第2料浆中,使用b型粘度计,在温度23℃~27℃、转速60rpm的条件下所测定的粘度例如可以是1mpa.s以上,也可以是3mpa.s以上。第2料浆的上述粘度可以是100mpa.s以下,也可以是50mpa.s以下。

98.干燥物d50并没有特别的限定,优选为10μm以上且50μm以下。在干燥物d50小于10μm的情况下,在烧成工序中干燥粉体的烧结变得容易过度进行。因此,难以得到作为空气极用粉体的适当的平均粒径或粒度分布。干燥物d50更优选为15μm以上,进一步优选为25μm以上。此外,在干燥物d50超过50μm的情况下,干燥粉体中的各金属化合物的组成会是不均匀的。因此,所得到的空气极用粉体的组成也容易成为不均匀,容易发生元素b的不均匀分布。干燥物d50更优选为48μm以下,进一步优选为45μm以下。

99.分散物d50和干燥物d50之比没有特别的限定。在容易得到所希望的干燥物d50方面,分散物d50相对于干燥物d50之比:分散物d50/干燥物d50优选为0.015以上且0.05以下。若分散物d50/干燥物d50在此范围内,则在后面的烧成工序中,各金属化合物间的固相反应、和干燥粉体彼此之间的烧结变得容易适当地进行。由此,变得容易抑制元素b的不均匀分布化,同时变得容易抑制使用此粉体所得到的空气极的开口气孔率变得过小。分散物d50/干燥物d50更优选为0.019以上且0.043以下,进一步优选为0.023以上且0.035以下。

100.烧成物d50和干燥物d50之比没有特别的限定。烧成物d50相对于干燥物d50之比:烧成物d50/干燥物d50优选为1以下。若烧成物d50/干燥物d50为1以下,则在后面的烧成工序中,与其说是进行干燥粉体彼此之间的烧结,还不如说是进行在干燥粉体中所含的各金属化合物之间的烧结。因此,所得到的烧成粉体的组成能够期待更加均匀。

101.(4)烧成工序

102.将干燥粉体进行烧成。藉此,可得到包含在各金属化合物中所含的金属元素的金属复合氧化物(空气极用粉体)。

103.烧成温度并没有特别的限定,从促进各金属元素的扩散的观点来看,烧成温度可以是1200℃以上,也可以是1350℃以上。在变得容易抑制急速且过度的烧结方面,烧成温度可以是1500℃以下,也可以是1450℃以下,也可以是1400℃以下。烧成温度例如为1350℃以上且1450℃以下。若烧成温度在此范围内,则在干燥粉体中所含的各金属化合物之间的烧结变得比干燥粉体彼此之间的烧成更容易进行。

104.实施例

105.以下,举出本发明的实施例,具体地说明本发明。但是,此实施例并非限定本发明。

106.首先,针对空气极用粉体等的各物性的测定方法或者是算出方法进行说明。

107.(a)比表面积

108.使用比表面积测定装置(micromeritics公司制,flowsorb ii),藉由bet流动法进行测定。热处理为在230℃下、在纯氮气气流下进行30分钟,载气使用氮30%和氦70%的混合气体。

109.(b)粒度分布及粒径d50、d90、d10

110.将试料加入0.025重量%浓度的六偏磷酸钠水溶液,调整成成为激光透射率为80~90%的浓度,使用激光衍射

‑

散射式粒径分布测定装置(microtrac.bel(股)制,mt

‑

3300exii)测定粒度分布。

111.此外,在分散物d50及烧成物d50的粒度分布的测定中,在将试料加入上述六偏磷酸钠水溶液并以上述的方式调整浓度后,测定之前,使用超声波均化器(日本精机制作所(股)制,us

‑

600t),进行输出300μa、3分钟的分散处理。

112.测定条件如下。

113.测量模式:mt

‑

3300

114.粒子折射率:2.40

115.溶剂折射率:1.333

116.粒子形状:非球形

117.分散介质:0.025重量%浓度的六偏磷酸钠水溶液

118.(c)x射线衍射

119.使用x射线衍射装置(rigaku(股)制,rint ttriii,x射线源cukα,管电压50kv,电流300ma,长条狭缝:psa200(全长200mm,分辨率:0.057度),在下述条件下取得衍射图案。

120.光学系统:平行光学系统

121.测定方法:连续测定

122.扫描速度:5度/分钟

123.取样宽度:0.04度

124.扫描范围(2θ):20~60度

125.实施例1

126.(1)料浆制备工序

127.将氧化镧(la2o3,富士film和光纯药(股)制,纯度98%)49.97g、碳酸锶(srco3,富士film和光纯药(股)制,纯度95%)31.14g及碳酸锰(mnco3,富士film和光纯药(股)制,纯

度88%)68.89g称量至500ml容量的树脂制容器中。

128.向上述树脂制容器中加入去离子水300ml、作为分散剂的聚丙烯酸铵(富士film和光纯药(股)制,和光一级)0.75g及直径1mm的氧化锆珠粒150ml,使用行星球磨机(fritsch公司,p

‑

5),在180rpm下进行混合及粉碎75分钟。接着,除去珠粒,从而得到第1料浆。

129.在第1料浆中,分散物d50为1.0μm。使用第1料浆的b型粘度计,在温度23℃~27℃、转速60rpm的条件下所测定的粘度为44mpa.s。

130.(2)添加工序

131.向第1料浆中加入去离子水,将金属化合物的浓度调整为23质量%后,添加作为造粒剂的聚乙烯醇(富士film和光纯药(股)制,试剂特级)1.50g并使其溶解。所制备的第2料浆的上述测定条件下的粘度为7mpa.s。

132.(3)干燥工序

133.使用喷雾干燥机(大川原化工机制,bdp

‑

10型spray bag dryer),在入口温度:210℃、出口温度:100℃、雾化器转速:15000rpm的条件下干燥第2料浆,从而得到干燥粉体。

134.上述干燥物d50为31μm。

135.(4)烧成工序

136.将上述干燥粉体填充于氧化铝制的坩埚中,将此坩埚放置于电炉(motoyama(股)制,sb

‑

2025)内,将升降温速度设为100℃/h,在1400℃下进行2小时的烧成。之后,在氧化铝制的研钵中加以解碎,通过网眼500μm的筛子,从而得到烧成粉体。

137.由x射线衍射图案可以确认:上述烧成粉体仅具有以组成式:la

0.6

sr

0.4

mno3所表示的钙钛矿型晶体结构。图3为在实施例1中制作的烧成粉体的x射线衍射图。所得到的烧成粉体的波峰图案与钙钛矿相的波峰图案一致,观测不到源自其它结晶相的波峰图案。

138.上述烧成粉体的比表面积为0.18m2/g,烧成物d50为17μm,d90/d10为3.4。

139.实施例2

140.(1)料浆制备工序

141.将氧化镧(la2o3,富士film和光纯药(股)制,纯度98%)43.60g、碳酸锶(srco3,富士film和光纯药(股)制,纯度95%)20.38g、碳酸钙(caco3,富士film和光纯药(股)制,纯度99.5%)13.89g及碳酸锰(mnco3,富士film和光纯药(股)制,纯度88%)72.13g称量至500ml容量的树脂制容器中。

142.向上述树脂制容器中加入去离子水300ml、作为分散剂的聚丙烯酸铵(富士film和光纯药工业(股)制,和光一级)0.75g及直径1mm的氧化锆珠粒150ml,使用行星球磨机(fritsch公司,p

‑

5),在180rpm下进行混合及粉碎60分钟。接着,除去珠粒,从而得到第1料浆。

143.在第1料浆中,分散物d50为1.0μm。第1料浆的上述测定条件下的粘度为41mpa.s。

144.(2)添加工序

145.向第1料浆中加入去离子水,将金属化合物的浓度调整为23质量%后,添加作为造粒剂的聚乙烯醇(富士film和光纯药(股)制,试剂特级)1.50g并使其溶解。所制备的第2料浆的上述测定条件下的粘度为5mpa.s。

146.(3)干燥工序

147.使用喷雾干燥机(大川原化工机制,bdp

‑

10型spray bag dryer),在入口温度:210

℃、出口温度:100℃、雾化器转速:15000rpm的条件下干燥第2料浆,从而得到干燥粉体。

148.干燥物d50为41μm。

149.(4)烧成工序

150.将上述干燥粉体填充于氧化铝制的坩埚中,将此坩埚放置于电炉(motoyama(股)制,sb

‑

2025)内,将升降温速度设为100℃/h,在1400℃下进行2小时的烧成。之后,在氧化铝制的研钵中加以解碎,通过网眼500μm的筛子,从而得到烧成粉体。

151.由x射线衍射图案可以确认:上述烧成粉体仅具有以组成式:la

0.5

sr

0.25

ca

0.25

mno3所表示的钙钛矿型晶体结构。

152.上述烧成粉体的比表面积为0.10m2/g,烧成物d50为26μm,烧成物的d90/d10为2.7。

153.比较例1

154.(1)料浆制备工序

155.除了将去离子水的量设为64ml,及将利用行星球磨机的处理时间设为185分钟外,与实施例2同样地操作,从而得到第1料浆。

156.在第1料浆中,分散物d50为1μm。第1料浆的上述测定条件下的粘度为23mpa.s。

157.(2)干燥工序

158.向第1料浆中加入去离子水,将金属化合物的浓度调整为63质量%。第1料浆中不添加造粒剂(聚乙烯醇)。所制备的料浆的上述测定条件下的粘度为13mpa.s。

159.除了将喷雾干燥机的出口温度设为75℃,将雾化器转速设为20000rpm外,将料浆与实施例2同样地操作并使其干燥,从而得到干燥粉体。

160.干燥物d50为36μm。

161.(3)烧成工序

162.将上述干燥粉体与实施例2同样地进行烧成、解碎及筛选,从而得到烧成粉体。

163.由x射线衍射图案可以确认:上述烧成粉体仅具有以组成式:la

0.5

sr

0.25

ca

0.25

mno3所表示的钙钛矿型晶体结构。

164.上述粉体的比表面积为0.15m2/g,烧成物d50为20μm,烧成物的d90/d10为5.6。

165.比较例2

166.(1)料浆制备工序

167.除了将去离子水的添加量设为150ml,及使用直径3mm的氧化锆珠粒以外,与实施例2同样地操作,从而得到第1料浆。

168.在第1料浆中,分散物d50为2.2μm。第1料浆的上述测定条件下的粘度为31mpa.s。

169.(2)添加工序

170.向第1料浆中加入去离子水,将固体成分浓度调整为23质量%后,添加作为造粒剂的聚乙烯醇(富士film和光纯药(股)制,试剂特级)1.50g并使其溶解。所制备的第2料浆的上述测定条件下的粘度为5mpa.s。

171.(3)干燥工序

172.除了将喷雾干燥机的出口温度设为75℃外,与实施例2同样地操作,从而得到干燥粉体。

173.干燥物d50为41μm。

174.(4)烧成工序

175.将上述干燥粉体与实施例2同样地进行烧成、解碎及筛选,从而得到烧成粉体。

176.由x射线衍射图案可以确认:上述烧成粉体仅具有以组成式:la

0.5

sr

0.25

ca

0.25

mno3所表示的钙钛矿型晶体结构。

177.上述粉体的比表面积为0.19m2/g,烧成物d50为27μm,烧成粉体的d90/d10为3.0。

178.比较例3

179.将碳酸镧(la2(co3)3,富士film和光纯药(股)制,纯度99.5%)54.28g、碳酸锶(srco3,富士film和光纯药(股)制,纯度95%)18.33g、碳酸钙(caco3,富士film和光纯药(股)制,纯度99.5%)12.49g及碳酸锰(mnco3,富士film和光纯药(股)制,纯度88%)64.89g称量至样品磨机(sample mill)(协立化工(股)制,sk

‑

m10)的反应容器,在马达转速14000rpm下进行混合及粉碎60秒钟,从而得到原料混合粉体。

180.上述原料混合粉体的平均粒径(干燥物d50)为13μm。

181.除了将烧成温度设为1450℃外,将上述原料混合粉体与实施例2同样地进行烧成、解碎及筛选,从而得到烧成粉体。

182.由x射线衍射图案可以确认:上述烧成粉体仅具有以组成式:la

0.5

sr

0.25

ca

0.25

mno3所表示的钙钛矿型晶体结构。

183.上述粉体的比表面积为0.20m2/g,烧成物d50为32μm,烧成粉体的d90/d10为6.1。

184.比较例4

185.(1)料浆制备工序

186.与实施例2同样地操作,从而得到第1料浆。

187.在第1料浆中,分散物d50为1.0μm。第1料浆的上述测定条件下的粘度为41mpa.s。

188.(2)干燥工序

189.向第1料浆中加入去离子水,将金属化合物的浓度调整为23质量%。料浆中不添加造粒剂(聚乙烯醇)。所制备的料浆的上述测定条件下的粘度为4mpa.s。

190.将所制备的料浆与实施例2同样地操作并使其干燥,从而得到干燥粉体。

191.干燥物d50为4.1μm。

192.(3)烧成工序

193.将上述干燥粉体与实施例2同样地进行烧成、解碎及筛选,从而得到烧成粉体。

194.由x射线衍射图案可以确认:上述烧成粉体仅具有以组成式:la

0.5

sr

0.25

ca

0.25

mno3所表示的钙钛矿型晶体结构。

195.上述粉体的比表面积为0.34m2/g,烧成物d50为13μm,烧成粉体的d90/d10为10.4。

196.针对在实施例1、2及比较例1~4中得到的烧成粉体,进行了以下的评价。将结果显示于表1。

197.(a)mn的偏析状态

198.称量烧成粉体2g及聚乙烯醇水溶液(浓度:10质量%)0.4g,在研钵中进行混合。然后,采用箱型干燥机,在110℃下静置1小时以使水分蒸发,通过网眼150μm的筛子而得到造粒粉体。将所得到的造粒粉体0.5g填充于10mm

×

5mm的矩形模具中,在成型压力100mpa下进行加压成型60秒钟,从而得到成型体。成型体的密度为3.6~4.1g/cm3。

199.采用断面研磨机(日本电子(股)制,sm

‑

09010),在电压5.0kv下,将成型体进行ar

离子蚀刻加工20小时,使试料的断面露出。

200.使用sem,在放大倍数500倍下观察露出的断面,决定观察视场(180μm

×

240μm的区域)。将实施例1的sem图像显示于图4,将比较例3的sem图像显示于图5。在此观察视场中,使用能量色散型x射线检测器(oxford公司制,inca x

‑

sight),在以下所示的条件下,基于mn

‑

kα的特征x射线的强度而取得强调了明暗的分布图像。将实施例1的分布图像显示于图6,将比较例3的分布图像显示于图7。

201.加速电压:15kv

202.处理时间:4

203.死时间:30~40%

204.分辨率:128

×

96像素

205.扫描次数:10次

206.在取得的分布图像中,区分具有最大强度的50%以上的强度的像素pa、和具有小于50%的强度的像素pb,取得经二值化的分布图像。将实施例1的二值化后的分布图像显示于图8,将比较例3的二值化后的分布图像显示于图9。在经二值化的分布图像中,将像素pa共有边且5个以上相连的区域r认定为mn不均匀分布的部位,计算其数量。

207.(b)开口气孔率

208.称量烧成粉体10g及聚乙烯醇水溶液(浓度:10质量%)0.2g,在研钵中进行混合。然后,采用箱型干燥机,在110℃下静置1小时以使水分蒸发,通过网眼150μm的筛子而得到造粒粉体。将所得到的造粒粉体填充于46mm

×

6mm的矩形模具中,在成型压力100mpa下进行加压成型60秒钟,得到长度46mm

×

宽度6mm

×

高度6mm的成型体。将所得到的成型体放置在氧化铝板上,采用电炉,在大气中、1200℃下进行2小时的烧成,从而得到烧结试料。

209.根据jis r 1634,测定烧结试料的开口气孔率(p)。具体而言,藉由jis r 1634中记载的方法,测定烧结试料的干燥重量、水中重量、饱水重量,使用下述式算出开口气孔率。

210.p=(w3

‑

w1)/(w3

‑

w2)

×

100

211.其中,p:开口气孔率(%)

212.w1:干燥重量(g)

213.w2:水中重量(g)

214.w3:饱水重量(g)

215.(c)导电率(electric conductivity)

216.根据jis r 1661,藉由四端子法来测定与上述同样地操作所得到的烧结试料在800℃下的导电率(s1)。

217.具体而言,沿着烧结试料的宽度方向,相对于将长度方向平分的中心线对称地涂布铂糊(田中贵金属(股)制,tr

‑

7907),制作2个电压端子。涂布宽度为2mm,电压端子彼此之间的分开距离设为20mm。接着,从离电压端子5mm的位置起,直至长度方向的端部分别涂布与上述相同的铂糊,制作2个电流端子。再者,将直径0.3mm的铂线卷绕于各端子,制作导出电极。将形成有各端子的烧结试料装设于加热试料支架(holder)(norex公司制,probostat),在电炉内,在800℃下加热2小时。藉此,将铂糊烧接于烧结试料,得到四端子单元。使用所得到的四端子单元,藉由电化学测定系统(solartron公司制,modulab xm)来测定800℃下的导电率(s1)。

218.使用开口气孔率(p)、和在800℃下所测定的上述导电率(s1),藉由下述的式子,算出烧结试料的导电率(s)。

219.s=s1/﹛(100

‑

p)

×

100﹜

220.其中,s:导电率

221.s1:在800℃下所测定的导电率

222.p:开口气孔率(%)

223.表1

224.225.表中,比较例1及比较例4的作为第2料浆的粘度所记载的数值为在干燥工序所制备的不含造粒剂的料浆的粘度。

226.由表1可知,由在实施例1及2中得到的烧成粉体(空气极用粉体)所得到的成型体的mn不均匀分布的区域r为5个以下。另外,由上述烧成粉体所得到的烧结试料的开口气孔率p为29~30%,导电率s为183~193s/cm,兼顾良好的开口气孔率和高导电率。除此之外,上述烧成粉体的比表面积满足0.05m2/g以上且0.3m2/g以下,烧成物d50为10μm以上且35μm以下。此外,由于烧成物d50/干燥物d50小于1,因此认为在烧成工序中,主要是进行干燥粉体内部的反应。

227.在比较例1中得到的烧成粉体的比表面积及平均粒径与在实施例1及2中得到的烧成粉体同等。但是,得知:由在比较例1中得到的烧成粉体所得到的成型体的mn不均匀分布的区域r多于5个,非钙钛矿区域为不均匀地分布。另外,由上述烧成粉体所得到的烧结试料的导电率s比实施例1及2低。

228.在比较例1中,在料浆制备工序,金属化合物被充分地混合直到成为1μm为止,另一方面,并未添加造粒剂,进而将金属化合物的浓度为25质量%以上的料浆供给于干燥工序。因此,认为干燥粉体中所含的各金属化合物之比成为不均匀。另外,干燥粉体中的金属化合物粉体彼此之间的紧贴力也弱。由此,认为在之后的烧成工序中,使组成变得均匀的充分的固相反应并未进行。

229.由在比较例2及比较例3中得到的烧成粉体所得到的成型体也是mn不均匀分布的区域r多于5个,非钙钛矿区域为不均匀地分布。另外,由这些烧成粉体所得到的烧结试料的导电率s皆比实施例1及2低。

230.关于比较例2,认为其原因在于:料浆制备工序中的分散物的平均粒径大于2μm。即,认为在料浆制备工序中,金属化合物的微细化不充分,因此所得到的烧成粉体的组成成为不均匀。

231.关于比较例3,并未制备料浆而是藉由干式法来混合各金属化合物,因此金属化合物的微细化及混合不充分,其结果,认为所得到的烧成粉体的组成成为不均匀。另外,在比较例3中,使烧成温度变得比实施例1及2还高,从而得到钙钛矿型晶体结构。即,也教示出了比较例3中得到的干燥粉体的固相反应性较低。

232.由在比较例4中得到的烧成粉体所得到的成型体也是mn不均匀分布的区域r多于5个,非钙钛矿区域为不均匀地分布。另外,由此烧成粉体所得到的烧结试料的导电率s及开口气孔率比实施例1及2低。

233.在比较例4中,在料浆制备工序进行微细地混合直到金属化合物成为1μm为止,另一方面,并未添加造粒剂。因此,在干燥粉体中,金属化合物彼此之间的紧贴力弱,认为在之后的烧成工序中,使组成成为均匀的充分的固相反应并未进行。此外,烧成物d50/干燥物d50大于1,因此认为在烧成工序中,发生了干燥粉体彼此之间的烧结。即,认为在烧成工序中,赋予干燥粉体的热能不仅用于金属化合物间的固相反应,也用于干燥粉体彼此之间的烧结。其结果,所得到的烧成粉体的组成成为不均匀,同时d90/d10大,烧成粉体的粒度分布变广。若使用粒度分布广的烧成粉体来制作空气极,则烧成粉体在小粒子被填充于大粒子的间隙的致密的状态下烧结,因此开口气孔率容易变低。

234.产业上利用之可能性

235.本发明的金属复合氧化物的导电率优异,因此适合用作固体氧化物型燃料电池空气极用粉体。

236.虽然对目前的较佳实施方式就本发明进行了说明,但不能将这样的公开做限定性解释。对本发明所属技术领域中的本领域技术人员来说,藉由阅读上述公开,便可准确地明了各种变形及改变。因此,附加的权利要求书应解释为在不脱离本发明的真实的精神及范围下包含全部的变形及改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1