绝缘片材的制作方法

1.本公开涉及绝缘片材,其能够将电气制品内部的半导体元件、电源、光源等发热部件中产生的热迅速扩散,缓和局部的温度上升或者将热输送到远离发热源处、面内方向的热传导性

・

热输送特性优异。

背景技术:

2.近年来,由于伴随着电子仪器的薄短小化、高输出化的发热密度的增加,散热对策的重要性提高。为了减少电子仪器的热故障,将仪器内产生的热迅速扩散至冷却材料、框体等而释放,以不对周边的部件产生不良影响是重要的。因此,需要可向特定的方向进行热传导的热传导部件。另外,大多数情况下,为了防止向冷却材料、框体漏电,还要求热传导部件是电绝缘性的。

3.作为提高绝缘性且具有柔软性的树脂材料的热传导率的方法,提出了将无机填料、特别是氮化硼和树脂材料复合。例如,专利文献1中,通过在热塑性弹性体和液体石蜡中含有85体积%的氮化硼,实现了24w/(m

・

k)的面内方向热传导率。另外,专利文献2中,通过在氟树脂中含有氮化硼80体积%,实现了35w/(m

・

k)的面内热传导率。另外,专利文献3中,通过在具有萘结构的环氧树脂中混合氮化硼83体积%并热固化,实现了42w/(m

・

k)的面内方向热传导率。

4.现有技术文献专利文献专利文献1: 日本特开2012

‑

64691号公报专利文献2: 日本特开2010

‑

137562号公报专利文献3: 日本特开2011

‑

90868号公报。

技术实现要素:

5.发明要解决的课题以往的绝缘片材有时在面内方向得不到充分高的热传导率。

6.在这样的背景下,本公开的目的在于,提供具有在面内方向的高热传导性的绝缘片材。

7.用于解决课题的手段本发明人发现上述课题可通过下述方式解决:<方式1>绝缘片材,其含有绝缘性颗粒和粘接剂树脂,且在垂直于面方向的截面整体中,以前述绝缘性颗粒、前述粘接剂树脂和空隙的合计为100面积%时,含有75~97面积%的前述绝缘性颗粒、3~25面积%的前述粘接剂树脂和10面积%以下的前述空隙。

8.<方式2>

方式1所述的绝缘片材,其中,前述绝缘性颗粒含有变形的扁平状颗粒。

9.<方式3>方式2所述的绝缘片材,其中,前述绝缘性颗粒含有氮化硼50体积%以上。

10.<方式4>方式1~3中任一项所述的绝缘片材,其中,前述粘接剂树脂的熔点或热分解温度为150℃以上。

11.<方式5>方式1~4中任一项所述的绝缘片材,其中,前述粘接剂树脂为芳族聚酰胺树脂。

12.<方式6>方式1~5中任一项所述的绝缘片材,其具有含有粘接剂树脂、不含绝缘性颗粒的表皮层。

13.<方式7>方式1~6中任一项所述的绝缘片材,其表面粗糙度ra为0.5μm以下。

14.<方式8>方式1~7中任一项所述的绝缘片材,其中,盐浓度为900ppm以下。

15.<方式9>方式1~8中任一项所述的绝缘片材,其中,残留溶剂浓度为3重量%以下。

16.<方式10>方式1~9中任一项所述的绝缘片材,其中,热传导率在面内方向为30w/(m

・

k)以上,绝缘击穿电压为5kv/mm以上。

17.<方式11>方式1~10中任一项所述的绝缘片材,其中,1ghz下的介电常数为6以下。

18.<方式12>绝缘片材的制造方法,其是方式1~11中任一项所述的绝缘片材的制造方法,其包含:将绝缘性颗粒、粘接剂树脂和溶剂混合,得到浆料的混合步骤、将混合步骤后的浆料赋形为片状并干燥,成型绝缘片材前体的成型步骤、和将前述绝缘片材前体进行辊压的辊压步骤。

19.<方式13>方式12所述的方法,其中,前述绝缘性颗粒含有扁平状颗粒。

20.<方式14>方式13所述的方法,其中,前述绝缘性颗粒含有氮化硼50体积%以上。

21.<方式15>方式12~14中任一项所述的方法,其中,前述浆料相对于前述绝缘性颗粒和前述粘接剂树脂的合计100体积份含有75~97体积份的前述绝缘性颗粒和3~25体积份的前述粘接剂树脂。

22.发明效果根据本发明,可提供具有在面内方向的高热传导性的绝缘片材。

附图说明

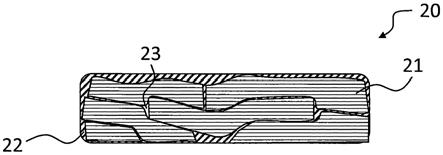

23.[图1] 图1是显示本公开的1个实施方式的绝缘片材的截面的示意图。

[0024]

[图2] 图2是显示本公开的别的实施方式的绝缘片材的截面的示意图。

[0025]

[图3] 图3是显示以往技术的绝缘片材的截面的示意图。

[0026]

[图4] 图4是显示实施例1的绝缘片材的垂直于面方向的截面的sem照片。

[0027]

[图5] 图5是实施例2的绝缘片材的垂直于面方向的截面的sem照片。

[0028]

[图6] 图6是实施例3的绝缘片材的垂直于面方向的截面的sem照片。

[0029]

[图7] 图7是实施例4的绝缘片材的垂直于面方向的截面的sem照片。

[0030]

[图8] 图8是实施例5的绝缘片材的垂直于面方向的截面的sem照片。

[0031]

[图9] 图9是参考例1的绝缘片材前体的垂直于面方向的截面的sem图像。

[0032]

[图10] 图10是比较例1的绝缘片材的垂直于面方向的截面的sem照片。

[0033]

[图11] 图11是比较例2的绝缘片材的垂直于面方向的截面的sem照片。

具体实施方式

[0034]

以下对本发明的实施方式进行说明。

[0035]

≪

绝缘片材

≫

本公开的绝缘片材含有:绝缘性颗粒和粘接剂树脂,且在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时,含有:75~97面积%的绝缘性颗粒、3~25面积%的粘接剂树脂、和10面积%以下的空隙。

[0036]

本公开的绝缘片材的绝缘性颗粒的填充率比较高,具有面方向的比较高的热传导率。

[0037]

图1是本公开的绝缘片材的1个实施方式的垂直于面方向的截面的示意图。本公开的绝缘片材10中,通过降低粘接剂树脂12的含量,绝缘性颗粒11的填充率变得比较高。认为这样的绝缘片材10中,由于绝缘性颗粒11的填充率高,颗粒间的距离变得比较小,结果得到了面内方向的高的热传导率。另外,认为同时由于粘接剂树脂12的含量降低,起因于树脂的热阻被抑制。

[0038]

进一步地,图1的本公开的绝缘片材10中,除了粘接剂树脂12的含量降低,片材内的空隙13也相对降低。认为这样的绝缘片材中,绝缘性颗粒11的填充率进一步提高,面内方向的热传导率的增加效果进一步提高。

[0039]

本公开的绝缘片材例如可通过对含有绝缘性颗粒和粘接剂树脂的绝缘片材前体进行辊压处理而得到。成型为片状的绝缘片材前体含有大量的气泡。认为该状态下通过使用辊压法进行压缩,使片材内部的绝缘性颗粒在片材的面内方向取向,同时可减少绝缘片材前体内部的气泡,结果得到的绝缘片材的面内方向的热传导率提高。

[0040]

图3显示以往技术的绝缘片材30的垂直于面方向的截面的示意图。该绝缘片材30中,粘接剂树脂32的比例比较高,且颗粒间的空隙33比较大,因此绝缘性颗粒31的填充率比较低。认为这样的绝缘片材中,绝缘性颗粒31间的距离大,因此得不到面方向的高的热传导

率。

[0041]

以下对构成本公开的绝缘片材的各要素进行更详细的说明。

[0042]

<绝缘性颗粒>本公开的绝缘片材含有绝缘性颗粒。

[0043]

本公开的绝缘片材在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时,含有75~97面积%的前述绝缘性颗粒。绝缘性颗粒的含有率为75面积%以上的情况下得到良好的热传导性,为97面积%以下的情况下,抑制树脂组合物的粘度的上升,确保成型的容易性。

[0044]

优选本公开的绝缘片材中含有的绝缘性颗粒在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时,可以为80面积%以上、85面积%以上、或90面积%以上,且/或可以为96面积%以下、95面积%以下、94面积%以下、93面积%以下、92面积%以下或91面积%以下。

[0045]

本公开中,在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时的绝缘性颗粒的“面积%”可如下算出:通过扫描型电子显微镜(sem)拍摄垂直于绝缘片材的面方向的截面,且计测得到的图像中的一定面积中存在的绝缘性颗粒的面积的合计而算出。要说明的是,绝缘片材具有绝缘性颗粒和粘接剂树脂以外的添加物的情况下,通过以上述的一定面积中不含该添加物的方式对上述的一定面积进行设定等,可算出以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时的绝缘性颗粒的“面积%”。

[0046]

绝缘性颗粒没有特别限定,例如可列举氮化硼、氮化铝、氧化铝、氧化镁、氮化硅、碳化硅、将表面绝缘化了的金属硅颗粒、用树脂等绝缘性材料进行了表面被覆的碳纤维和石墨、以及聚合物系填料。从面方向的热传导性和绝缘性的角度考虑,优选绝缘性颗粒为氮化硼、特别是六方晶系氮化硼。

[0047]

绝缘性颗粒的平均粒径优选为1~200μm、更优选为5~200μm、进一步优选为5~100μm、特别优选为10~100μm。

[0048]

平均粒径是使用激光衍射散射式粒径分布测定装置通过激光衍射法测定的中值直径(将某粉体由某粒径二分时,比该粒径大的颗粒和比该粒径小的颗粒是等量的粒径,一般称为d50)。

[0049]

(变形)本公开的绝缘片材的1个有利的实施方式中,绝缘性颗粒包含变形的扁平状颗粒。

[0050]

这样的绝缘片材中,面方向的热传导率进一步提高。并没有进行理论限定的意图,但是作为其理由,可列举由于扁平状颗粒变形,片材内部的空隙进一步减少。一般认为扁平状颗粒的情况下,由于起因于其形状的空间位阻,颗粒间容易产生间隙。因此,以往认为如果颗粒的含量高,则空隙率大。与此相对,本公开的1个有利的实施方式的绝缘片材中,如图2所示,扁平状颗粒21变形,这样填埋了颗粒间的间隙,结果空隙23进一步减少。另外,通过在辊压处理期间扁平状颗粒21变形,促进了封入颗粒间的气泡排出到片材外,认为这进一步促进了空隙23的减少。

[0051]

得到含有变形的扁平状颗粒的绝缘片材的方法没有特别限定,例如,可列举对含有包括扁平状颗粒的绝缘性颗粒的绝缘片材前体进行辊压处理的方法。特别是,认为通过对于绝缘性颗粒含有扁平状颗粒且填充大量绝缘性颗粒的绝缘片材前体进行辊压处理的

方法,颗粒的变形变得更显著。并没有进行理论限定的意图,但是认为这样的方法中,赋予扁平状颗粒间的剪切应力变得比较高,结果促进了扁平状颗粒的变形。以图2的实施方式为例进行说明,图2中,粘接剂树脂22的含有率比较低,且比较密地填充有绝缘性颗粒。认为在这样的状态进行辊压处理的情况下,容易在绝缘性颗粒间作用高剪切应力,因此绝缘性颗粒特别容易变形。

[0052]

要说明的是,在以往的绝缘片材中,也会有绝缘性颗粒变形的情况,但是在该情况下,变形的程度比较小,认为不至于减少空隙率。

[0053]

(扁平状颗粒)绝缘性颗粒含有扁平状颗粒、即鳞片状颗粒或薄片状颗粒的情况下,扁平状颗粒优选相对于绝缘性颗粒整体100体积%占50体积%以上。为50体积%以上的情况下,可确保良好的面内方向的热传导率。相对于绝缘性颗粒100体积%的扁平状颗粒更优选为60体积%以上、进一步优选为70体积%以上、进一步更优选为80体积%以上、特别优选为90体积%以上,最优选绝缘性颗粒由扁平状颗粒构成。

[0054]

扁平状颗粒的长宽比优选为10~1000。长宽比为10以上的情况下,确保了对于提高热扩散性而言重要的取向性,能够得到高的热扩散性,因而优选。另外,具有1000以下的长宽比的填料抑制由比表面积的增大导致的组合物粘度的上升,因此从加工的容易性的角度考虑优选。

[0055]

长宽比是颗粒的长径除以颗粒的厚度得到的值,即长径/厚度。颗粒为球状的情况下的长宽比为1,随着扁平的程度增加长宽比增大。

[0056]

长宽比使用扫描型电子显微镜测定倍率为1500倍下的颗粒的长径和厚度,通过计算长径/厚度可得到。

[0057]

扁平状颗粒的平均粒径例如为1μm以上,优选为1~200μm,进一步优选为5~200μm,进一步优选为5~100μm,特别优选为10~100μm。

[0058]

(氮化硼)作为扁平状颗粒,可列举例如六方晶系氮化硼(h

‑

bn)。

[0059]

氮化硼颗粒的平均粒径例如为1μm以上,优选为1~200μm,进一步优选为5~200μm,进一步优选为5~100μm,特别优选为10~100μm。为1μm以上的情况下,氮化硼的比表面积小,确保了与树脂的相容性,因而优选,为200μm以下的情况下,在片材成型时可确保厚度的均匀性,因而优选。氮化硼可以使用具有单一的平均粒径的氮化硼,也可以将多种具有不同平均粒径的氮化硼混合使用。

[0060]

氮化硼颗粒的长宽比优选为10~1000。

[0061]

作为绝缘性颗粒使用氮化硼的情况下,可以组合使用氮化硼颗粒以外的绝缘性颗粒。在该情况下,氮化硼颗粒也优选相对于绝缘性无机颗粒整体100体积%占50体积%以上。如果为50体积%以上,则确保了良好的面内方向的热传导率,因而优选。相对于绝缘性无机颗粒100体积%的氮化硼颗粒更优选为60体积%以上,进一步优选为70体积%以上,进一步更优选为80体积%、特别优选为90体积%以上。

[0062]

作为绝缘性无机颗粒组合使用氮化硼颗粒和具有各向同性的热传导率的陶瓷颗粒的情况下,能够根据需要调节绝缘片材的厚度方向的热传导率和面内方向的热传导率的平衡,因此是优选的方式。另外,氮化硼颗粒为价格高的材料,因此,例如组合使用将表面热

氧化而绝缘化的金属硅颗粒这样的价格低的材料是便宜的,在该情况下,能够根据需要调节绝缘片材的原料成本和热传导率的平衡,因此是优选的方式。

[0063]

<粘接剂树脂>本公开的绝缘片材含有粘接剂树脂。

[0064]

本公开的绝缘片材,在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时,含有3~25面积%的粘接剂树脂。粘接剂树脂的含有率为25面积%以下的情况下,可确保充分高的热传导率,为3面积%以上的情况下,可确保成型性。另外,认为粘接剂树脂的含有率为3面积%以上的情况下,通过粘接剂树脂填埋绝缘性颗粒间等的间隙,空隙减少。

[0065]

优选本公开的绝缘片材中含有的粘接剂树脂在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时,可以为5面积%以上、超过5面积%、6面积%以上、7面积%以上或8面积%以上,且/或可以为24面积%以下、20面积%以下、15面积%以下、12面积%以下或10面积%以下。特别是,认为粘接剂树脂的含有率为5面积%以上的情况下,确保了对于填埋绝缘性颗粒间等的间隙充分量的粘接剂树脂,空隙进一步减少。

[0066]

本公开中,在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时的粘接剂树脂的“面积%”可如下算出:通过sem拍摄绝缘片材的垂直于面方向的截面,且计测得到的图像中的一定面积中存在的粘接剂树脂的面积而算出。要说明的是,绝缘片材具有绝缘性颗粒和粘接剂树脂以外的添加物的情况下,通过以上述的一定面积中不含该添加物的方式对上述一定面积进行设定等,可算出以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时的粘接剂树脂的“面积%”。

[0067]

本公开的粘接剂树脂没有特别限定。作为粘接剂树脂,可列举例如芳族聚酰胺树脂(芳香族聚酰胺)、聚偏二氟乙烯(pvdf)、有机硅树脂、聚酰亚胺树脂、聚四氟乙烯(ptfe)树脂、酚醛树脂、环氧树脂、液晶聚合物(lcp)树脂、聚芳酯(par)树脂、聚醚酰亚胺(pei)树脂、聚醚砜(pes)树脂、聚酰胺酰亚胺(pai)树脂、聚苯硫醚(pps)树脂、聚醚醚酮(peek)树脂和聚苯并噁唑(pbo)。粘接剂树脂特别优选为芳香族聚酰胺。芳香族聚酰胺与脂肪族聚酰胺相比具有优异的强度,因此作为粘接剂树脂使用芳香族聚酰胺的情况下,可提供绝缘性颗粒的保持性和片材形状的稳定性特别优异的绝缘片材。

[0068]

(热特性)从绝缘片材的热特性的角度考虑,优选粘接剂树脂在耐热性和/或阻燃性方面具有优异的性质。特别是,优选粘接剂树脂的熔点或热分解温度为150℃以上。

[0069]

粘接剂树脂的熔点可用差示扫描量热计测定。粘接剂树脂的熔点更优选为200℃以上,进一步优选为250℃以上,特别优选为300℃以上。粘接剂树脂的熔点的下限没有特别限定,例如为600℃以下、500℃以下或400℃以下。

[0070]

粘接剂的热分解温度通过差示扫描量热计测定。粘接剂树脂的热分解温度更优选为200℃以上、进一步优选为300℃以上、特别优选为400℃以上、最优选为500℃以上。粘接剂树脂的热分解温度的下限没有特别限定,例如为1000℃以下、900℃以下或800℃以下。

[0071]

用于车载电子仪器内部的散热用途的情况下,树脂材料的耐热温度高是必要的。在使用碳化硅的功率半导体的情况下,要求300℃前后的耐热性。因此,具有300℃以上的耐热性的树脂可适用于车载用途、特别是功率半导体周围的散热用途。作为这样的树脂,可列

举例如芳族聚酰胺树脂。

[0072]

(热塑性树脂)从柔软性和操作性的角度考虑,特别优选粘接剂树脂为热塑性粘接剂树脂。含有热塑性树脂的绝缘片材在制造时不需要热固化,因此柔软性优异,且可比较容易地适用于电子仪器内部。

[0073]

另外,可认为粘接剂树脂为热塑性粘接剂树脂的情况下,可进一步减少绝缘片材内的空隙,因此特别优选。并没有进行理论限定的意图,作为粘接剂树脂使用热塑性树脂的情况下,例如通过在制造绝缘片材时的辊压处理时进行加热处理,热塑性树脂软化,进一步促进被捕捉于绝缘性颗粒间的气泡的排出,结果可进一步提高空隙的减少效果。

[0074]

作为本公开的粘接剂树脂可使用的热塑性树脂,可列举芳族聚酰胺树脂、聚偏二氟乙烯(pvdf)、热塑性聚酰亚胺树脂、聚四氟乙烯(ptfe)树脂、液晶聚合物(lcp)树脂、聚芳酯(par)树脂、聚醚酰亚胺(pei)树脂、聚醚砜(pes)树脂、聚酰胺酰亚胺(pai)树脂、聚苯硫醚(pps)树脂、聚醚醚酮(peek)树脂和聚苯并噁唑(pbo)等。

[0075]

(芳族聚酰胺树脂)特别是,优选粘接剂树脂为芳族聚酰胺树脂(芳香族聚酰胺)。作为粘接剂树脂使用芳族聚酰胺树脂的情况下,可得到以高比例填充了绝缘性颗粒的同时机械强度更优异的绝缘片材。在以往的绝缘片材中,片材本身的厚度大,结果有时热阻值增大。与此相对,使用芳族聚酰胺树脂的绝缘片材填充了高比例的绝缘性颗粒、特别是氮化硼,同时机械强度也优异,结果片材的厚度本身薄,片材整体的热阻值低。另外,从热特性的角度考虑,也优选粘接剂树脂为芳族聚酰胺树脂。芳族聚酰胺树脂具有比较高的热分解温度,且作为粘接剂树脂使用芳族聚酰胺树脂的绝缘片材具有优异的阻燃性。

[0076]

芳族聚酰胺树脂是酰胺键的60%以上直接键合于芳香环的线状高分子化合物。作为芳族聚酰胺树脂,可使用例如聚间苯二甲酰间苯二胺及其共聚物、聚对苯二甲酰对苯二胺及其共聚物,可列举例如共聚3、4'

‑

二苯基醚对苯二甲酰对苯二胺(copolyparaphenylene

‑

3,4'

‑

diphenylether terephthalamide)。芳族聚酰胺树脂可以单独使用,也可以将多种混合使用。

[0077]

<空隙>本公开的绝缘片材,在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时,含有10面积%以下的空隙。通过空隙为10面积%以下,可得到良好的面方向的热传导率。

[0078]

优选本公开的绝缘片材在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时,含有8面积%以下、6面积%以下、4面积%以下、3面积%以下、2面积%以下或1面积%以下的空隙。空隙的下限没有特别限定,例如,空隙在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时,可以为0.01面积%以上、0.1面积%以上、0.5面积%以上、0.8面积%以上或1.0面积%以上。

[0079]

本公开中,在垂直于面方向的截面整体中,以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时的空隙的“面积%”可用sem拍摄垂直于绝缘片材的面方向的截面,且计测所得到的图像中的一定面积中存在的空隙的面积而算出。要说明的是,绝缘片材具有绝缘性颗粒和粘接剂树脂以外的添加物的情况下,通过以上述的一定面积中不含该添加物的方式

对上述的一定面积进行设定等,可算出以绝缘性颗粒、粘接剂树脂和空隙的合计为100面积%时的空隙的“面积%”。

[0080]

本公开中“空隙”是指构成绝缘片材的要素之间形成的间隙。空隙例如在形成绝缘片材时通过在绝缘性颗粒间等捕捉气泡等而生成。

[0081]

<表皮层>本公开的绝缘片材优选具有表皮层。表皮层是构成绝缘片材的表层的层,含有粘接剂树脂,但不含绝缘性颗粒。绝缘片材具有表皮层的情况下,可防止绝缘性颗粒露出和脱离到绝缘片材外。

[0082]

表皮层的厚度优选为0.01μm~10μm,更优选为0.1μm~1μm。表皮层的厚度为0.01μm以上的情况下,将绝缘性颗粒保持在绝缘片材中的效果进一步提高。表皮层的厚度为10μm以下的情况下,可降低起因于表皮层的热阻,因此绝缘片材的热传导性进一步提高。

[0083]

绝缘片材中的表皮层的厚度可通过sem观察垂直于绝缘片材的面方向的截面,在截面sem图像的5处计测绝缘片材的表层的厚度,且将计测值平均而算出。

[0084]

<表面粗糙度>本公开的绝缘片材优选降低绝缘片材表面中的绝缘性颗粒的露出,具有平滑性较高的表面结构。具体而言,关于本公开的绝缘片材,优选表面粗糙度ra为0.5μm以下。绝缘片材的表面粗糙度ra为0.5μm以下的情况下,抑制了绝缘片材与发热源之间的界面热阻,因此,可进一步提高热扩散性。表面粗糙度ra更优选为0.4μm以下,特别优选为0.2μm以下,最优选为0.1μm以下。要说明的是,表面粗糙度的下限没有特别限定,例如可以为0.01μm以上。

[0085]

表面粗糙度ra可使用微细形状测定机测定。具体而言,将沿绝缘片材的面方向的表面中的1mm的范围以0.2μm间隔、触针压力50μn和速度5μm/s的条件扫描,对测定的各点,算出该点的计测值和前后40μm区间中存在的点的计测值的平均值的差,确定表面高度,算出所计测的所有的点的表面高度的平均值,可将该平均值作为表面粗糙度ra。

[0086]

<残留盐浓度>优选本公开的绝缘片材中含有的盐降低。绝缘片材中含有的盐浓度的上限根据绝缘片材的使用用途而不同,优选盐浓度为900ppm以下,特别是优选绝缘片材中的氯浓度(氯离子浓度)为900ppm以下,或者优选溴和氯的合计浓度为1500ppm以下。绝缘片材中的氯浓度为900ppm以下、或者溴和氯的合计浓度为1500ppm以下的情况下,可将绝缘片材作为一般的无卤素材料处理。绝缘片材中的氯浓度优选为500ppm以下、进一步优选为100ppm以下、特别优选为50ppm以下。要说明的是,氯浓度的下限没有特别限定,例如可以为0.1ppm以上、或者为1ppm以上。绝缘片材中含有的盐浓度可通过离子色谱法测定。

[0087]

<残留溶剂浓度>优选绝缘片材中的残留溶剂和水的合计量(残留溶剂浓度)相对于绝缘片材为3重量%以下。绝缘片材中含有的残留溶剂和水的合计量相对于绝缘片材为3重量%以下的情况下,将绝缘片材安装于电子仪器等时,抑制残留溶剂和/或水的气化、结露,因此可确保电子仪器的更良好的运行。绝缘片材中含有的残留溶剂和水的合计量相对于绝缘片材优选为2.5重量%以下、更优选为2.0重量%以下、特别优选为1.5重量%以下、最优选为1.0重量%以下。要说明的是,绝缘片材中的残留溶剂和水的合计量的下限没有特别限定,例如可以为0.01重量%以上、或0.1重量%以上。绝缘片材的残留溶剂浓度可使用热重差热分析法(tg

‑

dta)测定。

[0088]

<绝缘片材的厚度>优选绝缘片材的厚度为100μm以下。优选绝缘片材的厚度为80μm以下、70μm以下、60μm以下或50μm以下。绝缘片材的厚度的下限没有特别限定,例如可以为0.1μm以上、1μm以上或10μm以上。绝缘片材的厚度为100μm以下的情况下,绝缘片材本身的热阻值低,因而优选。另外,绝缘片材本身薄,因此可在电子仪器内部的有限的空间内表现散热性能。

[0089]

<体积份>本公开的绝缘片材的别的实施方式中,本公开的绝缘片材相对于绝缘片材100体积份含有75~97体积份的绝缘性颗粒、3~25体积份的粘接剂树脂和10体积份以下的空隙。

[0090]

本公开的绝缘片材中含有的绝缘性颗粒相对于绝缘片材100体积份可以优选为80体积份以上、85体积份以上或90体积份以上,且/或可以为96体积份以下、95体积份以下、94体积份以下、93体积份以下、92体积份以下或91体积份以下。

[0091]

本公开的绝缘片材中含有的粘接剂树脂相对于绝缘片材100体积份可以优选为5体积份以上、6体积份以上、7体积份以上或8体积份以上,且/或可以为24体积份以下、20体积份以下、15体积份以下、12体积份以下或10体积份以下。

[0092]

优选本公开的绝缘片材相对于绝缘片材100体积份含有8体积份以下、6体积份以下、4体积份以下、3体积份以下、2体积份以下或1体积份以下的空隙。空隙的下限没有特别限定,例如可以为0.01体积份以上、0.1体积份以上、0.5体积份以上、0.8体积份以上或1.0体积份以上。

[0093]

认为绝缘片材在同一样品的面内具有大致均一的组成、厚度的情况下,由垂直于面方向的截面求出的各成分的面积%与绝缘片材中的各成分的体积比(相对于绝缘片材100体积份的体积份)实质上相等。因此,绝缘片材中的空隙的体积份可与关于空隙的面积%在上面所述的方法同样地算出。

[0094]

<添加物>本发明的绝缘片材可以含有阻燃剂、变色防止剂、表面活性剂、偶联剂、着色剂、粘度调节剂和/或增强材料。进一步地,为了提高片材的强度,可以含有纤维状的增强材料。如果作为纤维状的增强材料使用芳族聚酰胺树脂的短纤维,则增强材料的添加不使绝缘片材的耐热性降低,因而优选。优选纤维状的增强材料相对于绝缘片材100体积份以0.5~25体积份的范围添加,更优选以1~20体积份的范围添加。添加增强材料等的情况下,相对于绝缘片材100体积份的粘接剂树脂的比例优选不低于3体积份。

[0095]

<使用>本公开的绝缘片材例如可用于将电气制品内部的半导体元件或电源、光源等的发热部件中所发出的热迅速扩散、缓和局部的温度上升,或者可用于将热输送至远离发热源处。

[0096]

具体而言,作为本公开的绝缘片材的使用方法的例子,可列举通过将绝缘片材贴附于发热源(cpu等)侧,使发热源的热扩散,由此降低发热源(芯片)温度的使用方法,或者通过将绝缘片材贴附于框体侧降低框体温度的局部增加的使用方法等。

[0097]

将绝缘片材适用于电子仪器的情况下,其适用方法没有特别限定。例如可以使绝缘片材与发热源、例如电子仪器内部的半导体直接接触或者隔着其它热传导体配置,这样,

可有效降低发热源的表面温度。另外,通过将绝缘片材配置于发热源与耐热性低的电子部件之间,将传导至耐热性低的电子部件的热扩散,由此可保护电子部件不受热的损害。另外,通过将绝缘片材配置在发热源与液晶显示器之间,可降低局部加热导致的液晶显示器的不良、例如色不均。进一步,通过将绝缘片材配置于热源与电子仪器的外表面之间,可降低电子仪器的外表面的局部温度上升,由此,可进一步提高对使用者的安全性,例如回避低温烫伤的效果。

[0098]

<粘合层>可以在绝缘片材的一个表面或两个表面配置粘合层和/或粘接层。该情况下,粘合层和粘接层可以是公知的。通过在绝缘片材的表面配置粘合层和/或粘接层,在电子仪器内部等设置绝缘片材变得更简便。

[0099]

<热传导率和绝缘击穿电压>本公开的一个实施方式中,绝缘片材的热传导率在面内方向为30w/(m

・

k)以上,且绝缘击穿电压为5kv/mm以上。

[0100]

(面内方向的热传导率)热传导率在面内方向为30w/(m

・

k)以上的情况下,可使电子仪器的发热充分扩散,因此不容易产生热斑,优选。热传导率越高越优选,通常可达成的热传导率在面内方向最高为100w/(m

・

k)。

[0101]

优选绝缘片材的热传导率在面内方向为35w/(m

・

k)以上、40w/(m

・

k)以上、45w/(m

・

k)以上、50w/(m

・

k)以上或55w/(m

・

k)以上。

[0102]

绝缘片材的面内方向的热传导率可将热扩散率、比重和比热全部相乘算出。即,可通过(热传导率)=(热扩散率)

×

(比热)

×

(比重)算出。

[0103]

上述的热扩散率可通过光交流法使用光交流法热扩散率测定装置测定。比热可通过差示扫描量热计求出。另外,比重可由绝缘片材的外部尺寸和重量求出。

[0104]

(厚度方向的热传导率)本公开的绝缘片材的别的实施方式中,绝缘片材的热传导率在厚度方向为0.5w/(m

・

k)以上、5.0w/(m

・

k)以下。

[0105]

特别是,绝缘片材的热传导率在厚度方向可以为0.8w/(m

・

k)以上或者1.0w/(m

・

k)以上,且/或可以为4.5w/(m

・

k)以下、或4.0w/(m

・

k)以下。

[0106]

绝缘片材的厚度方向的热传导率可通过将热扩散率、比重和比热全部相乘而算出。即,可通过(热传导率)=(热扩散率)

×

(比热)

×

(比重)算出。

[0107]

厚度方向的热扩散率可通过温度波分析法(温度波的相位差计测法)求出。比热可通过差示扫描量热计求出。另外,比重可由绝缘片材的外部尺寸和重量求出。

[0108]

(绝缘击穿电压)优选绝缘片材的绝缘击穿电压为5kv/mm以上、8kv/mm以上或10kv/mm以上。绝缘击穿电压为5kv/mm以上的情况下,不容易发生绝缘击穿,回避了电子仪器的故障,因而优选。

[0109]

绝缘片材的绝缘击穿电压按照试验标准astm d149测定。测定可使用绝缘耐力试验装置。

[0110]

<介电常数>本公开的绝缘片材的一个实施方式中,1ghz下的介电常数为6以下。绝缘片材的1ghz下的介电常数为6以下的情况下,可回避电磁波的干涉,因而优选。

[0111]

优选1ghz下的介电常数为5.5以下、5.3以下、5.0以下或4.8以下。介电常数的下限没有特别限定,例如可以为1.5以上或2.0以上。

[0112]

本公开的介电常数可使用摄动方式样品孔封闭式空腔谐振器法(摂動方式試料穴閉鎖形空洞共振器法)通过网络分析仪测定。

[0113]

≪

制造方法

≫

本公开包括用于制造本公开的绝缘片材的包含下述步骤的方法:将绝缘性颗粒、粘接剂树脂和溶剂混合得到浆料的混合步骤、将混合步骤后的浆料赋形为片状和干燥,成型绝缘片材前体的成型步骤、和将绝缘片材前体进行辊压的辊压步骤。

[0114]

<混合步骤>本公开的制造方法的混合步骤中,将绝缘性颗粒、粘接剂树脂和溶剂混合,得到浆料。

[0115]

对于绝缘性颗粒和粘接剂树脂,可参照关于绝缘片材在上面所述的内容。

[0116]

混合步骤中,可以随意添加阻燃剂、变色防止剂、表面活性剂、偶联剂、着色剂、粘度调节剂和/或增强材料等的添加物。为了提高片材的强度,可以添加纤维状的增强材料。

[0117]

混合步骤中,可以添加无水氯化钙或无水氯化锂。混合步骤中,通过添加无水氯化钙或无水氯化锂,有时可提高粘接剂树脂在溶剂中的溶解性。特别是,作为粘接剂树脂使用芳族聚酰胺树脂的情况下,优选混合步骤中添加无水氯化钙或无水氯化锂,该情况下,可进一步提高芳族聚酰胺树脂在溶剂中的溶解性。

[0118]

(溶剂)作为溶剂,可使用能够溶解粘接剂树脂的溶剂。例如,作为粘接剂树脂使用芳族聚酰胺树脂的情况下,可使用1

‑

甲基

‑2‑

吡咯烷酮(nmp)、n,n

‑

二甲基乙酰胺或二甲基亚砜。

[0119]

(混合)绝缘性颗粒、粘接剂树脂和溶剂的混合例如可使用油漆搅拌器、珠磨机、行星式混合机、搅拌型分散机、自转公转搅拌混合机、三辊磨、捏合机、单螺杆或双螺杆混炼机等通常的混炼装置。

[0120]

<成型步骤>本公开的制造方法的成型步骤中,将混合步骤后的浆料赋形为片状和干燥,成型绝缘片材前体。

[0121]

(赋形)为了将混合步骤后的浆料赋形为片状,除了通过涂布机在剥离膜上涂布树脂组合物的方法以外,可使用挤出成型、注射成型、层压成型的公知的方法。

[0122]

(干燥)干燥可以通过公知的方法进行。例如,可以将在基材上涂布的浆料干燥,然后将赋

形了的浆料在水中由基材剥离后,进一步进行干燥。干燥温度例如可以为50℃~120℃,干燥时间例如可以为10分钟~3小时。

[0123]

成型步骤中可以进行水洗处理。通过进行水洗处理,可降低绝缘片材中的残留溶剂、和存在的情况下的盐。水洗处理例如可以将涂布在基材上并赋形了的浆料干燥后,在离子交换水中浸渍10分钟~3小时来进行。水洗处理可以对绝缘片材前体进行。混合步骤中添加无水氯化钙或无水氯化锂的情况下,优选进行水洗处理。

[0124]

赋形了的浆料或绝缘片材前体与经历了辊压处理的绝缘片材比较,具有更多的空隙,因此认为水的渗透性高。因此,认为通过在进行辊压处理前的阶段进行水洗处理,可更有效地除去残留溶剂和盐。

[0125]

要说明的是,绝缘片材中含有的水可通过水洗后进行干燥或者通过辊压处理而减少。

[0126]

<辊压步骤>本公开中的制造方法的辊压步骤中,将绝缘片材前体进行辊压。

[0127]

如已经所说明的,通过对绝缘片材前体进行辊压,可得到具有面内方向的优异的热传导率的绝缘片材。

[0128]

另外,在对绝缘片材前体进行辊压的情况下,可得到具有表皮层的绝缘片材。通过对绝缘片材前体进行辊压形成表皮层的原因不明确,但是通过进行辊压,存在于绝缘性颗粒间的粘接剂树脂被挤出而形成表层,认为因此得到具有表皮层的绝缘片材。

[0129]

进一步,对绝缘片材前体进行辊压的情况下,可得到具有平滑性比较高的表面结构的绝缘片材。并没有进行理论限定的意图,认为通过由进行辊压形成的表皮层,抑制绝缘性颗粒在绝缘片材的表面露出,结果绝缘片材表面的平滑性进一步提高。

[0130]

(辊压)辊压可以通过公知的方法进行,例如可以通过压延辊机(

カレンダーロール

機)进行绝缘片材前体的加压处理。辊压步骤中赋予绝缘片材前体的压力以线压计优选为400~8000n/cm。通过使线压为400n/cm以上,绝缘性颗粒容易发生变形,或者气泡向片材外的排出变得显著。通过线压为8000n/cm以下,绝缘性颗粒以不破坏的程度充分变形,致密地填充,可减少片材内的空隙。辊压中使用的辊的直径例如优选为200~1500mm。

[0131]

(加热温度)辊压处理时优选将绝缘片材前体加热。加热温度可根据所使用的粘接剂树脂的种类等适当设定。作为粘接剂树脂使用芳族聚酰胺树脂的情况下,加热温度优选为100~400℃。通过使加热温度为100℃以上,粘接剂树脂容易软化,通过辊压处理容易得到填埋绝缘性颗粒间的间隙的效果,通过使加热温度为400℃以下,不容易发生热历史导致的粘接剂树脂的强度降低。

[0132]

<扁平状颗粒>本公开的制造方法的一个实施方式中,浆料中含有的绝缘性颗粒含有扁平状颗粒。该情况下,通过辊压处理颗粒变形,认为由此可进一步减少片材内的空隙。并没有进行理论限定的意图,认为扁平状颗粒与例如球状颗粒比较,有时容易变形。

[0133]

绝缘性颗粒优选相对于绝缘性颗粒100体积%含有50体积%以上的扁平状颗粒,特别是相对于绝缘性颗粒100体积%含有50体积%以上的氮化硼。相对于绝缘性颗粒100体积%,

扁平状颗粒、特别是氮化硼颗粒更优选为60体积%以上、进一步优选为70体积%以上、进一步更优选为80体积%以上、特别优选为90体积%以上。

[0134]

本公开的制造方法的另外的实施方式中,绝缘性颗粒含有扁平状颗粒,且浆料相对于绝缘性颗粒和粘接剂树脂的合计100体积份含有75~97体积份的绝缘性颗粒和3~25体积份的粘接剂树脂。对由这样的浆料形成的绝缘片材前体进行辊压的情况下,认为通过进一步促进扁平状颗粒的变形,绝缘片材的空隙进一步减少。并没有进行理论限定的意图,绝缘片材前体中的绝缘性颗粒的含有率比较高的情况下,认为由于绝缘性颗粒间的距离比较近,辊压时施加于绝缘性颗粒间的剪切应力比较高,结果促进了绝缘性颗粒的变形。另外,认为通过扁平状的绝缘性颗粒以填埋片材内的间隙的方式变形,由此片材内的空隙率进一步降低。

实施例

[0135]

以下通过实施例具体地说明本公开的发明。

[0136]

≪

实施例1~5、比较例1~2和参考例1

≫

制作了实施例1~5的绝缘片材、比较例1~2的绝缘片材和参考例1的绝缘片材前体。测定了得到的绝缘片材和绝缘片材前体的特性。测定通过以下的方法进行。

[0137]

(1)热传导率绝缘片材的热传导率,对厚度方向和面内方向各自将热扩散率、比重和比热全部相乘而算出。

[0138]

(热传导率)=(热扩散率)

×

(比热)

×

(比重)厚度方向的热扩散率通过温度波分析法求出。测定装置使用ai

‑

phase制ai

‑

phase mobile m3 type1。面内方向的热扩散率通过光交流法求出。测定装置使用advance理工制laserpit。比热使用差示扫描量热计(ta instruments制dscq10)求出。比重由绝缘片材的外部尺寸和重量求出。

[0139]

(2)绝缘击穿电压绝缘片材的绝缘击穿电压按照试验标准astm d149测定。测定装置使用东京变压器公司制的绝缘耐力试验装置。

[0140]

(3)平均粒径、长宽比(i)作为平均粒径,使用激光衍射散射式粒径分布测定装置(microtracbel株式会社制mt3000),以测定时间10秒、测定次数1次进行测定,得到体积分布的d50值。

[0141]

(ii)长宽比使用扫描型电子显微镜(hitachi high

‑

tech corporation制tm3000形miniscope)以1500倍的倍率测定颗粒的长径和厚度,通过计算求出。

[0142]

(4)松密度松密度由绝缘片材切出50mm见方,使用精密电子天平测定质量,使用测微计测定厚度,使用卡尺测定片材面积,通过计算求出。

[0143]

(5)空隙率(面积%)空隙率如下算出:用扫描型电子显微镜(sem)以3000倍观察垂直于面方向的截面,由所得到的截面图像的一定面积中存在的空隙的面积算出。要说明的是,绝缘片材含有增强材料的情况下,设定上述的一定面积,使上述一定面积中不含该增强材料。

[0144]

(6)取向度氮化硼的取向度是以绝缘片材的主要的面为测定面,通过透射x射线衍射(xrd、rigaku制nano―viewer)的峰强度比评价的。使用对应于氮化硼结晶的c轴(厚度)方向的(002)峰强度i(002)和对应于a轴(平面)的(100)峰强度i(100)通过下式定义取向度。

[0145]

(氮化硼取向度)=i(002)/i(100)取向度的值越低,氮化硼越是在片材面内沿同一方向取向。

[0146]

(7)介电常数绝缘片材的1ghz下的介电常数使用摄动方式样品孔封闭式空腔谐振器法通过网络分析仪(keycom制e8361a)测定。

[0147]

(8)拉伸强度和拉伸弹性模量拉伸强度和拉伸弹性模量基于iso527

‑

1测定。试验机使用orientec公司制tensilon uct

‑

30t型。

[0148]

(9)表面粗糙度表面粗糙度使用小坂研究所制微细形状测定机et200测定。将绝缘片材的沿面方向的表面的1mm的范围以0.2μm间隔、触针压力50μn和速度5μm/s的条件进行扫描。并且,对测定的各点,算出该点的计测值和前后40μm区间中存在的点的计测值的平均值的差,由此确定表面高度。并且,算出所计测的所有的点的表面高度的平均值,将其作为表面粗糙度ra。

[0149]

(10)表皮层的厚度绝缘片材的表皮层的厚度通过用sem观察垂直于绝缘片材的面方向的截面,在所得到的sem图像的绝缘片材截面的5处计测绝缘片材表层的厚度,将计测的值平均而算出。

[0150]

(11)残留溶剂浓度绝缘片材中含有的水和溶剂(nmp)的残留浓度(残留溶剂浓度)通过水平差动型tg

‑

dta(rigaku制,thermomass photo)测定。具体而言,将多片绝缘片材进行切断处理,由此制作约1mm见方的试验片,对这些试验片(合计6.7mg)在氦气氛中进行以10℃/分钟由室温升温至500℃的升温处理,测定重量减少的比例。将所测定的重量减少的比例作为残留溶剂浓度。

[0151]

(12)残留盐浓度绝缘片材中含有的盐浓度(氯化钙浓度)通过离子色谱法测定。具体而言,将绝缘片材100mg在氧气流中在900℃燃烧10分钟,将产生的气体吸收至纯水5ml。并且,通过thermo fisher scientic公司制的integrion测定吸收了气体的纯水中的氯离子浓度,将其作为残留盐浓度。

[0152]

<实施例1>以在1

‑

甲基

‑2‑

吡咯烷酮(富士膜和光纯药株式会社制)350体积份中溶解作为粘接剂树脂的芳族聚酰胺树脂“technora”(帝人株式会社制共聚3,4'

‑

二苯基醚对苯二甲酰对苯二胺)5体积份、作为溶解树脂的稳定剂的无水氯化钙(富士膜和光纯药株式会社制)2体积份的状态下,加入作为绝缘性颗粒的鳞片状氮化硼颗粒“hsl”(dandong chemical engineering institute co.制、平均粒径30μm、长宽比38)95体积份,通过自转公转混合机搅拌10分钟进行混合,得到浆料。将得到的浆料用间隙为0.14mm的棒涂机涂布在玻璃板上

进行赋形,且在115℃干燥20分钟。然后,在离子交换水中浸渍1小时进行脱盐后,将赋形为片状的浆料在水中由玻璃板剥离。将剥离的片材在100℃干燥30分钟,得到厚度为100μm的绝缘片材前体。对得到的绝缘片材前体在温度280℃、线压4000n/cm的条件下利用压延辊机进行压缩处理,得到厚度为37μm的柔软的绝缘片材(实施例1的绝缘片材)。

[0153]

<实施例2>使芳族聚酰胺树脂为8体积份,且使鳞片状氮化硼颗粒为92体积份,除此以外与实施例1同样地得到厚度为27μm的绝缘片材(实施例2的绝缘片材)。

[0154]

<实施例3>以在1

‑

甲基

‑2‑

吡咯烷酮(和光纯药工业株式会社制)450体积份中溶解作为粘接剂树脂的芳族聚酰胺树脂“technora”10体积份、作为溶解树脂的稳定剂的无水氯化钙(富士膜和光纯药株式会社制)2体积份的状态,加入作为绝缘性颗粒的鳞片状氮化硼颗粒“pt110”(momentive公司制、平均粒径45μm、长宽比35)90体积份,加热到80℃的同时用three

‑

one motor搅拌机搅拌60分钟进行混合,得到均匀的浆料。

[0155]

将得到的浆料用间隙为0.28mm的棒涂机涂布在玻璃板上赋形为片状,在70℃干燥1小时。然后,将赋形的浆料在水中由玻璃板剥离后,在100℃干燥1小时,得到厚度为100μm的绝缘片材前体。对得到的绝缘片材前体在温度270℃、线压4000n/cm的条件下利用压延辊机实施压缩处理,得到厚度为48μm的绝缘片材(实施例3的绝缘片材)。

[0156]

<实施例4>使芳族聚酰胺树脂为20体积份、且使鳞片状氮化硼颗粒为80体积份,除此以外,与实施例1同样地得到厚度为25μm的绝缘片材(实施例4的绝缘片材)。

[0157]

<实施例5>添加芳族聚酰胺树脂4体积份、鳞片状氮化硼颗粒92体积份和作为纤维增强材料的芳族聚酰胺纤维,即twaron短纤维(teijin aramid b.v.公司制、纤维长度0.25mm)4体积份,除此以外,与实施例1同样地得到厚度为32μm的绝缘片材(实施例5的绝缘片材)。

[0158]

<比较例1>使芳族聚酰胺树脂为8体积份、且使鳞片状氮化硼颗粒为92体积份,除此以外通过与实施例1同样的方法制作厚度为100μm的绝缘片材前体,将该绝缘片材前体通过立式真空加热加压机在280℃、5pa的真空气氛中、以5吨的负荷(20mpa)热压2分钟(加压开始后升温40分钟、保持2分钟、降温70分钟),由此得到厚度为42μm的绝缘片材(比较例1的绝缘片材)。

[0159]

<比较例2>使芳族聚酰胺树脂为30体积份、且使鳞片状氮化硼颗粒为70体积份,除此以外与实施例1同样地得到厚度为26μm的绝缘片材(比较例2的绝缘片材)。

[0160]

<参考例1>使芳族聚酰胺树脂为8体积份、且使鳞片状氮化硼颗粒为92体积份,除此以外,与实施例1同样地实施至在100℃干燥30分钟,得到厚度为100μm的绝缘片材前体(参考例1的绝缘片材前体)。

[0161]

≪

特性評価

≫

对实施例1~5、比较例1~2和参考例1进行的测定结果示于表1。要说明的是,关于参考例1,由于空隙大,不能规定垂直于面方向的截面,未能进行截面的评价。因此,参考例1的

绝缘性颗粒、粘接剂树脂和空隙率的面积%为“计测不可”。

[0162]

如表1所示可知,在垂直于面方向的截面整体中,含有75~97面积%的绝缘性颗粒、3~25面积%的粘接剂树脂和10面积%以下的空隙的实施例1~5的绝缘片材中,面内方向的热传

导率比较高。要说明的是,如上所述,粘接剂树脂和绝缘性颗粒的面积%实质上分别对应于它们的体积份,表1中,将这样推定的面积%以“()”表示。

[0163]

要说明的是,实施例2虽然绝缘性颗粒的含有率比实施例1的值低,在面内方向也显示了特别高的热传导率。作为得到这样的结果的理由之一,可列举实施例2中空隙率比实施例1低。

[0164]

进行真空热压处理代替辊压处理的比较例1的绝缘片材,在垂直于面方向的截面整体中含有75~97面积%的绝缘性颗粒和3~25面积%的粘接剂树脂,但是空隙率超过10面积%,面内方向的热传导率比较低。

[0165]

另外,绝缘性颗粒小于75面积%,且粘接剂树脂超过25面积%的比较例2的绝缘片材中,发现面内方向的热传导率比较低。

[0166]

≪

sem観察

≫

通过扫描型电子显微镜(sem)观察了实施例1~5、比较例1~2和参考例1的绝缘片材。

[0167]

图4~图8分别示出实施例1~5的绝缘片材的垂直于面方向的截面的sem照片。如图4~图8所示,实施例1~5的绝缘片材中,扁平状的氮化硼颗粒变形,填埋片材内的间隙,例如与进行了真空热压的比较例1的情况(图10)相比,空隙比较小。要说明的是,实施例5的图8的sem照片中,在照片的下部观察到twaron短纤维。

[0168]

图9示出参考例1的绝缘片材前体的垂直于面方向的截面的sem图像。如图9所示,作为没有进行加压处理的绝缘片材前体的参考例1的片材,空隙比较大,绝缘性颗粒的填充度比较低。另外,未观察到扁平状的绝缘性颗粒的变形。

[0169]

图10示出比较例1的片材的垂直于面方向的截面的sem图像。如图10所示,加压处理时没有进行辊压处理而是进行了立式真空加热加压的比较例1的片材与没有进行加压处理的参考例1相比,空隙减少,但是由于扁平状的氮化硼的空间位阻,绝缘片材内残留比较多的空隙。另外,如图10所示,比较例1的绝缘片材中,扁平状的绝缘性颗粒虽然某种程度上变形,但是变形的程度不充分,未能填埋颗粒间的间隙。

[0170]

图11示出比较例2的片材的、垂直于面方向的截面的sem图像。如图11所示,绝缘性颗粒小于75面积%且粘接剂树脂超过25面积%的比较例2的片材中,由于粘接剂树脂的含有率比较大,绝缘性颗粒间的距离比较大。

[0171]

≪

实施例6和比较例3

≫

下面,对作为绝缘性颗粒除了氮化硼还含有表面绝缘化金属硅颗粒,且作为粘接剂树脂使用芳族聚酰胺树脂“conex”(帝人株式会社制聚间苯二甲酰间苯二胺)的情况进行研究。制作实施例6和比较例3的绝缘片材,评价物性等。

[0172]

<实施例6>以在1

‑

甲基

‑2‑

吡咯烷酮130体积份中溶解作为粘接剂树脂的芳族聚酰胺树脂“conex”20体积份的状态,加入作为绝缘性颗粒的鳞片状氮化硼颗粒“pt110”60体积份和通过热氧化法(大气中、900℃、1小时)将表面绝缘化了的金属硅颗粒

“♯

350”(kinsei matec co.ltd.制、平均粒径15μm、长宽比1)20体积份,使用间隙为0.40mm的棒涂机,除此以外与实施例3同样地制作绝缘片材,得到厚度为56μm的绝缘片材(实施例6的绝缘片材)。

[0173]

<比较例3>

以在1

‑

甲基

‑2‑

吡咯烷酮520体积份中溶解作为粘接剂树脂的芳族聚酰胺树脂“technora”40体积份的状态加入作为绝缘性颗粒的氮化硼颗粒"pt110"60体积份,使用间隙为0.80mm的棒涂机,除此以外,与实施例3同样地制作绝缘片材,得到厚度为50μm的绝缘片材(比较例3的绝缘片材)。

[0174]

实施例6和比较例3的测定结果示于表2。

[0175]

如表2所示,在垂直于面方向的截面整体中,含有75~97面积%的绝缘性颗粒、3~25面积%的粘接剂树脂和10面积%以下的空隙的实施例6的绝缘片材与绝缘性颗粒小于75面积%、且粘接剂树脂超过25面积%的比较例3的绝缘片材相比,面内方向的热传导率比较高。实施例6的绝缘片材除了氮化硼颗粒以外还含有金属硅颗粒,因此与实施例4相比,厚度方向的热传导率提高。

[0176]

产业实用性本发明的绝缘片材可适用做电子电器仪器的发热部件的绝缘散热部件,例如可用作使半导体的热释放至冷却材料、框体的绝缘散热部件。

[0177]

本公开的绝缘片材可将热在面内方向高效地扩散、输送,另外显示优异的绝缘性。另外,本公开的绝缘片材即使破损的情况下,也没有在电路内引起短路的风险,因此可适用于电器、电子仪器类中热斑的消除、均热化、热扩散等用途。

[0178]

符号说明10、20,30绝缘片材11,21,31绝缘性颗粒12,22,32粘接剂树脂13,23,33空隙。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1