具有弹簧叉的接触装置的制作方法

1.本实用新型涉及一种接触装置。

背景技术:

2.这种接触装置包括壳体和可沿安装方向插入壳体、在安装位置中固设在壳体上的导电弹簧叉。弹簧叉具有基本区段、从基本区段延伸出的第一接触脚和从基本区段延伸出的第二接触脚,以提供电接触。

3.接触装置例如可以是用来在印制电路板上提供接头的基底条的组成部分。可以将对配接触元件插入构建在壳体中的插口,从而与弹簧叉所形成的电触点进行电接触,其中接触脚为此而可以设计为至少在一定周向上可弹性偏斜,使得接触脚为进行电接触而在弹性预应力下抵靠在对应的对配接触元件上。

4.在这种接触装置中,弹簧叉在安装过程中被插入壳体并且在安装位置中固设在壳体上。在此情况下,应沿所有空间方向,也就是沿安装方向,就像在垂直于该安装方向的平面内一样,将弹簧叉固设在壳体中或其上,使得弹簧叉位置固定且可受力地保持在壳体上。

5.另需注意的是,弹簧叉和壳体均可能存在公差。即使在存在公差的情况下也应将弹簧叉尽可能无间隙且可受力地保持在壳体上。

技术实现要素:

6.本实用新型的目的是提供一种接触装置,其能够在弹簧叉在安装位置中安全且牢固地保持在壳体中的情况下简单地将弹簧叉安装在壳体上。

7.本实用新型用以达成上述目的的解决方案为具有本实用新型的特征的标的。

8.根据本实用新型,所述弹簧叉具有在空间上布置在所述第一接触脚与所述第二接触脚之间的第一固设装置,所述壳体具有第二固设装置。所述第一固设装置和所述第二固设装置构建为,为了将所述弹簧叉固设在所述壳体上而在所述安装位置中在所述弹簧叉与所述壳体之间建立形状配合的连接。

9.因此,弹簧叉和壳体分别具有一个固设装置。这些固设装置用于在弹簧叉插入壳体的情况下,在弹簧叉与壳体之间建立形状配合的连接。这样就通过这些固设装置间的共同作用,至少沿一个空间方向相对壳体将弹簧叉形状配合地固设住,其中基于接触脚间的空间布置方案而局部强化这些接触脚间的固设,这样就即使在存在公差的情况下也能实现无间隙的固定。

10.所述弹簧叉例如构建为金属冲压件并且沿安装方向与垂直于安装方向的深度方向所形成的平面大体平面状地延伸。在此情形下,布置在基本区段上的接触脚同样沿该平面延伸并且优选在该平面内例如沿深度方向具有弹性,使得这些接触脚为了与对应的对配接触元件建立电连接而能够至少以一定距离偏斜,从而在接触位置中在弹性预应力下抵靠在对应的对配接触元件上。在插入位置中,对配接触元件可以容置在这些接触脚之间,使得这些接触脚两侧地抵靠在对配接触元件上。

11.在一种技术方案中,所述第一固设装置在所述弹簧叉的基本区段上成形。该弹簧叉以其接触脚、基本区段和第一固设装置一体式且整合式地例如作为金属冲压件成形。

12.在一种技术方案中,所述第一接触脚与所述第二接触脚沿垂直于所述安装方向的所述深度方向相隔一定距离且相互平行地沿所述安装方向延伸。这些固设装置特别是可以如此地设计,使其在弹簧叉在安装位置中位于壳体上的情况下,建立形状配合的连接以便相对壳体沿深度方向将弹簧叉固设住。这样就能通过这些固设装置沿深度方向相对壳体将弹簧叉保持住和固定住。

13.特别是可以通过以下方式来建立该形状配合的连接:将弹簧叉插入壳体时,使得第一固设装置沿安装方向与第二固设装置形状配合地相卡合。这样就在将弹簧叉插入壳体时,通过以下方式来自动地在这些固设装置之间建立形状配合从而沿深度方向将弹簧叉固定住:沿安装方向使得这些固设装置相卡合。

14.例如可以通过以下方式来建立这种卡合:在弹簧夹附接至壳体时,其中一个固设装置的卡入口与另一固设装置的卡箍区段相卡合。举例而言,弹簧叉的第一固设装置可以形成被销状固设区段限制的卡入口,在弹簧叉附接至壳体时,该卡入口与在壳体上成形的卡箍区段形状配合地相卡合,从而沿深度方向相对壳体将弹簧叉固定住。当然,也可以采用运动学上相反的布置方案,即在壳体的第二固设装置上布置有卡入口,在弹簧叉的第一固设装置上布置有卡箍区段。

15.在一种技术方案中,在所述弹簧叉的基本区段上成形有至少一个用于沿安装方向将所述弹簧叉固设在所述壳体上的卡扣凸缘。例如可以有一或多个卡扣凸缘侧向地伸出平面状基本区段,并且在弹簧叉附接至壳体时与壳体的某个区段相卡合,从而沿安装方向建立形状配合,进而沿安装方向相对壳体将弹簧叉固定住。

16.此外,为了沿垂直于基本区段的平面延伸度的横向相对壳体将弹簧叉固定住,在基本区段上可以成形有一或多个卡入区段,其例如布置在基本区段的沿深度方向相对布置的棱边上并且在弹簧叉的安装位置中卡入壳体的对应卡入口,使得弹簧叉在横向上同样相对壳体被固定住。

17.最终,弹簧叉在安装位置中沿所有空间方向优选无间隙地被保持在壳体上并且以可受力的方式固定住,使得在接触装置与对应的对配接触元件插式连接的情况下,弹簧叉与壳体间不会发生相对运动,从而在弹簧叉与对配接触元件间建立可靠的电接触。

18.在一种技术方案中,所述壳体具有本体和在所述本体中成形的用于使得所述接触装置与对配插式连接器部件插式连接的插口。可以将对配插式连接器部件插入该插口,以便在壳体内与弹簧叉进行电接触,这样例如就能将线路连接接触装置以及连接分配给该接触装置的总成(如印制电路板)。

19.在壳体上可以背离插口地成形有安装口,可将弹簧叉插入该安装口以便安装在壳体上。这样就相对插口而言将弹簧叉背侧地沿安装方向插入壳体,以便以形状配合的方式将其固设在壳体内。

20.所述接触装置例如可以是基底条或类似元件的组成部分,该基底条例如可以布置在印制电路板上,以便在印制电路板上提供用于连接电线的接头或者其他电气插式连接器。接触装置与印制电路板的电连接可以通过弹簧叉的一或多个触针来实现,这些触针例如可以插入印制电路板的对应接触口并在这些接触口中与印制电路板焊接在一起。这样就

将该弹簧叉电连接印制电路板,从而通过插接至接触装置而将对配插式连接器部件电气布置在印制电路板上。

附图说明

21.下面结合附图中示出的实施例详细说明本实用新型的基本构思。其中:

22.图1为接触装置的弹簧叉的视图,该弹簧叉具有基本区段和从基本区段延伸出的接触脚;

23.图2为接触装置的壳体的视图;

24.图3为弹簧叉的侧视图;

25.图4为弹簧叉的俯视图;

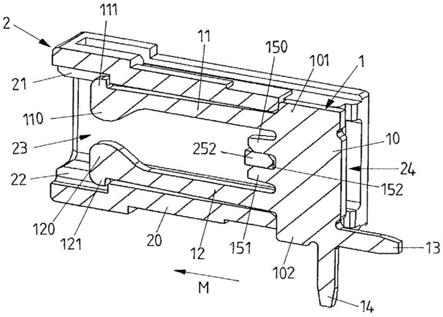

26.图5为在弹簧叉安装在壳体上后接触装置的视图;

27.图6为图5中的布置方案的纵剖图;

28.图7为图5中的布置方案的另一纵剖图;

29.图8为弹簧叉安装完毕后接触装置的纵剖图;以及

30.图9为弹簧叉安装完毕后接触装置的另一纵剖图。

具体实施方式

31.图1至9示出接触装置的实施例,该接触装置具有弹簧叉1(图 1)和该弹簧叉1所插入的壳体2(图2)。

32.弹簧叉1形成电接触元件,其具有基本区段10和从该基本区段 10沿纵向延伸出的接触脚11、12。接触脚11、12相互平行地沿纵向 z延伸,沿深度方向y相隔一定距离且沿深度方向y可相对彼此地至少以一定距离弹性偏斜,以便接触装置通过接触脚11、12与对应的对配接触元件4(图9)进行电接触。

33.接触脚11、12分别承载一个指向内部的接触凸缘110、120,其共同用于建立与对配接触元件4的电接触。在弹簧叉1安装在壳体2 中的情况下,接触脚11、12位于壳体2的本体20的插口23中并且以卡入突出部111、121在接触脚11、12的外侧卡入插口23两侧的对应容置口21、22。通过卡入突出部111、121就能特别是在对配接触元件4插入插口23的情况下,确保在接触脚11、12上不会出现过度偏斜(引起断裂危险)。

34.在安装位置中,弹簧叉1插入壳体2,参阅图8和9。弹簧叉1 牢固地保持在壳体2中(下文将对此进行详细说明)并且以触针13、 14伸出壳体2,以便通过以下方式通过触针13、14将接触装置例如布置在印制电路板3上:接触装置通过触针13、14插入印制电路板 3的对应接触口30并借助接触口30通过建立焊接连接来与印制电路板3连接在一起。

35.在接触装置布置在印制电路板3上的情况下,可以借助接触装置通过插入壳体2的插口23并通过与壳体2内的弹簧叉1进行接触来将对配接触元件4连接印制电路板3。

36.为了进行安装,可以在沿纵向z定向的安装方向m上将弹簧叉1 插入位于壳体2的插口23的背侧上的安装口24,参阅图5至7。在此过程中,首先将弹簧叉1以其接触脚11、12送入安装口24,而后沿安装方向m将其推入壳体2,直至弹簧叉1到达其安装位置,在该安装位置中,弹簧叉1形状配合地固定在壳体2中。

37.弹簧叉1与壳体2间的形状配合的连接沿所有空间方向x、y、z 进行。弹簧叉1特别

是具有在基本区段10上成形的第一固设装置15,其用于在安装位置中与壳体2的插口23内的第二固设装置25进行共同作用,以便沿深度方向y在弹簧叉1与壳体2之间建立形状配合的连接。

38.第一固设装置15由沿安装方向m伸出基本区段10的两个销状固设区段150、151构成,其在其间形成卡入口152。在弹簧叉1插入壳体2的安装口24时,卡入口152与插口23内位于接片区段250、251之间的卡箍区段252相卡合,从而在固设装置15、25之间建立形状配合进而沿深度方向y将弹簧叉1固定在壳体2中。

39.第一固设装置15沿深度方向y观察在接触脚11、12之间居中布置并且通过固设装置15、25而居中地在基本区段10上建立弹簧叉1与壳体2间的形状配合,因此,该形状配合的连接不受公差影响并且特别是沿深度方向y将弹簧叉1无间隙地固定在壳体2上。

40.作为补充方案,将弹簧叉1插入壳体2的安装口24时,在基本区段10的沿深度方向y彼此背离的棱边上的卡入区段101、102与壳体2的本体20上的形式为缝隙的卡入口201、202相卡合,从而沿横向x建立形状配合,进而使得弹簧叉1沿横向x相对壳体2被固定住,参阅图9。

41.卡入口101、102也构成用于限制弹簧叉1沿安装方向m相对壳体2的插入路径的止挡件。

42.此外,为了沿安装方向m,也就是沿纵向z相对壳体2将弹簧叉1固设住,若干卡扣突出部103、104侧向地伸出弹簧叉1的平面状延伸的基本区段10,这些卡扣突出部在将弹簧叉1插入壳体2的安装口24时形状配合地与壳体2上的对应卡扣突出部203、204相卡合(参阅图2以及图9)。这样就在安装位置中,弹簧叉1沿安装方向m也被形状配合地保持在壳体2上,从而相对壳体2被固设住。

43.弹簧叉1优选整合式地作为金属冲压件成形,并且大体上在纵向与深度方向y所形成的平面内平面状地延伸,参阅图1、图3和图4。侧向地伸出基本区段10的卡扣突出部103、104可以通过压印而在基本区段10上成形,其中卡扣突出部103和另一卡扣突出部104分别伸出基本区段10的一侧和另一侧,参阅图1以及图4。

44.而壳体2例如可以由塑料制成(例如作为注射成型的塑料成形件)并且电绝缘。

45.所述接触装置例如可以是基底条的组成部分,该基底条形成多个依次排列的插口23且具有多个弹簧叉1。通过这种基底条就能在上级总成上(如印制电路板3上)提供接头,从而将电气插式连接器连接该上级总成,特别是印制电路板3。

46.本实用新型的基本理念不局限于上述实施例,而是也可以不同的方式实现。

47.举例而言,可以将本文所描述类型的接触装置应用于截然不同的总成上,特别是电气插式连接器上。所建立的电接触不仅可以用来进行功率传输,而且可以用来进行信号传输或数据传输。

48.可以将本文所描述类型的接触装置布置在上级总成上,其中这种上级总成可以由印制电路板或另一电气总成来实现。

49.附图标记说明

50.1弹簧叉

51.10基本区段

52.101,102卡入区段

53.103,104卡扣突出部

54.11,12接触脚

55.110,120接触凸缘

56.111,121卡入突出部

57.13,14触针

58.15固设装置

59.150,151固设区段

60.152卡入口

61.2壳体

62.20本体

63.201,202卡入口

64.203,204卡扣凸缘

65.21,22容置口

66.23插口

67.24安装口

68.25固设装置

69.250,251接片区段

70.252卡箍区段

71.3印制电路板

72.30接触口

73.4对配插式连接器部件

74.m安装方向

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1