极片补锂装置和极片补锂方法与流程

[0001]

本发明涉及电池生产领域,尤其涉及一种极片补锂装置和极片补锂方法。

背景技术:

[0002]

锂离子电池由于能量密度高、使用寿命长、绿色无污染等优势被广泛应用于消费类电子产品和电动汽车领域。然而锂离子电池在首次充放电过程中会形成固体电解质膜(sei膜),而固体电解质膜会消耗部分锂,造成锂的损失,且此不可逆的首次容量的损失直接导致锂离子电池容量的损失。

技术实现要素:

[0003]

鉴于背景技术中存在的问题,本发明的目的在于提供一种极片补锂装置和极片补锂方法,其能提高极片补锂的效率。

[0004]

为了实现上述目的,本发明提供了一种极片补锂装置,其包括锂料涂布机构和辊压机构。所述锂料涂布机构用于将锂料涂覆到经过所述锂料涂布机构的基材的表面。所述辊压机构包括相对设置的第一覆合辊和第二覆合辊,所述辊压机构用于辊压从所述第一覆合辊和所述第二覆合辊之间穿过的极片和涂覆有所述锂料的所述基材,以将所述基材上的所述锂料转移至所述极片。

[0005]

在根据一些实施例的极片补锂装置中,所述锂料涂布机构包括加热构件和涂布构件,所述加热构件用于将金属锂加热至熔融态以形成所述锂料,所述涂布构件连接于所述加热构件并用于将所述熔融态的金属锂涂覆到所述基材的表面。

[0006]

在根据一些实施例的极片补锂装置中,所述锂料涂布机构包括搅拌构件和涂布构件,所述搅拌构件用于搅拌所述锂料,所述涂布构件连接于所述搅拌构件并用于将所述锂料涂布于所述基材的表面。

[0007]

在根据一些实施例的极片补锂装置中,所述极片补锂装置还包括第一抚平机构,沿所述基材的走带方向,所述第一抚平机构位于所述锂料涂布机构和所述辊压机构之间。所述第一抚平机构包括相对设置的第一压辊和第二压辊,且所述第一抚平机构用于辊压从所述第一压辊和所述第二压辊之间穿过的涂覆有锂料的基材。

[0008]

在根据一些实施例的极片补锂装置中,所述第一抚平机构还包括防粘涂布器和清理构件,所述防粘涂布器和所述清理构件沿所述第一压辊的周向布置在所述第一压辊的外侧。所述防粘涂布器用于将防粘浆料涂布于所述第一压辊的辊面,所述清理构件用于清理所述第一压辊的辊面。沿所述第一压辊的转动方向,所述第一压辊依次经过所述防粘涂布器、所述基材和所述清理构件。

[0009]

在根据一些实施例的极片补锂装置中,所述极片补锂装置还包括第二抚平机构,沿所述基材的走带方向,所述第二抚平机构位于所述锂料涂布机构和第一抚平机构之间。所述第二抚平机构包括相对设置的第三压辊和第四压辊,且所述第二抚平机构用于辊压从所述第三压辊和所述第四压辊之间穿过的涂覆有锂料的基材。

[0010]

在根据一些实施例的极片补锂装置中,所述极片补锂装置还包括基材放卷机构、基材收卷机构、极片放卷机构和极片收卷机构,所述基材放卷机构用于设置基材,所述基材收卷机构用于牵引所述基材走带并收卷所述基材,所述极片放卷机构用于设置极片,所述极片收卷机构用于牵引所述极片走带并收卷所述极片。

[0011]

在根据一些实施例的极片补锂装置中,所述锂料涂布机构为两组且分别用于将锂料涂覆到所述基材的两个表面。极片放卷机构为两组,所述极片收卷机构为两组。

[0012]

在根据一些实施例的极片补锂装置中,所述极片补锂装置还包括预压机构,沿所述基材的走带方向,所述预压机构位于所述锂料涂布机构的上游。所述预压机构包括相对设置的第一预压辊和第二预压辊,所述预压机构用于辊压从所述第一预压辊和所述第二预压辊之间穿过的基材。

[0013]

在根据一些实施例的极片补锂装置中,所述第一预压辊内部设有冷却管路。

[0014]

本发明还提供了一种极片补锂方法,其包括:牵引基材走带,所述基材先经过锂料涂布机构,再从第一覆合辊和第二覆合辊之间穿过;牵引极片从第一覆合辊和第二覆合辊之间穿过;锂料涂布机构在所述基材的表面涂覆锂料;所述第一覆合辊和所述第二覆合辊相对移动并压紧所述基材和所述极片,以使所述锂料从所述基材转移到所述极片。

[0015]

本发明的有益效果如下:在基材的走带过程中,锂料涂布机构将锂料涂覆到经过锂料涂布机构的基材的表面,从而在基材的表面形成厚度较小的锂膜。当基材进入第一覆合辊和第二覆合辊之间时,第一覆合辊和第二覆合辊辊压基材、极片和锂膜,在辊压力的作用下,锂膜粘接到极片的表面。当极片和基材从第一覆合辊和第二覆合辊之间穿出时,锂膜从基材上剥离并附着在极片上,从而实现极片的补锂。在本申请中,基材起到转移锂膜的作用,可以循环使用,降低成本。另外,本申请将锂膜的成型工艺和极片的补锂工艺集成在一起,取消锂膜的成型工艺和极片的补锂工艺之间的物料转移工艺,降低设备占用的空间,提高极片补锂的效率。

附图说明

[0016]

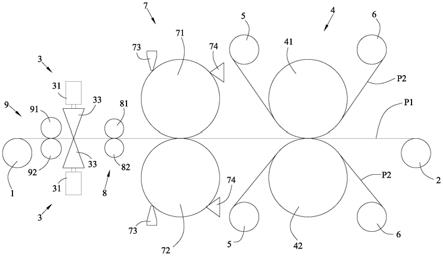

图1为根据一些实施例的极片补锂装置的示意图。

[0017]

图2为根据另一些实施例的极片补锂装置的示意图。

[0018]

图3为根据又一些实施例的极片补锂装置的示意图。

[0019]

图4为根据一些实施例的极片在补锂过程中的一示意图。

[0020]

图5为根据另一些实施例的极片在补锂过程中的一示意图。

[0021]

图6为根据一些实施例的预压辊的示意图。

[0022]

其中,附图标记说明如下:

[0023]

1基材放卷机构

[0024]

2基材收卷机构

[0025]

3锂料涂布机构

[0026]

31加热构件

[0027]

32搅拌构件

[0028]

33涂布构件

[0029]

4辊压机构

[0030]

41第一覆合辊

[0031]

42第二覆合辊

[0032]

5极片放卷机构

[0033]

6极片收卷机构

[0034]

7第一抚平机构

[0035]

71第一压辊

[0036]

72第二压辊

[0037]

73防粘涂布器

[0038]

74清理构件

[0039]

8第二抚平机构

[0040]

81第三压辊

[0041]

82第四压辊

[0042]

9预压机构

[0043]

91第一预压辊

[0044]

911冷却管路

[0045]

92第二预压辊

[0046]

10干燥箱

[0047]

p1基材

[0048]

p2极片

[0049]

p3锂膜

具体实施方式

[0050]

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

[0051]

在本申请的描述中,除非另有明确的规定和限定,术语“第一”、“第二”、“第三”、“第四”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”是指两个以上(包括两个);除非另有规定或说明,术语“连接”应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接,或电连接,或信号连接;“连接”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

[0052]

本说明书的描述中,需要理解的是,本申请实施例所描述的“上”、“下”等方位词是以附图所示的角度来进行描述的,不应理解为对本申请实施例的限定。下面通过具体的实施例并结合附图对本申请做进一步的详细描述。

[0053]

锂离子电池能够实现重复充放电功能的核心构件为电极组件,而电极组件包括正极极片和负极极片。正极极片包括正极集流体和涂覆于正极集流体的表面的正极活性物质层,负极极片包括负极集流体和涂覆于负极集流体表面的负极活性物质层。在一些实施例中,正极集流体为铝箔,正极活性物质层包括三元材料、锰酸锂或磷酸铁锂,负极集流体为铜箔,负极活性物质层包括石墨或硅。

[0054]

然而,锂离子电池在首次充放电过程中会形成固体电解质膜(sei膜),而固体电解质膜会消耗部分锂,造成锂的损失,且此不可逆的首次容量的损失直接导致锂离子电池容量的损失。为了补偿锂离子电池在首次充放电过程中的活性锂损失,在极片的成型过程中,预先在极片的活性物质层上补充活性锂。

[0055]

本申请的极片补锂装置用于在极片p2上补充锂,以提高锂离子电池的容量和循环寿命。

[0056]

具体地,在一些实施例中,参照图1,极片补锂装置包括锂料涂布机构3和辊压机构4。锂料涂布机构3用于将锂料涂覆到经过锂料涂布机构3的基材p1的表面。辊压机构4包括相对设置的第一覆合辊41和第二覆合辊42,且辊压机构4用于辊压从第一覆合辊41和第二覆合辊42之间穿过的极片p2和涂覆有锂料的基材p1,以将基材p1上的锂料转移至极片p2。

[0057]

在一些实施例中,锂料涂布机构3通过挤压涂布的方式将锂料涂布到基材p1的表面。

[0058]

在一些实施例中,第一覆合辊41和第二覆合辊42均为平辊。所述辊压机构4还包括辊隙调节机构,所述辊隙调节机构能够驱动第一覆合辊41和第二覆合辊42相对移动,以控制第一覆合辊41和第二覆合辊42之间的辊隙。在一些实施例中,第二覆合辊42的位置可以固定,所述辊隙调节机构连接于第一覆合辊41且能够驱动第一覆合辊41移动。所述辊压机构4还包括两个电机,所述两个电机分别用于驱动第一覆合辊41和第二覆合辊42转动。

[0059]

当需要对极片p2补锂时,根据一些实施例的极片补锂装置按照下述工序工作。

[0060]

牵引基材p1先经过锂料涂布机构3,再从第一覆合辊41和第二覆合辊42之间穿过,此为基材p1的穿带工序。在基材p1的穿带工序中,可手动或利用其它机构牵引基材p1。

[0061]

牵引待补锂的极片p2从第一覆合辊41和第二覆合辊42之间穿过,此为极片p2的穿带工序。在极片p2的穿带工序中,可手动或利用其它机构牵引极片p2。

[0062]

在基材p1的穿带工序和极片p2的穿带工序完成后,手动或利用其它机构牵引基材p1和极片p2连续走带。

[0063]

锂料涂布机构3在基材p1的表面涂覆锂料。所述锂料粘接在基材p1的表面并形成锂膜p3。锂膜p3随着基材p1走带并进入第一覆合辊41和第二覆合辊42之间,且锂膜p3位于基材p1和极片p2之间。

[0064]

第一覆合辊41和第二覆合辊42相对移动并压紧基材p1和极片p2,以使锂料从基材p1转移到极片p2。

[0065]

其中,基材p1的穿带工序和极片p2的穿带工序不分先后。

[0066]

参照图1,在基材p1的走带过程中,锂料涂布机构3将锂料涂覆到经过锂料涂布机构3的基材p1的表面,从而在基材p1的表面形成厚度均匀的锂膜p3。参照图4,当基材p1进入第一覆合辊41和第二覆合辊42之间时,第一覆合辊41和第二覆合辊42辊压基材p1、极片p2和锂膜p3,在辊压力的作用下,锂膜p3粘接到极片p2的表面。当极片p2和基材p1从第一覆合辊41和第二覆合辊42之间穿出时,锂膜p3从基材p1上剥离并附着在极片p2上,从而实现极片p2的补锂。采用涂布的方式将锂料附着于基材p1上形成锂膜p3,保证了锂膜p3的均匀性。

[0067]

基于基材p1、极片p2和锂膜p3的材料的特性,基材p1和锂膜p3之间的连接力会小于极片p2和锂膜p3之间的连接力。当极片p2和基材p1从第一覆合辊41和第二覆合辊42之间穿出后,极片p2和基材p1沿不同的方向走带,所以锂膜p3能够从基材p1上剥离并附着在极

片p2上。

[0068]

在本申请中,基材p1起到转移锂膜p3的作用,可以循环使用,降低成本。另外,本申请将锂膜p3的成型工艺和极片的补锂工艺集成在一起,取消锂膜p3的成型工艺和极片的补锂工艺之间的物料转移工艺,降低设备占用的空间,提高极片补锂的效率。

[0069]

在根据一些实施例的极片补锂装置中,参照图1,锂料涂布机构3包括加热构件31和涂布构件33,加热构件31用于将金属锂加热至熔融态以形成锂料,涂布构件33连接于加热构件31并用于将熔融态的金属锂涂覆到基材p1的表面。加热构件31内部设有容纳腔,所述容纳腔用于收容金属锂。加热构件31能够将金属锂加热至熔融态。涂布构件33为挤压式涂布头,挤压式涂布头能够将熔融态的金属锂均匀地涂布到基材p1的表面,以在基材p1的表面形成薄膜状的锂膜p3。加热构件31和涂布构件33通过泵相连,泵能够将熔融态的金属锂压入挤压式涂布头。

[0070]

金属锂的熔点较低,且锂膜p3的厚度较小,因此,形成于基材p1的表面的锂膜p3很快就会固化。

[0071]

为了避免基材p1被熔融态的锂烧坏,基材p1选用耐高温的材料。在一些实施例中,基材p1的材质为离型纸、pet膜、聚酰亚胺膜或聚乙烯膜。

[0072]

在根据一些实施例的极片补锂装置中,参照图2,锂料涂布机构3包括搅拌构件32和涂布构件33,搅拌构件32用于搅拌锂料,涂布构件33连接于搅拌构件32并用于将锂料涂布于基材p1的表面。搅拌构件32内部设有容纳腔,所述容纳腔用于收容锂粉、粘接剂和溶剂等材料,所述搅拌构件32将锂粉、粘接剂和溶剂等材料搅拌成均匀的浆料,所述浆料即为锂料。涂布构件33为挤压式涂布头,挤压式涂布头能够将锂料均匀地涂布到基材p1的表面,以在基材p1的表面形成薄膜状的锂膜p3。加热构件31和涂布构件33通过泵相连,泵能够将锂料压入挤压式涂布头。在一些实施例中,所述极片补锂装置还包括干燥箱10,沿基材p1的走带方向,干燥箱10设置于锂料涂布机构3的下游。干燥箱10可以去除所述溶剂,将锂料固化为锂膜p3。当然,在一些替代的实施例中,也可以将涂布机构3和辊压机构4设置于干燥箱10中。

[0073]

在一些实施例中,参照图1至图3,极片补锂装置还包括基材放卷机构1和基材收卷机构2。基材放卷机构1用于设置基材p1,基材收卷机构2用于牵引基材p1走带并收卷基材p1。基材放卷机构1包括基材放卷辊和电机,电机用于驱动基材放卷辊转动。基材收卷机构2包括基材收卷辊和电机,电机用于驱动基材收卷辊转动。

[0074]

当需要对极片进行补锂时,将基材p1的卷料设置到基材放卷辊上。然后,牵引基材p1先经过锂料涂布机构3,再从第一覆合辊41和第二覆合辊42之间穿过,最后连接到基材收卷辊上。当需要牵引基材p1连续走带时,基材放卷辊和基材收卷辊转动,以牵引基材p1平稳的走带。

[0075]

在一些实施例中,参照图1至图3,极片补锂装置还包括极片放卷机构5和极片收卷机构6,极片放卷机构5用于设置极片p2,极片收卷机构6用于牵引极片p2走带并收卷极片p2。极片放卷机构5包括极片放卷辊和电机,电极用于驱动极片放卷辊转动。极片收卷机构6包括极片收卷辊和电机,电机用于驱动极片收卷辊转动。

[0076]

当需要对极片进行补锂时,将极片p2的卷料设置到极片放卷辊。然后,牵引待补锂的极片p2从第一覆合辊41和第二覆合辊42之间穿过,最后将极片p2连接到极片收卷辊。当

需要牵引极片p2连续走带时,极片放卷辊和极片收卷辊转动,以牵引极片p2平稳的走带。

[0077]

当需要对极片p2补锂时,根据另一些实施例的极片补锂装置按照下述工序工作。

[0078]

将基材p1的卷料设置到基材放卷机构1,然后牵引基材p1先经过锂料涂布机构3,再从第一覆合辊41和第二覆合辊42之间穿过,最后将基材p1连接到基材收卷机构2。将待补锂的极片p2的卷料设置到极片放卷机构5,然后牵引极片p2从第一覆合辊41和第二覆合辊42之间穿过,最后将极片p2连接到极片收卷机构6。基材收卷机构2牵引基材p1连续走带,极片收卷机构6牵引极片p2连续走带。锂料涂布机构3在基材p1的表面涂覆锂料,所述锂料粘接在基材p1的表面并形成锂膜p3。第一覆合辊41和第二覆合辊42相对移动并压紧基材p1和极片p2,以使锂料从基材p1转移到极片p2。

[0079]

在根据一些实施例的极片补锂装置中,参照图1至图3,极片补锂装置还包括第一抚平机构7,沿基材p1的走带方向,第一抚平机构7位于锂料涂布机构3和辊压机构4之间。第一抚平机构7包括相对设置的第一压辊71和第二压辊72,且第一抚平机构7用于辊压从第一压辊71和第二压辊72之间穿过的涂覆有锂料的基材p1。在基材p1的穿带工序中,牵引基材p1从第一压辊71和第二压辊72之间穿过。第一压辊71和第二压辊72能够相对移动,以调整第一压辊71和第二压辊72之间的间隙。

[0080]

第一压辊71和第二压辊72通过辊压基材p1表面的锂膜p3,可以提高锂膜p3的厚度一致性。当极片补锂后,改善极片中活性锂分布的均匀性,降低锂离子电池在充放电过程中析锂的风险。

[0081]

在根据一些实施例的极片补锂装置中,第一压辊71的辊面与锂膜p3相对。参照图1至图3,第一抚平机构7还包括防粘涂布器73和清理构件74,防粘涂布器73和清理构件74沿第一压辊71的周向布置在第一压辊71的外侧。防粘涂布器73用于将防粘浆料涂布于第一压辊71的辊面,清理构件74用于清理第一压辊71的辊面。沿第一压辊71的转动方向,第一压辊71依次经过防粘涂布器73、基材p1和清理构件74。

[0082]

防粘涂布器73在第一压辊71的辊面上涂布防粘浆料,以减小锂膜p3与第一压辊71之间的粘接力,减少附着到第一压辊71上的锂屑。清理机构8能够清理第一压辊71的辊面上残留的杂质,例如防粘浆料和锂屑,避免杂质聚集,保证第一压辊71的辊面的平整度,提高锂膜p3的厚度一致性。清理构件74包括刮刀、毛刷等。刮刀的刀刃与第一压辊71的辊面相贴合,随着第一压辊71的转动,刮刀将第一压辊71的辊面的杂质刮除。毛刷可以进一步清理第一压辊71的辊面。

[0083]

在根据一些实施例的极片补锂装置中,参照图1至图3,极片补锂装置还包括第二抚平机构8,沿基材p1的走带方向,第二抚平机构8位于锂料涂布机构3和第一抚平机构7之间。第二抚平机构8包括相对设置的第三压辊81和第四压辊82,且第二抚平机构8用于辊压从第三压辊81和第四压辊82之间穿过的涂覆有锂料的基材p1。在基材p1的穿带工序中,牵引基材p1从第三压辊81和第四压辊82之间穿过。第三压辊81和第四压辊82能够相对移动,以调整第三压辊81和第四压辊82之间的间隙。

[0084]

第三压辊81和第四压辊82通过辊压基材p1表面的锂膜p3,可以提高锂膜p3的厚度一致性。当极片补锂后,改善极片中活性锂分布的均匀性,降低锂离子电池在充放电过程中析锂的风险。

[0085]

第二抚平机构8和第一抚平机构7可以对锂膜p3进行两次辊压,从而保证锂膜p3的

厚度一致性。

[0086]

第二抚平机构8对锂膜p3进行第一级的辊压,所以锂膜p3在第二抚平机构8的作用下的压缩量较小。由于锂膜p3的压缩量小,锂膜p3受到的辊压力也较小,锂膜p3不容易黏附到第三压辊81或第四压辊82,所以第二抚平机构8可以省略防粘涂布器73和清理构件74。当然,在一些实施例中,第二抚平机构8也可以设置防粘涂布器73和清理构件74,以减少黏附在第三压辊81上的锂屑或第四压辊82上的锂屑。

[0087]

第一抚平机构7对锂膜p3进行第二级的辊压,所以第一压辊71和第二压辊73需要对锂膜p3施加更大的辊压力。为了提供足够的辊压力,降低压辊变形,第一压辊71的辊径和第二压辊72的辊径均大于第三压辊81的辊径和第四压辊82的辊径。

[0088]

在根据一些实施例的极片补锂装置中,参照图1至图3,极片补锂装置还包括预压机构9,沿基材p1的走带方向,预压机构9位于锂料涂布机构3的上游。预压机构9包括相对设置的第一预压辊91和第二预压辊92,且预压机构9用于辊压从第一预压辊91和第二预压辊92之间穿过的基材p1。在基材p1的穿带工序中,牵引基材p1从第一预压辊91和第二预压辊92之间穿过。第一预压辊91和第二预压辊92能够相对移动,以调整第一预压辊91和第二预压辊92之间的间隙。

[0089]

当基材p1从第一预压辊91和第二预压辊92之间穿过时,第一预压辊91和第二预压辊92辊压基材p1,以提高基材p1的厚度一致性,进而避免挤压式涂布头刮伤基材p1,保证锂料涂布的一致性。

[0090]

在根据一些实施例的极片补锂装置中,参照图1和图3,锂料涂布机构3将熔融态的金属锂涂覆到基材p1的表面。本申请可以降低基材p1的温度,以加快金属锂的固化。为了冷却基材p1,参照图6,第一预压辊91内部设有冷却管路911。冷却管路911与外部的冷却液供给系统连通,冷却液能够在辊压基材p1的过程中,降低基材p1的温度。在一些实施例中,第二预压辊92内部也设有冷却管路。

[0091]

在根据一些实施例的极片补锂装置中,参照图3,锂料涂布机构3为两组且分别用于将锂料涂覆到基材p1的两个表面。参照图5,基材p1的两个表面上的锂膜p3能够分别粘接到两个极片p2的表面。也就是说,本申请的极片补锂装置能够同时对两个极片p2进行补锂,从而提高生产效率。

[0092]

参照图3,极片放卷机构5为两组,两组极片放卷机构5分别用于设置两个极片。极片收卷机构6为两组,两组极片收卷机构6分别用于牵引两个极片。

[0093]

本申请还提供了一种极片补锂方法,其包括:牵引基材p1走带,所述基材p1先经过锂料涂布机构3,再从第一覆合辊41和第二覆合辊42之间穿过;牵引极片p2从第一覆合辊41和第二覆合辊42之间穿过;锂料涂布机构3在所述基材p1的表面涂覆锂料;所述第一覆合辊41和所述第二覆合辊42相对移动并压紧所述基材p1和所述极片p2,以使所述锂料从所述基材p1转移到所述极片p2。

[0094]

参照图1,在基材p1的走带过程中,锂料涂布机构3将锂料涂覆到穿过锂料涂布机构3的基材p1的表面,从而在基材p1的表面形成厚度均匀的锂膜p3。参照图4,当基材p1进入第一覆合辊41和第二覆合辊42之间时,第一覆合辊41和第二覆合辊42辊压基材p1、极片p2和锂膜p3,在辊压力的作用下,锂膜p3粘接到极片p2的表面。当极片p2和基材p1从第一覆合辊41和第二覆合辊42之间穿出时,锂膜p3从基材p1上剥离并附着在极片p2上,从而实现极

片p2的补锂。采用涂布的方式将锂料附着于基材p1上形成锂膜p3,保证了锂膜p3的均匀性。

[0095]

在本申请的极片补锂方法中,基材p1起到转移锂膜p3的作用,可以循环使用,降低成本。另外,本申请将锂膜p3的成型工艺和极片的补锂工艺集成在一起,取消锂膜p3的成型工艺和极片的补锂工艺之间的物料转移工艺,提高极片补锂的效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1