半导体制造装置及半导体装置的制造方法与流程

半导体制造装置及半导体装置的制造方法

[0001]

相关申请

[0002]

本申请享有以日本专利申请2019-158135号(申请日:2019年8月30日)为基础申请的优先权。本申请通过参考该基础申请而包含基础申请的全部内容。

技术领域

[0003]

本发明的实施方式涉及一种半导体制造装置及半导体装置的制造方法。

背景技术:

[0004]

半导体装置的制造工序中包括蚀刻工序,对半导体衬底上形成的膜进行蚀刻。这种蚀刻工序中,已知有通过光学测量半导体衬底的变形,来检测蚀刻进行状态的方法。

技术实现要素:

[0005]

实施方式提供一种半导体制造装置及半导体装置的制造方法,可以高精度地测量使用化学药品的蚀刻进行状态。

[0006]

实施方式的半导体制造装置包括:具有多个销的载台,用于保持半导体衬底,该半导体衬底具有形成蚀刻对象膜的第1面、及位于第1面相反侧的第2面;喷嘴,从载台上方向半导体衬底的第1面喷出化学药品;以及光测量器,在化学药品的吐出过程中,从载台侧向半导体衬底的第2面照射光,并基于被第2面反射的光的受光状态,测量半导体衬底的移位量。

附图说明

[0007]

图1是表示第1实施方式的半导体制造装置的概略构成的示意图。

[0008]

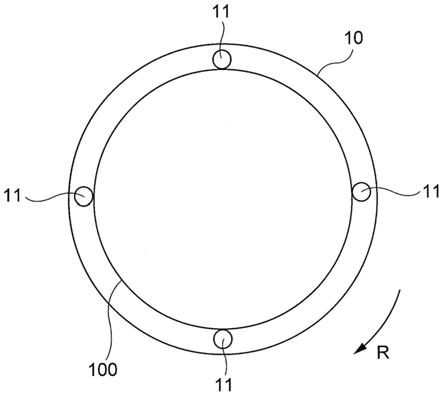

图2是载台的俯视图。

[0009]

图3(a)是蚀刻牺牲层之前的半导体装置的俯视图。

[0010]

图3(b)是沿着图3(a)所示的切割线a1-a1的剖视图。

[0011]

图4(a)是蚀刻牺牲层之后的半导体装置的俯视图。

[0012]

图4(b)是沿着图4(a)所示的切割线a2-a2的剖视图。

[0013]

图5是用于说明蚀刻牺牲层时的半导体衬底的移位量δd的示意图。

[0014]

图6是表示牺牲层的蚀刻时间与半导体衬底的移位量δd的关系的曲线图。

[0015]

图7(a)是蚀刻导电层之前的半导体装置的俯视图。

[0016]

图7(b)是沿着图7(a)所示的切割线a3-a3的剖视图。

[0017]

图8(a)是蚀刻导电层的一部分之后的半导体装置的俯视图。

[0018]

图8(b)是沿着图8(a)所示的切割线a4-a4的剖视图。

[0019]

图9是用于说明蚀刻导电层时的半导体衬底的移位量δd的图。

[0020]

图10(a)是蚀刻牺牲层之前的半导体装置的俯视图。

[0021]

图10(b)是沿着图10(a)所示的切割线a5-a5的剖视图。

[0022]

图11(a)是表示蚀刻牺牲层中途的结果的俯视图。

[0023]

图11(b)是沿着图11(a)所示的切割线a6-a6的剖视图。

[0024]

图12是表示牺牲层的蚀刻时间与半导体衬底的移位量δd的关系的曲线图。

[0025]

图13是表示第2实施方式的半导体制造装置的概略构成的示意图。

[0026]

图14是载台的俯视图。

[0027]

图15是表示第3实施方式的半导体制造装置的概略构成的示意图。

具体实施方式

[0028]

以下,参照附图来说明实施方式。另外,实施方式并不限定本发明。

[0029]

(第1实施方式)

[0030]

图1是表示第1实施方式的半导体制造装置的概略构成的示意图。图1所示的半导体制造装置1是将半导体衬底100逐片处理的单片式蚀刻装置。半导体制造装置1包括载台10、喷嘴20、光测量器30及控制部40。

[0031]

图2是载台10的俯视图。载台10基于控制部40的控制而向旋转方向r旋转。此外,载台10的上表面设置有多个销11。

[0032]

如图2所示,多个销11在载台10的旋转方向r、即圆周方向上等间隔地散布。图2中,表示了4根销11,但销11的根数并无特别限制。多个销11上例如形成有切口部。通过将半导体衬底100的外周部嵌入所述切口部,来保持半导体衬底100。

[0033]

半导体衬底100是具有第1面100a及第2面100b的硅衬底。第1面100a上形成有蚀刻对象膜。第2面100b位于第1面的相反侧。如图1所示,半导体衬底100以第1面100a为上表面的状态被多个销11保持。

[0034]

喷嘴20基于控制部40的控制而从载台10的上方向半导体衬底100的第1面100a喷出化学药品200。化学药品200是蚀刻液。

[0035]

光测量器30包括光照射部31及受光部32。光照射部31及受光部32在多个销11的内侧嵌入载台10。光照射部31基于控制部40的控制,在蚀刻半导体衬底100的第1面100a上形成的膜的过程中,向第2面100b照射激光光束。为了更高精度地测量半导体衬底100的变形,光照射部31理想的是向第2面100b的中央部照射激光光束。受光部32接收被第2面100b反射的光,将接收的光信号转换成电信号并输出至控制部40。

[0036]

控制部40例如由cpu(central processing unit,中央处理单元),基于特定的程序动作。控制部40控制所述各部分的动作。

[0037]

以下,说明使用所述半导体制造装置1的半导体装置的制造方法。此处,说明三维层叠型半导体存储装置的字线的一部分制造工序。

[0038]

图3(a)是蚀刻牺牲层之前的半导体装置的俯视图。图3(b)是沿着图3(a)所示的切割线a1-a1的剖视图。图4(a)是蚀刻牺牲层之后的半导体装置的俯视图。图4(b)是沿着图4(a)所示的切割线a2-a2的剖视图。

[0039]

如图3(b)所示,在半导体衬底100的第1面100a上,交替层叠绝缘层101及牺牲层102。此外,柱状体103贯穿绝缘层101及牺牲层102层叠而成的层叠体。本实施方式中,绝缘层101及柱状体103是氧化硅(sio2)层,牺牲层102是氮化硅(sin)层。

[0040]

图3(a)及图3(b)所示的半导体装置被销11保持时,喷嘴20例如喷出磷酸溶液作为

化学药品200。结果,如图4(b)所示,牺牲层102被蚀刻。此外,如图5的右侧所示,半导体衬底100的翘曲量变化,第2面100b移位。

[0041]

图5是用于说明蚀刻牺牲层102时的半导体衬底100的移位量δd的示意图。图6是表示牺牲层102的蚀刻时间于半导体衬底100的移位量δd的关系的曲线图。

[0042]

第2面100b的移位量δd是通过光测量器30测量的。如图5所示,随着半导体衬底100的翘曲量增加,光测量器30与第2面100b的距离变长。因此,受光部32接收光照射部31的光所需的时间也变长。由此,可基于受光部32的受光时间,来测量半导体衬底100的移位量δd。

[0043]

如图6所示,随着牺牲层102的蚀刻进行,移位量δd连续地增加。然后,牺牲层102蚀刻结束时,移位量δd固定。控制部40在移位量δd固定的时序t1,喷嘴20停止喷出化学药品200。

[0044]

接下来,说明蚀刻牺牲层102之后的工序。

[0045]

图7(a)是蚀刻导电层之前的半导体装置的俯视图。图7(b)是沿着图7(a)所示的切割线a3-a3的剖视图。图8(a)是蚀刻导电层的一部分之后的半导体装置的俯视图。图8(b)是沿着图8(a)所示的切割线a4-a4的剖视图。

[0046]

如图7(a)及图7(b)所示,导电层104例如是通过cvd(chemical vapor deposition)或者ald(atomic layer deposition)而在牺牲层102的蚀刻部位及绝缘层101的表面成膜。

[0047]

接着,喷嘴20喷出牺牲层102的蚀刻液即化学药品200,如图8(a)及图8(b)所示,牺牲层102的一部分被蚀刻。此时,残留的导电层104作为字线发挥功能。

[0048]

图9是用于说明蚀刻导电层104时的半导体衬底100的移位量δd的图。如图9所示,随着导电层104的蚀刻进行,半导体衬底100的移位量δd连续地变化。然后,在导电层104的蚀刻变成图8(b)所示的状态的时序t2,半导体衬底100的翘曲从向下凸变成向上凸。由此,移位量δd也发生变化。移位量δd变化的时序t2,控制部40使喷嘴20停止喷出化学药品200。

[0049]

根据以上说明的本实施方式,光测量器30向并非蚀刻对象的半导体衬底100的第2面100b照射光来测量半导体衬底100的移位量δd。因此,不会受到化学药品200的漫反射影响,从而可以高精度地测量蚀刻的进行状态。

[0050]

此外,本实施方式中,光测量器30的测量结果被提供给控制部40,因此控制部40也能检测蚀刻终点、或在中途停止蚀刻。

[0051]

(变化例)

[0052]

以下,说明第1实施方式的变化例。关于与第1实施方式相同的事项省略说明。

[0053]

图10(a)是蚀刻牺牲层102之前的半导体装置的俯视图。图10(b)是沿着图10(a)所示的切割线a5-a5的剖视图。图11(a)是表示蚀刻牺牲层102的中途的结果的俯视图。图11(b)是沿着图11(a)所示的切割线a6-a6的剖视图。图12是表示牺牲层102的蚀刻时间与半导体衬底100的移位量δd的关系的曲线图。

[0054]

如图10(a)及图10(b)所示,本变化例中,由绝缘层101及牺牲层102层叠而成的层叠体包括未形成柱状体103的区域b1、及密集有多个柱状体103的区域b2。

[0055]

本变化例中,也使用第1实施方式所说明的半导体制造装置1来蚀刻牺牲层102。本

变化例中,首先,如图11(a)及图11(b)所示,蚀刻区域b1的牺牲层102。此时,如图12所示,在0~时序t11的蚀刻时间,半导体衬底100的移位量δd连续地增加。

[0056]

蚀刻区域b1的牺牲层102之后,蚀刻区域b2的牺牲层102。此时,如图12所示,在时序t11~时序t12的蚀刻时间,半导体衬底100的移位量δd相比蚀刻区域b1的牺牲层102时发生变化。因此,本变化例中,控制部40基于光测量器30的测量结果,检测到移位量δd变化时,变更牺牲层102的蚀刻条件。

[0057]

例如,控制部40变更从喷嘴20喷出的化学药品200的种类(包括纯水)、供给量。此外,控制部40也可以变更载台10的旋转速度。由此,例如在区域b1,可以将牺牲层102所含的氮化硅相对于绝缘层101所含的氧化硅的选择比设定得较低,在区域b2,可以反过来将所述选择比设定得较高。

[0058]

根据以上说明的本变化例,可根据蚀刻区域的形状来优化蚀刻条件。

[0059]

(第2实施方式)

[0060]

图13是表示第2实施方式的半导体制造装置的概略构成的示意图。图14是载台10的俯视图。图13及图14中,对与所述第1实施方式的半导体制造装置1相同的构成要素附加相同符号,并省略详细说明。

[0061]

如图13及图14所示,本实施方式的半导体制造装置2中,载台10的形状为环状。此外,载台10的开口部内,光测量器30被支撑台50支撑。

[0062]

所述第1实施方式中,光测量器30与载台10是一体的。因此,光测量器30有可能因载台10的旋转而振动。由于该振动的影响,光照射部31的光照射位置出现偏差,从而有可能导致测量不稳定。

[0063]

另一方面,本实施方式中,光测量器30是与载台10独立开来而固定在支撑台50上。因此,光测量器30不会受到载台10的旋转带来的振动影响。从而可稳定地进行测量。

[0064]

(第3实施方式)

[0065]

图15是表示第3实施方式的半导体制造装置的概略构成的示意图。图15中,对与所述第1实施方式的半导体制造装置1相同的构成要素附加相同符号,并省略详细说明。

[0066]

如图15所示,本实施方式的半导体制造装置3中,载台10上设置有通气孔12。通气孔12从载台10侧向半导体衬底100的外周部释放惰性气体300。惰性气体300例如是氮气,从装置外部被供给至载台10。

[0067]

在所述第1实施方式中,喷嘴20喷出化学药品200时,半导体衬底100与载台10一起旋转。因此,化学药品200有可能经由外周部而从第1面100a流入第2面100b。这时,从光照射部31照射至第2面100b的光有可能发生散射。

[0068]

另一方面,本实施方式中,从通气孔12向半导体衬底100的外周部释放惰性气体300。由此,可以避免化学药品200流入第2面100b。从而可以确保光测量器30的高精度测量。

[0069]

虽然对本发明的若干实施方式进行了说明,但这些实施方式是作为示例而提出的,并不意图限定发明范围。这些新颖的实施方式能以其他各种方式实施,且在不脱离发明主旨的范围内可进行各种省略、置换、变更。这些实施方式及其变化包含在发明范围及主旨,且包含在权利要求书所记载的发明及其均等范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1