电池负极浆料及其制备方法、锂离子电池负极片及锂离子电池与流程

1.本发明涉及电池技术领域,具体涉及一种电池负极浆料及其制备方法、锂离子电池负极片及锂离子电池。

背景技术:

2.锂离子电池是一种可循环使用的储能设备,也被称为锂离子二次电池,主要由正极、负极、隔膜和电解液体系组成。这种电池的特点是相比较其他一次电池而言能量密度高,没有记忆效应以及低的自放电。从锂离子电池的发展趋势来看,石墨类或者石墨复合类负极材料使用水系粘结剂替代pvdf等油性粘结剂,不仅节约成本,对环境友好,而且性能稳定,甚至更好。

3.目前商业化应用最多的水系粘结剂体系是羧甲基纤维素钠和丁苯橡胶(cmc+sbr)体系。例如,cn105336957b、cn109638287a、cn108598404a、cn106486643a和cn107749460a等均公开了采用这种水系粘结剂体系的负极浆料。然而,电池浆料的好坏对电池性能的影响超过50%,也就是说浆料制作工艺的优劣比材料本身对电池性能的影响还要大。所以区分不同材料的电池性能,需要在保证浆料性质一致的基础上进行,不然没有意义。

4.以上所提到的专利中所公开的浆料配置过程或多或少都存在一些缺陷,例如:操作条件包括添加物料的顺序比较固定,需要的样品质量一般比较多,制浆工艺不够灵活,调节空间不大;采用抽真空或者添加消泡剂的方式消除水性粘结体系加入后高速搅拌黏稠浆料时产生的大量气泡,但是抽真空容易瞬间增加大量气泡,浆料发泡造成材料损失或者操作受阻;活性物质和导电剂是疏水物质,直接和水性粘结剂体系接触,分散性不好,容易起泡。

5.为此,亟需一种新的锂离子电池负极浆料的制备方法,以解决现有技术中存在的种种问题。

6.需注意的是,前述背景技术部分公开的信息仅用于加强对本发明的背景理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

7.本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种电池负极浆料及其制备方法,以及采用该电池负极浆料的锂离子电池负极片及锂离子电池,以解决现有电池负极浆料制备过程中活性物质损失大、浆料均匀性差,导致所得电池负极浆料性能降低,进而影响锂离子电池性能的问题。

8.为了实现上述目的,本发明采用如下技术方案:

9.本发明提供一种电池负极浆料的制备方法,包括:将负极活性物质、导电剂和润湿助剂进行搅拌,得到第一浆料;加入分散剂于第一浆料进行搅拌,得到第二浆料;及加入粘结剂于第二浆料进行搅拌,得到电池负极浆料。

10.根据本发明的一个实施方式,得到第一浆料的搅拌包括:将负极活性物质和导电剂进行初级搅拌,得混合粉料;加入润湿助剂于混合粉料进行二级搅拌,得第一浆料;其中,初级搅拌在环境相对湿度>65%的条件下,以公转10rpm~60rpm的速度混合搅拌10min~30min;二级搅拌是以公转10rpm~80rpm的速度混合搅拌10min~30min。

11.根据本发明的一个实施方式,得到第二浆料的搅拌包括:对分散剂与第一浆料依次进行三级搅拌和四级搅拌,其中四级搅拌的速度大于三级搅拌的速度。

12.根据本发明的一个实施方式,三级搅拌的公转速度为20rpm~60rpm,搅拌时间为0.5h~1h;四级搅拌的公转速度为10rpm~60rpm,自转速度为600rpm~950rpm,搅拌时间为2h~3h。

13.根据本发明的一个实施方式,粘结剂与第二浆料的搅拌为五级搅拌,五级搅拌的速度小于四级搅拌的速度。

14.根据本发明的一个实施方式,五级搅拌的公转速度为10rpm~60rpm,自转速度为400rpm~700rpm,搅拌时间为1h~2h。

15.根据本发明的一个实施方式,润湿助剂选自n-甲基吡咯烷酮、乙醇、异丙醇、丙二醇和正辛醇的一种或多种。

16.根据本发明的一个实施方式,负极活性物质选自天然石墨、人造石墨、软碳、硬碳、硅碳复合材料和硅纳米材料中的一种或多种,负极活性物质的粒径d

50

为8μm~17μm,导电剂选自乙炔炭黑、导电炭黑、导电石墨和碳纳米管的一种或多种。

17.根据本发明的一个实施方式,分散剂为羟甲基纤维素钠水溶胶,羟甲基纤维素钠水溶胶的固含量为1.0wt%~2.0wt%,羟甲基纤维素钠水溶胶常温下在60rpm时的粘度为1000mpa

·

s~5000mpa

·

s。

18.根据本发明的一个实施方式,粘结剂为丁苯橡胶乳液,粘结剂的固含量为10wt%~12wt%。

19.根据本发明的一个实施方式,电池负极浆料中各物质的固含量质量百分比为:活性物质为80%~96%,导电剂为1%~10%,润湿助剂为0.1%~1%,分散剂为1%~6%,粘结剂为1.5%~6%。

20.本发明的第二个方面提供一种电池负极浆料,采用上述制备方法制得。

21.根据本发明的一个实施方式,电池负极浆料在23

±

2℃的温度下,粘度为3500mpa

·

s~5500mpa

·

s。

22.本发明的第三个方面提供一种锂离子电池负极极片,包括负极集流体和形成于负极集流体表面的活性材料层,活性材料层的浆料采用前述的电池负极浆料。

23.根据本发明的一个实施方式,电池负极极片的面密度为4mg/cm2~15mg/cm2。

24.本发明的第四个方面提供一种锂离子电池,包括前述的锂离子电池负极极片。

25.由上述技术方案可知,本发明的有益效果在于:

26.本发明提出的电池负极浆料的制备方法,通过调整加料顺序,可使样品适应性更强,样品量少时可有效减少样品损失。此外本发明还采用多步骤变速搅拌的方式提高浆料的均匀性,实现了浆料的良好分散,活性物质量多量少都可以适应,并且在活性物质较少时能进一步减少浆料的损失,该方法工艺简单,普适性高,具有良好的工业应用前景。

附图说明

27.以下附图用于提供对本发明的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

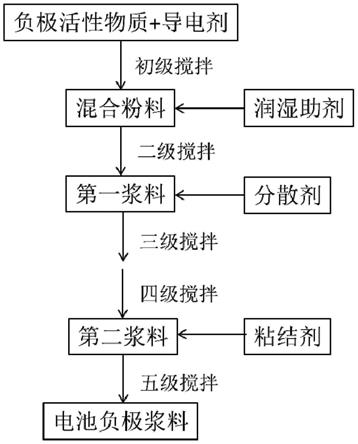

28.图1为本发明一个实施方式的电池负极浆料的制备工艺流程图;

29.图2为实施例2的电池前三周0.2c恒流充放电曲线图;

30.图3为对比例2的电池前三周0.2c恒流充放电曲线图;

31.图4为实施例2和对比例2的电池循环稳定性曲线对比图。

具体实施方式

32.以下内容提供了不同的实施例或范例,以令本领域技术人员参照说明书文字能够据以实施。当然,这些仅仅是范例,而非意图限制本发明。在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应当被视为在本文中具体公开。

33.本发明提供一种电池负极浆料的制备方法,包括:将负极活性物质、导电剂和润湿助剂进行搅拌,得到第一浆料;加入分散剂于第一浆料进行搅拌,得到第二浆料;及加入粘结剂于第二浆料进行搅拌,得到电池负极浆料。

34.图1为本发明一个实施方式的电池负极浆料的制备工艺流程图。下面结合图1对本发明的电池负极浆料的制备方法进行具体说明。需要说明的是,本发明提出的制备方法是以应用于电池负极浆料为例进行说明的。本领域技术人员容易理解的是,为将本发明的相关设计应用于其他类型的浆料制备过程中,而对下述的具体实施方式做出多种改型、添加、替代、删除或其他变化,这些变化仍在本发明提出的电池负极浆料的原理范围内。

35.根据本发明,首先,将负极活性物质、导电剂和润湿助剂进行搅拌,得到第一浆料。其中如图1所示,该步骤可包括:

36.先在温度23

±

2℃下,称取干燥后的负极活性物质和导电剂,然后将两种粉末进行初级搅拌,也即机械混合,得到混合粉料。在一些实施例中,初级搅拌过程在一定湿度环境下进行,以减少粉末的粘附和飘散。优选地,环境相对湿度>65%。初级搅拌的时间为10min~30min,例如,10min,13min,15min,22min,28min等,公转速度为10rpm~60rpm,例如12rpm,15rpm,30rpm,55rpm等。

37.在一些实施例中,前述的负极活性物质包括但不限于天然石墨、人造石墨、软碳、硬碳、硅碳复合材料和硅纳米材料中的一种或多种,负极活性物质的粒径d

50

为8μm~17μm,导电剂包括但不限于乙炔炭黑、导电炭黑(super p)、导电石墨(ks-6)和碳纳米管的一种或多种。

38.接着,向已混合均匀的混合粉料中加入润湿助剂,进一步继续低速搅拌,即进行二级搅拌,得到第一浆料。其中二级搅拌的时间为10min~30min,例如,10min,13min,15min,22min,28min等,速度为公转10rpm~80rpm,例如12rpm,15rpm,30rpm,55rpm,65rpm,78rpm等。

39.在一些实施例中,润湿助剂选自n-甲基吡咯烷酮(nmp)、乙醇、异丙醇、丙二醇和正

辛醇的一种或多种。通过加入上述润湿助剂进行二级搅拌,可以有效改善负极活性物质和导电剂在水性粘结体系中的分散性能,同时可以起到减弱泡沫产生的作用。

40.如图1所示,得到第一浆料后,向其中加入分散剂进一步搅拌混合,可得第二浆料,其中从第一浆料到获得第二浆料的过程分为两个阶段,第一阶段为低速搅拌混合的三级搅拌,然后进入第二阶段也即高速搅拌混合的四级搅拌,四级搅拌的速度大于三级搅拌的速度。

41.根据本发明,通过上述这种分阶段的搅拌方式,第一阶段的低速搅拌可促进前述的负极活性物质与导电剂混合粉末在分散剂中的润湿和初步分散,然后再进入第二阶段的高速搅拌,使得固体颗粒分散完全,得到均匀稳定的悬浊液,也即第二浆料。这种多步骤的变速搅拌更有利于提高浆料的均匀性。

42.在一些实施例中,前述的三级搅拌的公转速度为20rpm~60rpm,例如,20rpm,30rpm,45rpm,60rpm等,搅拌时间为0.5h~1h,例如0.5h,0.8h,1h;四级搅拌的公转速度为10rpm~60rpm,例如,10rpm,15rpm,35rpm,40rpm,60rpm等,自转速度为600rpm~950rpm,例如,610rpm,700rpm,750rpm,800rpm,900rpm等,搅拌时间为2h~3h,例如2h,2.5h,2.7h,3h等。

43.在一些实施例中,前述的分散剂为羟甲基纤维素钠水溶胶(cmc),羟甲基纤维素钠水溶胶的固含量为1.0wt%~2.0wt%,羟甲基纤维素钠水溶胶常温下在60rpm时的粘度为1000mpa

·

s~5000mpa

·

s。

44.在得到第二浆料后,如图1所示,进一步向其中加入粘结剂进行五级搅拌,以获得电池负极浆料。在一些实施例中,五级搅拌为中速搅拌,也即五级搅拌的速度小于四级搅拌的速度,目的是使粘结剂在悬浊液中分散均匀。一般地,五级搅拌的公转速度为10rpm~60rpm,例如,10rpm,15rpm,20rpm,35rpm,45rpm,50rpm等,自转速度为400rpm~700rpm,例如,400rpm,550rpm,600rpm,640rpm等,搅拌时间为1h~2h。在一些实施例中,五级搅拌之前还可以先进行低速搅拌,例如,公转速度为20rpm左右,并刮壁防止乳液粘壁飘蓝。通过五级搅拌后获得的电池负极浆料在23

±

2℃的温度下,粘度为3500mpa

·

s~5500mpa

·

s。

45.在一些实施中,前述的粘结剂为丁苯橡胶乳液,粘结剂的固含量为10wt%~12wt%,例如,选用固含量为40wt%~48wt%的粘结剂,经稀释4倍后再加入第二浆料中进行搅拌。

46.在一些实施例中,前述的电池负极浆料中各物质的固含量质量百分比为:活性物质为80%~96%,导电剂为1%~10%,润湿助剂为0.1%~1%,分散剂为1%~6%,粘结剂为1.5%~6%。

47.通过上述方法得到的电池负极浆料静置半小时,不分层不变稀,流动性好,没有颗粒肉眼可见,浆料即为合格。通过调整加料顺序后,使样品适应性更强。加入润湿助剂,并且采用特定的多步骤变速搅拌,实现了浆料的良好分散,活性物质量多量少都可以适应,并且在活性物质较少时能进一步减少浆料的损失,该方法工艺简单,具有普适性,具有良好的工业应用前景。

48.本发明前述方法所制备的电池负极浆料可以进一步制备锂离子电池负极片,其中该锂离子电池负极极片,包括负极集流体和形成于负极集流体表面的活性材料层,活性材料层的浆料采用前述的电池负极浆料。

49.具体地,电池负极浆料制备完成后,将其用涂布器均匀涂布在负极集流体上,干燥后即可得到负极片。其中涂布器可为手工涂布器或自动涂布器,干燥方法为真空干燥箱干燥,温度为70℃~80℃,时间为5h~8h。在一些实施例中,所得锂离子电池负极极片的面密度为4mg/cm2~15mg/cm2。

50.进一步地,本发明还提供一种锂离子电池,包含前述获得的电池负极极片。由于电池负极浆料均匀性良好,活性物质损失小,从而可较佳的发挥材料的性能,所得锂离子电池的性能也随之提高。

51.下面将通过实施例来进一步说明本发明,但是本发明并不因此而受到任何限制。

52.以下所用导电剂为锂电专用导电炭黑,活性物质经过325目标准筛筛分,得到下部细颗粒备用。所用粘结剂为sbr乳液,其为zoen的bm-451b型乳液,质量分数为40wt%,稀释4倍之后备用。如无特殊说明,本发明所采用试剂均为分析纯。本发明的搅拌过程中的公转速度和自转速度是通过行星混合器或行星搅拌器实现的。

53.实施例1

54.1)在温度23

±

2℃,湿度>65%下,称取天然石墨96份,称取导电炭黑2份,两种粉末进行机械固相混合,搅拌速度为30rpm,时间为15min,得到混合粉料。

55.2)然后向混合粉料中加入nmp 0.5份,继续低速搅拌混合,搅拌时间为22min,速度为65rpm,得到第一浆料。

56.3)将质量百分数为1.0wt%的cmc水溶胶加入上述步骤的第一浆料中,胶液总重100份。先低速搅拌混合,时间1h,公转速30rpm,分三次适量添加去离子水100份。接着高速搅拌混合,总时长1h,公转转速50rpm,自转速度800rpm,得到固体颗粒分散完全的均匀稳定的第二浆料。

57.4)将稀释4倍的sbr乳液滴加进第二浆料中,sbr乳液总重10份。先用搅拌机搅动,以公转20rpm的速度低速搅拌,然后用中速搅拌,时间1h,公转转速为50rpm,自转转速500rpm,得到均匀的浆料,也即电池负极浆料。

58.5)将前述得到电池负极浆料静置半小时,不分层不变稀,流动性好,没有颗粒肉眼可见,浆料则为合格。用150μm间隙的湿膜涂布器将浆料均匀涂布在集流体上,干燥后即可得到负极极片。然后经过辊压,冲片,组装成扣式电池。

59.实施例2

60.1)在温度23

±

2℃,湿度>65%下,称取天然石墨92份,称取导电炭黑2份,两种粉末进行机械固相混合,搅拌速度为30rpm,时间为15min,得到混合粉料。

61.2)然后向混合粉料中加入nmp 0.5份,继续低速搅拌混合,搅拌时间为22min,速度为55rpm,得到第一浆料。

62.3)将质量百分数为1.0wt%的cmc水溶胶加入上述步骤的第一浆料中,胶液总重200份。先低速搅拌混合,时间1h,公转速30rpm,接着高速搅拌混合,总时长1h,公转转速50rpm,自转速度800rpm,得到固体颗粒分散完全的均匀稳定的第二浆料。

63.4)将稀释4倍的sbr乳液滴加进第二浆料中,sbr乳液总重30份。先用搅拌机搅动,以公转20rpm的速度低速搅拌,然后用中速搅拌,时间1h,公转转速为50rpm,自转转速500rpm,得到均匀的浆料,也即电池负极浆料。

64.5)将前述得到电池负极浆料静置半小时,不分层不变稀,流动性好,没有颗粒肉眼

可见,浆料则为合格。用150μm间隙的湿膜涂布器将浆料均匀涂布在集流体上,干燥后即可得到负极极片。然后经过辊压,冲片,组装成扣式电池。

65.实施例3

66.1)在温度23

±

2℃,湿度>65%下,称取天然石墨90份,称取导电炭黑4份,两种粉末进行机械固相混合,搅拌速度为30rpm,时间为15min,得到混合粉料。

67.2)然后向混合粉料中加入nmp 0.5份,继续低速搅拌混合,搅拌时间为22min,速度为55rpm,得到第一浆料。

68.3)将质量百分数为1.0wt%的cmc水溶胶加入上述步骤的第一浆料中,胶液总重200份。先低速搅拌混合,时间1h,公转速30rpm,接着高速搅拌混合,总时长1h,公转转速50rpm,自转速度800rpm,得到固体颗粒分散完全的均匀稳定的第二浆料。

69.4)将稀释4倍的sbr乳液滴加进第二浆料中,sbr乳液总重40份。先用搅拌机搅动,以公转20rpm的速度低速搅拌,然后用中速搅拌,时间1h,公转转速为50rpm,自转转速500rpm,得到均匀的浆料,也即电池负极浆料。

70.5)将前述得到电池负极浆料静置半小时,不分层不变稀,流动性好,没有颗粒肉眼可见,浆料则为合格。用150μm间隙的湿膜涂布器将浆料均匀涂布在集流体上,干燥后即可得到负极极片。然后经过辊压,冲片,组装成扣式电池。

71.实施例4

72.1)在温度23

±

2℃,湿度>65%下,称取天然石墨88份,称取导电炭黑6份,两种粉末进行机械固相混合,搅拌速度为30rpm,时间为15min,得到混合粉料。

73.2)然后向混合粉料中加入nmp 0.5份,继续低速搅拌混合,搅拌时间为22min,速度为55rpm,得到第一浆料。

74.3)将质量百分数为1.5wt%的cmc水溶胶加入上述步骤的第一浆料中,胶液总重200份。先低速搅拌混合,时间1h,公转速30rpm,接着高速搅拌混合,总时长1h,公转转速50rpm,自转速度800rpm,得到固体颗粒分散完全的均匀稳定的第二浆料。

75.4)将稀释4倍的sbr乳液滴加进第二浆料中,sbr乳液总重50份。先用搅拌机搅动,以公转20rpm的速度低速搅拌,然后用中速搅拌,时间1h,公转转速为50rpm,自转转速500rpm,得到均匀的浆料,也即电池负极浆料。

76.5)将前述得到电池负极浆料静置半小时,不分层不变稀,流动性好,没有颗粒肉眼可见,浆料则为合格。用150μm间隙的湿膜涂布器将浆料均匀涂布在集流体上,干燥后即可得到负极极片。然后经过辊压,冲片,组装成扣式电池。

77.对比例1

78.1)在温度23

±

2℃,湿度>65%下,称取天然石墨92份,称取导电炭黑2份,两种粉末进行机械固相混合,搅拌速度为30rpm,时间为15min,得到混合粉料。

79.2)然后向混合粉料中加入nmp 0.5份,继续低速搅拌混合,搅拌时间为22min,速度为55rpm,得到第一浆料。

80.3)将质量百分数为1.0wt%的cmc水溶胶加入上述步骤的第一浆料中,胶液总重200份。先低速搅拌混合,时间2h,公转速50rpm,自转速度500rpm,得到固体颗粒分散完全的均匀稳定的第二浆料。

81.4)将稀释4倍的sbr乳液滴加进第二浆料中,sbr乳液总重30份。先用搅拌机搅动,

以公转20rpm的速度低速搅拌,然后用中速搅拌,时间1h,公转转速为50rpm,自转转速500rpm,得到均匀的浆料,也即电池负极浆料。

82.5)将前述得到电池负极浆料静置半小时,不分层不变稀,流动性好,没有颗粒肉眼可见,浆料则为合格。用150μm间隙的湿膜涂布器将浆料均匀涂布在集流体上,干燥后即可得到负极极片。然后经过辊压,冲片,组装成扣式电池。

83.对比例2

84.1)在温度23

±

2℃,湿度>65%下,称取天然石墨92份,称取导电炭黑2份,cmc粉末3份,三种粉末进行机械固相混合,搅拌速度为30rpm,时间为20min,得到混合粉料。

85.2)然后向混合粉料中加入nmp 0.5份,继续低速搅拌混合,搅拌时间为22min,速度为65rpm,得到第一浆料。

86.3)将200份去离子水加入到第一浆料中。先低速搅拌混合,时间1h,公转速30rpm,接着高速搅拌混合,总时长1h,公转转速50rpm,自转速度800rpm,得到固体颗粒分散完全的均匀稳定的第二浆料。

87.4)将稀释4倍的sbr乳液滴加进第二浆料中,sbr乳液总重30份。先用搅拌机搅动,以公转20rpm的速度低速搅拌,然后用中速搅拌,时间1h,公转转速为50rpm,自转转速500rpm,得到均匀的浆料,也即电池负极浆料。

88.5)将前述得到电池负极浆料静置半小时,不分层不变稀,流动性好,没有颗粒肉眼可见,浆料则为合格。用150μm间隙的湿膜涂布器将浆料均匀涂布在集流体上,干燥后即可得到负极极片。然后经过辊压,冲片,组装成扣式电池。

89.测试例1

90.将实施例1~4和对比例1和2的电池进行充放电测试。测试过程为在蓝电充放电仪ct2001a上进行测试,恒流充放电,电压0.05-1.5v,电流0.2c。

91.测试结果见表1。

92.表1

[0093][0094]

从上表1可以看出,本发明的实施例1~4制备的电池,其0.2c首次放电容量和首次库伦效率均较高。对比例1在制备第二浆料的过程中未进行变速搅拌,其首次放电容量明显

下降,对比例2未进行分步混料,其所得电池的放电容量更是明显降低,可见,本发明通过采用特定顺序的混料步骤和特定的变速搅拌模式,可以有效提高电池负极浆料的均匀性和活性物质利用率,使所制备的电池具有较高的性能。

[0095]

进一步地,对实施例2和对比例2的电池进行样品前三周0.2c恒流充放电测试。图2为实施例2的电池前三周0.2c恒流充放电曲线图,图3为对比例2的电池前三周0.2c恒流充放电曲线图,图4为实施例2和对比例2的电池循环稳定性曲线对比图(0.2c恒流充放电),其中图4中上方的两条曲线为循环圈数-比容量测试曲线,下方两条曲线为循环圈数-库伦效率测试曲线。从图2-图4可以看出,实施例2的电池相较于对比例2具有良好的稳定性,充放电容量更大,循环吸性能更好,首次库伦效率更高。

[0096]

综上可知,本发明通过制备电池负极浆料的过程中,对加料顺序进行调整,使样品的适应性更强,同时利用多步骤变速搅拌增加浆料的均匀性,此外,本发明还通过利用润湿助剂进一步改善活性材料和导电剂在水性粘结体系中的分散性能,并同时起到减弱泡沫产生的效果,总之该方法可充分发挥电池负极浆料中材料的良好性能,所得浆料应用于锂离子电池中,可提高电池性能,具有良好的工业应用前景。

[0097]

本领域技术人员应当注意的是,本发明所描述的实施方式仅仅是示范性的,可在本发明的范围内作出各种其他替换、改变和改进。因而,本发明不限于上述实施方式,而仅由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1