平面变压器的制作方法

1.本发明涉及变压器,尤其涉及用于充电器或适配器的平面变压器。

背景技术:

2.一般而言,变压器(transformer)具有初级线圈(primary coil)和次级线圈(secondary coil),将初级线圈用作输入端,将次级线圈用作输出端。

3.变压器中,与手机充电器等使用的小型变压器相关的技术已通过授权专利第10-1579427号(公告日:2015年12月22日)的变压器公开。

4.上述第10-1579427号变压器是由所谓"pcb型初级线圈元件"构成变压器用初级线圈元件,其在绝缘板上图案化导电性材料而制成。

5.基于以上传统技术的pcb型初级线圈元件通过在绝缘板上覆铜箔并用蚀刻等方法形成线圈电路图案的方法制成。

6.但是,上述第10-1579427号的变压器采用两个次级线圈元件之间插入初级线圈元件的结构,存在磁场损耗和初级到次级的效率问题。并且,次级线圈元件被分成上下,存在整体上增加产品[变压器]高度的问题。

[0007]

现有技术文献

[0008]

专利文献

[0009]

文献1:授权专利公报10-1579427(公告日:2015.12.22.)

[0010]

文献2:公开专利公报10-2016-0041837(公开日:2016.04.18.)

技术实现要素:

[0011]

(要解决的技术问题)

[0012]

本发明为了解决所述传统技术的问题而提出,本发明的平面变压器的目的在于,

[0013]

第一,将初级线圈元件分成初级第一线圈元件和初级第二线圈元件,分别贴紧次级线圈元件的一个外侧面和另一外侧面,从而相比传统技术即两个次级线圈元件之间形成一个初级线圈元件的技术,能够减少初级的漏磁通(leakage magnetic flux),由此提高初级和次级间的磁耦合力,提高初级到次级的效率,并且提高emi特性,

[0014]

第二,在次级第一、第二线圈元件之间贴紧插入绝缘片,实现绝缘的同时,保持极其靠近的间距[几乎贴上的非常靠近的间距],因次级线圈元件的厚度变得极薄,能够实现产品(变压器)的超薄化,

[0015]

第三,通过绝缘片绝缘而形成极其靠近的距离即间距,从而减少次级的漏磁通(leakage magnetic flux)而提高次级的emi特性,

[0016]

第四,在次级第一线圈、绝缘片及次级第二线圈依次贴紧的状态下,将这些全部嵌入而形成与外部绝缘的绝缘部,使得绝缘片固定在次级第一线圈与绝缘片和次级第二线圈之间,从而无绝缘片的活动或间隙地,在正常位置稳定地被固定,因而无需使用用于防止绝缘片的活动或间隙的另外的手段(构件),

[0017]

第五,通过嵌件成型,用一次工序形成绝缘部的同时,能够固定绝缘片,

[0018]

第六,在高温注塑成型过程中,使绝缘片本身与绝缘部接合,使绝缘片更加固定,能够更加可靠地防止绝缘片的间隙或活动,

[0019]

第七,由绝缘膜构成绝缘片,使得产品超薄化的实现变得更加容易,

[0020]

第八,通过粘附力或附着力将绝缘片固定到次级第一线圈或次级第二线圈,提高产品的可加工性,

[0021]

第九,能够容易方便地确定贴紧次级线圈元件的初级第一、第二线圈元件的初始位置,

[0022]

第十,无需采用连接到安装变压器的成品[例如充电器或适配器]的主pcb的常用的四个初级接线销,因此能够减少部件数量,减少装配工数,节俭产品的生产成本,

[0023]

第十一,通过串联连接次级线圈元件,线圈数比以往减少到一半,

[0024]

第十二,因线圈数比以往减少一半,宽度固定的情况下,增大线圈的宽度和截面积而增大电流,

[0025]

第十三,因线圈数比以往减少一半,能够降低变压器产品的高度,确保与充电器或适配器的外壳之间的隔开距离,改善产品发热,减少漏磁通(leakage magnetic flux)并提高效率,

[0026]

第十四,提供一种平面变压器,其适合根据变压器的容量,使基于次级线圈元件的串联或并联连接的增容变得容易。

[0027]

(解决问题的手段)

[0028]

用于达成所述目的的本发明的平面变压器的特征在于,包括:平板状的次级线圈元件;平板状的初级第一线圈元件,贴紧所述次级线圈元件的一个外侧面,使所述次级线圈元件产生感应电流;平板状的初级第二线圈元件,贴紧所述次级线圈元件的另一外侧面,使所述次级线圈元件产生感应电流。

[0029]

(发明的效果)

[0030]

具有所述结构的本发明的平面变压器具有如下效果。

[0031]

第一,将初级线圈元件分成初级第一线圈元件和初级第二线圈元件,分别贴紧次级线圈元件的一个外侧面和另一外侧面,从而相比传统技术即两个次级线圈元件之间形成一个初级线圈元件的技术,具有能够减少初级的漏磁通(leakage magnetic flux)的效果。并且,具有能够提高初级和次级间的磁耦合力、提高初级到次级的效率、提高emi特性的效果。

[0032]

第二,在次级第一、第二线圈元件之间贴紧插入绝缘片,实现绝缘的同时,保持极其靠近的间距[几乎贴上的非常靠近的间距],因次级线圈元件的厚度变得极薄,具有能够实现产品(变压器)的超薄化的效果。

[0033]

第三,通过绝缘片绝缘而形成极其靠近的距离即间距(d1),从而具有通过减少次级的漏磁通(leakage magnetic flux)而提高次级的emi特性的效果。

[0034]

第四,在次级第一线圈、绝缘片及次级第二线圈依次贴紧的状态下,将这些全部嵌入而形成与外部绝缘的绝缘部,具有使得绝缘片固定在次级第一线圈与绝缘片和次级第二线圈之间的效果。其结果,无绝缘片的活动或间隙地,在正常位置稳定地被固定,因而具有无需使用用于防止绝缘片的活动或间隙的另外的手段(构件)的效果。

[0035]

第五,具有通过嵌件成型而用一次工序形成绝缘部的同时,能够固定绝缘片的效果。

[0036]

第六,在高温注塑成型过程中,使绝缘片本身与绝缘部接合,具有使绝缘片更加固定的效果,其结果,具有能够更加可靠地防止绝缘片的间隙或活动的效果。

[0037]

第七,由绝缘膜构成绝缘片,具有使得产品超薄化的实现变得更加容易的效果。

[0038]

第八,通过粘附力或附着力将绝缘片固定到次级第一线圈或次级第二线圈,具有提高产品可加工性的效果。

[0039]

第九,具有能够容易方便地确定贴紧次级线圈元件的初级第一、第二线圈元件的初始位置的效果。

[0040]

第十,无需采用连接到安装变压器的成品[例如充电器或适配器]的主pcb的常用的四个初级接线销,因此具有能够减少部件数量,减少装配工数,节俭产品的生产成本的效果。

[0041]

第十一,通过串联连接次级线圈元件,具有线圈数比以往减少到一半的效果。

[0042]

第十二,因线圈数比以往减少一半,宽度固定的情况下,具有增大线圈的宽度和截面积而增大电流的效果。

[0043]

第十三,因线圈数比以往减少一半,能够降低变压器产品的高度,确保与充电器或适配器的外壳之间的隔开距离,具有改善产品发热、减少漏磁通(leakage magnetic flux)并改善效率的效果。

[0044]

第十四,具有根据变压器的容量,使基于次级线圈元件的串联或并联连接的增容变得容易的效果。

附图说明

[0045]

图1是本发明的一个实施例的平面变压器的平面图。

[0046]

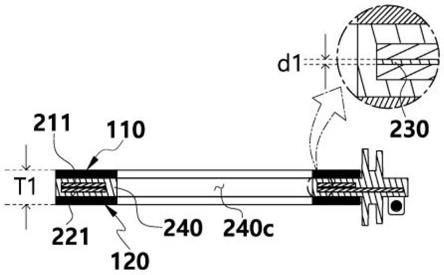

图2是图1的a-a线剖视图。

[0047]

图3是图1的b-b线剖视图。

[0048]

图4是图1的背面图。

[0049]

图5是图1的正面透视图。

[0050]

图6是本发明的一个实施例的平面变压器中从次级线圈元件200和初级线圈元件100的背面看的分离透视图。

[0051]

图7是本发明的一个实施例的平面变压器中从次级线圈元件200和初级线圈元件100的正面看的分离透视图。

[0052]

图8是本发明的一个实施例的平面变压器中次级线圈元件200的分解透视图。

[0053]

图9是次级第一线圈元件210和次级第二线圈元件220通过串联连接部c1串联连接成一体的一个实施例的次级线圈元件200中,次级第一线圈元件210和次级第二线圈元件220u形弯曲之前展开状态的平面图。

[0054]

图10是本发明的一个实施例的平面变压器中次级线圈元件200的变形的实施例的平面图。

[0055]

图11是图10的主要部分分解平面图,图11的(a)是通过串联连接部c1串联连接的次级第一线圈210和次级第二线圈220展开状态的平面图,图11的(b)是适配器线圈215的平

面图。

[0056]

图12是图10所示的变形例的次级线圈元件200的侧视图。

[0057]

图13是图10所示的变形例的次级线圈元件200的背面图。

[0058]

附图标记说明

[0059]

100:初级线圈元件

ꢀꢀꢀꢀꢀꢀꢀꢀ

sa:隔开空间

[0060]

110:初级第一线圈元件

ꢀꢀꢀꢀ

110c:初级第一线圈元件的第一中心孔

[0061]

111:初级第一线圈部

ꢀꢀꢀꢀꢀꢀ

112:初级第一端子部

[0062]

113:初级第一端子

[0063]

120:初级第二线圈元件

ꢀꢀꢀꢀ

120c:初级第二线圈元件的第二中心孔

[0064]

121:初级第二线圈部

ꢀꢀꢀꢀꢀꢀ

122:初级第二端子部

[0065]

123:初级第二端子

[0066]

200:次级线圈元件

[0067]

210:次级第一线圈

ꢀꢀꢀꢀꢀꢀꢀꢀ

210a:第一中心通孔

[0068]

211:第一线圈图案部

ꢀꢀꢀꢀꢀꢀ

212:次级第一端子

[0069]

215:适配器线圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

215a':第三中心通孔

[0070]

215a:第三线圈图案部

ꢀꢀꢀꢀꢀ

215b,215c:第三端子

[0071]

220:次级第二线圈

ꢀꢀꢀꢀꢀꢀꢀꢀ

220a:第二中心通孔

[0072]

221:第二线圈图案部

ꢀꢀꢀꢀꢀꢀ

222:次级第二端子

[0073]

c1,c2:串联连接部

[0074]

230:绝缘片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

230a:片通孔

[0075]

230-1:绝缘片

[0076]

240:绝缘部

[0077]

240a:一个外侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

240b:另一外侧面

[0078]

240c:中心孔

[0079]

241:第一安置突部

ꢀꢀꢀꢀꢀꢀꢀꢀ

242:第二安置突部

[0080]

p2:次级接线销

具体实施方式

[0081]

以下参照附图详细描述本发明的平面变压器的优选实施例。

[0082]

本发明的平面变压器是被安装到充电器或适配器的主pcb板10而用于充电器或适配器的变压器。

[0083]

本发明的一个实施例的平面变压器的特征在于,包括;平板状的次级线圈元件200;平板状的初级第一线圈元件110,贴紧所述次级线圈元件200的一个外侧面230a,使所述次级线圈元件200产生感应电流;平板状的初级第二线圈元件120,贴紧所述次级线圈元件200的另一外侧面230b,使所述次级线圈元件200产生感应电流。

[0084]

如上所述,初级线圈元件100由初级第一线圈元件110和初级第二线圈元件120构成,分别贴紧次级线圈元件200的一个外侧面240a和另一外侧面240b,相比传统技术,即在两个次级线圈元件之间构成一个初级线圈元件的技术,能够减少初级的漏磁通,其结果,增大初级与次级间的磁耦合力,提高初级到次级的效率,并且提高emi特性。

[0085]

所述次级线圈元件200包括:次级第一线圈210和次级第二线圈220,绝缘片230和绝缘部240。

[0086]

所述次级第一线圈210包括:第一线圈图案部211,至少一圈以上的平板状的导体图案[金属线或金属片形态]{附图中示出圈数1次[1圈(turn)]和圈数2次[2圈(turn)]为例}以环状或螺旋状形成,从而中间形成第一中心通孔210a;次级第一端子212,形成在所述第一线圈图案部211的终端。

[0087]

所述次级第二线圈220包括:第二线圈图案部221,与第一中心通孔210a对应地,中间形成第二中心通孔220a,与所述第一线圈图案部211对应地,形成至少一圈以上的平板状的导体图案[金属线或金属片形态]{附图中示出圈数1次[1圈(turn)]和圈数2次[2圈(turn)]为例}以环状或螺旋状形成;次级第二端子222,形成在所述第二线圈图案部221的终端。

[0088]

所述绝缘片230被贴紧插入到第一线圈图案部211与第二线圈图案部221之间而使所述第一线圈图案部211和第二线圈图案部221之间绝缘。

[0089]

所述绝缘部240在次级第一线圈210、绝缘片230与次级第二线圈220依次贴紧的状态下,中间形成中心孔240c而与所述第一中心通孔210a及第二中心通孔220a连通,内嵌除所述次级第一端子212及次级第二端子222之外的第一、第二线圈图案部211、221和绝缘片230的同时,将所述绝缘片230贴紧固定到所述第一、第二线圈图案部211、221之间,其材质为合成树脂。

[0090]

而且,所述次级线圈元件200通过绝缘部240,使所述次级第一线圈210和次级第二线圈220形成等于所述绝缘片230的厚度(d1)的间距(d1)。

[0091]

据此,被绝缘片230绝缘而形成极其靠近的间距(d1),因此次级线圈元件200的厚度(t1)变得非常薄,具有能够实现产品(变压器)的超薄化的优点。这种变压器的超薄化可以说是非常重要的效果,原因在于,因充电器或适配器的小型化趋势在引领商品性,其直接关联到产品销售量的主要因素。

[0092]

而且,从电路的观点看,通过绝缘片230绝缘而形成极其靠近的间距(d1)的情况下,具有能够减少次级的漏磁通(leakage magnetic flux)而提高次级的emi特性的优点。

[0093]

而且,在次级第一线圈210和绝缘片230、次级第二线圈220依次贴紧的状态下,形成内嵌这些的绝缘部240的话,绝缘片230被紧固到次级第一线圈210、绝缘片230与次级第二线圈220之间,能够无绝缘片230的活动或间隙地,在正常位置状态固定,因而无需使用用于防止绝缘片的活动或间隙的另外的手段(构件)。

[0094]

而且,所述绝缘片230与所述第一、第二中心通孔210a、220a对应地,片通孔230a形成在中心,所述绝缘片230同时贴紧所述第一线圈图案部211的内面和第二线圈图案部221的内面,使所述第一线圈图案部211与第二线圈图案部221之间绝缘。

[0095]

根据本发明的一个实施例的平面变压器,在将所述绝缘片230紧贴到所述次级第一、第二线圈元件210、220之间的所述次级第一、第二线圈元件210、220插入注塑模具(附图未示出)的空腔(附图未示出)的状态下,注入模塑用合成树脂,形成内嵌所述第一、第二线圈图案部211、221及绝缘片230的同时使所述绝缘片230贴紧所述第一、第二线圈图案部211、221之间而被固定的绝缘部240。

[0096]

据此,具有通过嵌件成型一次工序形成绝缘部的同时,能够固定绝缘片230的优

点。将这种绝缘部240称为成型绝缘部。

[0097]

而且,所述绝缘片230与绝缘部240接合成一体。据此,高温注塑成型过程中,绝缘片230本身与绝缘部240接合,绝缘片230的固定变得更加可靠,因此具有能够可靠预防绝缘片230的间隙或活动的优点。

[0098]

并且,所述绝缘片230由绝缘膜构成。采用这种绝缘膜的话,具有因绝缘膜的厚度(d1)非常薄而容易实现次级线圈元件200的超薄化的优点。

[0099]

而且,优选地,所述绝缘片230为耐热性绝缘膜。注塑模具的注塑成型时,模具的温度大致为300~350℃,耐热性绝缘膜是熔点为300℃的绝缘膜,能够承受300℃以上的温度。

[0100]

通常,绝缘膜的厚度为0.1mm,因此可以实现贴紧插入绝缘片230的次级线圈元件200的厚度(t1)的超薄化。

[0101]

而且,所述绝缘片230最好是粘附绝缘膜或附着绝缘膜。据此,能够将绝缘片230通过粘附力或附着力固定到次级第一线圈或次级第二线圈220,具有提高产品可加工性的效果。

[0102]

根据实施例,所述绝缘片230由通过薄膜注塑成型形成的薄膜合成树脂片形成。

[0103]

本发明的一个实施例的平面变压器还包括:第一安置突部241,为了通过定好贴紧所述绝缘部240的一侧面的所述初级第一线圈元件110的一侧而保持正常位置,从所述绝缘部240的一个外侧面240a向外突出形成。

[0104]

而且,优选地,还包括:第二安置突部242,为了通过定好贴紧所述绝缘部240的一侧面的所述初级第一线圈元件110的一侧而保持正常位置,从所述绝缘部240的另一外侧面240b向外突出形成。据此,具有能够定好贴紧次级线圈元件200的初级第一、第二线圈元件110、120的位置的优点。

[0105]

如图1至图10所示,所述次级第一线圈210和次级第二线圈220以一圈被图案化。其中,优选地,所述次级第一线圈210和次级第二线圈220为薄型板状。据此,具有发热良好且改善电流特性的优点。

[0106]

如图11至图13示例性地示出,所述次级第一线圈210和次级第二线圈220以两次以上的圈数被图案化。

[0107]

其中,所述绝缘片230与所述第一、第二线圈图案部211、221相对应地形成。即,第一、第二线圈图案部211、221为2圈时,绝缘片230也与此对应地形成为2圈。

[0108]

另外,关于将第一、第二线圈图案部211、221定为1圈还是2圈以上,根据变压器输出的设计规格而定,并且在任何情况下都属于本发明的技术范围。

[0109]

优选地,所述次级第一线圈210和所述次级第二线圈220串联连接。

[0110]

如图1至图9所示,优选地,所述次级第一端子212形成在第一线圈图案部211的一端,所述次级第二端子222形成在第二线圈图案部221的一端。其中,本发明的一个实施例的平面变压器还包括从所述第一线圈图案部211的另一端延长形成为一体,并且从所述第二线圈图案部221的另一端延长形成为一体,串联所述次级第一线圈210和所述次级第二线圈220的串联连接部c1,为了所述绝缘片230贴紧所述第一线圈图案部211与第二线圈图案部221之间,所述串联连接部c1以u字弯曲形成。

[0111]

图9示出次级第一、第二线圈元件210、220u弯曲之前以片状展开的状态,对图9所示的以片状展开的次级第一、第二线圈元件210、220,通过u形弯曲串联连接部c1,形成相对

u形弯曲的次级第一、第二线圈元件210、220。

[0112]

下面基于图10至图13而描述本发明的一个实施例的平面变压器中所述次级线圈元件200的变形实施例。

[0113]

基于图10至图13示出的变形实施例的所述次级线圈元件200的特征在于,以图1至图9所示的次级第一线圈210和次级第二线圈220为基本二次线圈元件,与次级第一线圈210和次级第二线圈220相同地,将由线圈图案部和端子构成的线圈,通过适配器线圈215以形成一个以上层(layer)地串联或并联连接,在其间增加适配器绝缘片230-1。

[0114]

即,所述次级线圈元件200的特征在于,还包括:至少一个以上的适配器绝缘片230-1,贴紧所述次级第一线圈210的外侧面或次级第二线圈220的外侧面中至少一个外侧面;至少一个以上的适配器线圈215,贴紧所述适配器绝缘片230-1的外面,串联或并联连接到所述次级第一线圈210或次级第二线圈220中的至少一个。

[0115]

而且,所述适配器线圈215由平板状的导体图案以环状或螺旋状形成而中间形成第三中心通孔215a'的第三线圈图案部215a和形成在所述第三线圈图案部215a的终端的次级第三端子215b、215c构成,所述次级第三端子215b、215c中的其中一个连接到所述次级第一线圈210或次级第二线圈220中的至少一个。

[0116]

图10至图13以适配器绝缘片230-1和适配器线圈215形成一个为例,但这只是为了便于理解和说明,根据变压器的电量,符合电路设计规格地,以形成两个以上的次级线圈元件的层(layer),采用两个以上的适配器绝缘片230-1和适配器线圈215的情况也属于本发明的技术范围。

[0117]

图10至图13示出适配器线圈215连接到次级第一线圈210的情况。

[0118]

图13示出的串联连接部c2是串联连接次级第一线圈210和适配器线圈215的必要构件,举例来说,分别连接次级第一线圈210的次级第一端子212和适配器线圈215的一个端子215c,其中,适配器线圈215的另一端子215b与次级接线销p2连接而连接到主pcb板10。

[0119]

而且,所述次级第一线圈210和次级第二线圈220从电路上串联连接。这种情况下,次级第一、第二线圈图案部的一端及另一端都连接到次级接线销p2。

[0120]

其次,对所述初级线圈元件100进行说明。

[0121]

所述初级第一、第二线圈元件110、120与其形态或名称无关地,包括所有分别与次级第二线圈220及次级第一线圈210具有电磁相互作用的线圈。

[0122]

因此,举具体例子进行说明。

[0123]

如图所示,所述初级第一线圈元件110和初级第二线圈元件120的特征在于,由多个绝缘板(附图未示出)层叠地形成且在所述绝缘板上以螺旋状形成金属材质的导体图案的pcb型线圈元件[多层印刷电路板(mlb:multilayer printed circuit board)]构成。

[0124]

因所述pcb型线圈元件(多层印刷电路板)是申请本发明之前公开的公知构件,因此省略对其的具体说明。

[0125]

由所述pcb型线圈元件构成的初级第一线圈元件110包括:初级第一线圈部111,形成第一中心孔110c;初级第一端子部112,从所述初级第一线圈部111的一侧向外[优选地,向主pcb方向]突出形成而形成多个初级第一端子113。

[0126]

由所述pcb型线圈元件构成的初级第二线圈元件120包括;初级第二线圈部121,形成第二中心孔120c;初级第二端子部122,从所述初级第二线圈部121的一侧向外[优选地,

向主pcb方向]突出形成而形成多个初级第二端子123。

[0127]

由所述pcb型线圈元件构成的初级第一线圈元件110和初级第二线圈元件120的特征在于,垂直安装到主pcb板,以使得所述初级第一端子部112和初级第二端子部122分别接触主pcb板10,多个初级第一端子113和初级第二端子123连接到主pcb板10的导电图案11。

[0128]

其中,为了将初级第一端子113和初级第二端子123分别连接到主pcb板10的导电图案11,可通过焊锡(w1)实现。

[0129]

据此,不需要连接到安装初级上部线圈元件110、初级下部线圈元件120、变压器的成品[例如充电器或适配器]的主pcb板10所通常需要的四个初级接线销,因此具有能够减少部件数量,减少装配工数,节俭产品的生产成本的优点。

[0130]

优选地,如图2所示,在所述两个初级第一线圈元件110和初级第二线圈元件120之间形成未占用次级线圈元件200的间隔空间部sa,由所述pcb型线圈元件构成的初级第一线圈元件110和初级第二线圈元件120分别局部贯通主pcb板10而垂直安装,所述导电图案11形成于主pcb板10的下面,所述初级第一端子部112和初级第二端子部122连接到形成在主pcb板10的下面的导电图案11。

[0131]

而且,具有分别连接到次级第一端子212及次级第二端子222而连接到安装变压器的成品[例如充电器或适配器]的主pcb板10的次级接线销p2。

[0132]

另外,本发明的另一实施例的平面变压器中,所述初级第一线圈元件110和初级第二线圈元件120由中心形成空心(附图未示出)且使绝缘涂覆的导电性的线材相互接触并以平板形缠绕形成的绕线型线圈元件(附图未示出)构成,这种情况也属于本发明的技术范围。

[0133]

以上描述了本发明的优选实施例,对本发明所属技术领域的普通技术人员而言,除了前述实施例之外,在不改变本发明的技术思想或必要特征的前提下,本发明可具有其他具体实施形态是不言自明的。因此,应理解为上述实施例并不是限制性的,而是示例性的。

[0134]

相比上述具体实施方式,本发明的范围由后述的权利要求书呈现,权利要求书的意思及范围和由其等同概念得出的所有变更或变形形态包括在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1