一种铁钴/硅钡复合合金粒子耐温磁性吸波剂及其制备方法

1.本发明属于磁性吸波剂技术领域,具体涉及一种铁钴/硅钡复合合金粒子耐温磁性吸波剂及其制备方法。

背景技术:

2.随着电磁波技术的不断发展,在现代战争中,有着重要战略意义的雷达隐身空中武器越来越受到各国军事界的广泛关注。然而飞行器在高空高速飞行时,由于与空气的摩擦,表面温度会急剧上升。有研究表明,美国yf-12轰炸机飞行速度为3马赫时机头、翼缘和蒙皮的温度可达200-300℃左右,发动机前端及表层温度可达到500℃左右。因此,研制耐高温抗氧化的高性能吸波隐身材料至关重要。目前国内研究的主流耐温吸波材料主要为基于介电损耗机制的碳类/陶瓷类以及基于介电、磁滞双损耗机制的磁性金属类(如具有高饱和磁化强度、低矫顽力和高居里温度的fe、fe基软磁合金及feco基软磁合金)耐温吸波材料。介电损耗型的碳类和陶瓷类耐温吸波材料能耐受较高的温度,但是受限于单一的损耗机制,该类吸波材料往往具有吸波频带窄、厚度大、吸收强度弱的缺点。相反,磁性金属类吸波材料由于具有介电、磁滞双损耗机制,可获得良好的阻抗匹配,适用于制备厚度薄、质量轻、吸收频带宽以及吸收强度大的隐身吸波材料。特别是feco软磁合金粉,有高饱和磁化强度,高居里温度的特点,适合将其作为吸波剂首选材料。

3.磁性金属吸波剂的磁损耗正切角较高,主要利用材料的磁滞损耗、涡流损耗、自然共振及畴壁共振等磁极化机制来达到衰减、吸收电磁波的效果。然而对这种材料来说,其在耐温方面面临最大的问题就是高温下的氧化和晶粒长大。在国内外的报告中,对于磁性金属抗氧化的研究相对来说较为成熟,如在金属表面包覆有机、无机涂层,或掺杂其他过渡族元素抑制氧化的扩散方向等,手段较为广泛。与此相反,磁性金属吸波剂在高温下晶粒长大与磁性能的衰减问题却很少有人注意到。

4.纳米晶磁性吸波剂的静磁性能有两个重要参数,分别是饱和磁化强度和起始磁导率。而静磁性能主要取决于其交换耦合作用的强弱。所谓交换耦合作用就是指纳米晶体系中相邻的晶粒之间会发生作用而使得磁矩取向趋于一致。纳米晶晶粒尺寸的减小使铁磁交换长度内的晶粒数目增多,铁磁交换耦合作用增强,磁化过程中原子磁矩的一致性更好,从而使磁导率提升,并且起始磁导率与晶粒尺寸的6次方成反比。利用纳米尺度的晶粒虽然能够有效提高吸波剂磁导率,但是纳米晶的晶界往往具有较高的晶界能,处于亚稳态,因而导致在升温条件下该亚稳态的晶界极易发生迁移引起纳米晶晶粒的长大。因此,提升feco纳米晶磁性吸波剂的高温晶粒尺寸稳定性,对于提高该类吸波剂的高温工作性能至关重要。

技术实现要素:

5.本发明的目的在于提供一种铁钴/硅钡复合合金粒子耐温磁性吸波剂及其制备方法,该吸波剂在500℃热处理后晶粒尺寸增幅较小,同时在2-18ghz的复磁导率虚部峰值有大幅上升,具有良好的晶粒尺寸高温稳定性和高温复磁导率,原料价格低廉,制备方法简

单,易于推广。

6.为了解决上述技术问题,本发明采用以下技术方案:

7.提供一种铁钴/硅钡复合合金粒子耐温磁性吸波剂,所述吸波剂包括feco纳米晶和分布在feco纳米晶的晶格和晶界处的si、ba。

8.按上述方案,feco纳米晶的晶粒尺寸为8~20nm。

9.按上述方案,所述耐温磁性吸波剂中,si和ba与feco的质量比为1:(0.1~200),优选为1:(5~40);更优为1:(5~19);feco纳米晶中co的质量分数为1~90%,优选为10~60%。

10.提供一种铁钴/硅钡复合合金粒子耐温磁性吸波剂的制备方法,具体包括如下步骤:

11.1)将siba合金粒子和feco合金粒子混合,在无氧条件下球磨,然后分离粉料;

12.2)将步骤1)得到的粉料进行搅磨,然后分离粉料、烘干,即得铁钴/硅钡复合合金粒子耐温磁性吸波剂。

13.按上述方案,所述步骤1)中,feco合金粒子尺寸小于48μm;siba合金粒子尺寸小于150μm。

14.按上述方案,所述步骤1)中,siba合金粒子和feco合金粒子的质量比为1:(0.1~200),优选为1:(5~40);更优为1:(5~19)。

15.按上述方案,所述步骤1)中,feco合金粒子中co的质量分数为1~90%,优选为10~60%;所述中siba合金粒子中,主要成分为si、ba和fe,其中si和ba占所有元素总质量分数为1%-80%,优选为50~80%。

16.按上述方案,所述步骤1)中,无氧条件为惰性气体条件或真空条件。

17.按上述方案,所述步骤1)中,球磨时间为5h以上,优选为60~120h。

18.按上述方案,所述步骤1)中,球磨速度为200~400rpm,球磨工艺中球料比为1:10~50,采用正己烷、环己烷或乙醇作为球磨过程控制剂,所述过程控制剂的添加体积与feco合金粒子和siba合金粒子总质量的比为1ml:0.5~1g。

19.按上述方案,所述步骤2)中,搅磨时间为1h以上,优选为5~20h。

20.按上述方案,所述步骤2)中,搅磨频率为10~20hz,搅磨工艺中球料比为1:50~100,采用环己烷、正己烷或乙醇作为搅磨介质,feco合金粒子和siba合金粒子总质量与搅磨介质体积的比为1g:5~15ml。

21.按上述方案,步骤2)中烘干温度为50~70℃,烘干时间为0.5~2h。

22.本发明采用的原理为:

23.本发明提供的铁钴/硅钡复合合金粒子耐温磁性吸波剂,si、ba存在于feco纳米晶的晶格和晶界处,在高温状态下,ba原子由于对feco晶格产生较大的晶格畸变,极易偏聚到晶界处,显著降低晶界能量,降低晶界的迁移速率;此外,si原子对晶格的稳定作用和ba原子对晶界的稳定作用,可产生协同效应,实现高温状态下的晶界钉扎,稳定高温晶粒尺寸。与此同时,热处理后复合合金粒子内部内应变会大幅释放,使得内部磁畴转动变得容易,从而能提升复磁导率。本发明实现了feco纳米晶的高温晶粒尺寸和电磁参数的稳定,使制备的feco/siba粒子有望作为高温吸波剂用于装备的高温部位。

24.本发明的有益效果为:

25.1.本发明提供的铁钴/硅钡复合合金粒子耐温磁性吸波剂,si、ba粒子的存在可实现高温状态下的晶界钉扎,降低晶界的迁移速率,从而稳定高温晶粒尺寸,同时高温使得复合合金粒子内部应变大幅释放,复磁导率得到提升,该吸波剂经过500℃热处理后晶粒尺寸增幅小,热处理后晶粒尺寸保持在30nm以下,同时在2-18ghz频段的复磁导率虚部有大幅上升,具有良好的晶粒尺寸高温稳定性和高温复磁导率,可作为耐温吸波涂层的关键组分应用于高温部件表面。

26.2.本发明采用简单的球磨+搅磨方法,使得feco合金粉和siba合金粉充分合金化并晶粒细化得到片状纳米晶,si、ba充分分布于feco纳米晶的晶格和晶界处,高温状态下稳定吸波剂晶粒尺寸和电磁参数,涉及的制备工艺简单、易控,原料siba合金粉与feco价格低廉,成本低,所得吸波剂可同时保证耐温性能和电磁性能,具有广泛的应用前景。

附图说明

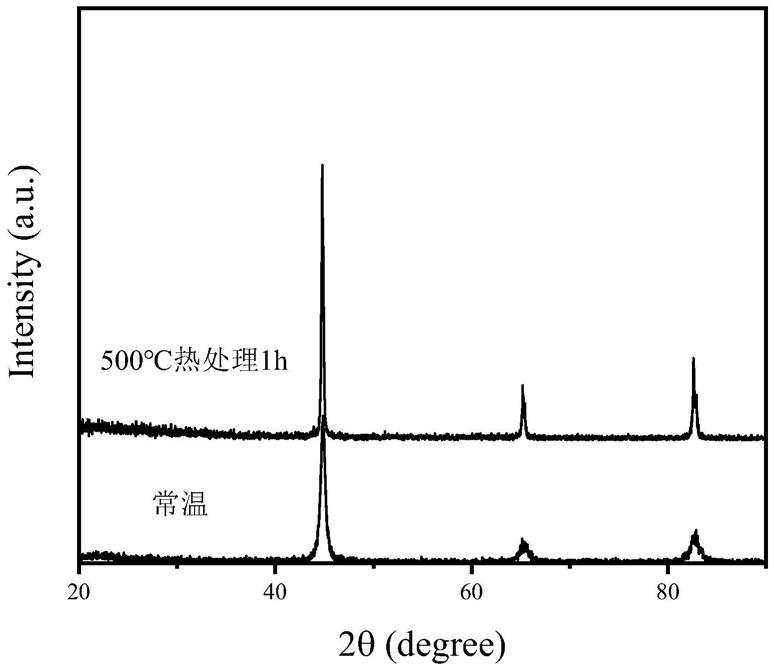

27.图1为对比例1制备所得的片状纳米晶feco吸波剂在室温和经过500℃热处理1h后的xrd图谱。

28.图2为对比例1制备所得的片状纳米晶feco吸波剂在室温和经过500℃热处理1h后的电磁参数,其中a为介电常数实部,b为介电常数虚部,c为磁导率实部,d为磁导率虚部。

29.图3为实施例1制备得到的铁钴/硅钡复合合金粒子耐温磁性吸波剂的sem图。

30.图4为实施例1制备得到的铁钴/硅钡复合合金粒子耐温磁性吸波剂在室温下和经过500℃热处理1h后的xrd图谱。

31.图5为实施例1制备得到的铁钴/硅钡复合合金粒子耐温磁性吸波剂在室温下和经过500℃热处理1h后的电磁参数,其中a为介电常数实部,b为介电常数虚部,c为磁导率实部,d为磁导率虚部。

32.图6为实施例2制备得到的铁钴/硅钡复合合金粒子耐温磁性吸波剂在室温下和经过500℃热处理1h后的xrd图谱。

33.图7为实施例2制备得到的铁钴/硅钡复合合金粒子耐温磁性吸波剂在室温下和经过500℃热处理1h后的电磁参数,其中a为介电常数实部,b为介电常数虚部,c为磁导率实部,d为磁导率虚部。

具体实施方式

34.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

35.实施例1

36.提供一种铁钴/硅钡复合合金粒子耐温磁性吸波剂,其制备方法包括如下步骤:

37.1)将18g feco合金粒子(含50wt.%的co,粒子大小为-500目)和2g siba合金粒子(含有30wt.%ba和35wt.%si元素,余量为fe,粒子大小为-300目)放入球磨罐中,按照20:1的粉球料比称取10mm以及6mm的不锈钢磨球,大小球的比例为3:2;再加入20ml分析纯的环己烷作为过程控制剂,随后对球磨罐抽真空处理;将球磨机设定为正反转交替模式,每一次转动的周期为1h,中间停止15min,设定球磨时间为80h,转速为300rpm/min;球磨完成后用筛网分离球与粉料;

38.2)取10g步骤1)所得粉料,以80:1的质量比(球料比)称取直径为6mm的氧化锆球,将粉料和球加入搅磨罐中,并向其中加入120ml环己烷作为搅磨介质,设定搅磨时间为9h,搅磨频率为10hz;搅磨结束后,用筛网分离球与环己烷粉料混合液,用磁铁吸附过目筛的盘以分离环己烷和粉料;将粉料放入烘箱中,设定烘干温度为60℃,烘干时间为1h,即得铁钴/硅钡(feco/siba)复合合金粒子耐温磁性吸波剂。

39.图3为本实施例所得feco/siba复合合金粒子耐温磁性吸波剂的扫描电镜图(sem),图中可以看到,feco/siba复合合金粒子基本都呈片状结构,说明两步法研磨效果出色,片状化的吸波剂有利于突破snoek极限的限制,使磁导率进一步增大,同时也有细化晶粒的作用。

40.为检测所得耐温磁性吸波剂的耐温性,取一定量的feco/siba复合合金粒子置于坩埚中,放入真空管式炉内,以5℃/min的升温速率加热至500℃下保温1h,待炉内温度冷却至室温后将样品取出,并进行xrd测试。

41.图4为本实施例所得feco/siba复合合金粒子耐温磁性吸波剂在室温下和经过500℃热处理1h后的xrd图,根据谢乐公式计算室温下和500℃热处理后feco/siba复合合金粒子的晶粒尺寸分别为10.8nm和20.4nm,高温处理后晶粒尺寸增长了88.9%,尺寸增长幅度小。

42.图5本实施例所得feco/siba复合合金粒子耐温磁性吸波剂在室温下和经过500℃热处理1h后的电磁参数测试图谱,结果显示,所得片状纳米晶feco/siba复合合金粒子的介电常数在热处理前后小幅增大,而磁导率则大幅上升,磁导率虚部的峰值从原始的1.29升高到1.82,在高温热处理后提升了材料的磁损耗能力,在高温下吸波剂的性能较好。

43.实施例2

44.提供一种铁钴/硅钡复合合金粒子耐温磁性吸波剂,其制备方法包括如下步骤:

45.1)将19g feco合金粒子(含50wt.%的co元素,粒子大小为-500目)和1g siba合金粒子(含有30wt.%ba和35wt.%si元素,余量为fe,粒子大小为-300目)放入球磨罐中,按照20:1的粉球料比称取10mm以及6mm的不锈钢磨球,大小球的比例为3:2;再加入20ml分析纯的环己烷作为过程控制剂,随后对球磨罐抽真空处理;将球磨机设定为正反转交替模式,每一次转动的周期为1h,中间停止15min,设定球磨时间为60h,转速为300rpm/min;球磨完成后用筛网分离球与粉料;

46.2)取10g步骤1)所得粉料,以80:1的质量比(球料比)称取直径为6mm的氧化锆球,将粉料和球加入搅磨罐中,并向其中加入100ml环己烷作为搅磨介质,设定搅磨时间为12h,搅磨频率为10hz;搅磨结束后,用筛网分离球与环己烷粉料混合液,用磁铁吸附过目筛的盘以分离环己烷和粉料;将粉料放入烘箱中,设定烘干温度为60℃,烘干时间为1h,得铁钴/硅钡复合合金粒子耐温磁性吸波剂。

47.为检测所得耐温磁性吸波剂的耐温性,取一定量的feco/siba复合合金粒子置于坩埚中,放入真空管式炉内,以5℃/min的升温速率加热至500℃下保温1h,待炉内温度冷却至室温后将样品取出,并进行xrd测试。

48.图6为本实施例所得feco/siba复合合金粒子耐温磁性吸波剂在室温下和经过500℃热处理1h后的xrd图,根据谢乐公式计算室温下和500℃热处理后纳米晶feco/siba复合合金粒子的晶粒尺寸为12.9nm和28.6nm,高温处理后晶粒尺寸增长了121.7%,尺寸增长幅

度小。

49.图7为本实施例所得feco/siba复合合金粒子耐温磁性吸波剂在室温下和经过500℃热处理1h后的电磁参数测试图谱,结果显示,所得片状纳米晶feco/siba复合合金粒子的介电常数在热处理前后小幅增大,而磁导率则大幅上升,磁导率虚部的峰值从原始的1.16升高到1.80,在高温热处理后提升了材料的磁损耗能力,在高温下的吸波剂性能较好。

50.对比例1

51.一种具有片状结构的纳米晶feco合金粒子,制备方法具体包括以下步骤:

52.采用与实施例1相同的feco合金粒子,将其用相同的搅磨方法,以80:1的质量比(球料比)称取直径为6mm的氧化锆球,将粉料和球加入搅磨罐中,并向其中加入100ml环己烷作为搅磨介质,设定搅磨时间为25h,搅磨频率为10hz;搅磨结束后,用筛网分离球与环己烷粉料混合液,用磁铁吸附过目筛的盘以分离环己烷和粉料;将粉料放入烘箱中,设定烘干温度为60℃,烘干时间为1h,得到片状纳米晶feco合金粒子吸波剂。

53.图1为所得片状纳米晶feco合金粒子和通过500℃热处理1h的xrd图,根据谢乐公式计算室温下和500℃热处理后片状纳米晶feco合金粒子的晶粒尺寸为13.5nm和52.6nm,高温处理后晶粒尺寸增长了289.6%,晶粒尺寸增长幅度大,可以看出,没有掺杂硅钡合金的片状纳米晶feco粒子在不具有在500℃下稳定晶粒尺寸的能力。

54.图2为所得片状纳米晶feco粒子和经过500℃热处理1h后的电磁参数对比图。从图中可以看到,相较于feco/siba复合粒子而言,片状纳米晶feco粒子介电常数升高更加明显,而复磁导率则有下降,这主要是由于晶粒长大后晶界体积分数下降,而晶界对电子有很强的散射作用,晶粒尺寸增加会大幅的降低粒子电阻,使其介电常数增加;而磁导率更是与晶粒尺寸成反比,所以晶粒尺寸的大幅增加会使磁导率下降更加明显。对比例1说明单纯的片状纳米晶feco粒子在500℃条件下的耐高温性远差于实施例1、2制备的纳米晶feco/siba复合合金粒子。

55.显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1