一种锂离子电池制备方法和锂离子电池与流程

1.本发明涉及电池技术领域,特别涉及一种锂离子电池制备方法和锂离子电池。

背景技术:

2.随着新能源产业的不断发展,动力和储能电池发展迅速,随着磷酸铁锂、三元(ncm、nca)材料、钴酸锂和锰酸锂等正极材料和天然石墨、人造石墨、硅碳等负极材料的发展,电池的技术路线呈现选择多样性且不断更新,不同的应用场景对电池循环能力、倍率性能、能量密度等要求不同,比如储能电池更注重循环性能,动力电池更注重能量密度和倍率性能等。因此,对于不同的应用场景,不同的电化学体系,电池的设计有所不同。不合理的电池设计可能导致电池过设计造成浪费,也有可能因设计不合理导致电池循环寿命差,产生安全隐患等问题。因此,需要更高效合理的电池设计来满足电池多样化应用需求。

3.目前,相同电化学体系(正、负极材料类型相同)的锂离子电池制备过程工序基本相同,但不同的电池设计倍率性能、能量密度、循环寿命等有很大差异。目前电池设计优化主要思路是:相同的正、负极材料可以通过以往的数据经验和配方微调设计满足使用要求;对于新体系、新材料的电池设计,就需要从头摸索,通过正交实验,通过混浆、涂布、叠片或卷绕制备出成品电池,再通过电性能和其他性能测试,通过不断实验,优化电池设计,这样就导致新电池开发周期过长且造成了大量的资源浪费。

技术实现要素:

4.本发明实施例提供一种锂离子电池制备方法和锂离子电池,以解决目前电池开发周期过长的问题。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.本发明实施例提供一种锂离子电池制备方法,包括:

7.获取不同活性材料在预设压实密度下不同电导率和所需制备电池的类型;

8.根据所述不同电导率和所需制备电池的类型,选取第一活性材料、粘结剂和导电剂制备极片;

9.根据所述极片,获取预设压实密度下的目标孔隙率和目标电导率;

10.根据所述目标孔隙率、目标电导率和所需制备电池的类型,制备电池。

11.进一步地,所述获取不同活性材料在预设压实密度下不同电导率,包括:

12.选取不同活性材料中的一种活性材料,与粘结剂和导电剂按预设比例搅拌混合,并对混合后的材料进行烘干,获取固体混合材料;

13.根据所述固体混合材料,获取在预设压实密度下的电导率;

14.获取预设压实密度下的电导率后,重新选取不同活性材料中的另一种活性材料,获取在预设压实密度下的另一种电导率,直至获取不同活性材料在预设压实密度下全部电导率。

15.进一步地,所述根据所述固体混合材料获取预设压实密度下的电导率,包括:

16.对烘干后的固体混合材料研磨预设时间处理至粉末状;

17.其中,压实密度=粉末状质量/粉末状体积。

18.进一步地,所述预设比例包括:

19.活性材料比例为93-97%,粘结剂比例为2-4%,导电剂比例为1-4%。

20.进一步地,所述所需制备电池的类型,包括:

21.功率型电池,所述功率型电池为电导率高于第一值、能量密度值高于第二值的电池;或者,

22.能量型电池,所述能量型电池为压实密度高于第三值的电池。

23.进一步地,所述根据所述不同电导率和所需制备电池的类型,选取第一活性材料、粘结剂和导电剂制备极片,包括:

24.通过混浆、涂布工序,将所述第一活性材料、所述粘结剂和所述导电剂制备为极片。

25.进一步地,所述根据所述极片,获取预设压实密度下的目标孔隙率和目标电导率,包括:

26.根据所述极片,通过辊压得到预设压实密度下的处理极片;

27.根据所述处理极片进行分析,获取预设压实密度下的目标孔隙率,并通过预设压实密度,获取目标电导率。

28.进一步地,所述根据所述目标孔隙率、所述目标电导率和所需制备电池的类型,制备电池,包括:

29.根据所述目标孔隙率和所述目标电导率,分析极片的能量密度和功率密度;

30.根据所述能量密度和功率密度,获取电极设计参数;

31.根据所述电极设计参数制备小软包电池,测试其电性能和循环性能;

32.根据所述电性能和循环性能制备电池。

33.本发明实施例还提供一种锂离子电池,采用如上所述的锂离子电池制备方法制备得到。

34.本发明的有益效果是:

35.本发明实施例提供的锂离子电池制备方法,针对目前电池设计的不足,根据电池需求类型,综合考虑能量密度、功率密度、循环寿命等因素,通过分析材料和电极的电导率和孔隙率,通过对电极压实密度和电导率参数进行优化得到符合不同类型电池的合理设计,并通过制备软包电池进行验证和优化。本发明实施例省去了配方设计阶段多次混浆、涂布、叠片或卷绕制备出成品电池再测试电化学性能等工序,只需要验证时进行软包电池测试。此方法可规避因材料迭代或体系变化导致总体开发周期长和费用高的缺点,提高了研发效率。

附图说明

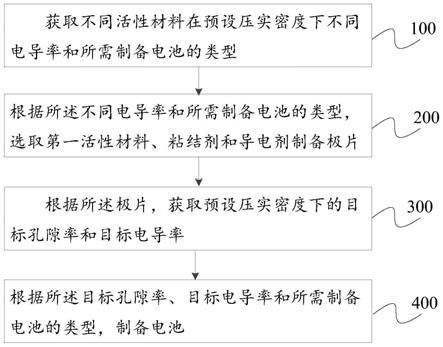

36.图1表示本发明实施例提供的锂离子电池制备方法的流程示意图;

37.图2表示本发明实施例提供的锂离子电池制备方法的循环次数示意图。

具体实施方式

38.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。在下面的描述中,提供诸如具体的配置和组件的特定细节仅仅是为了帮助全面理解本发明的实施例。因此,本领域技术人员应该清楚,可以对这里描述的实施例进行各种改变和修改而不脱离本发明的范围和精神。另外,为了清楚和简洁,省略了对已知功能和构造的描述。

39.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。

40.在本发明的各种实施例中,应理解,下述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

41.本发明针对目前电池设计步骤复杂和制作周期长的问题,提供一种锂离子电池制备方法和锂离子电池。

42.如图1所示,本发明一可选实施例提供的锂离子电池制备方法,包括:

43.步骤100,获取不同活性材料在预设压实密度下不同电导率和所需制备电池的类型;

44.步骤200,根据所述不同电导率和所需制备电池的类型,选取第一活性材料、粘结剂和导电剂制备极片;

45.步骤300,根据所述极片,获取预设压实密度下的目标孔隙率和目标电导率;

46.步骤400,根据所述目标孔隙率、目标电导率和所需制备电池的类型,制备电池。

47.该实施例中,本发明实施例提供的锂离子电池制备方法,针对目前电池设计的不足,根据电池需求类型,综合考虑能量密度、功率密度、循环寿命等因素,通过分析材料和电极的电导率和孔隙率,通过对电极压实密度和电导率参数进行优化得到符合不同类型电池的合理设计,并通过制备软包电池进行验证和优化。

48.本发明一具体实施例中,所述步骤100,包括:

49.步骤110,选取不同活性材料中的一种活性材料,与粘结剂和导电剂按预设比例搅拌混合,并对混合后的材料进行烘干,获取固体混合材料;

50.该实施例中,将不同活性材料中一种活性材料,与粘结剂和导电剂按预设比例加入小搅拌罐中,加入一定量溶剂,通过小型高速搅拌机混合均匀,其中,所述溶剂一般正极为n-甲基吡咯烷酮(nmp),负极为去离子水。具体地,所述预设比例包括:活性材料比例为93-97%,粘结剂比例为2-4%,导电剂比例为1-4%。进一步地,将混合均匀的浆料通过鼓风烘箱充分干燥,将溶剂完全挥发后,使用研钵将干燥后的固体充分研磨30min至粉末状。

51.步骤120,根据所述固体混合材料,获取在预设压实密度下的电导率;

52.进一步地,对烘干后的固体混合材料研磨预设时间处理至粉末状;

53.其中,压实密度=粉末状质量/粉末状体积。

54.需要说明的是,根据所述固体混合材料即称取一定质量研磨后的粉体,获取在预设压实密度下的电导率即通过粉末电导率测试仪,通过设置不同的压实密度,测量粉体在

不同压实密度的电导率;预设压实密度为不同的压实密度;其中,压实密度=粉末状质量/粉末状体积,因为压实测试时粉体质量和极片面积是固定的,因此,可通过调节粉末的高度,来控制压实密度。

55.步骤130,获取预设压实密度下的电导率后,重新选取不同活性材料中的另一种活性材料,获取在预设压实密度下的另一种电导率,直至获取不同活性材料在预设压实密度下全部电导率。

56.该实施例通过比较不同活性材料在预设压实密度下全部电导率,直至选取符合设计要求的活性材料。具体将选取的活性材料、导电剂、粘结剂按照不同配方混合,通过小型高速搅拌机混合均匀,经过烘干、研磨工序,测试不同配方的压实密度和不同压实密度的电导率。

57.本发明一具体实施例中,步骤100获取所需制备电池的类型,包括:

58.功率型电池,所述功率型电池为电导率高于第一值、能量密度值高于第二值的电池;或者,

59.能量型电池,所述能量型电池为压实密度高于第三值的电池。

60.需要说明的是,该实施例通过不同配方的压实密度和不同压实密度的电导率数据,初步筛选出几种适合不同电池应用的设计方案。其中,功率型电池需要具有电导率高于第一值、能量密度值高于第二值,能量型电池具有长循环寿命的前提下需要压实密度高于第三值;其中,第一值、第二值和第三值均为符合设计电池的标准值。

61.可选的,所述步骤200包括:

62.通过混浆、涂布工序,将所述第一活性材料、所述粘结剂和所述导电剂制备为极片。这里,所述第一活性材料为从不同活性材料优选出的活性材料;具体通过小型搅拌机混浆、涂布工序,制备出少量极片。

63.可选的,所述步骤300包括:

64.根据所述极片,通过辊压得到预设压实密度下的处理极片;

65.根据所述处理极片进行分析,获取预设压实密度下的目标孔隙率,并通过预设压实密度,获取目标电导率。

66.需要说明的是,通过辊压得到预设压实密度(不同压实密度)下的处理极片,使用全自动孔径分析仪对所述处理极片进行分析,测试不同压实密度极片的目标孔隙率,并通过预设压实密度,获取目标电导率。

67.本发明一具体实施例中,所述步骤400,包括:

68.根据所述目标孔隙率和所述目标电导率,分析极片的能量密度和功率密度;

69.根据所述能量密度和功率密度,获取电极设计参数;

70.根据所述电极设计参数制备小软包电池,测试其电性能和循环性能;

71.根据所述电性能和循环性能制备电池。

72.该实施例中,根据得到的所述目标孔隙率和所述目标电导率制成曲线图,根据得到电导率曲线和孔隙率数据和制备电池的类型,综合考虑能量密度和功率密度,对电极的压实密度和电导率参数进行优化,根据优化后的电极设计参数,制备出小软包电池,根据所述电极设计参数制备小软包电池,测试其电性能和循环性能,不断验证、优化电池设计,直至得到满足制备电池的类型的最优设计。

73.下面通过一可选具体实施例进行说明上述方法。

74.举例说明,根据需求设计了一款功率型锂离子电池。以磷酸铁锂电池为例,在保持电池负极不变的前提下,对正极配方及极片孔隙率进行优化设计。

75.第一步:功率型正极材料(活性材料)的选取。根据市场调研,初步选取动力电池领域正极材料(活性材料)的三种样品,分别为第一样品、第二样品、第三样品,通过表征原材料本征电导率,选出合适的正极材料(活性材料)。因为正极材料粉末压实后容易碎片,因此加入3%的粘结剂(hsv900),即正极材料(活性材料):粘结剂=97:3。将正极材料(活性材料)和粘结剂按照比例加入搅拌罐,加入溶剂后使用高速搅拌机均匀混合,通过鼓风烘箱干燥后,使用研钵充分研磨成粉末,通过电导率仪测试材料本征电导率,具体数据如下表1:

76.表1不同压实密度、不同样品的电导率

[0077][0078]

由表1可以看出,三种样品中第二样品的电导率高,大倍率充放电时电池极化小,电池在同样倍率和系统级芯片下,输出功率更大,最符合高功率型电池设计,因此选用第二样品的材料进行进一步配方优化和极片孔隙率的设计。

[0079]

第二步:高功率电池配方设计优化。为了得到高功率电池设计,同时保证电池具有高能量密度,目前正极材料(活性材料)比例一般不会低于93%,同时固定粘结剂含量为3%。因此,正极材料(活性材料)和导电剂比按照如下表2(1)和表2(2)进行配方设计。将正极材料(活性材料)、导电剂和粘结剂按照表2(1)和表2(2)中的比例加入小搅拌罐中,加入一定量溶剂,使用小型高速搅拌机混合均匀,通过鼓风烘箱干燥后,使用研钵充分研磨成粉末,通过电导率仪测试材料电导率。具体数据如下表2(1)和表2(2)所示:

[0080]

表2(1)不同导电剂比例、不同压实密度的电导率

[0081][0082]

表2(2)不同导电剂比例、不同压实密度的电导率

[0083][0084][0085]

由表2(1)和表2(2)可以看出,随着导电剂比例增加,粉体的电导率越来越高。但导电剂比例超过2%后,粉体电导率增速变缓,当导电剂比例超过3%后,电导率基本不发生改变。同时考虑到能量密度要求和成本,导电剂添加比例确定为3%。

[0086]

第三步:分析设计优化后的极片在不同压实密度的孔隙率。将正极材料(活性材料)、导电剂和粘结剂按照94:3:3比例,通过小型高速搅拌机进行混浆、涂布、烘干工序,制备出少量极片。通过辊压机调整极片压实密度,将辊压后的极片通过全自动孔径分析仪分析,测试不同压实密度极片孔隙率。具体不同压实密度对孔隙率可通过表3来显示:

[0087]

表3不同压实密度对孔隙率、克容量和容量保持率的影响

[0088][0089]

上述表3中测试的锂离子电池500cycle(循环)的目的为锂电池一般是500cycle(循环)正常重放电后,电池寿命开始衰减。

[0090]

在一可选实施例中,获取在不同压实密度下、锂离子电池在不同循环次数正常放电的数据,将数据进行分析得到图2,图2表示不同压实密度、不同循环次数对电池寿命的影响,通过对图2进一步分析得到:不同压实密度下,随着压实密度的增加,500次循环后容量保持率均表现出先增加后降低的趋势,过低或过高的压实密度都会导致电池循环性能(寿命)受影响。

[0091]

具体地表4表示不同压实密度、不同循环次数对电池寿命的影响数据,表4只显示部分过程数据,未将循环500次的全部数据表示出来,进一步通过循环500次的数据通过图2表示出来,其中,循环次数均为整数次。

[0092]

表4不同压实密度、不同循环次数对电池寿命的影响

[0093][0094]

在一具体实施例中,根据上述过程制备小软包电池:通过软包电池电性能测试验证并优化设计。将正极材料(活性材料)、导电剂、粘结剂按照94:3:3,通过混浆、涂布、辊压、叠片,制备出小软包电池。

[0095]

由上述表3可以看到,随着压实密度的增加,孔隙率逐步下降,材料克容量发挥和500次cycle(循环)容量保持率均表现出先增加后降低的趋势,压实密度在2.3g/cm3时,电池500次循环后容量保持率为98.6%,而过低或过高的压实密度都会导致电池循环性能下降,这是因为:一方面随着压实密度增大,极片孔隙率降低,有利于材料颗粒充分接触,降低接触内阻,降低电池极化,有利于材料容量发挥和循环性能;另一方面压实密度过大,导致极片孔隙率过低,电解液浸润和保液效果越差,电解液难以渗透到极片内部,导致材料容量发挥和循环性能差。

[0096]

因此,综合电导率、压实密度、孔隙率等数据,通过克容量发挥和循环性能确定电池最优设计。对于本设计需求,最终设计选用第二样品,正极材料(活性材料)、导电剂、粘结剂比例为94:3:3,压实密度为2.3g/cm3,此设计的电池能量密度和功率密度均得到最大优化。能量型、长寿命、低成本、极端气候等类型电池设计均可以采用这种方法和思路,可以有效降低了研发费用和缩短电池开发周期,提高了产品开发效率。

[0097]

综上所述,本发明实施例提供的锂离子电池制备方法,针对目前电池设计的不足,根据电池需求类型,综合考虑能量密度、功率密度、循环寿命等因素,通过分析材料和电极的电导率和孔隙率,通过对电极压实密度和电导率参数进行优化得到符合不同类型电池的合理设计,并通过制备软包电池进行验证和优化。

[0098]

本发明实施例还提供一种锂离子电池,采用如上所述的锂离子电池制备方法制备得到。

[0099]

本发明实施例省去了配方设计阶段多次混浆、涂布、叠片或卷绕制备出成品电池再测试电化学性能等工序,只需要验证时进行软包电池测试。此方法可规避因材料迭代或体系变化导致总体开发周期长和费用高的缺点,提高了研发效率。

[0100]

以上所述的是本发明的优选实施方式,应当指出对于本技术领域的普通人员来

说,在不脱离本发明所述的原理前提下还可以作出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1