基板结构及其制法的制作方法

1.本发明有关一种封装基板,尤指一种改变线体外观的基板结构及其制法。

背景技术:

2.随着科技的演进与电子产业的蓬勃发展,电子产品也逐渐迈向多高性能的趋势,其中,诉求高频高速(如5g)的电子产品愈来愈多。

3.图1a为现有封装基板1的剖面示意图。如图1a所示,现有封装基板1包含有一具有导电通孔100的核心层10、设于该核心层10上的线路层11与增层结构13以及一覆盖该增层结构13的防焊层15,其中,该导电通孔100填有绝缘填充材100a,且该增层结构13具有至少一介电层130、设于该介电层130上的布线层131及多个电性连接该布线层131与该线路层11的导电盲孔132,而该防焊层15具有多个开孔150,且令该最外侧布线层131外露于该开孔150,以结合焊球17,使该封装基板1经由该焊球17外接半导体芯片(图略)或电路板(图略)。

4.随着电子产品对于信号传送的高频高速的需求提高,现有封装基板1中的传输线路(如该线路层11及布线层131)的电性插入损耗(insertion loss)愈趋严重,故可经由采用低损耗(低dk/df)的介电材制作该封装基板1的绝缘部(例如该防焊层15及介电层130),以降低信号的衰减而提高信号完整性。

5.然而,现有封装基板1因选用低损耗的介电材制作绝缘部,容易增加其它电性及制程上的不稳定,如低损耗的介电材对热的敏感度增加,易使该封装基板1呈现不稳定的状态。

6.此外,由于金属线路(如该线路层11及布线层131)的外观表面愈平坦,如图1b所示,则插入损耗愈小,故业界也可采用降低金属线路的表面粗糙度的方式,取代选用低损耗介电材的方式,但该金属线路的平坦表面与绝缘材(该防焊层15及介电层130)的结合性不佳,容易发生脱层的问题。

7.因此,如何克服上述现有技术的种种问题,实已成为目前业界亟待克服的难题。

技术实现要素:

8.鉴于上述现有技术的缺陷,本发明提供一种基板结构及其制法,可利于降低线路本体的电性插入损耗。

9.本发明的基板结构,包括:基板本体;以及线路本体,其基于该基板本体的型态作配置且定义有导电迹线及至少一形成于该导电迹线上的凹部。

10.本发明还提供一种基板结构的制法,包括:提供一配置有至少一导电体的基板本体;移除该导电体的部分材料,以形成线路本体,其中,该线路本体定义有导电迹线及至少一形成于该导电迹线上的凹部。

11.前述的基板结构及其制法中,该导电迹线具有一体相连的第一导电线体及第二导电线体,且该第一导电线体的厚度大于该第二导电线体的厚度,以令该第一导电线体与该第二导电线体形成该凹部。例如,该凹部的深度为该线路本体的厚度的1/2至1/3。或者,该

凹部的宽度为该线路本体的宽度的1/3。

12.前述的基板结构及其制法中,该凹部为上下贯穿的穿孔状。例如,该凹部的宽度为该线路本体的宽度的1/3。或者,该线路本体具有多个相互间隔配置的该凹部。

13.前述的基板结构及其制法中,该凹部形成于该线路本体的相对两侧。例如,该线路本体的相对两侧的其中一凹部的深度为该线路本体的厚度的1/2至1/3。或者,该线路本体的相对两侧的其中一凹部的宽度为该线路本体的宽度的1/3。

14.由上可知,本发明的基板结构及其制法中,主要经由该线路本体布设该凹部的设计,使线路本体与绝缘材之间的结合性增强,因而该线路本体的表面不需粗糙化,即可有效结合该绝缘材,以避免脱层的问题,故相比于现有技术,本发明的线路本体的表面可依需求平坦化,因而有利于降低该线路本体的电性插入损耗。

15.此外,经由该凹部的设计,即可降低插入损耗,故相比于现有技术,本发明的基板结构无需选用低损耗的介电材制作该基板本体的绝缘材,因而能避免其它电性及制程上的不稳定等问题。

附图说明

16.图1a为现有封装基板的剖面示意图。

17.图1b为图1a的局部立体示意图。

18.图2a至图2h为本发明的基板结构的制法的第一实施例的剖面示意图。

19.图2g’为图2g的另一实施例。

20.图2g”为图2g的局部平面示意图。

21.图2h’为图2h的另一实施例的剖面示意图。

22.图3a至图3f为本发明的基板结构的制法的第二实施例的剖面示意图。

23.图3f’为图3f的另一实施例。

24.图3g至图3h为图3f的后续制程的剖面示意图。

25.图3h’为图3g的后续制程的另一实施例的剖面示意图。

26.图4a为图2h或图3f的局部立体示意图。

27.图4b为图2g’或图3f’的局部立体示意图。

28.图4c为图3h的局部立体示意图。

29.图5a为图2h的另一实施例的剖面示意图。

30.图5b为图5a的局部放大立体示意图。

31.图6为本发明的基板结构与现有封装基板的线路传输损耗比较图。

32.附图标记说明

33.1 封装基板

34.10,20,30

’ꢀ

核心层

35.100,201,301 导电通孔

36.100a 绝缘填充材

37.11,2b,3b 线路层

38.13 增层结构

39.130,260,360 介电层

40.131,261,361 布线层

41.132,262,362 导电盲孔

42.15 防焊层

43.150,250,350,350

’ꢀ

开孔

44.17 焊球

45.2,2’,2”,3,3’,3”,5 基板结构

46.2a,2a’,2a”,3a,3a’,5a 基板本体

47.20a 第一金属层

48.20b 第二金属层

49.200 通孔

50.203,203’,263,363 电性接触垫

51.21,21’,31,31’,31”,51,51’,51

”ꢀ

线路本体

52.21a,31a 第一导电线体

53.21b,31b 第二导电线体

54.210,210’,310,310’,310”,510,510’,510

”ꢀ

凹部

55.211,311,511 导电迹线

56.22,32,52 导电体

57.23 第一阻层

58.230 第一开口区

59.24 第二阻层

60.240 第二开口区

61.25,35,35

’ꢀ

绝缘保护层

62.26,36 增层部

63.30 承载件

64.30a 金属层

65.34 阻层

66.340 开口区

67.d1,d2 厚度

68.h 深度

69.l 基准曲线

70.l1 第一曲线

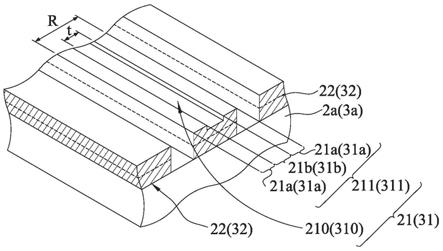

71.l2 第二曲线

72.l3 第三曲线

73.r,t 宽度。

具体实施方式

74.以下经由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

75.须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的

内容,以供本领域技术人员的了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“第一”及“第二”等的用语,也仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当也视为本发明可实施的范畴。

76.图2a至图2h为本发明的基板结构2的制法的第一实施例的剖视示意图。于本实施例中,该基板结构2为线路板,其制法采用具核心层(core layer)的封装基板的制程。

77.如图2a所示,提供一基材,其由一核心层20及结合该核心层20相对两侧的第一金属层20a所构成。接着,形成一贯穿该核心层20的通孔200,再形成第二金属层20b于该第一金属层20a上及该通孔200中,以于该通孔200中形成导电通孔201。

78.于本实施例中,该第一金属层20a及该第二金属层20b为铜材。例如,该基材为铜箔基板(copper coated laminated,简称ccl)或其它实施例,且该核心层20的材料可选自如abf(ajinomoto build-up film)、聚乙烯醚(ppe)、聚四氟乙烯(ptfe)、fr4、fr5、双顺丁酰二酸酰亚胺/三氮阱(bismaleimide triazine,简称bt)、液晶聚合物(liquid crystal polymer)、联二苯环丁二烯(benzocyclo-butene,简称bcb)、聚酰亚胺(polyimide,简称pi)、芳香尼龙(aramide)、环氧树脂以及玻璃纤维等感光或非感光有机树脂材料,但也不限于上述材料种类。

79.于其他实施例中,可于该导电通孔201内形成塞孔材料(图略),如为绝缘材。

80.如图2b所示,于该第二金属层20b上形成一如干膜或其它光阻实施例的第一阻层23,其具有多个外露部分该第二金属层20b的第一开口区230。

81.如图2c所示,蚀刻移除该些第一开口区230中的第二金属层20b及其下方的第一金属层20a,以形成电性连接该导电通孔201的图案化导电体22。

82.如图2d所示,移除该第一阻层23,以露出该导电体22。

83.如图2e所示,于该导电体22上形成一如干膜或其它光阻实施例的第二阻层24,其具有至少一外露部分该导电体22的第二开口区240。

84.如图2f至图2g所示,蚀刻移除该第二开口区240中的部分导电体22,以构成具有凹部210的线路本体21,且令该线路本体21(形成有凹部210)与该导电体22(未形成凹部210)作为线路层2b。之后,移除该第二阻层24,以外露线路层2b,其中,该线路本体21定义有一导电迹线211及至少一形成于该导电迹线211上的凹部210。

85.于本实施例中,将形成有凹部210的线路本体21(或该导电迹线211)定义有一体相连的第一导电线体21a与第二导电线体21b,该第一导电线体21a的厚度d1大于该第二导电线体21b的厚度d2,以令该第一导电线体21a与该第二导电线体21b形成该凹部210,如图4a所示。例如,该凹部210为沟渠状,且该第一导电线体21a作为沟渠侧壁,而该第二导电线体21b作为沟渠底部。较佳地,该凹部210的深度h为该第一导电线体21a(或该线路本体21)的厚度d1的1/2至1/3,且该凹部210的宽度t为该线路本体21的宽度r的1/3。

86.此外,该凹部210未贯穿该导电迹线211,也未断开该导电迹线211。或者,如图2g’所示的线路本体21’,该凹部210’可为穿孔状,其上下贯穿该导电迹线211,且如图4b所示,可于该导电迹线211上形成多个相互间隔配置的矩形穿孔,其中,该凹部210’的宽度t为该

导电迹线211的宽度r的1/3。

87.如图2h所示,接续图2g的制程,于该核心层20、线路层2b及导电通孔201上形成一如防焊层的绝缘保护层25,以获取一基板结构2,且该绝缘保护层25填满该凹部210。

88.于本实施例中,该基板结构2包括一基板本体2a以及一设置于该基板本体2a内的线路本体21,其中,该基板本体2a包含该具有导电通孔201的核心层20、导电体22及绝缘保护层25。

89.于另一实施例中,如图2h’所示的基板结构2’,其基板本体2a’可包含一形成于该核心层20及线路层2b上的增层部26。例如,该增层部26包含至少一可填满该凹部210的介电层260、设于该介电层260上的布线层261及电性连接该布线层261与该线路层2b的导电盲孔262,且该绝缘保护层25设于该增层部26的最外侧布线层261上,并令该最外侧布线层261的部分表面外露于该绝缘保护层25的开孔250,以作为电性接触垫263,从而供结合如焊球的导电元件(图略),使该基板结构2’可经由该导电元件(图略)外接如半导体芯片的电子元件(图略)或电路板(图略)。具体地,该介电层260的材料例如为聚对二唑苯(polybenzoxazole,简称pbo)、聚酰亚胺(polyimide,简称pi)、预浸材(prepreg,简称pp)等,且该布线层261与该导电盲孔262为线路重布层(redistribution layer,简称rdl)形式,其材料均为铜材或其它金属材。

90.另外,该线路本体21还具有连接该导电迹线211端处的电性接触垫203,如图2g”所示,以导通各层电路,且该凹部210,210’不会形成于该电性接触垫203及该增层部26的电性接触垫263上。应可理解地,该导电体22也形成有导通各层电路的电性接触垫203’,且该凹部210,210’也不会形成于各该电性接触垫203’上。需注意,于电路设计中,有关高频传输信号(如5g行动通讯装置所用的频率28ghz以上)的导电迹线可作为该线路本体21,21’。

91.图3a至图3h为本发明的基板结构3的制法的第二实施例的剖面示意图。于本实施例中,该基板结构3为线路板,其制法采用无核心层(coreless)的封装基板的制程。

92.如图3a所示,提供一表面具有金属层30a(如铜材或其它金属材)的承载件30,如铜箔基板,再以电镀方式形成一如铜材或其它金属材的图案化的导电体32于该金属层30a上。

93.如图3b所示,于该导电体32上形成一如干膜或其它光阻实施例的阻层34,其具有至少一外露部分该导电体32的开口区340。

94.如图3c所示,蚀刻移除该开口区340中的部分导电体32,以构成具有凹部310的线路本体31,且令该线路本体31与该导电体32作为线路层3b。之后,移除该阻层34,其中,该线路本体31定义有一导电迹线311及至少一形成于该导电迹线311上的凹部310。

95.于本实施例中,将形成有凹部310的线路本体31(或该导电迹线311)定义有一体相连的第一导电线体31a与第二导电线体31b,该第一导电线体31a的厚度d1大于该第二导电线体31b的厚度d2,以令该第一导电线体31a与该第二导电线体31b形成该有凹部310,如图4a所示。例如,该凹部310为沟渠状,且该第一导电线体31a作为沟渠侧壁,而该第二导电线体31b作为沟渠底部。较佳地,该凹部310的深度h为该第一导电线体31a(或该线路本体31)的厚度d1的1/2至1/3,且该凹部310的宽度t为该线路本体31的宽度r的1/3。

96.此外,如图4b所示的线路本体31’,该凹部310’也可为穿孔状,其贯穿该导电迹线311,且如图4b所示,可于该导电迹线311上形成多个相互间隔配置的矩形穿孔,其中,该凹部310’的宽度t为该导电迹线311的宽度r的1/3。

97.如图3d所示,于该承载件30与该线路层3b上形成一增层部36。

98.于本实施例中,该增层部36包含至少一介电层360、设于该介电层360上的布线层361及电性连接该布线层361与该线路层3b的导电盲孔362。具体地,该介电层260的材料例如为聚对二唑苯(polybenzoxazole,简称pbo)、聚酰亚胺(polyimide,简称pi)、预浸材(prepreg,简称pp)等,且该布线层361与该导电盲孔362为线路重布层(redistribution layer,简称rdl)形式,其材料均为铜材或其它金属材。

99.如图3e至图3f所示,以剥离方式移除该承载件30,再蚀刻移除该金属层30a,以获取两基板结构3,使该线路本体31外露于该介电层360,且该凹部310埋设于该介电层360中。

100.于本实施例中,该基板结构3包括一基板本体3a以及一设置于该基板本体3a内的线路本体31,且该基板本体3a包含该增层部36及导电体32。

101.此外,于移除该承载件30之前,可先形成一如防焊层的绝缘保护层35于该增层部36的最外侧布线层361上,故该基板本体3a可包含该绝缘保护层35。例如,该绝缘保护层35具有至少一开孔350,以令该最外侧布线层361外露于该绝缘保护层35的开孔350,供作为电性接触垫363,以结合如焊球的导电元件(图略),使该基板结构3可经由该导电元件(图略)外接如半导体芯片的电子元件(图略)或电路板(图略)。

102.另外,若图3c改采图4b所示的凹部310’形态进行后续制程,将得到如图3f’所示的基板结构3’。

103.另外,基于图3f的制程,如图3g所示,可于该线路本体31的外露表面上形成阻层34,并可经由阻层34蚀刻形成对应该凹部310的另一凹部310”,以于该线路本体31”的相对两侧均形成凹部310,310”,再移除该阻层34,以获取如图3h及图4c所示的基板结构3”,其线路本体31”的剖面大致呈h形,即该线路本体31’的相对两侧均具有沟渠状凹部310,310”。进一步,可形成一如防焊层的绝缘保护层35’于该介电层360上以覆盖该线路本体31”及其凹部310”,故该基板本体3a’可包含两层绝缘保护层35,35’。例如,该绝缘保护层35’具有至少一开孔350’,以令部分该导电体32外露于该开孔350’,供结合如焊球的导电元件(图略),使该基板结构3”可经由该导电元件(图略)外接如半导体芯片的电子元件(图略)或电路板(图略)。

104.或者,如图3h’所示,接续于图3g后,于移除该阻层34后,可将两基板结构3”(仅具一层绝缘保护层35)压合于一具有导电通孔301的核心层30’的相对两侧上,以形成另一基板结构2”,其基板本体2a”包含该具有导电通孔301的核心层30’、导电体32、绝缘保护层35及该增层部36,且该导电体32电性连接该导电通孔301。

105.因此,本发明的基板结构2,2’,2”,3,3’,3”的制法中,主要经由沿该线路本体21,21’,31,31’,31”的延伸路径布设该凹部210,210’,310,310’,310”,以增加该线路本体21,21’,31,31’,31”的表面积,使该线路层2b,3b与绝缘材(如介电层260,360或绝缘保护层25,35’)之间的结合性增强,因而该线路层2b,3b的金属表面不需粗糙化,即可有效结合该绝缘材,以避免脱层的问题,故相比于现有技术,本发明的线路层2b,3b的金属表面可依需求平坦化,且线路层2b,3b的金属表面积增加,因而有利于降低该线路层2b,3b及布线层261,361与导电盲孔262,362的整体电性插入损耗(insertion loss)。具体地,如图6所示,于高频下,相比于现有矩形线路本体(即未形成凹部)在高频范围(如40ghz以上)的插入损耗(如图6所示的基准曲线l),本发明的基板结构2,2’,2”,3,3’,3”经由沟渠状凹部210,310的设计

(如图4a所示)能降低5%至7%的插入损耗(如图6所示的第一曲线l1),且经由穿孔状凹部210’,310’的设计(如图4b所示)能降低30%至42%的插入损耗(如图6所示的第二曲线l2),而经由两侧凹部310,310”的设计(如图4c所示)能降低17%至24%的插入损耗(如图6所示的第三曲线l3)。

106.此外,经由该凹部210,210’,310,310’,310”的设计,即可降低插入损耗,故相比于现有技术,本发明的基板结构2,2’,2”,3,3’,3”无需选用低损耗的介电材制作该基板本体2a,2a’,2a”,3a’,3a的绝缘材(如介电层261,361或绝缘保护层25,35,35’),因而能避免其它电性及制程上的不稳定等问题。

107.另外,图4b所示的穿孔状凹部210’,310’可视图案化线路层2b,3b的设计作调整,其穿孔数量愈多愈好。

108.进一步,本发明的制法更可应用于导线架形式的基板结构5,如图5a及图5b所示。例如,该基板结构5包含有一如板体的基板本体5a及多个配置于该基板本体5a周围的如导脚状的导电体52,且令该些导电体52的至少其中一者进行蚀刻制程,以移除该导电体52的部分材料,供作为具有导电迹线511及凹部510,510’,510”的线路本体51,51’,51”。

109.本发明还提供一种基板结构2,2’,2”,3,3’,3”,5,包括:一基板本体2a,2a’,2a”,3a,3a’,5a以及一线路本体21,21’,31,31’,31”,51,51’,51”。

110.所述的基板本体2a,2a’,2a”,3a,3a’,5a为封装基板或导线架形式。

111.所述的线路本体21,21’,31,31’,31”,51,51’,51”基于该基板本体2a,2a’,2a”,3a,3a’,5a的型态作配置且定义有一导电迹线211,311,511及至少一形成于该导电迹线211,311,511上的凹部210,210’,310,310’,310”,510,510’,510”。

112.于一实施例中,该导电迹线211,311,511具有一体相连的第一导电线体21a,31a及第二导电线体21b,31b,且该第一导电线体21a,31a的厚度d1大于该第二导电线体21b,31b的厚度d2,以令该第一导电线体21a,31a与该第二导电线体21b,31b形成该凹部210,310,510。例如,该凹部210,310,510的深度h为该线路本体21,31,51的厚度d1的1/2至1/3。或者,该凹部210,310,510的宽度t为该线路本体21,31,51的宽度r的1/3。

113.于一实施例中,该凹部210’,310’,510’为上下贯穿的穿孔状。例如,该凹部210’,310’,510’的宽度t为该线路本体21’,31’,51’的宽度r的1/3。进一步,该线路本体21’,31’,51’具有多个相互间隔配置的该凹部210’,310’,510’。

114.于一实施例中,该凹部310,310”,510,510”形成于该线路本体31”,51”的相对两侧。例如,该线路本体31”,51”的相对两侧的其中一凹部310,310”,510,510”的深度h为该线路本体31”,51”的厚度d1的1/2至1/3。或者,该线路本体31”,51”的相对两侧的其中一凹部310,310”,510,510”的宽度t为该线路本体31”,51”的宽度r的1/3。

115.综上所述,本发明的基板结构及其制法,经由该线路本体具有凹部的设计,以降低电性插入损耗,且能强化各层之间的结合性,以避免脱层的问题。

116.上述实施例仅用以例示性说明本发明的原理及其功效,而非用于限制本发明。任何本领域技术人员均可在不违背本发明的精神及范畴下,对上述实施例进行修改。因此本发明的权利保护范围,应如权利要求书所列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1