超薄锂条预制件、复合负极及其制备方法和电池与流程

1.本发明涉及储能技术领域,尤其涉及一种可用于二次电池的超薄锂条预制件、复合负极及其制备方法。

背景技术:

2.锂电池因其能量密度高,循环寿命长和适用温度范围广的优点而被广泛的应用于航空航天,计算机,移动通讯设备,机器人和电动汽车等领域。随着社会的发展,科技的进步,对于锂电池的能量密度和循环寿命要求越来越高,而目前单纯以石墨为负极的锂离子电池难以满足社会的预期,所以需要开发新型具有更高比容量的正负极材料。对于负极材料而言,进行预锂化工作,可有效提高电池比能量并增加电池寿命。锂金属具有高的比容量(3860mah/g,为石墨负极的10倍)和最低的氧化还原电位(-3.04v vs标准氢电位)。采用金属锂对传统石墨负极进行预锂化处理,一方面可以提高电池的首次库伦效率,增加电池的比能量,另一方可以有效延长电池的循环寿命,这使得锂离子电池将有更广阔的应用领域。

3.虽然预锂化(补锂)有如此优势,但是要精确控制其在电池中用量,对负极预锂化提出了更高的要求。目前现有锂离子电池所采用的正极材料均为含锂材料(例如钴酸锂,磷酸铁锂,三元材料等),正极所含锂已能够满足锂离子电池充放电需求,而负极仅需要少量的锂(锂厚度为0.5-10微米)即可以补充形成固态电解质界面(sei)膜损失的锂。宁德时代新能源的中国专利申请cn201610102992.8中,在补锂过程中将锂粉撒在极片表面,辊压后进行预锂化。但是,该补锂方法尚无法实现对补锂量的精确控制,而且工艺复杂,成本较高,更重要的是安全性很难控制。

4.鉴于此,需要一种能够精确控制补锂量并实现电池的高能量密度的技术。

技术实现要素:

5.发明人出人意料地发现:对于负极预锂化所用的锂膜而言,如果锂膜具有通孔,则由于孔洞的存在,不仅可以使电解液更易进入锂膜和负极膜片的接触界面,提高预锂化速度,而且预锂化时产生的气体可以从通孔中释放出来,避免锂膜与负极膜片的脱离。因此,具有通孔的锂膜与完整锂膜相比,可以实现更好的预锂化效果。进一步的,具有较小间距的超薄锂条用于负极预锂化,这种优势更加明显。

6.另外,发明人还发现:具有通孔的超薄锂条(厚0.5-15微米,甚至1-5微米)可以通过轧制以卷对卷的方式生产,且通过控制轧制压力可以控制具有通孔的超薄锂条与担载层的粘附力,使其处于合适的水平,既能确保超薄锂条可以复合在担载层上,又可以容易地从担载层转移到其他基材例如锂电池负极上。鉴于这些发现,完成了本发明。

7.因此,本发明一个方面旨在提供一种超薄锂条预制件,所述超薄锂条预制件具有:担载层,所述担载层为宽度3-2000mm的带材;和位于所述担载层的至少一个表面上并且与所述担载层复合在一起的多条超薄锂条,所述多条超薄锂条为沿所述担载层的长度方向延伸且在所述担载层的宽度方向上彼此分开的2条以上的超薄锂条,每条超薄锂条的宽度在

1-200mm范围内,每条超薄锂条的厚度一致在0.5-15微米的范围内,且单条超薄锂条具有孔径为5-1000微米的通孔,孔隙率为50%以下,相邻超薄锂条之间具有0.5-10mm的间距。

8.本发明的超薄锂条预制件是一种在担载层(薄膜基材)上支撑有连续、有通孔、宽度厚度可调(控制锂膜尺寸和压力)的超薄锂条的产品,相邻超薄锂条之间具有间隔的复合带材。

9.本发明中,超薄锂条为均匀薄膜,是指超薄锂条具有完整的薄膜形状(没有明显的褶皱和变形)且具有均匀厚度。优选地,超薄锂条具有在整个锂膜中相对均匀的通孔。

10.可选地,超薄锂条预制件的锂条表面光亮,为金属银白色,锂含量为99.90~99.95%,锂膜厚度范围为0.5-15微米,优选1-10微米,厚度公差为

±

1μm。

11.可选地,超薄锂条预制件的锂条为金属锂合金制品(例如:锂镁合金、锂铝合金、锂硼合金、锂硅合金、锂硼合金、锂铟合金),锂含量为10~99.9%。

12.可选地,超薄锂条具有均匀分布的孔径为100~500微米的通孔。

13.可选地,超薄锂条的孔隙率为0~50%,优选0.5%-10%,更优选1%-5%。

14.可选地,超薄锂条至少具备2条或以上,且相邻超薄锂条之间具有0.5-10mm的间距,优选1-5mm。

15.可选地,超薄锂条的宽度为1-200mm,优选1-50mm,更优选2-10mm。

16.可选地,超薄锂条预制件的宽度为3-2000mm,优选100-300mm。

17.可选地,担载层材料为聚合物或由其构成的防粘膜:例如高强度薄膜化的聚烯烃(聚乙烯、聚丙烯、聚苯乙烯)、聚酯、双向拉伸聚丙烯(bopp)防粘膜等;无机氧化物:例如三氧化二铝;无机导体:例如石墨、碳纳米管、石墨烯;金属集流体:例如铜、铝;所述担载层为单层或多层复合。

18.可选地,担载层的厚度为1-500微米,优选5-100微米,更优选10-50微米。

19.本发明的另一个方面提供了一种复合负极,所述复合负极包括:集流体;位于集流体表面上的负极涂层;和复合在负极涂层远离集流体的一面上的超薄锂条,其中所述超薄锂条通过将上述超薄锂条预制件除去担载层而获得。

20.可选地,覆盖在负极涂层表面的超薄锂条至少包含2条或以上,且相邻超薄锂条之间具有0.5-10mm的间距,优选2-5mm。

21.本发明的另一个方面旨在提供一种制备上述超薄锂条预制件的方法,所述方法是卷对卷的连续生产方法,以厚度为5~200μm的金属锂带材为原料,一面与凸点防粘基材贴合,另一面与担载层贴合后一起进入轧辊,轧制后将凸点防粘基材与金属锂带剥离获得带担载层支撑的超薄锂带,然后将带担载层支撑的超薄锂带去除部分金属锂形成具有间隔的超薄锂条,获得所述超薄锂条预制件。

22.可选地,轧制原料金属锂带材的厚度为1~200μm,优选5~150μm。

23.可选地,所述凸点防粘基材与金属锂接触的一面具备防粘涂层,且凸点防粘膜或防粘涂层具备凹凸不平的若干点状凸起。

24.可选地,所述凸点防粘基材为由以下材料制备的单层或多层薄膜,所述材料选自:聚合物,包括聚烯烃(聚乙烯、聚丙烯、聚苯乙烯)、聚酯;金属,包括钢、铝、铜。

25.可选地,通过调节轧制压力来控制超薄锂条和担载层的粘附力。

26.可选地,使所述凸点防粘基材具备若干点状凸起的工艺包括基材背面喷砂、机械

辊压工艺。

27.可选地,采用刮刀进行刮除,从所述由带担载层支撑的超薄锂带去除部分金属锂带,以形成具有间隔的超薄锂条。

28.可选地,所述刮刀为平面刮刀或者旋转刮刀。平面刮刀意指刮刀与超薄锂带相对移动,旋转刮刀意指刮刀可以绕自身轴线旋转

29.本发明的另一个方面提供了一种制备上述复合负极的方法,其特征在于:所述方法是卷对卷的连续生产方法,以上述制成的超薄锂条预制件为原料,通过压力复合转移的方法将超薄锂条从担载层转移到负极涂层上。

30.可选地,制备复合负极的原料为以防粘膜为担载层的超薄锂条预制件。

31.本发明的另一个方面提供了一种电池,所述电池包括相对设置的正极和负极,其中所述负极包括上述的超薄锂条预制件或上述的复合负极。

32.可选地,所述电池包括锂金属电池、全固态电池、锂硫电池或锂空气电池。

33.本发明通过控制超薄锂条的厚度和宽度,可以精确控制单位面积的载锂量,使超薄锂条预制件或复合负极用于锂电池补锂时可以精确控制补锂量,有效提高电池首次循环效率,大幅提高锂电池循环寿命。而且,本发明的超薄锂条可以具有通孔,该通孔的存在不仅可以使电解液更易进入锂膜和负极膜片的接触界面,提高预锂化速度,而且预锂化时产生的气体可以从通孔中释放出来,避免锂膜与负极膜片的脱离。因此,具有通孔的锂膜可以实现更好的预锂化效果。

附图说明

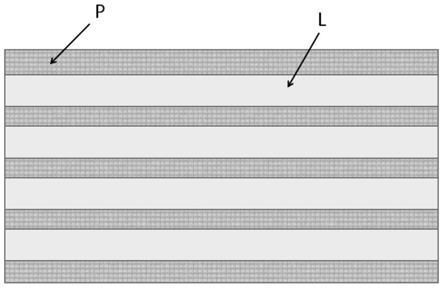

34.图1为本发明的超薄锂条预制件产品的俯视图。

35.图2为图1中超薄锂条预制件产品的侧视图。

36.图3为本发明的复合负极的示意图。

37.图4为超薄锂条预制件产品制备工艺图。

38.图5为复合负极产品制备工艺图。

39.图6为使用实施例1中超薄锂条预制件进行预锂化拆解后电池负极图。

40.图7为使用不带微孔的相对厚度2.6微米的超薄锂条预锂化拆解后电池负极图。

41.图8为使用5微米的超薄锂箔预锂化拆解后电池负极图。

具体实施方式

42.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

43.图1和图2显示了本发明的超薄锂条预制件的产品示意图。如图1和图2所示,超薄金属锂条l与担载层p附着在一起;相邻超薄锂条之间具备一定的间距。

44.超薄锂条预制件的制备方法参考图4进行详细描述。将金属锂带l卷料安装到锂带放卷轴10上,穿过支撑辊101进入轧辊13。担载层p卷料安装到放卷轴11上,贴合在锂带l的下方(图上方向)与锂带l一起进入轧辊13。凸点防粘基材p2安装到放卷轴12上,经过支撑辊121后贴合到锂带l上方(图上方向)与锂带l和担载层p一起进入轧辊13。经过轧辊13轧制

后,将凸点防粘基材p2剥离获得带担载层p支撑的超薄锂箔;然后利用刮刀16(辅助以支撑辊15)去掉部分金属锂形成超薄锂条预制件pl。经过轧辊后,所述凸点防粘基材p2穿过支撑辊141后由收卷轴14完成收卷;制备的超薄锂条预制件pl由收卷轴17完成收卷。

45.凸点防粘基材p2的一种制备方法为:将普通基材涂覆防粘材料,制备成具备防粘功能的薄膜基材;然后使用机械方法在未涂覆防粘材料的一侧进行施压,使涂覆防粘材料的一侧出现若干点状凸起。所述点状凸起与锂带、担载层一起进入轧辊轧制后,锂带上与凸起对应的位置将形成微孔。因此,所述点状凸起的直径、高度以及分布密度决定了超薄锂条预制件中微孔的直径和孔隙率。制备凸起所述的机械方法可以是:采用喷砂工艺或辊压的方法。喷砂工艺方法为:在制备成的防粘薄膜基材未涂覆防粘材料的一侧使用压力喷涂微细颗粒,使颗粒击打在基材表面形成凹坑,对应的涂覆防粘材料的一侧形成凸点;通过控制防粘薄膜基材的移动速度和微细颗粒喷涂量来控制基材上凸点的密度。辊压的方法为:使用至少有一个轧辊带有凸点的对辊机将防粘基材进行辊压,以使防粘基材涂覆防粘材料的一侧出现凸点,凸点的直径和密度由轧辊上凸点的直径和分布密度决定。

46.图3显示了本发明提供的一种复合负极示意图。所述复合负极包括集流体c,负极涂层n以及复合在负极涂层n远离集流体c的一面上的超薄锂条l。

47.复合负极的制备方法参考图5进行详细描述。将已涂覆好负极涂层n的负极组件cn安装到放卷轴22上进行放卷,使负极涂层一侧与超薄锂条预制件pl相对设置。超薄锂条预制件pl经放卷轴20放卷后进入轧机,使超薄锂条预制件pl复合有超薄锂条l的一侧与负极组件cn相对设置。超薄锂条预制件pl和负极组件cn一起进入轧机,经过轧辊23和轧辊24进行压力复合转移后,超薄锂条预制件pl上的超薄锂条l转移到了负极组件cn上,从而形成本发明的复合负极cnl;超薄锂条预制件pl去除超薄锂条后仅剩余担载层p。轧机出口端的担载层使用收卷轴26进行收卷;轧机出口端制备的复合负极cnl经支撑辊25后由收卷轴27完成收卷。

48.以下,采用上述的工艺方法,通过实施例更具体地说明本发明。在如下实施例之中所采用的各种产品参数及工艺条件均是较为典型的范例,不应理解为对本发明的限制。

49.实施例1:以锂带为原料制备担载层材质为pet的超薄锂条预制件。

50.使用宽度100mm,厚度30μm的金属锂带作为原料;制备材质为pet的凸点防粘膜厚度为60μm,宽度120mm,剥离力为5-10g,凸点直径30-100μm,凸点所占面积比约为5%;使用的担载层为具备防粘层的pet膜,其厚度为30μm,宽度为120mm,剥离力为10-20g。

51.参考图4,将金属锂带l卷料安装到锂带放卷轴10上,金属锂带l经过支撑辊101后进入轧辊。担载层p卷料安装到放卷轴11上,使担载层p具有防粘层的一面与金属锂带l相对设置,放卷后直接进入轧辊。凸点防粘膜p2安装到放卷轴12上,具有凸点和防粘层的一侧与金属锂带l相对设置,凸点防粘膜p2穿过支撑辊121后与金属锂带l和担载层p一同进入轧辊13。控制轧制压力为30mpa进行轧制;轧制后将凸点防粘膜p2进行分离,分离后的凸点防粘膜p2绕过支撑辊141后由收卷轴14完成收卷过程;分离后形成的超薄锂箔和担载层形成的预制件再使用刮刀16去除一半面积的条状金属锂,间隔为3mm,形成超薄锂条预制件pl,超薄锂条预制件使用收卷轴17进行收卷。

52.测量上述所得的超薄锂条预制件pl,其总厚度约为35.2μm,去除担载层厚度,纯锂层厚度约为5.2μm;孔隙直径约为30-100μm,孔隙率为4.5%,单条锂条宽度为2mm,相邻锂条

间距为2mm,超薄锂条预制件pl的相对厚度为2.6μm。

53.实施例2:以锂带为原料制备担载层材质为铜箔的超薄锂条预制件。

54.使用宽度80mm,厚度30μm的金属锂带作为原料;制备材质为pet的凸点防粘膜厚度为60μm,宽度100mm,剥离力为3-5g,凸点直径30-100μm,凸点所占面积比约为5%;使用的担载层为厚度8μm,宽度120mm的铜箔。

55.参考图4,将金属锂带l卷料安装到锂带放卷轴10上,金属锂带l经过支撑辊101后进入轧辊。铜箔p卷料安装到放卷轴11上,放卷后直接进入轧辊。凸点防粘膜p2安装到放卷轴12上,具有凸点和防粘层的一侧与金属锂带l相对设置,凸点防粘膜p2穿过支撑辊121后与金属锂带l和铜箔p一同进入轧辊13。控制轧制压力为10mpa进行轧制;轧制后将凸点防粘膜p2进行分离,分离后的凸点防粘膜p2绕过支撑辊141后由收卷轴14完成收卷过程;分离后形成的超薄锂箔和铜箔形成的预制件再使用刮刀16去除部分条状金属锂,形成超薄锂条预制件pl,超薄锂条预制件使用收卷轴17进行收卷。

56.测量上述所得的超薄锂条预制件pl,其总厚度约为37.2μm,去除铜箔厚度,纯锂层厚度约为29.2μm;孔隙直径约为30-100μm,孔隙率为4.5%,单条锂条宽度为2mm,相邻锂条间距为2mm。

57.实施例3:以实施例1制备的超薄锂条预制件为原料制备担载层材质为铜箔的超薄锂条预制件。

58.使用实施例1制备的超薄锂条预制件作为原料;使用的担载层为厚度8μm,宽度120mm的铜箔。

59.参考图5,将超薄锂条预制件pl卷料安装到放卷轴20上,使具备超薄锂条的一侧与铜箔相对设置,超薄锂条预制件pl经过支撑辊21后进入轧辊。铜箔卷料cn安装到放卷轴22上,放卷后直接进入轧辊。控制轧制压力为8mpa进行轧制;轧制后将超薄锂条预制件pl原担载层p进行分离,分离后的担载层p由收卷轴26完成收卷过程;分离后形成的超薄锂条和铜箔形成的新的预制件使用收卷轴17进行收卷。

60.测量上述所得的新的超薄锂条预制件,其总厚度约为13.1μm,去除铜箔厚度,纯锂层厚度约为5.1μm;孔隙直径约为30-100μm,孔隙率为4.5%,单条锂条宽度为2mm,相邻锂条间距为2mm。

61.实施例4:以实施例1制备的超薄锂条预制件为原料制备复合负极。

62.使用实施例1制备的超薄锂条预制件作为原料,总厚度约为35.2μm,担载层宽度120mm,超薄锂条宽度100mm;使用的负极组件总厚度约为100μm,总宽度120mm,负极涂层宽度100mm。

63.参考图5,将超薄锂条预制件pl卷料安装到放卷轴20上,超薄锂条预制件pl经过支撑辊21后进入轧辊。负极组件cn卷料安装到放卷轴22上,放卷后直接进入轧辊。使超薄锂条预制件pl具备超薄锂条的一侧与负极组件cn上具备负极涂层的一侧相对设置。控制轧制压力为8mpa进行轧制;轧制后将超薄锂条预制件pl原担载层p进行分离,分离后的担载层p由收卷轴26完成收卷过程;分离后超薄锂条与负极组件cn复合到一起,得到复合负极cnl,形成的复合负极cnl使用收卷轴17进行收卷。

64.测量上述所得的复合负极cnl,其总厚度约为105.1μm。

65.以上实施例及制备工艺均是为了更清晰的描述本发明的意图,制备工艺及设备可

以在此基础上进行简化、复杂化或根据具体要求进行改进。比如通过改进设备,可以同时生产2卷或多卷超薄锂条预制件。再比如,通过将复合负极的制备工艺、方法进行改进整合,可以与锂电池负极涂布或其他相关设备进行整合连线。这些类似的改进、整合都应该视为本发明的一部分。

66.本发明提供的超薄锂条预制件、复合负极通过减除材料的方法使相邻超薄锂条具备间隔,从而使相对厚度减小,达到了更精确控制单位面积载锂量的目的,实现了精确控制电池负极补锂量的要求。

67.下面结合具体实施例对本发明带微孔的超薄锂条预制件的实际效果做详细说明。

68.实施例5:以带微孔的相对厚度2.6微米超薄锂条进行负极预锂化制备电池

69.以钴酸锂为正极,活性层厚度为80微米;隔膜为聚丙烯微孔薄膜(celgard 2500);电解液为lipf

6-ec:dmcc(体积比1:1,ec:碳酸乙烯酯,dmc:碳酸二甲酯,东莞杉杉电池材料有限公司),电解液添加剂:10wt%fec(fec:氟代碳酸乙烯酯,荣成青木高新材料股份有限公司);负极为硅碳负极,活性层厚度为50微米,在其表面复合实施例1中制备的超薄锂条预制件。采用叠片工艺制备1ah容量的软包电池。组成的电芯,搁置12h,采用0.05c电流进行分容化成。

70.对比例1:以相对厚度2.5微米超薄锂条进行负极预锂化制备电池

71.以钴酸锂为正极,活性层厚度为80微米;隔膜为聚丙烯微孔薄膜(celgard 2500);电解液为lipf

6-ec:dmcc(体积比1:1,ec:碳酸乙烯酯,dmc:碳酸二甲酯,东莞杉杉电池材料有限公司),电解液添加剂:10wt%fec(fec:氟代碳酸乙烯酯,荣成青木高新材料股份有限公司);负极为硅碳负极,活性层厚度为50微米,在其表面复合厚度为相对厚度2.6微米超薄锂条(制备方法与实施例1相同,区别在于制备时采用的防粘膜不具备凸点)。采用叠片工艺制备1ah容量的软包电池。组成的电芯,搁置12h,采用0.05c电流进行分容化成。

72.对比例2:以5微米超薄锂带进行负极预锂化制备电池

73.以钴酸锂为正极,活性层厚度为80微米;隔膜为聚丙烯微孔薄膜(celgard 2500);电解液为lipf6-ec:dmcc(体积比1:1,ec:碳酸乙烯酯,dmc:碳酸二甲酯,东莞杉杉电池材料有限公司),电解液添加剂:10wt%fec(fec:氟代碳酸乙烯酯,荣成青木高新材料股份有限公司);负极为硅碳负极,活性层厚度为50微米,在其表面复合厚度为5微米的超薄锂带(制备方法与对比例1相同,区别在于制备成超薄锂带后未用刮刀去除材料)。采用叠片工艺制备1ah容量的软包电池。组成的电芯,搁置12h,采用0.05c电流进行分容化成。

74.将实施例5和对比例1、对比例2的电池进行拆解,拆解后电池负极如图6-8所示。可以看出,采用实施例1中制备的超薄锂条预制件进行预锂化的负极,表面未观察到金属锂的存在;采用不带微孔的相对厚度2.6微米超薄锂条进行预锂化的负极,表面有少量金属锂的存在;采用5微米超薄锂带进行预锂化的负极,其表面仍有明显的金属锂的存在,说明,对于负极预锂化5微米厚度的金属锂含量过高,锂不能全部被消耗。

75.应当理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1