一种电路的导电涂层涂覆方法及具有导电涂层的电缆与流程

1.本发明涉及线缆制造技术,更具体的是涉及一种电路的导电涂层涂覆方法及具有导电涂层的电缆。

背景技术:

2.在电缆的表面形成导电层是用于消除电缆静电、降低电缆噪音的手段。然而导电层会占用电缆的空间,导致电缆直径增加。

3.传统的电缆表面导电层是通过挤出的方式成型于电缆表面,具体的,是通过将颗粒状的导电pe或导电pvc高温塑化后,通过挤出机挤出形成一层厚度约0.15mm的导电层。这种被挤押出来的导电层太厚,占去电线总外径的很大空间,同时粘连太紧下工序在加工时很难去除导电层,且降低电线噪音效果一般。

技术实现要素:

4.本发明的目的是针对上述现有技术存在的缺陷,提供一种电路的导电涂层涂覆方法及具有导电涂层的电缆,提高了线缆材料性能及加工性能。

5.为了实现上述的目的,本发明提供的技术方案如下:

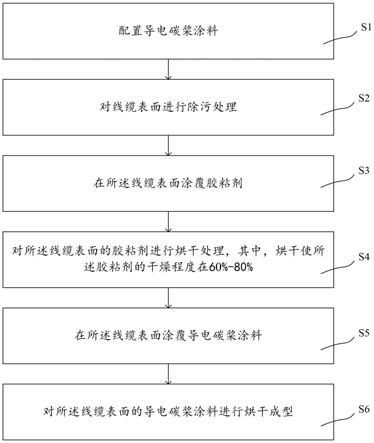

6.一种电缆的导电涂层涂覆方法,包括步骤:

7.s1、配置导电碳桨涂料;

8.s2、对线缆表面进行除污处理;

9.s3、在所述线缆表面涂覆胶粘剂;

10.s4、对所述线缆表面的胶粘剂进行烘干处理,其中,烘干使所述胶粘剂的干燥程度在60%-80%;

11.s5、在所述线缆表面涂覆导电碳桨涂料;

12.s6、对所述线缆表面的导电碳桨涂料进行烘干成型。

13.优选的,所述步骤s2中,对所述线缆表面进行除污处理的过程包括:

14.将所述线缆匀速通过除污机,利用除污机上的多方位无尘布进行擦拭,除去所述线缆表面的水分、油污、以及灰尘。

15.优选的,所述步骤s3中,在所述线缆表面涂覆胶粘剂的过程包括:

16.将所述线缆匀速通过漏斗模使胶粘剂均匀的涂抹在表面上。

17.优选的,所述步骤s4中,对线缆表面的胶粘剂进行烘干处理的过程包括:

18.将所述线缆匀速的通过不低于5米长的烤箱。

19.优选的,所述步骤s5中,涂覆导电碳桨的过程包括:

20.s51、将所述线缆浸入装有导电碳桨的碳桨容器中并匀速抽出;

21.s52、去除所述线缆表面多余的导电碳桨;

22.s53、对所述线缆表面的碳桨厚度进行均匀处理。

23.本发明同时还提供一种电缆的导电涂层涂覆系统,所述系统包括:

24.除污装置,用于对线缆表面进行除污处理;

25.胶粘剂涂覆装置,用于在所述线缆表面涂覆胶粘剂;

26.第一烘干装置,用于对线缆表面的胶粘剂

27.导电碳桨涂覆装置,用于在所述线缆表面涂覆导电碳桨涂料;

28.第二烘干装置,用于对线缆表面的导电碳桨进行烘干。

29.优选的,所述除污装置包括:两个对置的第一除污机构、以及与所述两个第一除污机构呈90

°

对置的两个第二除污机构;其中,所述第一除污机构、第二除污机构分别包括:无尘布出料轮、压力块、以及无尘布收料轮,所述无尘布出料轮用于缠绕未经使用过的无尘布,所述压力块用于将无尘布压向线缆,所述收料轮用于回收使用后需更换部分的无尘布,其中,所述收料轮设置有第一驱动装置,且设置有时钟启动装置,所时钟启动装置通过预设的时间间隔启动所述第一驱动装置实现对无尘布的回收。

30.优选的,所述出料轮、收料轮的回转平面与所述线缆的运动方向呈30-60

°

角设置,所述压力块设置有用于压住无尘布的弧面,所述弧面的走向与所述出料轮、收料轮的回转平面相对应,所述弧面上设置有走线槽,所述走线槽与所述线缆的运动方向一致。

31.优选的,所述胶粘剂涂覆装置包括:漏斗和设于漏斗上部的导线轮,所述漏斗底部设置有出线口,所述漏斗内用于装载胶粘剂,所述第一烘干装置设置于所述漏斗的出线口正下方且竖立设置;经过漏斗涂覆胶粘剂后的线缆通过第一烘干装置将胶粘剂烘干至60%-80%。

32.优选的,所述导电碳桨涂覆装置包括:碳桨浸入槽、设置于碳桨浸入槽内的浸入导轮、设置于所述浸入导轮出线端正上方的螺旋刮液器、以及设置于所述螺旋刮液器上方的表面均匀器,所述碳桨浸入槽的进线一侧为斜面设置,所述碳桨浸入槽的斜面一侧的槽口出设置有进线轮,所述螺旋刮液器设置有第二驱动装置以驱动其旋转,所述螺旋刮液器的过线孔设置有至少一条螺旋状的刮刀,且所述螺旋刮液器过线孔的直径从进线端到出线端逐步减小;所述表面均匀器为设置于所述螺旋刮液器上端的倒漏斗形薄壁结构,所述倒漏斗形薄壁结构的顶端设置有用于过线的穿线孔;所述第二烘干装置竖立的设置于所述表面均匀器的上部,所述线缆竖直的从所述第二烘干装置上匀速经过完成烘干流程。

33.与现有技术相比,本发明至少具有以下有益效果:本发明的导电碳桨涂层可以做到厚度非常薄,能达到0.005-0.01mm,比原导电pe或导电pvc减少了0.14-0.145mm的厚度,为线缆有效的节约空间;同时,导电碳桨干燥后致密性更好,降低噪音的性能也更好,也能达到消除静电的目的。再者,本发明采用胶粘剂进行涂覆,在需要进行去除导电层的工序时,只需要对应的容积擦拭即可去除导电层。

附图说明

34.图1为本发明一种实施例的电缆的导电层涂覆方法流程图。

35.图2为本发明实施例中除污装置的结构示意图。

36.图3为本发明实施例中另一种除污装置的结构示意图。

37.图4为图3中压力块的结构示意图。

38.图5为图3中压力块的另一视角结构示意图。

39.图6为本发明实施例中两种除污装置的耗材对比示意图。

40.图7为本发明实施例中胶粘剂涂覆装置的结构示意图。

41.图8为本发明实施例中导电碳桨涂覆装置的结构示意图。

42.图9为图8中螺旋刮液器的截面结构示意图。

具体实施方式

43.下面结合附图和实施例对本发明做进一步说明。

44.实施例一

45.本实施例提供一种电缆的导电涂层涂覆方法,包括步骤:

46.s1、配置导电碳桨涂料;

47.s2、对线缆表面进行除污处理;

48.s3、在所述线缆表面涂覆胶粘剂;

49.s4、对所述线缆表面的胶粘剂进行烘干处理,其中,烘干使所述胶粘剂的干燥程度在60%-80%;

50.s5、在所述线缆表面涂覆导电碳桨涂料;

51.s6、对所述线缆表面的导电碳桨涂料进行烘干成型。

52.在本实施例中,所述步骤s1中,配置导电碳桨涂料是利用导电碳墨和导电碳墨开油水按1:1比例进行配置并进行搅拌均匀。

53.在本实施例中,所述步骤s2中,对所述线缆表面进行除污处理的过程包括:

54.将所述线缆匀速通过除污机,利用除污机上的多方位无尘布进行擦拭,除去所述线缆表面的水分、油污、以及灰尘。通过除污后,使线缆表面清洁,在进行胶粘剂涂覆和导电碳桨涂覆时,可确保涂层粘接性能、保证涂层表面质量以及涂层的厚度均匀性。

55.在本实施例中,所述步骤s3中,在所述线缆表面涂覆胶粘剂的过程包括:

56.将所述线缆匀速通过漏斗使胶粘剂均匀的涂抹在表面上。由于胶粘剂具有一定的粘稠性,因此采用漏斗结构对线缆进行涂覆可实现快速涂覆。

57.在本实施例中,所述步骤s4中,对线缆表面的胶粘剂进行烘干处理的过程包括:将所述线缆匀速的通过不低于5米长的烤箱。采用5米以上的烤箱,使得线缆经过烤箱后胶粘剂能达到60%-80%的干燥程度。

58.在本实施例中,所述步骤s5中,涂覆导电碳桨的过程包括:

59.s51、将所述线缆浸入装有导电碳桨的碳桨容器中并匀速抽出;

60.s52、去除所述线缆表面多余的导电碳桨;

61.s53、对所述线缆表面的碳桨厚度进行均匀处理。

62.具体的,在本实施例中,出差线缆表面多余的碳桨可通过刮刀刮除的方式进行,线缆在浸入导电碳桨后,以竖直向上的方向抽出,使得导电碳桨沿线缆的轴向方向向下流淌,同时采用刮刀刮除的方式也是向下刮除,这样尽可能的使线缆表面的导电碳桨均匀。在刮除多余的导电碳桨后,还需进一步的对线缆表面的碳桨厚度进行均匀处理,可采用圆形刮刀进行刮匀。

63.于现有技术不同的是,本发明的导电碳桨涂层可以做到厚度非常薄,能达到0.005-0.01mm,比原导电pe或导电pvc减少了0.14-0.145mm的厚度,为线缆有效的节约空间;同时,导电碳桨干燥后致密性更好,降低噪音的性能也更好,也能达到消除静电的目的。

再者,本发明采用胶粘剂进行涂覆,在需要进行去除导电层的工序时,只需要对应的容积擦拭即可去除导电层。

64.实施例二

65.基于以上导电涂层的涂覆方法实施例,本发明同时还提供一种电缆的导电涂层涂覆系统,所述系统包括:

66.除污装置,用于对线缆表面进行除污处理;

67.胶粘剂涂覆装置,用于在所述线缆表面涂覆胶粘剂;

68.第一烘干装置,用于对线缆表面的胶粘剂

69.导电碳桨涂覆装置,用于在所述线缆表面涂覆导电碳桨涂料;

70.第二烘干装置,用于对线缆表面的导电碳桨进行烘干。

71.如图2所示,为除污装置的一种具体实施例,当然,在除污装置的进线端,设置有线缆绕线轮,用于出线,图中并未示出。在本实施例中,所述除污装置包括:两个对置的第一除污机构10、以及与所述两个第一除污机构10呈90

°

对置的两个第二除污机构20;其中,所述第一除污机构10、第二除污机构20分别包括:无尘布出料轮(11、21)、压力块(12、22)、以及无尘布收料轮(13、23)。第一除污机构10和第二除污机构20结构相同,但安装方向和位置不同,因此,本处以第一除污机构10进行说明,无尘布出料轮11用于缠绕未经使用过的无尘布002,所述压力块12用于将无尘布压向线缆,并设有走线槽(图中未示出),线缆001运动时通过走线槽,并受到绷紧的无尘布002的压力实现擦拭过程;所述收料轮13用于回收使用后需更换部分的无尘布,其中,所述收料轮13设置有第一驱动装置(图中未示出),且设置有时钟启动装置(图中未示出),所时钟启动装置通过预设的时间间隔启动所述第一驱动装置实现对无尘布的回收。采用间隔启动的方式,对无尘布002进行回收,这样避免人工擦拭过程,且无尘布可以得到及时的更换,保证了擦拭的可靠性。同样的,第二除污机构的收料轮23也设置有驱动装置及时钟启动装置,但是,由于第一除污机构10已除去大部分的污染物,则第二除污机构的时钟启动装置的启动时间间隔要比第一除污机构的时钟启动装置更长,这样可以节省无尘布的使用量。

72.在本实施例中,作为进一步的改进,如图3所示,所述出料轮11、收料轮13的回转平面与所述线缆001的运动方向呈30-60

°

角设置,如图4及图5所示,所述压力块12设置有用于压住无尘布的弧面,所述弧面的走向与所述出料轮、收料轮的回转平面相对应,所述弧面上设置有走线槽14,所述走线槽14与所述线缆001的运动方向一致。如图6所示,当出料轮11、收料轮13的回转平面与所述线缆001的运动方向呈30-60

°

角设置时,预设间隔时间内无尘布的消耗量为h1,当出料轮11、收料轮13的回转平面与所述线缆的运动方向一致时,其消耗量为h2,明显的,h1小于h2;当然,如果出料轮11、收料轮13的回转平面与所述线缆001的运动方向呈90

°

时,其无尘布的消耗量可以是做到与h1差不多,但是这种方式无尘布的运动会影响到线缆001的正常运动。压力块12上设置的弧面15有利于无尘布的正常运动,同时有利于绷紧无尘布,走线槽14保证了线缆001的运动,同时绷紧无尘布,实现对线缆001的擦拭。当然,第二除污机构的布置方式与第一除污机构的布置方式相同,不过二者仍然以90

°

角方式相对设置,形成对线缆的多方位擦拭。

73.在本实施例中,如图7所示,所述胶粘剂涂覆装置包括:漏斗30和设于漏斗30上部的导线轮31,所述漏斗30底部设置有出线口(图中未标示),所述漏斗30内用于装载胶粘剂,

所述第一烘干装置设置于所述漏斗的出线口正下方且竖立设置;经过漏斗涂覆胶粘剂后的线缆001通过第一烘干装置40将胶粘剂烘干至60%-80%的干燥程度。胶粘剂烘干至60%-80%的干燥程度,有利于下一步浸入导电碳桨内时附上导电碳桨。

74.在本实施例中,如图8所示,所述导电碳桨涂覆装置包括:碳桨浸入槽50、设置于碳桨浸入槽50内的浸入导轮51、设置于所述浸入导轮51出线端正上方的螺旋刮液器52、以及设置于所述螺旋刮液器52上方的表面均匀器53,所述碳桨浸入槽50内装有配置好的导电碳桨稀释液,所述碳桨浸入槽50的进线一侧为斜面设置,所述碳桨浸入槽的斜面一侧的槽口处设置有进线轮54,所述螺旋刮液器52设置有第二驱动装置521以驱动其旋转。如图9所示,所述螺旋刮液器52的过线孔522设置有至少一条螺旋状的刮刀523,且所述螺旋刮液器过线孔的直径从进线端到出线端逐步减小;所述表面均匀器53为设置于所述螺旋刮液器52上端的倒漏斗形薄壁结构,所述倒漏斗形薄壁结构的顶端设置有用于过线的穿线孔,线缆001经过穿线孔后被刮除多余部分,使得线缆001表面的导电碳桨更加均匀;所述第二烘干装置60竖立的设置于所述表面均匀器53的上部,所述线缆竖直的从所述第二烘干装置60上匀速经过完成烘干流程。最后将线缆收轴即完成导电碳桨的整个涂覆流程。

75.当线缆001通过进线轮54进入碳桨浸入槽50内后,线缆001表面粘附导电碳桨,通过浸入导轮51改变出线方向为竖直向上,线缆通过螺旋刮液器52的过线孔522,螺旋刮液器的螺旋状刮刀523对线缆表面多余的导电碳桨进行刮除,后线缆001通过表面均匀器,表面均匀器为倒漏斗形薄壁结构,对线缆001的表面进行均匀性的刮除,使得线缆表面导电碳桨厚度更加均匀。

76.本实施例中,螺旋刮液器52的过线孔522由进线端到出线端逐步减小,并采用螺旋状的刮刀523,这样有利于逐步刮除多余的导电碳桨,避免一次性刮除过多导致导电碳桨脱离,影响线缆表面导电碳桨的均匀性。

77.进一步的,所示表面均匀器53设置有多个,由最底下向上,每个表面均匀器的穿线孔直径逐步减小。由于最终导电碳桨的涂覆厚度比较小,采用多个表面均匀器有利于保证导电碳桨涂覆的均匀性。

78.上述实施例仅用于说明本发明的具体实施方式。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,都应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1