一种上下层同步高效绕线机构及绕线方法与流程

一种上下层同步高效绕线机构及绕线方法

【技术领域】

1.本发明属于电感线圈绕线技术领域,特别是涉及一种上下层同步高效绕线机构及绕线方法。

背景技术:

2.电感(电感线圈)是用绝缘导线绕制而成的电磁感应元件,也是电子电路中常用的元器件之一。线圈的绕线制程一般都是采用绕线机完成的,现有技术中绕线机有t型绕线、工字型绕线的,而对于平板的绕线,线圈尺寸非常下,采用现有的绕线设备无法达到小尺寸精度;且现有设备中的绕线基本上都是单圈逐步绕线完成的,其绕线效率受线圈数量的限定,无法大幅度提高。

3.因此,有必要提供一种新的上下层同步高效绕线机构及绕线方法来解决上述问题。

技术实现要素:

4.本发明的主要目的在于提供一种上下层同步高效绕线机构,采用上下层线圈同步绕线,大大提高了绕线效率,实现小尺寸线圈的自动绕线与移动下料。

5.本发明通过如下技术方案实现上述目的:一种上下层同步高效绕线机构,其包括上绕线移载单元与下绕线单元,所述上绕线移载单元包括进行上下运动和水平直线运动的第四活动板、固定在所述第四活动板上的上绕线模组与上夹线单元;所述上绕线模组包括一进行旋转运动的旋转组件、贯穿所述旋转组件内部与所述旋转组件可同步旋转且相对于所述旋转组件可轴向上下运动的绕线轴组件;所述下绕线单元包括与所述绕线轴组件对应设置的下绕线模座、绕所述下绕线模座旋转的旋转座、以及固定在所述旋转座上夹持线材端部的弹性线夹。

6.进一步的,所述上绕线移载单元包括第一驱动件、受所述第一驱动件驱动进行水平直线运动的第一活动板、固定在所述第一活动板上的第四驱动件、受所述第四驱动件驱动进行上下运动的所述第四活动板;

7.所述上绕线模组还包括固定在所述第四活动板上且驱动所述旋转组件旋转的第二驱动件、固定在所述第四活动板上且驱动所述绕线轴组件上下运动的第一气缸。

8.进一步的,所述旋转组件通过轴承可旋转的架设在所述第四活动板上的一个安装座上;所述旋转组件上一圆周面上对称开始有一对轴向分布的条形槽,所述绕线轴组件上设置有径向穿过所述条形槽的旋转驱动导向柱。

9.进一步的,所述绕线轴组件的底部固定设置有一绕线轴,所述绕线轴组件的外周套设有一将所述绕线轴组件向下压制的复位弹簧件。

10.进一步的,所述绕线轴组件的顶部设置有一限位挡片,所述第一气缸的活动端设置有一驱动片,所述驱动片上设置有一卡入所述绕线轴组件上部轴杆外周且抵持所述限位挡片下表面的u型卡槽。

11.进一步的,所述旋转座上对称设置有一对弹性线夹。

12.进一步的,所述弹性线夹包括固定在所述旋转座上的安装座、固定在所述安装座上的第一线夹板、通过一销轴铰接在所述安装座上且与所述第一线夹板配合夹线的第二线夹板,所述第一线夹板与所述第二线夹板之间连接有一将两者拉紧实现夹线的弹簧,所述第二线夹板上设置有一受所述驱动组件驱动下压使得所述第二线夹板绕所述销轴摆动实现松线的松线驱动压板。

13.进一步的,所述下绕线单元包括驱动所述旋转座旋转的第三驱动件、驱动所述弹性线夹打开的驱动组件;所述驱动组件包括第三气缸、受所述第三气缸驱动进行上下运动的驱动压环,所述驱动压环与所述松线驱动压板在水平投影上有重叠部分。

14.本发明的另一主要目的在于提供一种上下层同步高效绕线方法,其包括以下步骤:

15.1)将线材自由端从一拉线位置拉至一接线位置,并在接线位置通过一弹性线夹夹持住;

16.2)所述弹性线夹夹持线材绕一绕线轴旋转一周,形成一个线圈;

17.3)所述绕线轴进行自转,所述弹性线夹夹紧线材端部绕所述绕线轴与其同向旋转,完成设定线圈圈数的绕线,且所述弹性线夹的旋转速度与所述绕线轴的旋转速度之比为2∶1。

18.进一步的,所述拉线位置与所述接线位置之间的距离与绕线后的线圈从绕线位置到下料位置之间的距离相等。

19.与现有技术相比,本发明一种上下层同步高效绕线机构及绕线方法的有益效果在于:通过上绕线轴自转的方式实现上层线圈的缠绕,且实现线圈中心尺寸的控制;下绕线夹对应上绕线轴相同绕线方向旋转,并以2∶1的转速排列下层绕线,从而保障上层绕线圈数与下层绕线圈数相同;将上夹线单元拉线至接线位置的距离与上绕线模组携带线圈从绕线工位移动至下料工位的距离设计成相等,在线圈移载下料的同时完成拉线动作,节省了动作流程,减少水平移动动作节拍,提高了绕线效率;在下绕线线夹中,采用双夹形式,当第一弹性线夹在接线位置承接线材自由端完成绕线动作后至接线位置的对称位置——断线位置,完成剪线时,第二弹性线夹则旋转至接线位置承接上夹线单元拉过来的线材自由端进行下一个线圈的下层绕线动作,取消了第一弹性线夹由断线位置旋转至接线位置的动作流程,进一步减少了夹线动作节拍,提高了绕线效率。

【附图说明】

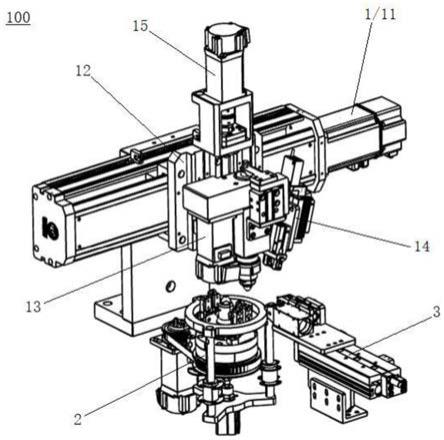

20.图1为本发明实施例的结构示意图;

21.图2为本发明实施例中上绕线移载单元的结构示意图;

22.图3为本发明实施例中上绕线移载单元的部分结构示意图;

23.图4为本发明实施例中绕线轴组件末端与旋转组件末端的结构示意图;

24.图5为本发明实施例中下绕线单元的结构示意图;

25.图6为本发明实施例中弹性线夹的结构示意图;

26.图7为本发明实施例中驱动组件的局部结构示意图;

27.图8为本发明实施例中夹线剪线单元的结构示意图;

28.图中数字表示:

29.100上下层同步高效绕线机构;

30.1上绕线移载单元,11第一驱动件,12第一活动板,13上绕线模组,131旋转组件,132第二驱动件,133绕线轴组件,134第一气缸,135条形槽,136旋转驱动导向柱,137绕线轴,138复位弹簧件,139限位挡片,1310驱动片,1311u型卡槽,14上夹线单元,141第二气缸,142第二活动板,143夹爪气缸,144夹爪,15第四驱动件,16第四活动板,161安装座;

31.2下绕线单元,21下绕线模座,22旋转座,23弹性线夹,231安装座,232第一线夹板,233销轴,234第二线夹板,235弹簧,236松线驱动压板,24驱动组件,241第三气缸,242驱动压环,25第三驱动件;

32.3夹线剪线单元,31第四气缸,32第三活动板,33夹线模组,331夹线气缸,332线夹,34剪线模组,341剪线气缸,342剪线刀。

【具体实施方式】

33.实施例:

34.请参照图1-图8,本实施例为一种上下层同步高效绕线机构100,其包括上绕线移载单元1、下绕线单元2以及夹线剪线单元3。

35.上绕线移载单元1包括第一驱动件11、受第一驱动件11驱动进行水平直线运动的第一活动板12、固定在第一活动板12上的第四驱动件15、受第四驱动件15驱动进行上下运动的第四活动板16、固定在第四活动板16上的上绕线模组13与上夹线单元14。

36.上绕线模组13包括可旋转的设置在第四活动板16上的旋转组件131、固定在第四活动板16上且驱动旋转组件131旋转的第二驱动件132、可随旋转组件131同步旋转且相对于旋转组件131可上下活动的绕线轴组件133、固定在第四活动板16上且驱动绕线轴组件133上下运动的第一气缸134;绕线轴组件133贯穿于旋转组件131内。

37.旋转组件131通过轴承可旋转的架设在第四活动板16上的一个安装座161上。旋转组件131上一圆周面上对称开始有一对轴向的条形槽135,绕线轴组件133上设置有径向穿过条形槽135的旋转驱动导向柱136,通过旋转驱动导向柱136与条形槽135的配合,使得绕线轴组件133可随着旋转组件131同步旋转,且保障了绕线轴组件133相对于旋转组件131可轴向上下活动。

38.绕线轴组件133的底部固定设置有一绕线轴137,绕线轴组件133的外周套设有一将绕线轴组件133向下压制的复位弹簧件138。绕线轴组件133的顶部设置有一限位挡片139,第一气缸134的活动端设置有一驱动片1310,驱动片1310上设置有一卡入绕线轴组件133上部轴杆外周且抵持限位挡片139下表面的u型卡槽1311。在另一实施例中,绕线轴组件133的上部也可以通过设置一环形凹槽,通过驱动片1310卡入所述环形凹槽内实现对绕线轴组件133的上下驱动。

39.在绕线过程中,通过第二驱动件132驱动绕线轴137进行旋转运动,通过第一气缸134驱动绕线轴137进行上下运动,配合绕线和线圈下料使用。

40.上夹线单元14包括第二气缸141、受第二气缸141驱动进行上下运动的第二活动板142、固定在第二活动板142上的夹爪气缸143、受夹爪气缸143驱动进行夹线动作的夹爪144。

41.下绕线单元2包括固定设置的下绕线模座21、受一第三驱动件25驱动绕下绕线模座21旋转的旋转座22、固定在旋转座22上的弹性线夹23、驱动弹性线夹23打开的驱动组件24。

42.本实施例中,旋转座22上对称设置有一对弹性线夹23。弹性线夹23包括固定在旋转座22上的安装座231、固定在安装座231上的第一线夹板232、通过一销轴233铰接在安装座231上且与第一线夹板232配合夹线的第二线夹板234,第一线夹板232与第二线夹板234之间连接有一将两者拉紧实现夹线的弹簧235,第二线夹板234上设置有一受驱动组件24驱动下压使得第二线夹板234绕销轴233摆动实现松线的松线驱动压板236。在弹簧235的作用下,第一线夹板232与第二线夹板234夹紧线材。

43.驱动组件24包括第三气缸241、受第三气缸241驱动进行上下运动的驱动压环242,驱动压环242与松线驱动压板236在水平投影上有重叠部分。

44.夹线剪线单元3包括第四气缸31、受第四气缸31驱动进行水平直线运动的第三活动板32、固定在第三活动板32上的夹线模组33与剪线模组34。夹线模组33包括夹线气缸331、受夹线气缸331驱动进行夹线或张开动作的线夹332。剪线模组34包括剪线气缸341、受剪线气缸341驱动进行剪线动作的剪线刀342。

45.本实施例中,上夹线单元14夹线后移动至弹性线夹23上的距离与上绕线模组13将绕线后的线圈移载至下一工站上的移动距离相同,节省水平移载动作,提高生产节拍,从而提高绕线效率。

46.本实施例中,弹性线夹23夹持线材绕绕线轴137旋转的速度与绕线轴137的旋转速度之比为2∶1。弹性线夹23绕绕线轴137旋转方向与绕线轴137旋转方向相同。通过对下绕线速度与上绕线速度控制为2∶1,从而保障上层绕线与下层绕线的线圈数量相同。

47.本实施例一种上下层同步高效绕线机构及绕线方法100的动作流程为:

48.1)初始状态下,两个弹性线夹23位于线材输入路径上,靠外的一个弹性线夹23所在的位置为接线位置;上夹线单元14夹持线材在第一驱动件11的驱动下沿线材输入方向移动至接线位置,然后把线材自由端转移到弹性线夹23上,通过该弹性线夹23夹持住;

49.2)上夹线单元14退回,绕线轴137移动至下绕线模座21上;

50.3)第三驱动件21驱动旋转座22旋转,弹性线夹23夹持线材绕绕线轴137旋转一周形成一个线圈;然后,绕线轴137受第二驱动件132驱动进行旋转运动,同时弹性线夹23继续保持旋转运动,且弹性线夹23的旋转速度是绕线轴137旋转速度的两倍;

51.4)弹性线夹23完成下层线圈绕线、绕线轴137完成上层线圈绕线后,弹性线夹23旋转至接线位置的对称位置,使得线材的自由端与线材的输入端位于同一侧,保障线圈的两个线脚位于同一侧;另一个弹性线夹23旋转至初始接线位置;

52.5)夹线模组33随第三活动板32伸出,夹持住线材的输入端与自由端,然后通过剪线模组34剪断线材;

53.6)然后上夹线单元14夹持住线材自由端,绕线轴137带着线圈,随着第四活动板16上升,然后随着第四活动板16进行水平直线运动,绕线轴137带着线圈从绕线工位移动至下料工位,同时,上线夹单元14夹持线材自由端移动至另一个弹性线夹23位置,并利用该弹性线夹23夹持住线材自由端,然后重复步骤2)-5)进行下一个线圈的绕线。

54.本实施例还提供了一种上下层同步高效绕线方法,其包括:

55.1)将线材自由端从一拉线位置拉至一接线位置,并在接线位置通过一弹性线夹夹持住;

56.2)弹性线夹夹持线材绕一绕线轴旋转一周,形成一个线圈,该线圈的一端线材被弹性线夹夹持住,且另一端为线材输入端;

57.3)绕线轴进行自转,弹性线夹夹紧线材端部绕绕线轴旋转且与绕线轴同向旋转,完成设定线圈圈数的绕线,且弹性线夹的旋转速度与绕线轴的旋转速度之比为2∶1,使得上层线圈与下层线圈的线圈数相同。

58.进一步的,拉线位置与接线位置之间的距离与绕线后的线圈从绕线位置到下料位置之间的距离相等。

59.所述弹性线夹可对称设置为两个,对称设置在一旋转盘上,所述旋转盘绕一下绕线模座旋转,所述下绕线模座设置在绕线位置且与所述绕线轴配合完成线圈定位支撑。

60.本实施例一种上下层同步高效绕线机构及绕线方法,通过上绕线轴自转的方式实现上层线圈的缠绕,且实现线圈中心尺寸的控制;下绕线夹对应上绕线轴相同绕线方向旋转,并以2∶1的转速排列下层绕线,从而保障上层绕线圈数与下层绕线圈数相同;将上夹线单元拉线至接线位置的距离与上绕线模组携带线圈从绕线工位移动至下料工位的距离设计成相等,在线圈移载下料的同时完成拉线动作,节省了动作流程,减少水平移动动作节拍,提高了绕线效率;在下绕线线夹中,采用双夹形式,当第一弹性线夹在接线位置承接线材自由端完成绕线动作后至接线位置的对称位置——断线位置,完成剪线时,第二弹性线夹则旋转至接线位置承接上夹线单元拉过来的线材自由端进行下一个线圈的下层绕线动作,取消了第一弹性线夹由断线位置旋转至接线位置的动作流程,进一步减少了夹线动作节拍,提高了绕线效率。

61.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1