一种提升锂离子电池安全性的方法与流程

[0001]

本发明属于锂离子电池技术领域,具体涉及一种提升锂离子电池安全性能的方法。

背景技术:

[0002]

锂离子电池作为一种新型能源,具有能量密度高、容量大、循环寿命长、无记忆效应等优点,已广泛应用于电子产品(如手机、计算机)、机电设备(如电动汽车)。锂离子电池作为各类设备及装置的重要动力来源,但以热失控为特征的锂离子电池系统安全事故时有发生。

[0003]“热失控”是指电池内部出现放热连锁反应引起电池温升速率急剧变化的过热现象。当锂离子动力电池发生热失控时,其最直接的表现是温度的急剧上升,同时伴随有起火、爆炸等极端情况。因此,由短路引起的锂离子电池热失控成为电池安全设计的主要课题。

[0004]

专利申请号cn201610980700.0公开了“一种锂离子电池极片、制备方法及锂离子电池”,具体是在电极物料中添加了热膨胀系数大于30

×

10-6

m/mk的热膨胀高分子聚合物,使热膨胀高分子聚合物与导电剂混合形成热膨胀导电胶,既可保证常温下的电子电导率,又可为活性物质提供必要的粘结力,将热膨胀导电胶添加在锂离子电池正或负极浆料内,当电池发生过充、过放、短路、破损、挤压等情况时,热膨胀高分子聚合物会迅速膨胀,断绝活性物质之间、活性物质与导电剂、活性物质与基材之间的导电体系,使导电网络断裂,导致锂离子电池电阻急剧增加,从而达到提高锂离子电池以及电池组的安全性能的目的。但其热膨胀高分子聚合物为环氧树脂、聚烯烃、聚乙烯、丙烯酸酯、聚酰亚胺、醋酸乙烯脂、乙丙橡胶、abs树脂、乙烯-醋酸乙烯脂、乙烯-丙烯酸乙酯中的一种或多种混合,这使得成本较高,同时要求所述高分子聚合物的热膨胀系数大于30

×

10-6

m/mk,这增加了材料的制作难度,进而阻碍了产业化发展。同时,该专利材料在所有温度区间内均具有受热膨胀性质,不具有温度选择性,由于热膨胀系数大,即使在电池正常工作的温度下的-20℃-60℃温度区间内当电池温度发生变化时热膨胀高分子聚合物材料都会发生大幅膨胀,从而使得电极和电池体积大幅变化,严重影响电池内部电荷传导路径和电池的性能。同时热膨胀高分子聚合物属于有机物,当电池温度过高时材料易燃,进而会增加电池的安全隐患。另外,由于锂离子电池电解液为有机溶液,高分子聚合物在有机溶液中易发生溶解,从而在电解液中引入杂质,影响电池性能。

[0005]

虽然通过膨胀材料来解决热失控问题已有少量报道,但还存在着热膨胀材料膨胀促使电极或电池体积膨大,影响电荷传导等缺陷,所以找寻一种有效提升锂离子电池安全性的方法亟待解决。

技术实现要素:

[0006]

本发明针对现有技术的不足,提出了一种提升锂离子电池安全性能的方法。

[0007]

具体是通过以下技术方案来实现的:

[0008]

一种提升锂离子电池安全性能的方法,是利用经表面活化的生蛭石粉或热膨胀微球中任一种掺杂于正极片、负极片、隔膜中任意一种或多种。

[0009]

所述生蛭石粉,其粒径为0.001-1μm。

[0010]

所述表面活化是将生蛭石粉清洗后,与酸性溶液或碱性溶液混合并搅拌浸泡1-20h,搅拌温度≤90℃,然后经固液分离后烘干。

[0011]

所述酸性溶液的浓度为0.01mol/l-5mol/l。

[0012]

所述酸性溶液为无机酸、有机酸中任一种;具体为高氯酸、氢碘酸、硫酸、氢溴酸、盐酸、硝酸、碘酸、草酸、亚硫酸、磷酸、丙酮酸、亚硝酸、柠檬酸、氢氟酸、苹果酸、葡萄糖酸、甲酸、乳酸、苯甲酸、丙烯酸、乙酸、丙酸、氢硫酸、次氯酸、硼酸中任一种。

[0013]

所述碱性溶液的浓度为0.01mol/l-5mol/l。

[0014]

所述碱性溶液为无机碱、有机碱中任一种;具体为氢氧化钠、氢氧化钾、氢氧化钡、碳酸钠、碳酸氢钠、氢氧化钙、氨水、碳酸氢钙、甲胺、尿素(脲)、乙胺、乙醇胺、乙二胺、二甲胺、三甲胺、三乙胺、丙胺、异丙胺、1,3-丙二胺、1,2-丙二胺、三丙胺、三乙醇胺、丁胺、异丁胺、叔丁胺、己胺、辛胺、苯胺、苄胺、环己胺、吡啶、六亚甲基四胺、2-氯酚、3-氯酚、4-氯酚、邻氨基苯酚、间氨基苯酚、对氨基苯酚、邻甲苯胺、间甲苯胺、对甲苯胺、8-羟基喹啉、二苯胺、联苯胺、正丁基锂、叔丁醇钾、叔丁醇钠、吡啶、芳香胺、甲醇钠、乙醇钾、叔丁醇钾、丁基锂、苯基锂、二异丙基胺基锂、六甲基二硅胺基锂中任一种。

[0015]

本发明的技术方案之一,提供了一种利用表面活化的生蛭石粉掺杂极片的方法,包括如下步骤:

[0016]

a1分散液配制:将溶剂、表面活性剂、分散剂充分混匀后,加入表面活化的生蛭石粉或热膨胀微球搅匀,其中生蛭石粉或热膨胀微球在分散液中的固含量为40-90%;

[0017]

a2混合浆料配制:将活性材料、导电剂、粘结剂干混至均匀,然后加入溶剂至总量的20-70%进行捏合,再加入分散液搅拌均匀,然后通过添加溶剂调节浆料粘度为1000-15000mpa

·

s;其中热膨胀微球或是生蛭石粉与活性材料的质量比为(0.1-20):100;

[0018]

a3涂覆:将混合浆料采用转移式、挤压式或喷涂式设备中任一方式涂布于集流体表面,涂布厚度5-500μm,涂布速率1-80m/min,经烘烤,得掺杂蛭石粉的极片。

[0019]

所述干混,其公转转速20-100转/min,自转转速500-5000转/min。

[0020]

所述溶剂为锂离子电池生产中的常见溶剂;包括但不限于:n-甲基吡咯烷酮、水、醇类、酯类、醚类。

[0021]

所述溶剂的选择根据极片的类型,若掺杂对象为正极片时,选择非水性溶剂;若掺杂对象为负极片时,选择水性溶剂。

[0022]

所述表面活性剂为cmc、聚乙二醇、十二烷基苯磺酸钠、聚乙烯吡咯烷酮、十六烷基三甲基溴化铵中任意一种。

[0023]

所述分散剂为尿素、聚乙烯吡咯烷酮中任意一种。

[0024]

所述粘结剂为pvdf、丁苯橡胶、cmc、海藻酸钠、聚丙烯、聚氨酯中任意一种。

[0025]

本发明的技术方案之一,提供了一种利用表面活化的生蛭石粉掺杂隔膜的方法,包括如下步骤:在隔膜制造过程中,将熔融的隔膜材料与生蛭石粉均匀混合,然后进行成膜过程,或者将生蛭石粉末通过热压的形式掺入成型隔膜内部。

[0026]

本发明中生蛭石指未膨胀的蛭石,其优势有:(1)生蛭石重量轻、结构密实,蛭石的使用不会对锂离子电池的重量能量密度和体积能量密度产生明显影响;(2)生蛭石的膨胀具有温度选择性,只有在温度超过150℃时体积才会发生明显膨胀,150℃以下时体积基本不变,因此在电池正常使用的过程中生蛭石不对电池的性能产生影响,只有当电池产生安全隐患导致温度超过150℃时生蛭石才会急剧膨胀起到提升电池安全性的作用;(3)生蛭石属于无机物不会在锂离子电池的有机电解液中发生溶解而引入杂质影响电池性能。另一方面,当电池产生安全隐患导致温度超过150℃时生蛭石会变成膨胀蛭石,膨胀后的蛭石具有如下优势:(1)膨胀后的蛭石具有良好的电绝缘性,能够阻止电极内部电子的传导,隔断电池内部和外部短路,防止电池进一步发热和由此引发的一系列安全问题。(2)膨胀后的蛭石具有良好的耐热和绝热性,因此能够防止电池在发生安全问题时起火和由此引发的爆炸。

[0027]

表面活性剂和分散剂的作用主要是为了防止纳米级及微米级蛭石颗粒团聚,提升分散均一性。

[0028]

生蛭石是一种次生矿物,由黑云母或金云母经热液蚀变或风化而成的,或由基性岩受酸性岩浆的侵蚀变质而成。天然矿石呈片状或鱼鳞状,不同产地的生蛭石具有相似的层状结构,但由于不同的自然作用导致生蛭石的化学组成、层间离子、含水量以及表面活性有所不同,这直接影响了生蛭石膨胀性能;因此,本发明先对生蛭石粉进行清洗,能够去除生蛭石粉表面杂质,防止杂质的引入对锂离子电池性能产生影响;同时,本发明对生蛭石粉的粒径进行控制,进而控制了锂离子电池电极的孔隙率和孔径分布,改善了电极压实密度和电极内部锂离子传输路径;本发明再利用酸性溶液浸泡生蛭石粉,调节生蛭石粉中三氧化二铁含量,进而改善生蛭石粉的膨胀温度和膨胀倍数,使得生蛭石粉的膨胀温度与锂离子电池发生热失控的温度相近,这样可以使得锂离子电池发生热失控的短时间内生蛭石粉发生快速膨胀,同时改善了储锂能力。

[0029]

但由于生蛭石带负电荷以及多孔体系,进而使得生蛭石会对锂离子进行吸附,进而影响整个体系的导电性能,所以本发明利用酸性溶液或碱性溶液对生蛭石进行浸泡,确保了锂离子的传输能力,避免了锂离子被生蛭石吸附固化,同时通过官能团修饰,与溶剂形成了良好的浸润。

[0030]

本发明将生蛭石在锂离子电池正负极浆料制备过程中加入,使得生蛭石粉料与正负极活性材料、导电剂和粘结剂等均匀混合形成浆料,然后涂覆于集流体(铝箔或者铜箔)表面并烘干制得正负极片。因此生蛭石起作用的位置位于正负极片内部,当电池发生安全问题导致温度急剧上升时,生蛭石迅速膨胀使得正负极集流体表面的活性材料层迅速膨胀,从而断开正负极材料与集流体、正负极材料与导电剂之间的接触,电极内部的导电网络迅速被大幅膨胀的生蛭石破坏,因此正负极材料与外电路的电子传导被阻断,电池内部电化学反应被阻止,防止电池内部进一步发生反应产热而产生安全隐患。同时膨胀后的生蛭石内部产生大量孔隙,从而吸附电池电解液并阻断电池内部锂离子的传输,进一步切断电池内部反应的进行。

[0031]

有益效果:

[0032]

1.采用本发明方法能够显著提升电池安全性;

[0033]

本发明将生蛭石粉掺杂于正负极材料、正负极片和隔膜中,由于蛭石在受热(150℃-600℃)后会发生10-20倍膨胀并产生大量孔隙,从而断开正负极材料与集流体和正负极

材料与导电剂的接触,电极内部的导电网络迅速被大幅膨胀的生蛭石破坏,因此正负极材料与外电路的电子传导被阻断,电池内部电化学反应被阻止,防止电池内部进一步发生反应产热而产生安全隐患。同时膨胀后的生蛭石内部产生大量孔隙,从而吸附电池电解液并阻断电池内部锂离子的传输,进一步切断电池内部反应的进行。

[0034]

2.本发明使用的生蛭石粉具有优异的温度选择性,在电池的正常使用温度范围内生蛭石体积几乎不会随电池的温度变化而发生变化,只有当电池温度超过其正常工作温度极限在发生热失控等安全隐患的初期,150℃以上时生蛭石的体积才会急剧膨胀,进而发挥作用。

[0035]

3.由于受热膨胀前的蛭石体积小、重量的轻,因此有效控制掺杂量,能够避免对锂离子电池的能量密度产生不良影响。

[0036]

4.本发明方法简单,便于工业化应用,原料便宜,成本低,其使用的溶剂、表面活性剂、分散剂、粘结剂均为本领域常用试剂,可市售,无须对其进行特殊配制。

[0037]

5.本发明方法可解决锂离子电池由于过充电、受热、碰撞、锂枝晶刺穿隔膜以及短路等原因导致的温度迅速升高和热失控时造成的不安全问题,测试发现,即使在针刺挤压等极端情况下,该方法同样可以避免电池发生热失控和爆炸现象。

附图说明

[0038]

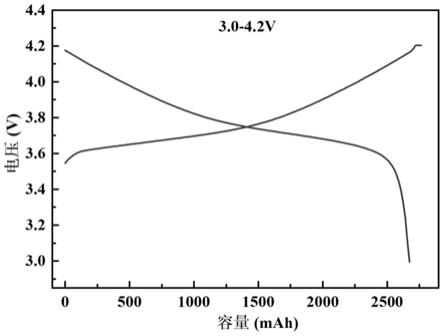

图1:实施例1中锂离子电池的充放电曲线;

[0039]

图2:生蛭石的电子显微镜照片;

[0040]

图3:膨胀蛭石的电子显微镜照片;

[0041]

图4:实施例1中锂离子电池经短路测试后的照片;

[0042]

图5:实施例1中生蛭石在锂离子电池中的作用机理示意图。

具体实施方式

[0043]

下面对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

[0044]

实施例1

[0045]

本实施例提供了一种生蛭石粉表面活化的方法,是将粒径0.08μm的生蛭石粉清洗后,置于0.3mol/l的高氯酸溶液中进行混合并搅拌浸泡15h,搅拌温度≤90℃,然后经固液分离后烘干;

[0046]

同时提供了利用表面活化的生蛭石粉提升锂离子电池安全性能的方法,具体是将表面活化的生蛭石粉掺杂正极片,包括如下步骤:

[0047]

a1分散液配制:以n-甲基吡咯烷酮为溶剂、以聚乙二醇为表面活性剂,以聚乙烯吡咯烷酮为分散剂,将溶剂、表面活性剂、分散剂充分混匀后,加入表面活化的生蛭石粉搅匀,其中生蛭石粉在分散液中的固含量为40%;

[0048]

a2混合浆料配制:将正极材料lifepo4、导电剂碳纳米管、粘结剂羧甲基纤维素钠干混至均匀,公转转速20转/min,自转转速500转/min,然后加入溶剂至总量的20%进行捏合,再加入分散液搅拌均匀,然后通过添加溶剂调节浆料粘度为1000mpa

·

s;其中生蛭石粉

与正极材料的质量比为0.1:100;

[0049]

a3正极涂覆:将混合浆料采用转移式设备涂布于正极集流体表面,涂布厚度5μm,涂布速率10m/min,经烘烤,得掺杂生蛭石粉的正极片;

[0050]

将该实施例所得正极片、金属锂负极片、hnt/pvdf复合物隔膜组装成锂离子电池,其并在3.0-4.2v、0.1c条件下进行充放电试验,结果如图1所示,由图可知:该锂离子电池具有较好的比容量,正常使用条件下不会对电池性能产生负面影响;

[0051]

图2为生蛭石的电子显微镜照片,说明生蛭石颗粒致密,颗粒内部孔隙较少;图3为膨胀蛭石的电子显微镜照片,说明生蛭石经过受热后发生明显膨胀,层间距离增大,孔隙率大幅升高;

[0052]

图4为经短路测试的锂离子电池照片,说明电极片中掺有生蛭石粉的锂离子电池安全性能大幅提升,即使在短路情况下仍然怒会发生爆炸、起火等安全。

[0053]

实施例2

[0054]

本实施例提供了一种生蛭石粉表面活化的方法,是将粒径0.009μm的生蛭石粉清洗后,置于0.15mol/l的乙二胺溶液中进行混合并搅拌浸泡10h,搅拌温度≤90℃,然后经固液分离后烘干;

[0055]

同时提供了利用表面活化的生蛭石粉提升锂离子电池安全性能的方法,具体是将表面活化的生蛭石粉掺杂负极片,包括如下步骤:

[0056]

a1分散液配制:以水为溶剂、以十二烷基苯磺酸钠为表面活性剂,以尿素为分散剂,将溶剂、表面活性剂、分散剂充分混匀后,加入表面活化的生蛭石粉搅匀,其中生蛭石粉在分散液中的固含量为90%;

[0057]

a2混合浆料配制:将负极材料金属锂、导电剂科琴黑、粘结剂pvdf树脂干混至均匀,公转转速100转/min,自转转速5000转/min,然后加入溶剂至总量的70%进行捏合,再加入分散液搅拌均匀,然后通过添加溶剂调节浆料粘度为15000mpa

·

s;其中生蛭石粉与负极材料的质量比为20:100;

[0058]

a3负极涂覆:将混合浆料采用挤压式设备涂布于负极集流体表面,涂布厚度500μm,涂布速率80m/min,经烘烤,得掺杂生蛭石粉的负极片。

[0059]

将磷酸铁锂正极片、该实施例所得的负极片、hnt/pvdf复合物隔膜组装成锂离子电池,其充放电试验、短路测试结果与实施例1基本一致。

[0060]

实施例3

[0061]

本实施例提供了一种生蛭石粉表面活化的方法,是将粒径0.1μm的生蛭石粉清洗后,置于4.5mol/l的氨水中进行混合并搅拌浸泡5h,搅拌温度≤90℃,然后经固液分离后烘干;

[0062]

同时提供了利用表面活化的生蛭石粉提升锂离子电池安全性能的方法,具体是将表面活化的生蛭石粉掺杂正极片,包括如下步骤:

[0063]

a1分散液配制:以n-甲基吡咯烷酮为溶剂、以聚乙二醇为表面活性剂,以聚乙烯吡咯烷酮为分散剂,将溶剂、表面活性剂、分散剂充分混匀后,加入表面活化的生蛭石粉搅匀,其中生蛭石粉在分散液中的固含量为70%;

[0064]

a2混合浆料配制:将正极材料lifepo4、导电剂碳纳米管、粘结剂羧甲基纤维素钠干混至均匀,公转转速60转/min,自转转速1000转/min,然后加入溶剂至总量的50%进行捏

合,再加入分散液搅拌均匀,然后通过添加溶剂调节浆料粘度为10000mpa

·

s;其中生蛭石粉与正极材料的质量比为1:100;

[0065]

a3正极涂覆:将混合浆料采用转移式设备涂布于正极集流体表面,涂布厚度10μm,涂布速率60m/min,经烘烤,得掺杂生蛭石粉的正极片。

[0066]

将本实施例所得正极片、金属锂负极片、hnt/pvdf复合物隔膜组装成锂离子电池,其充放电试验、短路测试结果与实施例1基本一致。

[0067]

实施例4

[0068]

本实施例提供了一种生蛭石粉表面活化的方法,是将粒径0.1μm的生蛭石粉清洗后,置于0.8mol/l的醋酸溶液中进行混合并搅拌浸泡5h,搅拌温度≤90℃,然后经固液分离后烘干;

[0069]

同时提供了利用表面活化的生蛭石粉提升锂离子电池安全性能的方法,具体是将表面活化的生蛭石粉掺杂负极片,包括如下步骤:

[0070]

a1分散液配制:以水为溶剂、以十二烷基苯磺酸钠为表面活性剂,以尿素为分散剂,将溶剂、表面活性剂、分散剂充分混匀后,加入表面活化的生蛭石粉搅匀,其中生蛭石粉在分散液中的固含量为50%;

[0071]

a2混合浆料配制:将负极材料金属锂、导电剂科琴黑、粘结剂pvdf树脂干混至均匀,公转转速90转/min,自转转速1500转/min,然后加入溶剂至总量的40%进行捏合,再加入分散液搅拌均匀,然后通过添加溶剂调节浆料粘度为12000mpa

·

s;其中生蛭石粉与活性材料的质量比为10:100;

[0072]

a3负极涂覆:将混合浆料采用挤压式设备涂布于负极集流体表面,涂布厚度300μm,涂布速率63m/min,经烘烤,得掺杂生蛭石粉的负极片。

[0073]

将磷酸铁锂正极片、该实施例所得的负极片、hnt/pvdf复合物隔膜组装成锂离子电池,其充放电试验、短路测试结果与实施例1基本一致。

[0074]

实施例5

[0075]

本实施例提供了一种生蛭石粉表面活化的方法,是将粒径0.01μm的生蛭石粉清洗后,置于1.8mol/l的氨水中进行混合并搅拌浸泡1h,搅拌温度≤90℃,然后经固液分离后烘干;

[0076]

同时提供了利用表面活化的生蛭石粉提升锂离子电池安全性能的方法,具体是将表面活化的生蛭石粉掺杂负极片,包括如下步骤:

[0077]

a1分散液配制:以水为溶剂、以十二烷基苯磺酸钠为表面活性剂,以尿素为分散剂,将溶剂、表面活性剂、分散剂充分混匀后,加入表面活化的生蛭石粉搅匀,其中生蛭石粉在分散液中的固含量为60%;

[0078]

a2混合浆料配制:将负极材料金属锂、导电剂科琴黑、粘结剂pvdf树脂干混至均匀,公转转速30转/min,自转转速800转/min,然后加入溶剂至总量的60%进行捏合,再加入分散液搅拌均匀,然后通过添加溶剂调节浆料粘度为9000mpa

·

s;其中生蛭石粉与活性材料的质量比为5:100;

[0079]

a3负极涂覆:将混合浆料采用挤压式设备涂布于负极集流体表面,涂布厚度100μm,涂布速率20m/min,经烘烤,得掺杂生蛭石粉的负极片。

[0080]

将磷酸铁锂正极片、该实施例所得的负极片、hnt/pvdf复合物隔膜组装成锂离子

电池,其充放电试验、短路测试结果与实施例1基本一致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1