功率半导体模块冷却板的散热结构的制作方法

1.本发明涉及功率器件冷却技术领域,尤其涉及一种功率半导体模块冷却板的散热结构。

背景技术:

2.功率半导体模块是将功率电子元器件按照一定功能组合封装成的一个整体模块,具有尺寸小、功率密度高等优点,因此在新能源汽车领域有着广泛的应用。随着新能源汽车向高功率、长续航等方面发展,功率半导体模块的应用环境日益严苛,功率半导体模块的可靠性得到了广泛关注。

3.热可靠性是功率半导体模块可靠性的重要组成部分,热可靠性要求功率半导体模块拥有良好的散热性能。功率半导体模块中热量主要来源于芯片、铜层和母排端子,其中,芯片和铜层产生的热量主要由覆铜陶瓷基板传递至冷却板,并最终由冷却液将热量传递出去,由此可见冷却板散热结构对功率半导体模块散热尤为重要。

4.热量传递主要有三种基本方式,分别为热传导、热对流及热辐射。在功率半导体模块散热过程中,热量主要通过冷却板和冷却液的对流换热方式实现散热。

5.对流换热是由流体宏观流动所造成的热量转移以及流体中分子导热所产生的热量传递联合作用的结果。为说明这一现象,试以流体外掠冷却板的稳态换热情形为例,如图1所示。假设冷却液来流温度低于冷却板1温度,由于流体粘性的作用,在紧靠冷却板1壁面的流体薄层内流速v逐渐减小,最终在贴壁处流体被滞止而处于无滑移状态,此时由于流体分子导热,热量q1从板面传递到流体中,使流体得到加热,被加热的流体同时向前运动,带走一部分热量q2,从而使流体分子继续向垂直于板面方向传递的热量q1逐渐减少,如图1虚线箭头所示。到流体薄层外边界时,从冷却板1壁面传递到流体中的热量已经全部被运动着的流体带走,使该处垂直于板面方向的流体温度变化率接近零,因而垂直于板面方向的流体分子导热也为零。图1中虚线箭头代表垂直于板面主流方向的分子导热q1,箭头的不同宽度表示了热流大小;粗实线箭头代表被流体带走的热量q2,箭头的不同宽度表示了热流大小;v表示流体主流速度,细实线箭头代表v的大小与方向。

6.对流换热的表达式为:

7.φ=ha(t

w-t

f

)=haδt

ꢀꢀꢀꢀꢀ

(1)

8.式中,φ为冷却板与冷却液对流换热带走的热量,单位为w;t

w

、t

f

分别为流固接触面的固体壁面的平均温度和液体壁面的平均温度,单位为k;h为对流换热系数,单位为w/(m2·

k);a为对流换热面积,单位为m2;δt为t

w

、t

f

两者温差,单位为k。

9.由式(1)可知,欲增加对流换热量可通过增大对流换热系数、增加换热面积以及增加温差三种方法实现。对流换热系数与冷却液速度、密度、动力粘度、比热容以及冷却板导热系数等众多影响因素有关,换热面积与冷却板散热结构的结构形式有关,温差与具体工艺技术有关。

10.流体力学的研究已经表明,粘性流体存在两种不同的流态—层流及湍流。层流时,

流体微团均沿着主流方向作有规则的分层流动,如图1的细实线箭头所示;湍流时,流体除了主流方向的运动外,流体微团还作不规则的脉动,当流体微团从一个位置脉动到另一个位置时,各部分流体微团之间发生剧烈的混合,此时将产生两个作用:不同流速层流体之间产生附加的动量交换,以及不同温度层流体之间产生附加的热量交换。根据对流换热理论可知,在其他条件相同时,层流时对流换热系数要小于湍流时对流换热系数,进而可知湍流流体带走的热量大于层流流体带走的热量。

11.常见功率半导体模块冷却板1底部多为平板结构,如图1所示;或者平板结构与针肋2结构共同构成,针肋2间隔设于冷却板1底部,如图2所示。图1所示的流固接触面粘性流体流态完全为层流,图2所示的流固接触面流体流态虽存在湍流,但湍流流体微团极少,仍以层流流体为主。结合式(1)可知,图1和图2所示的冷却板散热结构并未实质改变流固接触面的流体流态,故对流换热系数h并未实质提高,图2与图1相比也仅增大了对流换热面积a,散热能力并未显著增强。

12.随着功率半导体模块的应用环境日益严苛,常见冷却板散热结构已不能满足散热的要求,严重影响功率半导体模块的热可靠性,降低了功率半导体模块的综合性能以及使用寿命。

技术实现要素:

13.本发明所要解决的技术问题是提供一种功率半导体模块冷却板的散热结构,本散热结构克服传统平板式冷却板的缺陷,有效提高流固接触面的对流换热系数以及散热面积,增大由流体宏观流动所造成的转移热量以及由流体中分子导热所产生的传递热量,增强功率半导体模块的散热性能,提高功率半导体模块的热可靠性以及使用寿命。

14.为解决上述技术问题,本发明功率半导体模块冷却板的散热结构包括自上而下依次布置的功率芯片、第一焊锡层、覆铜陶瓷基板、第二焊锡层和冷却板本体,本散热结构还包括直肋机构和针肋机构,所述直肋机构设于所述冷却板本体底面,所述针肋机构设于所述直肋机构表面。

15.进一步,所述直肋机构是设于所述冷却板本体底面的若干直肋,所述直肋的截面形状为三角形、弧形凸面或弧形凹面。

16.进一步,所述若干直肋在所述冷却板本体底面的延伸方向连续或间隔布置。

17.进一步,所述若干直肋在所述冷却板本体底面的延伸方向与冷却液流体主流方向呈0~90

°

夹角布置。

18.进一步,所述针肋机构是设于所述直肋肋基、直肋肋顶和/或直肋侧面的若干针肋,所述针肋的截面形状是圆形、椭圆形或多边形。

19.进一步,所述针肋沿冷却液流体主流方向呈直线分布或交错分布。

20.进一步,所述针肋在若干直肋的相邻肋基或相邻肋顶之间至少分布一列。

21.由于本发明功率半导体模块冷却板的散热结构采用了上述技术方案,即本散热结构包括自上而下依次布置的功率芯片、第一焊锡层、覆铜陶瓷基板、第二焊锡层和冷却板本体,本散热结构还包括直肋机构和针肋机构,所述直肋机构设于所述冷却板本体底面,所述针肋机构设于所述直肋机构表面。本散热结构克服传统平板式冷却板的缺陷,有效提高流固接触面的对流换热系数以及散热面积,增大由流体宏观流动所造成的转移热量以及由流

体中分子导热所产生的传递热量,增强功率半导体模块的散热性能,提高功率半导体模块的热可靠性以及使用寿命。

附图说明

22.下面结合附图和实施方式对本发明作进一步的详细说明:

23.图1为平板型冷却板散热机理示意图;

24.图2为平板型冷却板底部设有针肋的散热机理示意图;

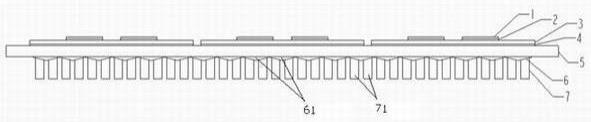

25.图3为本发明功率半导体模块冷却板的散热结构示意图;

26.图4为图3的俯视图;

27.图5为图3的仰视图;

28.图6为本散热结构的轴测图;

29.图7为本散热结构中直肋和针肋形式一示意图;

30.图8为本散热结构中直肋和针肋形式二示意图;

31.图9为本散热结构中直肋和针肋形式三示意图;

32.图10为本散热结构中直肋和针肋形式四示意图;

33.图11为本散热结构中直肋和针肋形式五示意图;

34.图12为本散热结构中直肋和针肋形式六示意图;

35.图13为本散热结构中直肋沿延伸方向间隔布置且针肋设于直肋侧面示意图;

36.图14为图13的仰视图;

37.图15为本散热结构中直肋沿延伸方向间隔布置且针肋设于直肋肋基和肋顶示意图;

38.图16为图15的仰视图;

39.图17为本散热结构中直肋与冷却液流体主流方向呈夹角布置示意图;

40.图18为本散热结构的散热机理示意图。

具体实施方式

41.实施例如图3、图4、图5和图6所示,本发明功率半导体模块冷却板的散热结构包括自上而下依次布置的功率芯片1、第一焊锡层2、覆铜陶瓷基板3、第二焊锡层4和冷却板本体5,本散热结构还包括直肋机构6和针肋机构7,所述直肋机构6设于所述冷却板本体5底面,所述针肋机构7设于所述直肋机构6表面。

42.优选的,所述直肋机构6是设于所述冷却板本体5底面的若干直肋61,所述直肋61的截面形状为三角形、弧形凸面或弧形凹面。

43.优选的,所述若干直肋61在所述冷却板本体5底面的延伸方向连续或间隔布置。

44.优选的,所述若干直肋61在所述冷却板本体5底面的延伸方向与冷却液流体主流方向呈0~90

°

夹角布置。

45.优选的,所述针肋机构7是设于所述直肋61肋基、直肋61肋顶和/或直肋61侧面的若干针肋71,所述针肋71的截面形状是圆形、椭圆形或多边形。

46.优选的,所述针肋71沿冷却液流体主流方向呈直线分布或交错分布。

47.优选的,所述针肋71在若干直肋61的相邻肋基或相邻肋顶之间至少分布一列。

48.如图7所示,本冷却结构的直肋61截面为三角形且沿延伸方向连续设于冷却板本体5底面,针肋71设于直肋61的侧面,即直肋61的肋基62与肋顶63之间。

49.如图8所示,本冷却结构的直肋61截面为弧形凸面且沿延伸方向连续设于冷却板本体5底面,针肋71设于弧形凸面的侧面。

50.如图9所示,本冷却结构的直肋61截面为弧形凹面且沿延伸方向连续设于冷却板本体5底面,针肋71设于弧形凸面的内凹面。

51.如图10所示,本冷却结构的直肋61截面为三角形且沿延伸方向连续设于冷却板本体5底面,针肋71设于直肋61的肋基和肋顶。

52.如图11所示,本冷却结构的直肋61截面为弧形凸面且沿延伸方向连续设于冷却板本体5底面,针肋71设于弧形凸面的弧顶和弧底。

53.如图12所示,本冷却结构的直肋61截面为弧形凹面且沿延伸方向连续设于冷却板本体5底面,针肋71设于弧形凸面的内凹弧顶以及弧形凸面端部。

54.如图13和图14所示,本冷却结构的直肋61截面为三角形且沿延伸方向间隔设于冷却板本体5底面,针肋71设于直肋61的侧面。

55.如图15和图16所示,本冷却结构的直肋61截面为三角形且沿延伸方向间隔设于冷却板本体5底面,针肋71设于直肋61的肋基和肋顶。

56.如图17所示,本冷却结构的直肋61截面为三角形且沿延伸方向连续设于冷却板本体5底面,针肋71设于直肋61的肋基和肋顶,直肋61在冷却板本体5底面的延伸方向与冷却液流体主流方向呈夹角布置。

57.如图18所示,本散热结构针对现有技术不足,通过增大对流换热系数h以及增加换热面积a的方式,可以显著增强冷却板5的散热能力。

58.根据式(1),本冷却板5的散热结构与冷却液对流换热带走的热量为:

59.φ'=h'ηa'δt

ꢀꢀꢀꢀꢀꢀ

(2)

60.式中,η为冷却板散热结构肋面总效率,φ'、h'、a'分别为冷却板加肋后对流换热带走的热量、对流换热系数以及散热总面积。

61.根据对流换热理论,由于直肋61及针肋71的作用,明显优于现有技术的是流固接触面流体流态由层流改变为湍流,其对流换热系数h'显著大于层流时对流换热系数,增大由流体宏观流动所造成的转移热量q2;另外,本散热结构流固接触面散热面积显著增大,进而增大由流体中分子导热所产生的传递热量q1。因此,本散热结构对流换热带走的热量φ'显著大于现有技术,可有效增强冷却板的散热能力。

62.如图18所示,本散热结构由于直肋及针肋的共同作用,其流固接触面的冷却液流体除了主流方向的运动外,流体微团还作不规则的脉动,当流体微团从一个位置脉动到另一个位置时,各部分流体微团之间发生剧烈的混合,不同温度层流体之间产生附加的热量交换,即流固接触面的冷却液流体流态由层流改变为湍流,其对流换热系数h'显著大于层流时对流换热系数,增大由流体宏观流动所造成的转移热量q2。同时,本散热结构的流固接触面散热面积显著增大,进而增大由流体中分子导热所产生的传递热量q1。采用本散热结构显著增强功率半导体模块的散热性能,提高功率半导体模块的热可靠性,使功率半导体模块综合散热成本显著下降,提高功率半导体模块的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1