硅片的刻蚀方法与流程

1.本发明涉及半导体工艺技术领域,具体地,涉及一种的硅片的刻蚀方法。

背景技术:

2.等离子体刻蚀工艺被广泛应用于半导体制备过程中。等离子体的各向异性刻蚀特性使得集成电路元器件的尺寸得以进一步缩小,从而为集成电路后来几十年的持续繁荣打下了坚实基础。

3.而随着集成电路元器件尺寸的不断缩小,摩尔定律(集成电路上可以容纳的晶体管数目在大约每经过24个月便会增加一倍)的极限越来越近,人们试图在硅片的垂直方向上制造更多的空间,从而放置更多的电子元器件。应用高深宽比刻蚀工艺可以制备更加精细的微纳结构,但是在高深宽比刻蚀工艺如深槽硅的刻蚀中,刻蚀孔侧壁从顶部到底部的钝化存在不均匀的特性,这很容易出现侧壁形貌粗糙、不平整的问题。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种硅片的刻蚀方法,解决现有技术中高深宽比的深硅刻蚀容易出现侧壁形貌粗糙、不平整的问题。

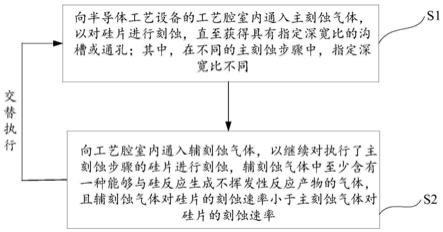

5.为实现本发明的目的而提供一种硅片的刻蚀方法,包括交替执行的以下步骤:

6.主刻蚀步骤:向半导体工艺设备的工艺腔室内通入主刻蚀气体,以对所述硅片进行刻蚀,直至获得具有指定深宽比的沟槽或通孔;

7.辅刻蚀步骤:向所述工艺腔室内通入辅刻蚀气体,以继续对执行了所述主刻蚀步骤的硅片进行刻蚀,所述辅刻蚀气体中至少含有一种能够与硅反应生成不挥发性反应产物的气体,且所述辅刻蚀气体对硅片的刻蚀速率小于所述主刻蚀气体对硅片的刻蚀速率;

8.其中,在不同的主刻蚀步骤中,所述指定深宽比不同。

9.可选地,所述主刻蚀气体中包括至少一种能够与硅反应生成不挥发性反应产物的气体,且所述辅刻蚀气体与硅反应生成不挥发性反应产物的速率大于所述主刻蚀气体与硅反应生成不挥发性反应产物的速率。

10.可选地,当所述沟槽的深宽比达到预设深宽比时,再执行一次所述辅刻蚀步骤和所述主刻蚀步骤,获得具有目标深度的沟槽或者获得通孔。

11.可选地,所述指定深宽大于等于n-1:1且小于等于n:1,其中,n为主刻蚀步骤的次序号。

12.可选地,所述预设深宽比大于等于3:1且小于等于5:1。

13.可选地,所述辅刻蚀步骤的执行时长大于等于2s且小于等于3s。

14.可选地,所述辅刻蚀气体包括氧气、溴化氢、四氟化硅及四氯化硅中的一种或多种;所述主刻蚀气体包括六氟化硫,还包括氧气、溴化氢、四氟化硅及四氯化硅中的一种或多种;且所述主刻蚀气体和所述辅刻蚀气体之间满足以下关系中的至少一者:

15.所述主刻蚀气体中的氧气的流量小于所述辅刻蚀气体中的氧气的流量;

和“该”也可包括复数形式。应该理解,当我们称元件被“连接”或“耦接”到另一元件时,它可以直接连接或耦接到其他元件,或者也可以存在中间元件。此外,这里使用的“连接”或“耦接”可以包括无线连接或无线耦接。这里使用的措辞“和/或”包括一个或更多个相关联的列出项的全部或任一单元和全部组合。

33.下面结合附图以具体的实施例对本申请的技术方案以及本申请的技术方案如何解决上述技术问题进行详细说明。

34.本实施例对现有技术中高深宽比刻蚀工艺过程中出现侧壁形貌粗糙、不平整等问题的原因进行了研究分析,发现:当采用刻蚀和沉积交替执行的方法进行高深宽比刻蚀工艺时,由于刻蚀气体的化学活性较强,刻蚀的图形表现为各向同性刻蚀,即侧边腐蚀强烈,虽然采用刻蚀和沉积交替进行,沉积的保护层可以对已经形成的刻蚀图形的侧壁进行保护,但是保护层无法抑制各向同性刻蚀,因此,多个循环后,可能会导致侧壁出现如图1所示的扇贝效应(scallop)。另外,当刻蚀深度达到一定程度时,顶部在长期受到刻蚀气体腐蚀的情况下,还会出现如图2所示的under cut(“吃边”现象),继而造成关键尺寸的损失。并且该刻蚀和沉积交替的工艺只能得到如图3所示的陡直的侧壁形貌,而对于tsv(硅通孔刻蚀)、igbt(绝缘栅双极形晶体管)等功率器件来说,略倾斜的沟槽角度更利用于栅氧的生成及多晶硅的增充。

35.基于上述分析研究,本实施例提供一种硅片的刻蚀方法(下述简称刻蚀方法),可适用于任意等离子体刻蚀设备,应用于集成电路mems(微机电系统)、tsv及igbt等领域的硅深孔及沟槽刻蚀工艺中,以获得高深宽比的刻蚀图形。其中。硅片可以是单晶硅,也可以是多晶硅。刻蚀图形可以是截面为矩形的沟槽,也可以是截面为圆形的通孔或凹槽,本实施对此不作具体限定。如图4所示,本实施例提供的硅片的刻蚀方法可以包括交替执行主刻蚀步骤s1和辅刻蚀步骤s2,其中:

36.主刻蚀步骤s1,向半导体工艺设备的工艺腔室内通入主刻蚀气体,并对主刻蚀气体进行等离子化,以对硅片进行刻蚀,直至获得具有指定深宽比的沟槽或通孔。

37.在本实施例中,可基于电感耦合等离子刻蚀设备,在较低的工艺压力条件下进行该主刻蚀步骤s1。主刻蚀步骤s1可视为主要进行刻蚀的步骤,主刻蚀气体可理解为主要作用为进行刻蚀的气体,其可以包括现有的任意能够对硅片进行刻蚀的工艺气体,本实施例对此不作具体限定。可以理解的是,由于随着刻蚀时间及主刻蚀步骤s1与辅刻蚀步骤s2交替执行次数的增加,刻蚀的总深度不断加深,所以,在不同的主刻蚀步骤s1中,指定深宽比不同。

38.于本申请一具体实施方式中,刻蚀气体中可以至少含有一种能够与硅反应生成不挥发性反应产物的气体,则在刻蚀过程中,该不挥发性反应产物可以附着在刻蚀图形的侧壁上,形成侧壁的保护层,从而保证对硅片的刻蚀是各向异性进行的(即深度方向的刻蚀远大于宽度方向,甚至只进行深度方向的刻蚀)。需要说明的是,本实施例对该能够与硅反应生成不挥发性反应产物的气体不作具体限定,只要采用包含该气体的主刻蚀气体刻蚀硅片的过程中能够产生可以保护刻蚀图形的侧壁的保护层即可。

39.具体地,主刻蚀气体可以包括六氟化硫,还可以包括氧气、溴化氢、四氟化硅及四氯化硅中的一种或多种。其中,六氟化硫(sf6)为主刻蚀气体,溴化氢(hbr)、四氟化硅(sif4)、四氯化硅(sicl4)与氧气(o2)等气体可以与硅反应(可包括直接反应和间接反应),

形成二氧化硅,以及si-br-o、siof

x

、siocl

x

等反应产物(聚合物),在偏压的作用下,底部的硅被不断刻蚀,同时这些不挥发性反应产物可以附着在刻蚀图形(沟槽或通孔)的侧壁上,以保证刻蚀是各向异性进行的,从而提高侧壁的平滑度,避免出现上述的扇贝效应。同时,这些不挥发性反应产物附着在刻蚀图形的侧壁上还可以增加si/ox(二氧化硅掩膜)的刻蚀选择比,从而避免过多的刻蚀掩膜,可避免出现上述的“吃边”现象。

40.上述主刻蚀气体在深硅刻蚀过程中的主要刻蚀原理如下:

41.(1)sf6气体是主要刻蚀气体,

42.sf6↑

—

→

sxfy

↑

+sxfy+

↑

+f

↑

,si+4f—

→

si f4↑

43.(2)o2与si形成sio2,对侧壁进行保护。

44.(3)sif4(sicl4)与氧等离子体形成siofx(siocl

x

)聚合物,附着在刻蚀图形的侧壁及顶部以减弱横向刻蚀,sifx+o—>siofx。

45.(4)hbr与si反应,形成si-br聚合物粘附在侧壁,o2与si-br聚合物反应,形成sio2和si-br-o聚合物,可以进一步对侧壁进行保护。

46.另外,主刻蚀气体中还可以包括氦气,氦气可作为稀释气体,以在保证工艺腔室的压力条件下减小其它主刻蚀气体的流量,且氦气作为良好的导热气体,可以保证刻蚀的均匀性。

47.于本申请一具体实施方式中,主刻蚀气体可以包括六氟化硫、氧气、溴化氢及四氟化硅四种气体,可以根据上述反应原理,设计各种气体的流量,例如,六氟化硫、氧气、溴化氢及四氟化硅的流量比为(1.7-2.3):(1.3-1.7):(13-17):1,以使各种气体在深硅刻蚀过程中能够充分反应,在保证刻蚀速率的前提下,能够生成足够多的不挥发性反应产物,以对刻蚀图形的侧壁起到有效的保护作用。优选地,六氟化硫、氧气、溴化氢及四氟化硅的流量比为2:1.5:15:1。进一步地,其中sf6和o2的流量可以为10~200sccm,hbr可作为可选工艺调节气体,其气体流量可以为5~1000sccm。

48.于本申请另一具体实施方式中,主刻蚀步骤s1中,对主刻蚀气体进行等离子化时,刻蚀机台的上射频电源(连续波)的功率的取值范围可以为300w-2500w,下射频电源(连续波)的功率的取值范围可以为15w-800w,上射频电源和下射频电源的频率可以均为13.56mhz,工艺腔室内的压力的取值范围可以为10mt-90mt,静电吸盘的温度范围可以为小于等于100℃,优选20~80℃,工艺腔室的温度可以为10℃-40℃。本实施例中,没有专门的沉积步骤,主刻蚀步骤s1及下述的辅刻蚀步骤s2可以在较低的工艺压力条件下进行,从而可降低能耗,节省资源。需要说明的是,这里的功率、压强及温度等参数只是本实施例的一种具体实施方式,本实施例并不以此为限。

49.辅刻蚀步骤s2,向工艺腔室内通入辅刻蚀气体,并对辅刻蚀气体进行等离子化,以继续对执行了主刻蚀步骤s1的硅片进行刻蚀,辅刻蚀气体中可至少含有一种气体能够与硅反应生成不挥发性反应产物;且辅刻蚀气体对硅片的刻蚀速率小于主刻蚀气体对硅片的刻蚀速率。

50.在本实施例中,与主刻蚀步骤s1的实施类似,可基于电感耦合等离子刻蚀设备,在较低的工艺压力条件下进行该辅刻蚀步骤s2。辅刻蚀步骤s2可视为进行辅助刻蚀的步骤,而辅刻蚀气体可理解为:与主刻蚀气体相比,相同时间内与硅反应可生成更多的不挥发性反应产物。辅刻蚀气体也可以包括现有的任意能够对硅片进行刻蚀的工艺气体,其对硅片

的刻蚀速率小于主刻蚀气体对硅片的刻蚀速率,以刻蚀少量硅片而生成更多的不挥发性反应产物,以防持续执行主刻蚀步骤s1,当刻蚀深度较深时,不挥发性反应产物无法完全覆盖刻蚀图形的侧壁,导致侧壁平滑度降低等。本实施例对辅刻蚀气体的具体种类不作具体限定,只要采用该辅刻蚀气体刻蚀硅片的过程中,在相同时间内能够产生可以保护刻蚀图形的侧壁的保护层即可。本实施例对辅刻蚀步骤s2的刻蚀时长也不作具体限定,且每次辅刻蚀步骤s2的时长可以相同也可以不同。

51.于本申请另一具体实施方式中,辅刻蚀气体与硅反应生成不挥发性反应产物的速率大于主刻蚀气体与硅反应生成不挥发性反应产物的速率,可理解为:与主刻蚀气体相比,辅刻蚀气体在相同时间内与硅反应生成更多的不挥发性反应产物,可进一步保证不挥发性反应产物完全覆盖刻蚀图形的侧壁,保证侧壁的平滑度。

52.与主刻蚀气体的设计类似,辅刻蚀气体也可以包括氧气、溴化氢、四氟化硅及四氯化硅中的一种或多种,也可以含有适量的六氟化硫。且主刻蚀气体中的氧气和/或溴化氢和/或四氟化硅和/或四氯化硅的流量可分别小于辅刻蚀气体中的氧气和/或溴化氢和/或四氟化硅和/或四氯化硅的流量。例如,主刻蚀气体中的氧气的流量小于辅刻蚀气体中的氧气的流量;或者,主刻蚀气体中的溴化氢的流量小于辅刻蚀气体中的溴化氢的流量;或者,主刻蚀气体中的四氟化硅的流量小于辅刻蚀气体中的四氟化硅的流量。即,若主刻蚀气体与辅刻蚀气体包括上述四种气体中的同一种,则辅刻蚀气体中该气体的流量应大于主刻蚀气体中该气体的流量;或者,主刻蚀气体与辅刻蚀气体包括上述四种气体中的不同气体(可以部分相同),则可以令辅刻蚀气体中含有的上述四种气体的总流量大于主刻蚀气体中含有的上述四种气体的总流量,以保证能够产生足够多的不挥发性反应产物,进一步减少横向刻蚀,对刻蚀图形的侧壁及顶部起到更有效的保护作用,从而保证在更深深宽比硅刻蚀过程中获得更好的侧壁形貌。

53.于本申请另一具体实施方式中,辅刻蚀步骤s2中,对辅刻蚀气体进行等离子化时,刻蚀机台的上射频电源(连续波)的功率的取值范围可以为500w-2000w,下射频电源(连续波)的功率的取值范围可以为50w-500w,上射频电源和下射频电源的频率可以均为13.56mhz,工艺腔室内的压力的取值范围为10mt-100mt,工艺腔室的温度可以为10℃-40℃。需要说明的是,这里的功率、压强及温度等参数只是本实施例的一种具体实施方式,本实施例并不以此为限。

54.于本申请另一具体实施方式中,可以当硅片上的沟槽的深宽比达到预设深宽比时,再执行一次辅刻蚀步骤s2和主刻蚀步骤s1,直至获得具有目标深度的沟槽或者获得通孔。

55.在本实施例中,目标深度可以是任意能够刻蚀的深度,预设深宽比可以为一小于并接近最大深宽比的数值,以防最后一次刻蚀深度较大,影响沟槽的侧壁平滑度,最大深宽比可理解为目标深度与沟槽的宽度的比值,或者为目标深度与通孔直径的比值。例如,预设深宽比的取值可以(但不限于)大于等于3:1且小于等于5:1。设计最后的工艺为执行主刻蚀步骤s1,使得侧壁上形成有更少的不挥发性反应产物,更有利于得到侧壁稍微倾斜的刻蚀图形;且如此设置比辅刻蚀步骤s2更多的主刻蚀步骤s1,可以提高整体刻蚀效率。

56.于本申请另一具体实施方式中,在达到上述预设深宽比之前,每次主刻蚀步骤s1的指定深宽比可以大于等于n-1:1且小于等于n:1,其中,n为主刻蚀步骤s1的次序号。例如,

首次进行主刻蚀步骤s1,可以在刻蚀至深宽比约1:1时,切换至辅刻蚀步骤s2,辅刻蚀步骤s2的刻蚀时长可以为2-3s,辅刻蚀步骤s2在进行底部硅刻蚀时,在沟槽或深孔表面形成更多的siofx或si-br-o的聚合物,以进一步减少横向刻蚀,使侧壁更为平滑,并进一步抑制顶部under cut。辅刻蚀步骤s2后继续进行主刻蚀步骤s1,当刻蚀深宽比达2:1时,再切换至辅刻蚀步骤s2,每次辅刻蚀步骤s2的时间可与首次执行辅刻蚀步骤s2的刻蚀时间相同(也可以不同),辅刻蚀步骤s2完成后再继续进行主刻蚀步骤s1,如此穿插执行主刻蚀步骤s1和辅刻蚀步骤s2,直至达到预设深宽比,然后再依次进行一次辅刻蚀步骤s2和主刻蚀步骤s1,最后的主刻蚀步骤s1刻蚀完成后,获得具有目标深度的沟槽或者获得通孔。

57.需要说明的是,上述深宽比可以是通过工艺参数(比如刻蚀速率、刻蚀时间、气体流量等)预估所得。另外,每次执行主刻蚀步骤s1的时长可以相同也可以不同,具体可根据刻蚀深度和形貌要求进行相应参数调整,对于较高深宽比的深硅刻蚀工艺,可以适当增加辅刻蚀步骤s2的次数,以获得更为平滑的高深宽比的刻蚀图形。

58.另外,在向工艺腔室内通入主刻蚀气体之前,还可以包括预刻蚀步骤,预刻蚀步骤可包括以下处理:向工艺腔室内通入预刻蚀气体,对硅片进行刻蚀,以去除硅片的自然氧化层。具体可通入少量四氟化碳(cf4)或其他含氟的烃类有机气体(ch

x

f

y

)的一种或多种组合,以打开硅表面的自然氧化层。

59.于本申请一典型实施例中,硅片的关键尺寸为0.3μm,刻蚀深度要求1.6μm,刻深宽比约5:1。参照下述表1,该刻蚀方法可分为四个阶段:

60.第一阶段,刻蚀深宽比小于1:1时。首先进行上述预刻蚀步骤,打开自然氧化层,然后进行主刻蚀步骤s1,在刻蚀深宽比约1:1时,切换至辅刻蚀步骤s2,刻蚀时长大约2-3s。

61.第二阶段,刻蚀深宽比在1:1至2:1时。第一阶段完成后,再次进行主刻蚀步骤s1,并在刻蚀深宽比在2:1时再切换至辅刻蚀步骤s2,刻蚀时长也大约2-3s。

62.第三阶段,刻蚀深宽比在2:1至3:1时。第二阶段完成后,再次进行主刻蚀步骤s1,并在刻蚀深宽比在3:1时再切换至辅刻蚀步骤s2,刻蚀时长也大约2-3s。

63.第四阶段,刻蚀深宽比在3:1至5:1时。第三阶段完成后,再次进行主刻蚀步骤s1,并在刻蚀深宽比在4:1时再切换至辅刻蚀步骤s2,刻蚀时长也大约2-3s。然后继续进行主刻蚀步骤s1,直至所需刻蚀深度(深宽比在5:1),从而获得具有如图5a-图5e所示的侧壁光滑,顶部没有under cut的的沟槽形貌图。

64.表1

65.[0066][0067]

本实施例提供的硅片的刻蚀方法,包括交替执行的主刻蚀步骤s1和辅刻蚀步骤s2,且辅刻蚀步骤s2采用的辅刻蚀气体可以在刻蚀过程中与硅反应生成不挥发性反应产物,该不挥发性反应产物可以附着在刻蚀图形的侧壁和顶部,形成保护层,抑制了硅刻蚀的各向同性,保证了硅刻蚀为各向异性进行,从而避免了扇贝效应的产生,使得刻蚀图形的侧壁的粗糙度得以明显改善,获得了更为平滑的侧壁形貌,更有利于后面栅氧生长和多晶硅的填充。且可使得横向刻蚀减弱,有效抑制了顶部under cut的产生。

[0068]

可以理解的是,以上实施方式仅仅是为了说明本申请的原理而采用的示例性实施方式,然而本申请并不局限于此。对于本领域内的普通技术人员而言,在不脱离本申请的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本申请的保护范围。

[0069]

在本申请的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

[0070]

术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0071]

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

[0072]

在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0073]

以上仅是本申请的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本申请的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1