一种富锂锰基厚电极的制备方法与流程

1.本发明属于材料技术领域,具体涉及一种富锂锰基厚电极的制备方法。

背景技术:

2.能量密度低是目前锂离子电池应用受限的主要原因,而正极材料的发展滞后是锂电池能量密度提高的瓶颈所在。一方面,制备厚电极,可有效提高正极活性物质载量、降低非活性组分占比,优化电极结构。另一方面,采用高比容新材料,从源头上增大正极活性物质提供的能量,也能有效提高电池能量密度。富锂锰基材料放电容量高,电压窗口宽,被认为是下一代高性能锂离子电池正极材料的主要候选。然而,仍有许多问题阻碍了它的商业化进程,包括循环中持续的电压衰减、首次库伦效率低、循环稳定性和倍率性能较差等。

3.其中,富锂锰基材料倍率性能较差,归因于材料本征电子电导率、离子电导率比较低,且充放电过程中材料表面和电解液之间的电荷转移电阻比较大,尤其是提高极片负载量之后,电极厚度增加,电极内部电子、离子的传输难度进一步增大,倍率性能衰减愈发严重。因此,富锂锰基厚电极的倍率性能短板成为亟待解决的关键问题。

技术实现要素:

4.本发明的目的在于针对现有富锂锰基厚电极电子电导率低、离子电导率低、倍率性能差的问题,提供一种富锂锰基厚电极的制备方法。本发明制备的富锂锰基厚电极电子电导率、离子电导率显著提升,倍率性能突出。

5.本发明提出的一种富锂锰基厚电极的制备方法,具体步骤如下:(1)将糖类前驱体和锂、锰、镍、钴、铬以及铁的无机盐按比例溶于水中,形成均一溶液,控制糖类前驱体的质量浓度为0.05-800mg/ml;(2)将步骤(1)得到的均一溶液在预热好的管式炉或马弗炉中进行两步加热处理方法,得到多孔片状富锂锰基正极材料;其中:两步加热处理方法中,第一步加热温度为250-400℃,加热时间为20-60min;第二步加热温度为700-1000℃,加热时间为5-20h;(3)将步骤(2)得到的多孔片状富锂锰基正极材料与碳纳米管共混,得到多孔片状富锂锰基正极材料和碳纳米管混合的分散液;(4)将步骤(3)得到的分散液进行过滤,得到湿态电极片;(5)将步骤(4)得到的湿态电极片进行干燥,得到富锂锰基厚电极。

6.本发明中,步骤(1)中所述糖类前驱体为葡萄糖、果糖、核糖、脱氧核糖、蔗糖或麦芽糖中的一种或几种混合。

7.本发明中,步骤(1)中所述锂、锰、镍、钴、铬以及铁的无机盐为其对应的乙酸盐、硫酸盐或硝酸盐中的一种或几种混合。

8.本发明中,步骤(1)中所述锰、镍、钴、铬以及铁无机盐的配比与富锂锰基材料的表达式一致,即xli2mno3·

(1-x)limo2,其中:m为mn、ni、co、gr或fe中的一种或几种混合。

9.本发明中,步骤(1)中所述锂无机盐的实际用量与表达式中理论用量的摩尔比为

(1.01-1.10):1。

10.本发明中,步骤(3)中所述分散液为水体系或n-甲基吡咯烷酮体系。

11.本发明中,步骤(4)中所述过滤为减压过滤或加压过滤。

12.本发明中,步骤(5)中所述干燥为常压干燥、减压干燥、真空干燥或冷冻干燥中的任一种。

13.本发明中,步骤(5)中所得富锂锰基厚电极极片厚度为50-3000μm,活性物质面积负载量为10-350mg/cm2。

14.与现有技术相比,本发明的有益效果在于:针对现有技术存在的不足,本发明人经过长期的实践与研究,提出了本发明的技术方案,该方案可实现富锂锰基厚电极的低成本、大规模制备。本发明制备的厚电极中,二维多孔片具有更大的比表面积,带来更好的电解液浸润性并有效缩短离子的迁移路径,片内的孔贯穿整个极片,有利于通畅的离子传输。同时,碳纳米管的交织网络保证完善的电子传导。本发明为富锂锰基厚电极的综合性能提升提供了一种有效的解决途径。

附图说明

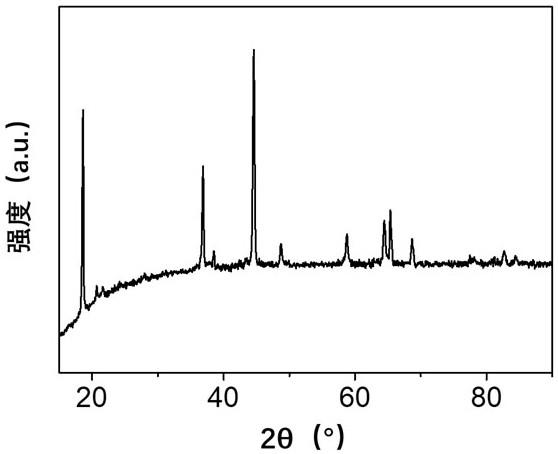

15.图1为本发明实施例1所制得的多孔片状富锂锰基正极材料的x射线衍射谱图。

16.图2为本发明实施例1所制得的多孔片状富锂锰基正极材料扫描电镜图。

17.图3为本发明实施例1、实施例2、实施例3制得的极片的倍率性能图。

18.图4为本发明对比例1、对比例2、对比例3制得的极片的倍率性能图。

具体实施方式

19.以下结合附图对本发明的具体实施方式进行详细说明。应当理解,本发明提到的一个或多个步骤不排斥在所述组合步骤前后还存在其它方法和步骤,或者这些明确提及的步骤之间还可以插入其它方法和步骤。还应理解,这些实例仅用于说明本发明而不用于限制本发明的范围。除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的目的,而非为限制每个方法的排列次序或限定本发明的实施范围,其相对关系的改变或调整,在无实质技术内容变更的条件下,当亦视为本发明可实施的范畴。

20.实施例1(1)将2g葡萄糖、2.7mmol乙酸锰、0.65mmol乙酸镍、0.65mmol乙酸钴以及6.3mmol乙酸锂溶于10ml去离子水,充分搅拌,形成均一溶液;(2)将步骤(1)得到的溶液在350℃的管式炉中加热30min,随后升温至900℃,高温煅烧20h,得多孔片状富锂锰基正极材料;(3)将步骤(2)得到的多孔片状富锂锰基正极材料与碳纳米管共混,得到n-甲基吡咯烷酮作溶剂的多孔片状材料和碳纳米管混合的分散液;(4)将步骤(3)得到的分散液进行减压过滤,得到湿态电极片;(5)将步骤(4)得到的湿态电极片进行真空干燥,得到富锂锰基厚电极,富锂锰基厚电极极片厚度为60μm,活性物质面积负载量为10mg/cm2。

21.x射线衍射谱图证实,实施例1成功制备高结晶度的富锂锰基材料(参见图1)。扫描电镜图显示,实施例1成功制备了多孔片状的富锂锰基正极材料,所制备的正极材料为微米

级多孔片状结构(参见图2)。图3为实施例1、实施例2、实施例3制得的极片的倍率性能图。图4为对比例1、对比例2、对比例3制得的极片的倍率性能图。相较于对比例1、2、3,实施例1、2、3所制备的富锂锰基厚电极具有更优的倍率性能。随着电极厚度(活性物质负载量)的增加,相较于对比例,实施例在相同充放电流密度下,表现出更高的放电比容量、更优的容量保持率。

22.实施例2(1)将2g葡萄糖、2.7mmol乙酸锰、0.65mmol乙酸镍、0.65mmol乙酸钴以及6.3mmol乙酸锂溶于10ml去离子水,充分搅拌,形成均一溶液;(2)将步骤(1)得到的溶液在350℃的管式炉中加热30min,随后升温至900℃,高温煅烧20h,得多孔片状富锂锰基正极材料;(3)将步骤(2)得到的多孔片状富锂锰基正极材料与碳纳米管共混,得到n-甲基吡咯烷酮作溶剂的多孔片状材料和碳纳米管混合的分散液;(4)将步骤(3)得到的分散液进行减压过滤,得到湿态电极片;(5)将步骤(4)得到的湿态电极片进行真空干燥,得到富锂锰基厚电极,富锂锰基厚电极极片厚度为117μm,活性物质面积负载量为20mg/cm2。

23.实施例3(1)将2g葡萄糖、2.7mmol乙酸锰、0.65mmol乙酸镍、0.65mmol乙酸钴以及6.3mmol乙酸锂溶于10ml去离子水,充分搅拌,形成均一溶液;(2)将步骤(1)得到的溶液在350℃的管式炉中加热30min,随后升温至900℃,高温煅烧20h,得多孔片状富锂锰基正极材料;(3)将步骤(2)得到的多孔片状富锂锰基正极材料与碳纳米管共混,得到n-甲基吡咯烷酮作溶剂的多孔片状材料和碳纳米管混合的分散液;(4)将步骤(3)得到的分散液进行减压过滤,得到湿态电极片;(5)将步骤(4)得到的湿态电极片进行真空干燥,得到富锂锰基厚电极,富锂锰基厚电极极片厚度为170μm,活性物质面积负载量为30mg/cm2。

24.实施例4(1)将2g果糖、7mmol乙酸锰、2mmol硝酸镍、1mmol硝酸钴、以及15.5mmol硝酸锂溶于10ml去离子水,充分搅拌,形成均一溶液;(2)将步骤(1)得到的溶液在350℃的管式炉中加热30min,随后升温至850℃,高温煅烧12h,得多孔片状富锂锰基正极材料;(3)将步骤(2)得到的多孔片状富锂锰基正极材料与碳纳米管共混,得到n-甲基吡咯烷酮作溶剂的多孔片状材料和碳纳米管混合的分散液;(4)将步骤(3)得到的分散液进行加压过滤,得到湿态电极片;(5)将步骤(4)得到的湿态电极片进行真空干燥,得到富锂锰基厚电极,富锂锰基厚电极极片厚度为450μm,活性物质面积负载量为80mg/cm2。

25.实施例5(1)将6g蔗糖、7mmol乙酸锰、1mmol乙酸镍、1mmol硝酸钴、1mmol硝酸铬以及15.5mmol乙酸锂溶于10ml去离子水,充分搅拌,形成均一溶液;(2)将步骤(1)得到的溶液在350℃的管式炉中加热20min,随后升温至800℃,高温煅烧

20h,得多孔片状富锂锰基正极材料;(3)将步骤(2)得到的多孔片状富锂锰基正极材料与碳纳米管共混,得到n-甲基吡咯烷酮作溶剂的多孔片状材料和碳纳米管混合的分散液;(4)将步骤(3)得到的分散液进行加压过滤,得到湿态电极片;(5)将步骤(4)得到的湿态电极片进行减压干燥,得到富锂锰基厚电极,富锂锰基厚电极极片厚度为1780μm,活性物质面积负载量为300mg/cm2。

26.对比例1(1)将2.7mmol乙酸锰、0.65mmol乙酸镍、0.65mmol乙酸钴以及6.3mmol乙酸锂溶于10ml去离子水,充分搅拌,形成均一溶液;(2)将步骤(1)得到的溶液在350℃的管式炉中加热30min,随后升温至900℃,高温煅烧20h,得多孔片状富锂锰基正极材料;(3)将步骤(2)得到的富锂锰基材料与导电炭黑、聚偏氟乙烯按质量比8:1:1混合,适量n-甲基吡咯烷酮为溶剂,超声、搅拌后,均匀涂布在铝箔上,90℃真空烘烤过夜,得到传统涂覆方法制备的极片,活性物质面积负载量为10mg/cm2。

27.对比例2(1)将2.7mmol乙酸锰、0.65mmol乙酸镍、0.65mmol乙酸钴以及6.3mmol乙酸锂溶于10ml去离子水,充分搅拌,形成均一溶液;(2)将步骤(1)得到的溶液在350℃的管式炉中加热30min,随后升温至900℃,高温煅烧20h,得多孔片状富锂锰基正极材料;(3)将步骤(2)得到的富锂锰基材料与导电炭黑、聚偏氟乙烯按质量比8:1:1混合,适量n-甲基吡咯烷酮为溶剂,超声、搅拌后,均匀涂布在铝箔上,90℃真空烘烤过夜,得到传统涂覆方法制备的极片,活性物质面积负载量为20mg/cm2。

28.对比例3(1)将2.7mmol乙酸锰、0.65mmol乙酸镍、0.65mmol乙酸钴以及6.3mmol乙酸锂溶于10ml去离子水,充分搅拌,形成均一溶液;(2)将步骤(1)得到的溶液在350℃的管式炉中加热30min,随后升温至900℃,高温煅烧20h,得多孔片状富锂锰基正极材料;(3)将步骤(2)得到的富锂锰基材料与导电炭黑、聚偏氟乙烯按质量比8:1:1混合,适量n-甲基吡咯烷酮为溶剂,超声、搅拌后,均匀涂布在铝箔上,90℃真空烘烤过夜,得到传统涂覆方法制备的极片,活性物质面积负载量为30mg/cm2。

29.将实施例与对比例中得到的正极极片组装成扣式电池,具体步骤为:裁切极片得直径为14mm的正极片。以直径为16mm的纯锂片作负极,以溶有1mol/l lipf6的dec/ec(体积比1:1)混合溶液为电解液,以聚丙烯微孔膜为隔膜,在充满氩气的手套箱中将其组装成扣式电池。采用新威电池测试系统,在2.5-4.8v的电压范围内,环境温度为30℃,进行倍率性能测试。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1