高安全正极片及其锂离子电池的制作方法

1.本发明属于锂离子电池技术领域,尤其涉及一种高安全正极片及其锂离子电池。

背景技术:

2.锂离子电池由于具有能量密度高、循环寿命长、无记忆效应和环境友好等优点,被大量应用在便携式电子产品、储能设备和新能源汽车上。随着手机5g时代的来临和高续航里程新能源汽车的发展,对锂离子电池的能量密度需求也越来越高。但是锂离子电池的能量密度越高其安全性就越差,动力电池因为安全性问题已引起多起电动汽车及混合动力汽车的自燃、爆炸事故,因而严重制约了锂离子电池在新能源领域的进一步发展。

3.为改善上述技术缺陷,通常通过过充、炉温、针刺、外短路和挤压等测试手段来验证电池电芯的安全性能。其中针刺是模拟电芯在发生内短路时的安全性,同时也是公认最难通过的一项安全测试。通过多层涂布方法在正极上涂布两种及以上正极活性材料(其中靠近集流体的一层正极活性材料为磷酸铁锂)可以改善电芯的针刺性能。但是由于磷酸铁锂质量容量低,因而会显著降低电芯的容量或能量密度。因此,急需开发一种可以改善电芯针刺性能且不降低其能量密度的正极活性材料及其锂离子电池。

技术实现要素:

4.为了改善上述技术问题,本发明提供一种高安全正极片及其锂离子电池,通过将极片中的活性物质层采用双层设计,其中靠近集流体的一层采用磷酸铁锂和磷酸锂混合活性材料,可以在不降低电池能量密度的情况下改善针刺安全性。

5.本发明是通过如下技术方案实现所述技术效果的:

6.一种正极片,包括集流体、第一活性层以及第二活性层,所述第一活性层设置于所述集流体和所述第二活性层之间,所述第一活性层形成在所述集流体的至少一个表面上;所述第一活性层的活性物质包括磷酸铁锂与磷酸锂。

7.根据本发明的实施方案,所述第一活性层的活性物质中磷酸铁锂的重量百分比可以为0.01~99.99%;优选为70~99%;示例性为0.01%、70%、90%、95%、99%、99.99%。

8.根据本发明的实施方案,所述第一活性层的活性物质中磷酸铁锂的粒径d50为0.05~2.00μm,优选为0.1~0.3μm。

9.根据本发明的实施方案,所述第一活性层的活性物质中磷酸铁锂为片状形貌。

10.根据本发明的实施方案,所述第一活性层的活性物质中磷酸锂的重量百分比可以为0.01~99.99%;优选为1~30%;示例性为0.01%、1%、5%、10%、30%、99.99%。

11.根据本发明的实施方案,所述第一活性层的活性物质中磷酸锂的粒径d50为0.01~2.00μm,优选为0.05~0.2μm。

12.根据本发明的实施方案,所述第一活性层的活性物质中磷酸锂为球状形貌。

13.根据本发明的实施方案,所述第一活性层还含有导电剂和/或粘结剂。

14.根据本发明的实施方案,所述第一活性层的涂布厚度为1~20μm;示例性为1μm、6μ

m、10μm、20μm。

15.根据本发明的实施方案,所述第一活性层形成在所述集流体的两个表面。

16.根据本发明的实施方案,所述第二活性层的厚度高于所述第一活性层厚度。

17.优选地,所述第二活性层的涂布厚度为20μm以上;示例性为30μm、40μm、50μm、60μm、70μm、80μm。

18.根据本发明的实施方案,所述第二活性层由钴酸锂、镍钴锰酸锂、镍钴铝酸锂、富锂锰基材料、磷酸铁锂中的至少一种第二正极活性材料制成;优选地,所述富锂锰基材料为锰酸锂。

19.根据本发明的实施方案,所述第二活性层还含有导电剂和/或粘结剂。

20.根据本发明的实施方案,所述第一活性层的活性物质、粘接剂和导电剂的混合质量比为(40~98):(1~50):(1~10)。

21.根据本发明的实施方案,所述第二正极活性材料、粘接剂和导电剂的混合质量比为(70~98):(1~10):(1~20)。

22.根据本发明的实施方案,所述导电剂为乙炔黑、导电碳球、导电石墨、碳纳米管、导电碳纤维、石墨烯和还原氧化石墨烯中的至少一种。

23.根据本发明的实施方案,所述粘结剂选自聚偏氟乙烯(pvdf)、偏氟乙烯

‑

六氟丙烯的共聚物、聚酰胺、聚丙烯腈、聚丙烯酸酯、聚丙烯酸、聚丙烯酸盐、羧甲基纤维素纳、聚乙烯呲咯烷酮、聚乙烯醚、聚甲基丙烯酸甲酯、聚四氟乙烯、聚六氟丙烯和丁苯橡胶中的至少一种。

24.本发明还提供一种锂离子电池,所述锂离子电池包含上述正极片。

25.根据本发明的实施方案,所述锂离子电池还含有电解液、隔膜和负极片。

26.优选地,所述负极片的活性材料包括选自人造石墨、天然石墨、中间相碳微球、软碳、硬碳、硅、硅碳化合物、钛酸锂中的至少一种。

27.本发明还提供上述锂离子电池的制备方法,包括如下步骤:将上述正极片、电解液、负极片和外壳进行组装,制备得到所述锂离子电池。

28.根据本发明的实施方案,所述锂离子电池的制备方法,包括如下步骤:

29.s1、第一活性层浆料的制备:

30.将磷酸铁锂与磷酸锂进行混合,得到第一活性层的活性物质;然后将第一活性层的活性物质、粘接剂和导电剂混合,再加入溶剂分散后得到第一活性层浆料;

31.s2、第二活性层浆料的制备:

32.将第二正极活性材料、粘接剂和导电剂混合,然后加入溶剂分散后得到第二活性层浆料;

33.s3、正极片的制备:

34.将第一活性层浆料涂布到集流体的至少一个表面上,然后将第二活性层浆料涂布到第一活性层上,烘干,辊压、模切后得到正极片;

35.s4、负极片的制备:

36.将负极片的活性材料、粘接剂、增稠剂和导电剂混合,然后加入溶剂分散后得到负极浆料,再将负极浆料涂布到负极集流体上,烘干,辊压、模切后得到负极片;

37.s5、电芯制备:

38.将上述正极片与负极片、电解液和隔膜组装成锂离子电池。

39.根据本发明的实施方案,所述增稠剂为羧甲基纤维素钠、羧甲基纤维素锂中的一种或者两种。

40.根据本发明的实施方案,所述电解液为常用商用电解液。

41.本发明的有益效果:

42.本发明所使用的磷酸锂的理论质量容量高达694mah/g,将其作为补锂材料添加到磷酸铁锂中,可以弥补磷酸铁锂质量容量小的劣势(140mah/g)。磷酸锂和磷酸铁锂的颗粒较小(磷酸锂d50为0.05~0.2μm,磷酸铁锂d50为0.1~0.3μm),且磷酸铁锂为片状可以紧密分布在集流体上、磷酸锂为球状填充在片状磷酸铁锂空隙中,因此在针刺时可以保护正极集流体较少地与负极活性材料接触,以减少内短路电流,进而提高针刺通过率(正极集流体和负极发生的内短路是针刺时引发热失控的关键因素)。同时磷酸锂还具有很好的热稳定性,本发明通过磷酸铁锂和磷酸锂复配后协同作用,由此制得的电芯可以在保持能量密度的情况下显著改善其安全性能。

附图说明

43.图1为本发明一种正极片的结构示意图;

44.图中:1、集流体;2、第一活性层;3:第二活性层。

具体实施方式

45.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

46.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

47.实施例1

48.请参照图1,一种正极片,包括集流体1、第一活性层2以及第二活性层3,所述第一活性层2设置于所述集流体1和所述第二活性层3之间,所述第一活性层2形成在所述集流体1的两个表面上,所述第二活性层3的厚度比第一活性层2厚。

49.一种锂离子电池的制备方法,包括如下步骤:

50.s1、第一活性层浆料的制备:

51.将磷酸铁锂(lfp)与磷酸锂(lpo)按照重量百分比为80%:20%混合形成第一活性层的活性物质;然后将第一活性层的活性物质、粘结剂(pvdf)和导电炭黑按照质量比为96wt%:2wt%:2wt%混合均匀,然后分散于n

‑

甲基吡咯烷酮中得到均匀的第一活性层浆料;其中磷酸锂的粒径d50为0.1μm,其中磷酸铁锂的粒径d50为0.2μm;

52.s2、第二活性层浆料的制备:

53.将第二正极活性材料镍钴锰酸锂(ncm)、粘结剂(pvdf)和导电炭黑按照质量比为97wt%:2wt%:1wt%混合均匀,然后分散于去离子水中得到均匀的第二活性层浆料;

54.s3、正极片的制备

55.将上述制备好的第一活性层浆料依次涂布到铝箔的两个表面形成第一活性层上,

并于85℃下烘干;然后将第二活性层浆料依次涂布到两个所述第一活性层上形成第二活性层,并于85℃下烘干;再经过冷压、裁片、模切后,在85℃的真空条件下干燥8h,制备得到正极极片p1;

56.其中,第一活性层的厚度均为10μm,第二活性层厚度均为50μm;

57.s4、负极片的制备

58.将石墨、粘结剂丁苯橡胶、增稠剂羧甲基纤维素钠和导电剂导电炭黑按照质量比为95wt%:2wt%:1.5wt%:1.5wt%混合均匀,然后分散于去离子水中得到负极浆料,再将所述负极浆料均匀地涂在铜箔两个面上,经过110℃干燥6小时、辊压机压实,得到负极片n1;

59.s5、制备锂离子电池:

60.将制备的正极片p1、负极片n1和隔膜组装制备得到叠芯,并采用铝塑膜封装,真空状态下烘烤48h去除水分后,注入从新宙帮购买的电解液(所述电解液的溶剂为ec:pc:dmc:emc=2:1:4:3(体积比),溶质为1.0m的六氟磷酸锂,在对电池进行化成和分选,得到方形软包锂离子电池,记为c1。

61.实施例2

62.实施例2与实施例1不同之处在于:第一活性层的厚度为6μm,制备得到锂离子电池c2。

63.实施例3

64.实施例3与实施例1不同之处在于:第一活性层的厚度为15μm,制备得到锂离子电池c3。

65.实施例4

66.实施例4与实施例1不同之处在于:第一活性层的厚度为20μm,制备得到锂离子电池c4。

67.实施例5

68.实施例5与实施例1不同之处在于:第一活性层的活性物质中磷酸锂的质量含量为5%,制备得到锂离子电池c5。

69.实施例6

70.实施例6与实施例1不同之处在于:第一活性层的活性物质中磷酸锂的质量含量为10%,制备得到锂离子电池c6。

71.实施例7

72.实施例7与实施例1不同之处在于:第一活性层的活性物质中磷酸锂的质量含量为30%,制备得到锂离子电池c7。

73.实施例8

74.实施例8与实施例1不同之处在于:第一活性层浆料、第二活性层浆料仅涂布在铝箔的一个表面上,制备得到锂离子电池c8。

75.实施例9

76.实施例11与实施例1不同之处在于:第二正极活性材料为钴酸锂,制备得到锂离子电池c9。

77.实施例10

78.实施例10与实施例1不同之处在于:第二正极活性材料为锰酸锂,制备得到锂离子电池c10。

79.实施例11

80.实施例11与实施例1不同之处在于:第一活性层的活性物质中磷酸锂的粒径d50为0.05μm,磷酸铁锂的粒径d50为0.1μm。

81.实施例12

82.实施例12与实施例1不同之处在于:第一活性层的活性物质中磷酸锂的粒径d50为0.2μm,磷酸铁锂的粒径d50为0.3μm。

83.实施例13

84.实施例13与实施例1不同之处在于:第一活性层的活性物质中磷酸锂和磷酸铁锂都是球形。

85.实施例14

86.实施例14与实施例1不同之处在于:第一活性层的活性物质中磷酸锂和磷酸铁锂都是片状。

87.实施例15

88.实施例15与实施例1不同之处在于:第一活性层的活性物质中磷酸锂和磷酸铁锂都是不定形。

89.对比例1

90.本对比例提供一种锂离子电池的制备方法,包括如下步骤:

91.(1)正极片的制备

92.将镍钴锰酸锂(ncm)、粘结剂(pvdf)和导电炭黑按照质量比为97wt%:2wt%:1wt%混合均匀,然后分散于n

‑

甲基吡咯烷酮中得到均匀的第一活性层浆料;将上述制备好的第一活性层浆料依次涂布到铝箔的两个表面形成单一的活性层,并于85℃下烘干,制备得到正极极片;

93.其中,活性层厚度均为60μm;

94.(2)负极片的制备

95.将石墨、粘结剂丁苯橡胶、增稠剂羧甲基纤维素钠和导电剂导电炭黑按照质量比为95wt%:2wt%:1.5wt%:1.5wt%混合均匀,然后分散于去离子水中得到负极浆料,再将所述负极浆料均匀地涂在铜箔两个面上,经过90~130℃干燥6小时、辊压机压实,得到负极片;

96.(3)制备锂离子电池:

97.将上述制备的正极片、负极片和隔膜组装制备得到叠芯,采用铝塑膜封装,真空状态下烘烤48h去除水分后,注入商购的电解液,在对电池进行化成和分选,得到方形软包锂离子电池,记为d1。

98.对比例2

99.对比例2与实施例1不同之处在于:第一活性层的活性物质只有磷酸铁锂(不添加磷酸锂),制备得到锂离子电池d2。

100.对比例3

101.对比例3与对比例1不同之处在于:所述正极浆料由钴酸锂、粘结剂(pvdf)和导电

炭黑按照质量比为97wt%:2wt%:1wt%混合均匀,然后分散于去离子水中得到均匀的单一活性层浆料涂布制成;

102.其中,活性层的厚度均为60μm;

103.其余与对比例1均相同,由此制备得到锂离子电池d3。

104.对比例4

105.对比例4与对比例3不同之处在于:第一活性层的活性物质为锰酸锂,制备得到锂离子电池d4。

106.试验例

107.为考察本发明实施例1~12及对比例1~4制得的锂离子电池的安全性能,本发明通过针刺测试手段来验证电池电芯的安全性能。

108.针刺的测试方法:

109.1、将锂离子电池置于25℃恒温箱中,静置30分钟,使锂离子电池达到恒温。将达到恒温的锂离子电池以1c恒流充电至上限电压(4.3v),然后以4.3v恒压充电至电流为0.05c。将满充锂离子电池转移至穿钉测试机上,保持测试环境温度25℃

±

2℃,用直径为5mm的钢钉,以25mm/s的速度匀速穿过锂离子电池中心,保留1小时,锂离子电池不起火不爆炸不冒烟记为通过。每次测试10个锂离子电池,以通过针刺测试的锂离子电池数量作为评价锂离子电池安全性能的指标。

110.2、能量密度的测试方法:

111.将锂离子电池置于25℃恒温箱中,静置30分钟,使锂离子电池达到恒温。将达到恒温的锂离子电池以1c恒流充电至电压为4.3v,然后以4.3v恒压充电至电流为0.05c,1c放电至电压为3.0v,记录放电能量。

112.能量密度=放电能量/(锂离子电池的质量)。

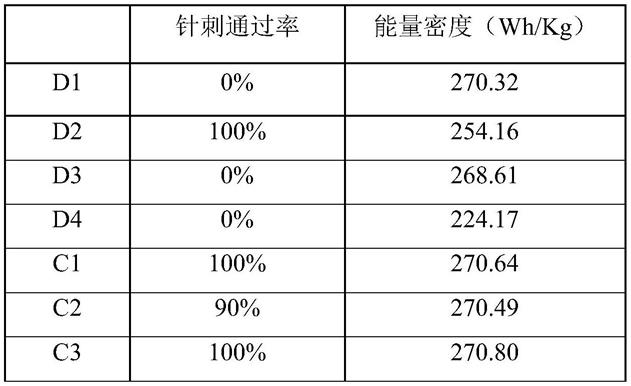

113.对比例d1~d4和实施例c1~c10的针刺性能测试结果如下表1所示。

114.[0115][0116]

从表1中结果可以看出,正极第一涂层可以改善针刺安全性,第一涂层中加入磷酸锂可以提高能量密度。

[0117]

具体地,从实施例1

‑

4中可以看出,正极第一活性涂层越厚,电池的针刺安全性就越好。

[0118]

从实施例5

‑

7中可以看出,正极第一涂层中磷酸锂的含量越高,电池的能量密度也越高。

[0119]

从实施例8中可以看出,正极第一活性层仅涂在铝箔的一个表面也可以提高电池的安全性能。

[0120]

从实施例9

‑

10中可以看出,磷酸铁锂与磷酸锂混合材料做为第一正极活性涂层对不同的第二正极活性材料(钴酸锂和锰酸锂)体系同样适用。

[0121]

从实施例11

‑

12中可以看出,正极第一涂层中磷酸锂和磷酸铁锂的粒径过大,电池的针刺安全性会降低,粒径小针刺安全性更好。

[0122]

从实施例13

‑

15中可以看出,正极第一涂层中磷酸锂和磷酸铁锂的形貌对其针刺安全性有影响,其中球形磷酸锂与片状搭配时针刺安全性最优。

[0123]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1