一种废旧锂离子电池正极材料再生方法与流程

1.发明属于废旧电池回收技术领域,具体涉及一种废旧锂离子电池正极材料再生方法。

技术背景

2.锂离子电池因其优异的电化学性能成为便携式电子设备以及电动汽车等产品的主要储能装置,近年来锂离子电池的产量随着市场需求的增长不断增长,同时报废电池的数量也随之增长,据估计到2030年废旧锂离子电池的数量将超过1100万吨,而锂离子电池中还有大量的有价金属元素和有机物,对其回收再利用具有一定的经济和环保效益。目前,对于锂离子电池正极材料的回收再利用主要为有价金属元素的提取和正极材料再生两种途径。

3.有价金属元素的提取通常是采用火法冶金或者湿法冶金的方法,将有机金属元素以盐的形式回收,再通过一定的方法制备高纯盐或者催化剂等,此方法是目前常见的方法,具有原理简单、操作方便和产物多样的特点,同时也具有流程长以及回收率低等缺点。正极材料再生包括合成和直接再生两种方式,合成即先将废旧锂离子电池正极材料通过酸浸等方式溶解得到无机盐后,在通过共沉淀法或凝胶溶胶法等合成新的正极材料,此方法工艺复杂,成本较高;直接再生则是将废旧锂离子电池正极材料通过补锂以及相变使正极材料的组成和结构恢复到初始状态,当前补锂主要是以固相法和水热法为主,相变主要是通过高温过程或者化学反应得到,该方法具有工艺简单、材料再利用率高,但是还存在补锂量少、热处理过成中锂分布不均等问题,导致再生材料的部分性能与商业正极材料表现出的性能还具有一定的差异。

技术实现要素:

4.为解决现有技术存在的问题,本发明的目的是在于提供一种废旧锂离子电池正极材料再生方法,旨在通过电解对废旧正极材料充分均匀补锂并结合热处理,使废旧正极材料的组成和结构有得到有效恢复,从而实现锂离子电池正极材料的再生。

5.为实现上述技术目的,本发明采用如下技术方案:

6.一种废旧锂离子电池正极材料再生方法,包括以下步骤:

7.(1)将锂盐与添加剂混合配成电解液,所述锂盐由锂盐ls1和锂盐ls2组成,锂盐ls1为硝酸锂、氢氧化锂、氟化锂、氯化锂中的至少一种,锂盐ls2为碳酸锂、草酸锂、醋酸锂、磷酸二氢锂、磷酸氢二锂、六氟磷酸锂和三氟甲磺酰亚胺锂中的至少一种;所述添加剂由添加剂a1和添加剂a2组成,添加剂a1为氢氧化钾或其与氢氧化钠、氯化钠和氯化钾中的至少一种,添加剂a2为葡萄糖或其与阿拉伯糖、糊精、吡啶和氨基酸;

8.(2)以拆解获得的锂离子电池正极极片为阴极,所述阴极用强碱性阴离子交换膜包裹,惰性电极为阳极,在电压为(2.5

‑

4.5)v和步骤(1)的电解液存在的条件下进行电解;

9.(3)将正极材料从电解后的极片上剥离,并将锂源和正极材料按质量比(1

‑

2):1混

合进行热处理,冷却后经洗涤并烘干得到再生正极材料。

10.作为优选方案,所述废旧锂离子电池正极材料为镍钴锰正极材料、镍钴铝正极材料、镍酸锂正极材料、锰酸锂正极材料、镍锰酸锂正极材料、磷酸铁锂正极材料和钴酸锂正极材料中的一种。

11.作为优选方案,步骤(1)中,锂盐与添加剂的质量比为(6

‑

9):(1

‑

2),电解液中的锂浓度为(2

‑

8)mol

·

l

‑1;

12.锂盐ls1和锂盐ls2的质量比为(5

‑

8):(3

‑

4);

13.添加剂a1和添加剂a2的质量比为(2

‑

5):(1

‑

3),其中添加剂a1由质量比为(2

‑

5):(0

‑

2.5):(0

‑

1.5):(0

‑

1.5)的氢氧化钾、氢氧化钠、氯化钠和氯化钾组成,添加剂a2由质量比为(1

‑

5):(0

‑

3):(0

‑

1.5):(0

‑

1.5):(0

‑

1)的葡萄糖、阿拉伯糖、糊精、吡啶和氨基酸组成。

14.锂盐ls1在溶液中电离产生锂离子,为主要锂源,锂盐ls2为强碱弱酸盐,与水电离出的氢离子结合有利于减少氢离子的扩散;添加剂a1有利于改善溶液的导电性,添加剂a2有利于改善电解液对碳电极的润湿性,提高电解效率。

15.作为优选方案,步骤(2)中,拆解获得的拆解获得的锂离子电池正极极片裁剪成(5

‑

20)cm

×

(10

‑

25)cm大小,并将其表面先用无水乙醇清洗1

‑

2遍,再用去离子水清洗(1

‑

2)遍;

16.惰性阳极为铂电极、石墨电极、银电极、铅银合金电极和废旧电池回收的碳负极中的一种。

17.本发明中为防止拆解获得的锂离子电池正极极片中剩余的原电解液对电解过程产生影响,所以采用无水乙醇和去离子水对极片进行清洗。

18.作为优选方案,步骤(2)中,电解过程中,电流密度为(50

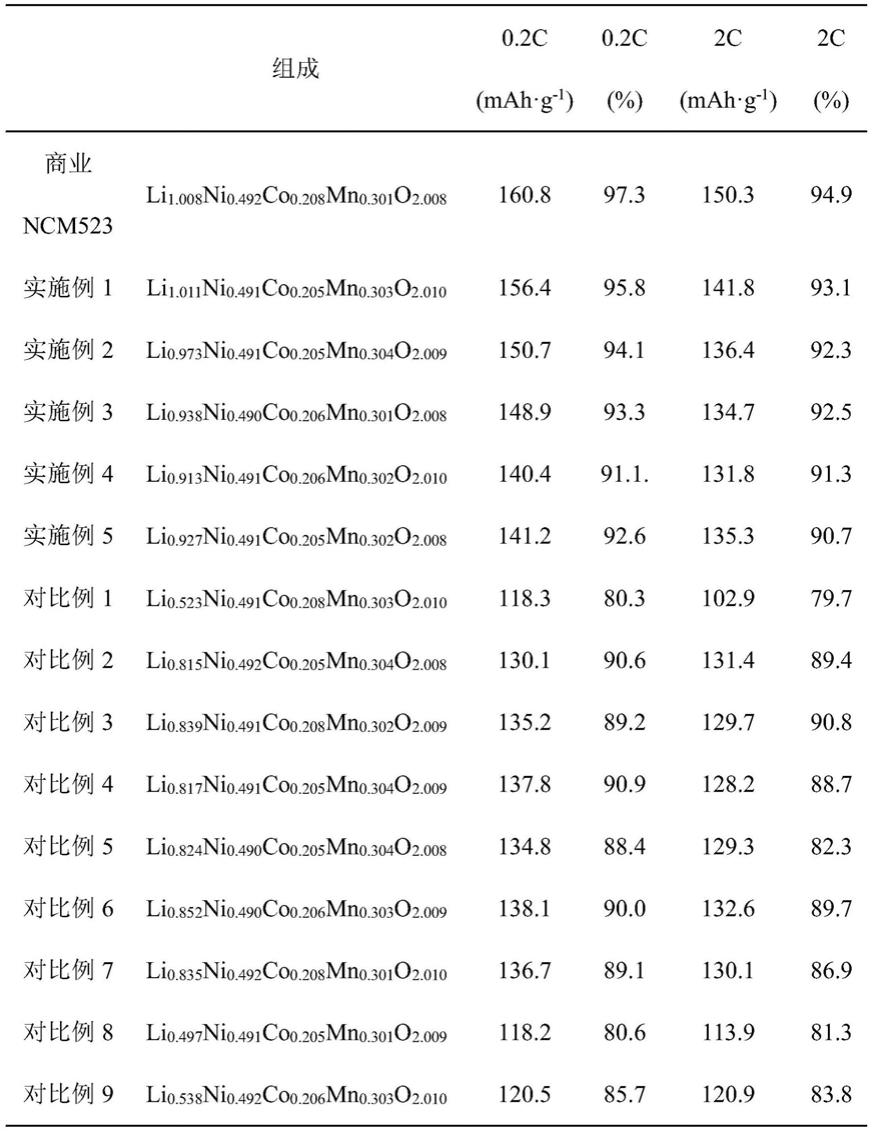

‑

150)ma

·

cm

‑2,极距为(5

‑

20)cm,电解温度为(20

‑

50)℃,电解时间为(1

‑

3)h;所述强碱性阴离子交换膜为仲胺基阴离子交换膜、季胺基阴离子交换膜和聚砜基阴离子交换膜中的至少一种。

19.在电解过程中,锂离子在外电压作用下向阴极扩散,(2.5

‑

4.5)v对应于电池充电时锂离子嵌入材料的电压,所以在该电压下电解可使溶液中的锂离子均匀地嵌入正极材料中,同时通过进一步优化控制电解时间、电流密度和极距可以提高锂的嵌入量,最终达到补锂的目的;而强碱性阴离子交换膜会强烈吸附水中的氢离子,防止氢离子在阴极表面被还原生成氢气而降低电解效率。

20.作为优选方案,步骤(3)中,所述锂源为碳酸锂、草酸锂、醋酸锂、磷酸二氢锂、磷酸氢二锂、硝酸锂、氢氧化锂、氟化锂、氯化锂、六氟磷酸锂和三氟甲磺酰亚胺锂中的至少一种。

21.本发明中从电解后的极片剥离下来的为正极材料、导电剂和粘结剂的混合物,与过量的锂源混合,一是防止后续高温过程中锂的损失,二是进一步达到补锂的目的。

22.作为优选方案,步骤(3)中,当废旧锂离子电池正极材料为镍钴锰正极材料、镍钴铝正极材料、镍酸锂正极材料、锰酸锂正极材料或镍锰酸锂正极材料时,先在氧化性气氛下以(7

‑

12)℃

·

min

‑1的速率从室温升至(650

‑

700)℃,保持(0.3

‑

0.5)h;然后在氧化性气氛下继续以(2

‑

5)℃

·

min

‑1加热至(750

‑

950)℃,并保持(3

‑

6)h;

23.当废旧正极材料为废旧磷酸铁锂材料或废旧钴酸锂材料时,先在氧化性气氛下以(7

‑

12)℃

·

min

‑1的速率从室温升至(650

‑

700)℃,保持(0.3

‑

0.5)h;然后在惰性气氛下以

(2

‑

5)℃

·

min

‑1加热至(750

‑

900)℃,并保持(5

‑

8)h;

24.氧化性气氛为空气或氧气气氛;惰性气氛为氮气或者氩气气氛。

25.对于废旧镍钴锰材料、废旧镍钴铝材料、废旧镍酸锂材料、废旧锰酸锂材料和废旧镍锰酸锂正极材料,先在有氧的条件下进行(650

‑

700)℃的热处理一定时间,有利于去除材料中的粘结剂和导电剂,防止其对再生材料性能的影响;镍钴锰正极材料、镍钴铝正极材料和镍酸锂正极材料都为层状结构,除了锂的损失导致电池失效外,盐岩相的生成以及镍钴锰正极材料和镍钴铝正极材料还会转变为尖晶石结构也是导致其失效的一个主要原因,而在电池工作过程中,当锂损失一半时便会形成尖晶石结构,所以在终点温度下,与前述补锂过程协同作用,有利于尖晶石结构恢复至层状结构,同时在有氧的条件下还会发生反应:mo+li

+

+o2=limo2(m=ni、co、mn),使得盐岩相恢复至层状结构;此外二价镍被氧化成三价,有利于缓解锂镍混排现象;锰酸锂材料和镍锰酸锂材料为尖晶石结构,在高温下材料表面的杂相与锂盐反应形成锰酸锂材料和镍锰酸锂材料。

26.而对于废旧磷酸铁锂材料和钴酸锂材料,在(650

‑

700)℃下,粘结剂和导电剂被去除,保温一段时间有利于提高粘结剂和导电剂的去除率;对于废旧磷酸铁锂材料,在惰性气氛下热处理,是防止在更高的温度下lip、fe3p和fe2o3杂相的形成,同时使已存在的杂相与锂盐进一步反应形成磷酸铁锂;对于废旧钴酸锂材料,多次充放电过程中有惰性co3o4的产生,从而降低了电极的活性,在惰性条件下,co3o4与锂盐反应生成钴酸锂达到材料再生的目的。

27.本发明具有以下有益效果:

28.(1)本发明通过电解的方法实现了正极材料补锂的过程,相比于水热法和固相法补锂,在时间上减少了(2

‑

3)h,实现了均匀充分地补锂,且该过程不需要高温高压以及严格的设备条件。

29.(2)通过与过量锂盐混合热处理,可进一步完成补锂过程,使得正极材料中锂的化学计量比有效恢复至原始状态;此外,在一定件下进行热处理,粘结剂和导电剂得到有效去除,废旧正极材料结构能够恢复至原始状态。

30.(3)本发明所用方法相比于传统的回收方法,正极材料直接从电池拆解下来进行再生,无需经酸浸等步骤,避免了金属在回收过程中的损失,使得正极材料的回收再利用率提高,同时再生正极材料用于电池时表现出的电化学性能与商业正极材料所表现的性能差异小。

具体实施方式

31.下面结合具体操作实例对本发明进行详细的说明;实施例是在本发明所述的条件下进行,旨在进一步说明本发明的内容,而并未限制本发明的保护范围。

32.以下实施例中,废旧锂离子电池为镍钴锰(ncm)三元电池,正极中活性物质均为ncm523,粘结剂为聚偏氟乙烯,导电剂为乙炔黑。

33.实施例1

34.(1)将质量比为8:1.6的锂盐与添加剂混合配成电解液,锂盐由质量比为7:3的硝酸锂(ls1)和醋酸锂(ls2)组成,添加剂由质量比为4.5:2.5的a1和a2组成,a1由质量比5:2:1:1的氢氧化钾、氢氧化钠、氯化钠和氯化钾组成,a2由质量比为4:2:1:1:1的葡萄糖、阿拉

伯糖、糊精、吡啶和氨基酸组成;

35.(2)将拆解获得的ncm三元正极裁剪成5cm

×

10cm大小的极片,先用无水乙醇清洗2遍,再用去离子水清洗2遍;然后将该极片用仲胺基阴离子交换膜包裹作为阴极,石墨电极为阳极,在含锂浓度为6mol

·

l

‑1的电解液中进行电解,电解电压为4.5v,电流密度为120ma

·

cm

‑2,电解时间为3h,电解温度为25℃,极距为5cm;

36.(3)将ncm正极材料从电解后的极片上剥离,并将草酸锂和电解后的ncm材料按质量比1.6:1混合均匀,然后在通入空气的条件下进行热处理,热处理过程为:25

‑

500℃保温0.5h,升温速率为7℃

·

min

‑1,500

‑

950℃保温6h,升温速率为2℃

·

min

‑1;由终点温度自然冷却至室温后,将材料取出后用去离子水洗涤并烘干得到再生ncm正极材料。

37.对比例1

38.本对比例与实施例1基本相同,不同之处在于,步骤(1)中,无添加剂。

39.对比例2

40.本对比例与实施例1基本相同,不同之处在于,步骤(1)中,锂盐仅为醋酸锂。

41.对比例3

42.本对比例与实施例1基本相同,不同之处在于,步骤(1)中,锂盐仅为硝酸锂。

43.对比例4

44.本对比例与实施例1基本相同,不同之处在于,步骤(1)中,添加剂仅为添加剂a2。

45.对比例5

46.本对比例与实施例1基本相同,不同之处在于,步骤(1)中,添加剂仅为添加剂a1。

47.对比例6

48.本对比例与实施例1基本相同,不同之处在于,步骤(1)中,添加剂a1中无氢氧化钾。

49.对比例7

50.本对比例与实施例1基本相同,不同之处在于,步骤(1)中,添加剂a2中无葡萄糖。

51.对比例8

52.本对比例与实施例1基本相同,不同之处在于,步骤(1)中,阴极不用仲胺基阴离子交换膜包裹。

53.对比例9

54.本对比例与实施例1基本相同,不同之处在于,步骤(2)中,电解电压为1v。

55.实施例2

56.(1)将质量比为8:1.4的锂盐与添加剂混合配成电解液,锂盐由质量比为6:4的硝酸锂和醋酸锂组成,添加剂由质量比为3:2的a1和a2组成,a1由质量比4:1.5:0.5:1的氢氧化钾、氢氧化钠、氯化钠和氯化钾组成,a2由质量比为3:1.5:1:0.5:1的葡萄糖、阿拉伯糖、糊精、吡啶和氨基酸组成。

57.(2)将拆解获得的ncm三元正极裁剪成10cm

×

15cm大小的极片,先用无水乙醇清洗2遍,再用去离子水清洗2遍;然后将该极片用仲胺基阴离子交换膜包裹作为阴极,石墨电极为阳极,在含锂浓度为4mol

·

l

‑1的电解液中进行电解,电解电压为3.5v,电流密度为90ma

·

cm

‑2,电解时间为2.5h,电解温度为25℃,极距为10cm;

58.(3)将ncm正极材料从电解后的极片上剥离,并将草酸锂和电解后的ncm材料按质

量比1.3:1混合均匀,然后在通入空气的条件下进行热处理,热处理过程为:25

‑

500℃保温0.4h,升温速率为10℃

·

min

‑1,500

‑

850℃保温5h,升温速率为3℃

·

min

‑1;由终点温度自然冷却至室温后,将材料取出后用去离子水洗涤并烘干得到再生ncm正极材料。

59.实施例3

60.(1)将质量比为7:1.2的锂盐与添加剂混合配成电解液,锂盐由质量比为5:3的硝酸锂和醋酸锂组成,添加剂由质量比为2.5:1.5的a1和a2组成,a1由质量比3:1:0.5:0.5的氢氧化钾、氢氧化钠、氯化钠和氯化钾组成,a2由质量比为2:1:0.5:0.5:0.5的葡萄糖、阿拉伯糖、糊精、吡啶和氨基酸组成;

61.(2)将拆解获得的ncm三元正极裁剪成15cm

×

20cm大小的极片,先用无水乙醇清洗2遍,再用去离子水清洗2遍;然后将该极片用仲胺基阴离子交换膜包裹作为阴极,石墨电极为阳极,在含锂浓度为2mol

·

l

‑1的电解液中进行电解,电解电压为2.5v,电流密度为60ma

·

cm

‑2,电解时间为2h,电解温度为25℃,极距为15cm;

62.(3)将ncm正极材料从电解后的极片上剥离,并将草酸锂和电解后的ncm材料按质量比1.1:1混合均匀,然后在通入空气的条件下进行热处理,热处理过程为:25

‑

500℃保温0.3h,升温速率为12℃

·

min

‑1,500

‑

750℃保温3h,升温速率为5℃

·

min

‑1;由终点温度自然冷却至室温后,将材料取出后用去离子水洗涤并烘干得到再生ncm正极材料。

63.实施例4

64.(1)将质量比为6:1.5的锂盐与添加剂混合配成电解液,锂盐由质量比为6:4的硝酸锂(ls1)和醋酸锂(ls2)组成,添加剂由质量比为3:2.5的a1和a2组成,a1为氢氧化钾,a2由质量比为3:1:1.5:1.5:1的葡萄糖、阿拉伯糖、糊精、吡啶和氨基酸组成;

65.(2)将拆解获得的ncm三元正极裁剪成6cm

×

15cm大小的极片,先用无水乙醇清洗2遍,再用去离子水清洗2遍;然后将该极片用仲胺基阴离子交换膜包裹作为阴极,石墨电极为阳极,在含锂浓度为5mol

·

l

‑1的电解液中进行电解,电解电压为3.7v,电流密度为115ma

·

cm

‑2,电解时间为3h,电解温度为25℃,极距为5cm;

66.(3)将ncm正极材料从电解后的极片上剥离,并将草酸锂和电解后的ncm材料按质量比1.5:1混合均匀,然后在通入空气的条件下进行热处理,热处理过程为:25

‑

670℃保温0.5h,升温速率为11℃

·

min

‑1,670

‑

950℃保温6h,升温速率为2℃

·

min

‑1;由终点温度自然冷却至室温后,将材料取出后用去离子水洗涤并烘干得到再生ncm正极材料。

67.实施例5

68.(1)将质量比为7:1.7的锂盐与添加剂混合配成电解液,锂盐由质量比为7:3的硝酸锂(ls1)和醋酸锂(ls2)组成,添加剂由质量比为3:2.5的a1和a2组成,a1由质量比3:1:0.5:1的氢氧化钾、氢氧化钠、氯化钠和氯化钾组成,a2为葡萄糖;

69.(2)将拆解获得的ncm三元正极裁剪成10cm

×

10cm大小的极片,先用无水乙醇清洗2遍,再用去离子水清洗2遍;然后将该极片用仲胺基阴离子交换膜包裹作为阴极,石墨电极为阳极,在含锂浓度为6mol

·

l

‑1的电解液中进行电解,电解电压为4.2v,电流密度为105ma

·

cm

‑2,电解时间为3h,电解温度为25℃,极距为8cm;

70.(3)将ncm正极材料从电解后的极片上剥离,并将草酸锂和电解后的ncm材料按质量比1.4:1混合均匀,然后在通入空气的条件下进行热处理,热处理过程为:25

‑

650℃保温0.5h,升温速率为8℃

·

min

‑1,650

‑

950℃保温6h,升温速率为4℃

·

min

‑1;由终点温度自然

冷却至室温后,将材料取出后用去离子水洗涤并烘干得到再生ncm正极材料。

71.表1为本发明实施例和对比例中再生ncm材料的组成以及用于电池后分别在0.2c和2c下循环的首次放电比容量和循环100圈后的容量保持率。

72.表1再生ncm材料的组成以及相关电化学性能

[0073][0074]

注:商业ncm材料来自商购,例如可从东莞圣麒新材料有限公司、广东烛光新能源科技有限公司及兰州金里能源科技有限公司等企业购买。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1