用于隔离电容器的顶帽结构的制作方法

1.本申请涉及电容器,并且更具体地涉及用于隔离应用的电容器。

背景技术:

2.隔离通信信道用于在需要防止电流在分离的隔离电路之间流动的同时仍保持电路之间的通信的各种应用中。出于信号隔离、安全或其它原因,隔离可能是必需的。可以使用电容技术来实现隔离通信信道。

3.参照图1,典型的隔离电容器100包括:顶部金属板101、硅衬底105上方的底部金属板103,以及位于其底部金属板和顶部金属板之间的诸如sio2(金属间电介质(imd))的绝缘体材料区域106。钝化层107用作保护性屏障,以便保护集成电路,钝化层107随制造设备而变化并且因工艺而异,并且通常由诸如sio2和sin的多个堆叠材料组成。隔离电容器100允许例如大约1伏至3伏的低电压信令,以用于信息的传递(例如,基于信号的脉冲宽度或信号中的其它信息)。相对于其中设置有电容器的集成电路,在低电压信令中使用的接合线109可以经受从数百伏到甚至数千伏的较高的非信号电压。这些高压也通过接合线施加到顶板上。imd层106将较高的非信号电压与集成电路中的其它电路隔离。

4.保护环110位于距隔离电容器的一定距离处,以保护位于保护环外部的电路。保护环由通过通路联接的每个金属层中的金属来形成,以形成联接到地的竖直的保护环,因此在保护环处接收到的任何电荷均流向地。保护环放置在例如金属间电介质层(imd)的厚度的10倍的距离处,金属间电介质层的厚度是顶部金属板和底部金属板之间的距离。应当注意,在顶部金属层和保护环之间形成卧式电容器。在隔离电容器可以经受的大电压下,电场121延伸到钝化层中,并且可能导致钝化层击穿,从而灾难性地破坏集成电路。因此,需要改进的隔离技术。

技术实现要素:

5.在一个实施例中,集成电路包括位于衬底上的第一导电板和位于第一导电板上方的第二导电板。第一电介质层位于第一导电板和第二导电板之间。第三导电板(“顶帽”板)位于第二导电板上方,第二电介质层位于第二导电板和第三导电板之间。第三导电板的面积小于第二导电板的面积。在一个实施例中,多个通路位于第三导电板和第二导电板之间以便电连接第三导电板和第二导电板。

6.在一个实施例中,第三导电板具有从第二导电板的第二周边凹陷的第一周边。

7.在一个实施例中,第三导电板从第一导电板水平地移位,使得第一导电板在第三导电板的周边的外部。

8.在一个实施例中,第一电介质层的厚度在5微米至25微米之间的范围内。

9.在一个实施例中,接合线电联接到第三导电板,并且第三导电板的尺寸设计成支撑接合线。

10.在一个实施例中,位于第二导电板和第三导电板之间的第二电介质层具有大约

0.5微米至2.0微米之间的厚度。

11.在一个实施例中,第二电介质层由sio2、sin、富硅氧化物、或sion形成。

12.在另一个实施例中,集成电路包括位于衬底上的第一导电板、位于第一导电板上的第二导电板、以及位于第一导电板和第二导电板之间的第一电介质层。第二导电板形成有中心部分,该中心部分具有大于第二导电板的外部部分的厚度。

13.在另一实施例中,一种制造隔离电容器的方法,包括:在衬底上形成第一导电板;在第一导电板上形成第一电介质层;在第一电介质层上形成第二导电板;在第二导电板上形成第二电介质层,以及在第二电介质层上形成第三导电板(“顶帽”板),并且该第三导电板小于第二导电板。该方法可以进一步包括形成连接第二导电板和第三导电板的多个通路。

14.在一个实施例中,该方法包括将第三导电板形成为使得第三导电板的第一周边从第二导电板的第二周边凹陷。

15.在一个实施例中,该方法包括将第一电介质层形成为具有5微米与25微米之间的厚度。

16.在一个实施例中,该方法包括形成电联接至第三导电板的接合线,并且其中第三导电板的尺寸设计成在顶部平面尺寸方面至少与接合线一样大。

17.在一个实施例中,该方法包括将位于第二导电板和第三导电板之间的第二电介质层形成为具有在大约0.5微米至2.0微米之间的厚度。

18.在一个实施例中,该方法包括形成sio2、sin、富硅氧化物、或sion的第二电介质层。

19.在一个实施例中,该方法包括在第三导电板上形成钝化层。

20.在另一实施例中,一种形成集成电路的方法,包括:在衬底上形成第一导电板;在第一导电板上形成第一电介质层;以及在第一电介质层上形成第二导电板,其中第二导电板的中心部分具有大于第二导电板的外部部分的厚度。在一个实施例中,中心部分的顶部表面积小于第二导电板的底部表面积的50%。在一个实施例中,中心部分的尺寸设计成支撑接合线。可以使用双步骤金属沉积工艺或通过使用沉积具有第一厚度的金属层来形成第二导体,随后进行构图和刻蚀以形成具有比外部部分大的厚度的中心部分。

附图说明

21.通过参考附图,可以更好地理解本发明,并且使其众多的目的、特征和优点对于本领域技术人员而言是显而易见的。

22.图1示出了现有技术的隔离电容器和保护环。

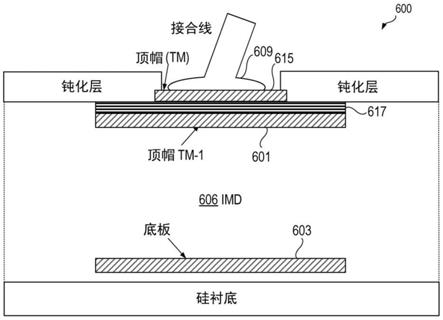

23.图2以平行板电容器的剖面图示出了电场的简化模型。

24.图3示出了从有限的平行板电容器的边缘延伸的边缘场。

25.图4示出了集中在隔离电容器的顶部金属板的边缘处的强场可以到达钝化层并产生击穿路径,从而导致从顶部金属至保护环的电荷转移。

26.图5示出了终止于隔离电容器的顶板的边缘处的电场可以穿透钝化层。

27.图6示出了隔离电容器结构的实施例,该隔离电容器结构在电容器的顶部金属板上方具有“顶帽”金属板,从而减弱了钝化层中的场。

28.图7示出了imd层上方的顶帽结构的俯视图。

29.图8示出了一个实施例,该实施例具有在电容器的顶部金属板上方的“顶帽”金属板,其中电介质层中的通路将顶帽金属板联接到顶部金属板。

30.图9示出了使顶部金属板再成形以合并一体形成的顶帽的另一个实施例。

31.图10示出了隔离电容器的另一实施例,其中,顶帽板被放置为偏离顶部金属板的中心。

32.在不同附图中使用相同的附图标记表示相似或相同的零件。

具体实施方式

33.如图1所示的隔离电容器结构在比基于氧化物的电容性结构的理论值低得多的电压下具有击穿的趋势。在钝化层中可能会发生意外的击穿。该击穿被认为是沿着位于表面处的电阻路径的失效的结果(可能是在钝化材料处理期间在界面层处以及在钝化材料层之间产生的电荷捕获的结果)。本文所述的实施例通过将隔离电容器的顶板物理地再成形为或分成两段,降低了钝化层的击穿的可能性。这样,电场被向下驱动并远离钝化表面。一个实施例利用由顶部金属板和位于顶部金属板上的附加“顶帽”板形成的串联电容器,该串联电容器将场主动地再定向到主隔离电容器中,同时没有明显降低必要的电介质厚度。一种相关的第二方法是使用位于顶帽板和顶部金属板之间的通路。另一个实施例将顶板再成形为具有一体形成的顶帽,并获得将电荷向下引导并远离钝化层表面的击穿路径的类似结果。

34.在继续进行各个实施例的附加细节之前,图2以平行板电容器200的剖面图示出了电场的简化模型。平行板电容器包括顶部金属板201和底部金属板203。电场线205从顶部金属板穿过绝缘材料延伸到底部金属板。常规的平行板电容器方程为c=ε

o

×

=k

×

a/d,其中ε

o

是自由空间的介电常数,k是材料的相对介电常数(有时写为ε

r

),a是板面积,并且d是顶板201和底板203之间的间距。电场e=v/d,其中d是板之间的间距,并且v是施加的电压(或e=k

×

q/r2,其中k是电常数(~9

×

109nm2/c2),q是源电荷,r是电荷之间的以米为单位的间隔距离)。由于施加的电压,简单的电容器方程式显示了板之间的均匀电场。均匀间隔的电场线205代表均匀的电场。但是,该均匀的场仅存在于无限宽的结构中。实际上,边缘处的电场是较强的,并且在尖锐的金属角部处,场可以是无限强的。

35.参照图3,而不是如图2所示的均匀电场,有限宽度的平行板电容器具有从板301延伸到板303的边缘场,如电场箭头305所示。如在电容器板的角部附近终止的电场线的增加数量所示,边缘场会导致板角部处的电场增强。尽管理论上在尖锐的角部处存在无限场,但实际上,材料会在无限场中击穿。

36.参照图4,集中在顶部金属板401的边缘处的强电场可以到达钝化层以形成击穿路径402,从而导致电荷沿着在钝化层的界面的表面处或甚至在同一层的原位台阶之间的界面处的电阻路径从顶部金属401转移到保护环410。在钝化层中的弱点处(例如,在不同钝化层的界面处)所示的电场越多,就越有可能产生击穿。所使用的典型的钝化层材料包括高密度等离子体(hdp)氧化物、等离子体增强(pe)氧化物、sin以及富硅氧化物(sro)。钝化层极易受到由于与沉积相关联的高斯分布、化学机械抛光(cmp)平坦化步骤、以及与制造钝化层相关的其它工艺步骤引起的工艺变化的影响。在制造设施之间所使用的特定材料和层的厚

度显著地不同,并且因此层之间的界面显著地不同,甚至在同一制造设施内的不同代的工艺之间显著地不同。因此,期望在不必单独解决工艺变化和用于制造隔离电容器的制造方法中的变化的情况下,降低钝化层失效的可能性。因此,实施例将场从钝化层向下拉开,并且从而以基本上不受工艺变化影响的方法来降低钝化层的失效的可能性。

37.图5示出了如图1所示的具有顶部金属板501和底部金属板503的结构的电场。模拟显示该场集中在顶部金属板501的边缘处,并且穿透钝化层507。图5示出了近似模拟结果的电场的等值线509、511和515。等值线509内的场具有大于4kv/μm的最大值。等值线509和511之间的电场位于1kv/μm(或更大)至0.8kv/μm之间的范围内。最后,位于场线511和515之间的场表示在大约0.8kv/μm至0.6kv/μm之间的场。场线是近似的,并且会根据金属的厚度、所使用的电介质的类型等而变化。再次参考图1,顶部金属板的顶角非常靠近钝化层中的最有可能发生失效的界面。如上所述,电场随着距离的平方而下降。因此,本文所述的实施例增加了与顶部金属板和钝化界面层相关联的强电场之间的间隔,并且由此减弱了钝化层中所示的电场,并因此降低了由顶部金属板与保护环之间的电流引起的水平失效的可能性。

38.参照图6,实施例包括在顶部金属层上方的金属“顶帽”板。图6所示的隔离电容器结构600包括由imd层606隔开的顶部金属板601和底部金属板603。imd层606的厚度例如为5微米至25微米,该厚度取决于这些因子,如所需的电容和用于imd层的材料。新的顶部金属的顶帽板615位于顶部金属板601上方,并通过位于顶部金属板601和顶帽结构615之间的imd材料617与顶部金属板隔开。imd材料可以是标准的氧化物,例如sio2,并且与由顶部金属板601和底部金属板603形成的初级绝缘体电容器的堆叠中的氧化物相同。在其它实施例中,imd层716是可替代的绝缘体材料,例如sin、sro、或sion。图6所示的结构提供了一种串联电容器,串联电容器具有由初级电容器的顶帽板和顶部金属板形成的附加电容器。应当注意,由于顶帽结构现在是最高的金属,因此顶帽结构被称为顶部金属(tm),而顶部金属板现在为tm

‑

1,或者向下一层金属。例如,在一个实施例中,顶帽在位于m8中,并且顶部金属板在m7中。

39.在优选的实施例中,顶帽结构小于顶部金属板。例如,在一个实施例中,顶帽板615形成为76μm

×

76μm的板,同时顶部金属板601为120μm

×

120μm。因此,顶帽板615的面积小于顶部金属板601的面积。顶帽板的尺寸应当足够大以支撑接合线609。顶帽板和顶部金属板之间的电介质材料应足够薄,以允许一定的电压降,从而允许电荷流动,同时使电流感应的自热以及因此对电介质层的损坏最小化。在各种实施例中,顶帽金属615的厚度、顶部金属板的厚度、以及位于tm与tm

‑

1之间的电介质材料的厚度是变化的。例如,在一个实施例中,位于顶帽板和顶部金属板之间的电介质材料617的厚度为1.7μm,顶帽板为3μm,并且顶部金属板比顶帽板薄0.7μm。在顶帽板和底板之间施加5000伏电压时,在模拟中,与图5所示的场相比,顶板处的电压下降到2715v,钝化层中的场减弱。在其它实施例中,电介质材料617的厚度为0.5μm,顶帽板为1μm,并且顶部金属板为3μm。金属板可以由铜、铝、或适合于半导体加工的任何金属或金属合金形成。如前所述,imd层617的电介质材料当然可以不同于sio2。在sio2用于imd617的情况下,顶部金属板(tm

‑

1)处的电压为4097v,因此顶部串联电容器具有约为903v的电压降。在使用sin的情况下,顶部金属板(tm

‑

1)处的电压为4420v,并因此与使用sio2相比,降低了顶部串联电容器上的电压降。在薄的顶帽板(例如~1μm)和厚的顶部金属板(例如~3μm)和薄的电介质层617的情况下,钝化层中的场被显著地减弱,使得在模

拟中低于约300v/μm的场出现在钝化层中。图7示出了imd层617上的顶帽结构615的俯视图。

40.制作图6的串联电容器的实施例包括沉积底部金属板603、沉积imd层606、沉积顶部金属板601、沉积imd层617、和沉积顶帽板615,连同适当的构图以及各种电容器部件的刻蚀步骤。通过使顶帽板小于顶部金属板,顶帽板的边缘距离保护环更远。另外,顶部金属板阻挡了顶帽板看见底部金属板,导致不会由于底部金属板和顶帽板之间的相互作用而产生较强的场。与没有顶帽板的实施例相比,这减弱了项帽板的边缘处的场,并因此减弱了钝化层中的场。将顶部金属板移动到tm

‑

1使与顶部金属板的边缘相关联的强场远离钝化层的更容易失效的层。模拟表明,利用带有顶帽的串联电容器结构成功地减弱了钝化层中的场,但在imd层617中仍然存在较强的场。因此,尽管这样的击穿不一定会导致灾难性的失效,但在imd层617中仍有一定程度的击穿的风险。

41.参照图8,在另一实施例中,隔离电容器800包括由imd层806隔开的顶部金属板801和底部金属板803。顶部金属顶帽板815位于顶部金属板801的顶部上,顶部金属板801的该顶部被位于顶部金属板801和顶帽板815之间的imd材料817隔开。在实施例中,imd材料是标准的氧化物,例如sio2,并且类似于imd层806,或者可以是可替代的绝缘体材料,例如sin、sro、或sion。隔离电容器800包括形成在电介质层817中的导电通路819,以便使顶帽板815和顶部金属板801电联接。通过确保顶帽板815和顶部金属板801处于相同的电压,增加导电通路避免了对(在图6的实施例中由顶帽板615和顶部金属板601形成的)顶部电容器的电介质的损坏。图8中示出的方法允许较厚的顶帽结构,该较厚的顶帽结构允许在隔离电容器800的顶部上进行更多的钝化。较厚的顶帽结构可以包括较厚的imd层817,从而使顶板从易失效的钝化层进一步向下偏移。由于顶帽板815和顶部金属板801处于相同的电位,因此电场线终止于顶部金属板801的末端处(tm

‑

1处)。在顶帽板和底部金属板之间施加5000v的模拟中,钝化层中的场降低到300v/μm或更小。注意,向下移动顶部金属板可以减小顶部金属板801和底部金属板803之间的距离,因此可以影响隔离电容器的电容和隔离能力。因此,应该考虑将顶部金属板移近底部金属板的折衷。

42.在一个实施例中,顶帽板815形成为76μm

×

76μm的板,同时顶部金属板801为120μm

×

120μm。顶帽板的尺寸应足够大以支撑接合线809。因为通路的存在允许更厚的imd817,所以顶帽板和顶部金属板之间的电介质材料不再需要允许电压降。在各种实施例中,顶帽金属815的厚度、顶部金属板801的厚度、以及tm与tm

‑

1之间的电介质材料817的厚度是变化的。例如,在一个实施例中,顶帽板和顶部金属板之间的电介质材料817为2.0μm,顶帽板为3μm,并且顶部金属板比顶帽板薄0.7μm。与在图5中示出的实施例的模拟相比,在顶帽板和底板之间施加5000伏特时,钝化层中的场减弱。在其它实施例中,电介质材料817的厚度为0.5μm,顶部金属板为3μm并且顶帽板为1μm。如前所述,imd层817的电介质材料当然可以不同于sio2。

43.在另一实施例中,参考图9,隔离电容器900使顶部金属板901再成形,以增加距顶部金属板的边缘920的距离,在边缘920处,电场线终止于对来自电容器顶板的强电场敏感的钝化层。图9的实施例通过形成具有较厚的中心部分的一体形成的金属结构来移除顶部金属板和顶帽板之间的绝缘体。顶部金属板901将角部905处的顶角电场移动成更加远离保护环,并且将角部902和904处的底角电场移动成更加远离界面层。具有一体形成的顶帽921的顶部金属板可以通过双步骤金属沉积或较厚的顶部金属的沉积来形成,然后通过第二构

图并刻蚀来形成顶帽形状(凸起区域921)。顶帽921的尺寸应设计成支撑接合线,并且在一个实施例中具有76μm

×

76μm的顶部表面,同时顶部金属板的底表面为120μm

×

120μm。因此,顶帽的顶部表面积小于顶部金属板的底部表面积的50%。在典型的实施例中,顶部金属板的厚度为3μm,其中顶帽部分921为2μm,延伸的(120

×

120)基底为1μm。其它实施例根据加工能力和设计要求使用不同的厚度。

44.图10示出了隔离电容器1000的另一实施例,其中,顶帽板1015放置在顶部金属板1001的侧面上,并且底板1003小于顶板1001。如图所示或在另一个实施例中,底板1003可以在顶帽板1015和电介质层1017的周边外,底板的一部分在顶帽板1015和电介质层1017下方延伸。

45.因此,已经描述了与具有顶帽板的隔离电容器结构有关的各个方面,该顶帽板降低了在钝化层中的界面处击穿的风险。本文阐述的本发明的描述是说明性的,并且不旨在限制如以下权利要求所述的本发明的范围。在不脱离如以下权利要求所阐述的本发明的范围的情况下,可以基于本文所阐述的描述对本文所公开的实施例进行其它改变和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1