基板传送装置和使用该基板传送装置的基板传送系统的制作方法

1.本公开涉及基板传送装置以及使用该基板传送装置的基板传送系统。

背景技术:

2.由于半导体芯片的薄且紧凑的尺寸,持续需要用于制造半导体芯片的薄半导体基板。为此,执行背面研磨工艺以使半导体基板变薄。然而,在传送已被研磨的半导体基板的过程中,用于传送半导体基板的基板传送装置的接触表面可能被附着到半导体基板的颗粒污染。附着到基板传送装置的颗粒可能损坏正被传送的其它半导体基板,并且还可能损坏在半导体基板上形成的半导体芯片。因此,已经积极地进行了即使在颗粒附着到半导体基板的情况下也防止对其它半导体基板和半导体芯片的损坏的研究。

技术实现要素:

3.本公开的一方面提供了用于减少在半导体基板的吸附和传送期间对半导体基板的损坏的基板传送装置,以及使用该基板传送装置的基板传送系统。

4.根据本公开的一方面,一种基板传送装置包括:主体,包括半导体基板被吸附到其上的第一表面以及与第一表面相反的第二表面,第一表面包括设置在主体的中央区域中的空腔、和附接单元,该附接单元设置在主体的边缘上从而围绕空腔并形成负压以吸附半导体基板;以及连接器,连接到主体的第二表面并支撑主体,其中空腔包括具有至少一个通孔的下表面,该通孔穿透主体的第一表面和第二表面并将空腔连接到外部空间,并且空腔包括相对于在主体的边缘处的第一表面以2.9

°

至5

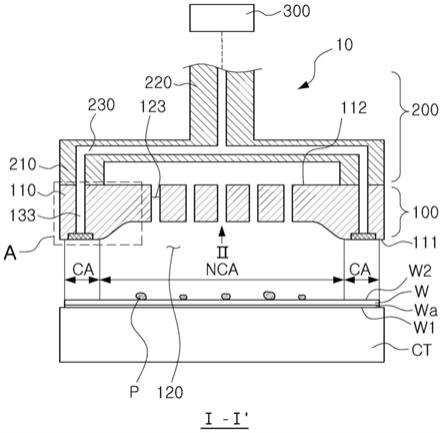

°

的角度倾斜的侧表面。

5.根据本公开的一方面,一种基板传送装置包括:主体,包括第一表面和与第一表面相反的第二表面,半导体基板被配置为被吸附到第一表面,第一表面包括设置在主体的中央区域中的空腔、和附接单元,该附接单元设置在主体的边缘上从而围绕空腔并形成负压以吸附半导体基板,其中空腔包括下表面,并且至少一个通孔穿透第一表面和第二表面并且将空腔流体地连接到外部空间,并且空腔包括相对于在主体的边缘处的第一表面具有0.5mm至1mm的高度差的侧表面。

6.根据本公开的一方面,一种基板传送系统包括:卡盘台,用于对安置在卡盘台的上表面上的半导体基板执行研磨工艺;以及基板传送装置,设置在半导体基板上方并且被配置为附着到已经执行了研磨工艺的半导体基板,其中基板传送装置包括:主体,包括第一表面和与第一表面相反的第二表面,半导体基板被配置为附着到第一表面,第一表面具有设置在主体的中央区域中的空腔、和附接单元,该附接单元设置在主体的边缘上从而围绕空腔并形成负压以附着到半导体基板;以及连接器,被配置为连接到主体的第二表面并支撑主体,其中空腔包括具有至少一个通孔的下表面,该通孔穿透第一表面和第二表面并将空腔连接到外部空间,并且空腔包括相对于在主体的边缘处的第一表面以2.9

°

至5

°

的角度倾斜的侧表面。

附图说明

7.从以下结合附图进行的详细描述,本公开的以上和其它方面、特征和其它优点将被更清楚地理解,在图中:

8.图1是示意性地示出根据本公开的一示例实施方式的基板传送系统的透视图;

9.图2是沿图1的i

‑

i'线截取的侧剖视图;

10.图3和图4是示出图2的倾斜表面的各种示例实施方式的图;

11.图5是从图2的方向ii观看的平面图;

12.图6是从图5移除了抽吸板(suction plate)的平面图;

13.图7和图8是示出形成在图5的下表面上的通孔的不同示例实施方式的图;

14.图9是示出根据一示例实施方式的去除负压的效果的图;以及

15.图10是示出其中未形成通孔的比较例的图。

具体实施方式

16.在下文,将参考附图描述本公开的示例实施方式。

17.参考图1和图2,将描述根据一示例实施方式的基板传送装置。图1是示意性地示出根据本公开的一示例性实施方式的基板传送系统的透视图,图2是沿着图1的线i

‑

i'截取的侧剖视图。

18.基于图1和图2,根据一示例实施方式的基板传送系统1可以包括半导体基板w可被安置在其上的卡盘台ct以及用于吸附或用于附着被安置在卡盘台ct上的半导体基板w的基板传送装置10。基板传送系统1可以被应用于用于减薄或减小半导体基板w的厚度的背面研磨装置,并且可以设置在背面研磨装置的处理室内。

19.在卡盘台ct的上表面上,可以设置已经被处理的半导体基板w。半导体基板w可以是圆形晶片。半导体层wa可以形成在半导体基板w的一个表面上,并且可以设置在半导体基板w的下表面w1上以面对卡盘台ct。因此,半导体基板w的上表面w2可以设置在卡盘台上以面向上或背离卡盘台ct,并且下表面w1可以设置为面对卡盘台ct。基板传送装置10可以吸附半导体基板w的上表面w2。半导体基板w可以通过真空而被吸附到卡盘台ct以进行工艺。在一示例实施方式中,该工艺可以是研磨半导体基板w的上表面的工艺。在背面研磨工艺之后,可以将空气喷射到被吸附的半导体基板w上以将卡盘台ct与半导体基板w分离。基板传送装置10可以通过真空或抽吸来传送被分离的半导体基板w。

20.可以在半导体层wa上形成多个半导体管芯。当从顶部观看时,可以将已被确认可正常工作的已知良好的管芯设置在半导体层wa的中央区域中,并且可以将虚设管芯设置在半导体层wa的边缘区域中。在一示例实施方式中,半导体基板w可以是直径为304mm至307mm的半导体晶片,并且在背面研磨工艺之后可以具有30μm至50μm的厚度。

21.可以在卡盘台ct上进行研磨半导体基板w的上表面w2的工艺。在这个过程中,颗粒p(一种研磨副产物)可能附着到半导体基板w的上表面w2。当基板传送装置10吸附半导体基板w时,颗粒p可能在半导体基板w中或半导体基板w上产生缺陷或裂缝。此外,形成在半导体基板w上的半导体层可能由于半导体基板w的缺陷或裂缝而被损坏,从而导致不良的半导体芯片。颗粒p可能污染基板传送装置10与半导体基板w相遇的部分,可能因此产生随后被传送的另一半导体基板w的缺陷,或者使半导体层裂纹。即使在颗粒p附着到半导体基板w的情

况下,一示例实施方式的基板传送系统也可以减小半导体基板的裂纹或减小对半导体芯片的损坏。这将在下面描述。

22.基板传送装置10可以包括用于吸附半导体基板w的主体100和支撑该主体100的连接器200。

23.主体100可以具有与半导体基板w接触的第一表面111和与第一表面111相反的第二表面112,并且可以由圆形基底110形成。主体100的形状不限于圆形,并且可以是多边形,诸如四边形等。基底110可以由陶瓷材料形成。基底110可以形成为足够厚以在其第一表面111处或在其第一表面111上形成空腔120。

24.基于图2,主体100的第一表面111是半导体基板w被吸附到其上的表面,并且可以具有与半导体基板w直接接触的接触区域ca和不与半导体基板w直接接触的非接触区域nca。非接触区域nca可以设置在第一表面111的中央区域中,而接触区域ca可以设置在第一表面111的边缘上或边缘区域上以围绕非接触区域nca。接触区域ca可以被设置为对应于在其中设置半导体基板w的虚设管芯的区域。因此,由于接触区域ca被限制地设置在半导体基板w上的与虚设管芯相对应的区域中,所以即使在颗粒p附着于接触区域ca的情况下,也可以防止已知良好的管芯被损坏。

25.基于图3,形成负压以吸附半导体基板w的附接单元或附接系统130可以设置在接触区域ca中。附接单元130被配置为通过抽吸板132抽吸空气以在周围区域中形成负压。

26.附接单元130可以包括设置在第一表面111的边缘上的凹槽131、排气孔或排气通道133、以及插入到凹槽131中的抽吸板132。凹槽可以以预定深度形成在接触区域ca中,并且可以在凹槽131的下表面处或下表面上设置有排气孔133。排气孔133可以形成为连接凹槽131的下表面和主体100的第二表面112。如图6所示,排气孔133可以在圆周方向上设置在凹槽131的下表面上;然而,排气孔133的布置不限于图6中示出的布置,而是可以进行各种修改。

27.如图2所示,排气孔133可以经由连接器200的连接孔或连接通道230连接到真空源300。由多孔材料形成的抽吸板132插入凹槽131中,因此能够吸气同时提供足够的支撑以附接半导体基板。在一示例实施方式中,抽吸板132可以由多孔陶瓷材料形成。

28.由于空腔120设置在非接触区域nca中,所以即使在颗粒p附着到半导体基板w的情况下,也可以通过该空腔防止主体100与颗粒p直接接触。

29.如图3所示,空腔120可以设置在主体100的中央区域中,并且可以与主体100的边缘区域或接触区域ca具有高度差d,使得附着到已吸附的半导体基板w的表面的颗粒p不到达主体100的中央区域或非接触区域nca。在一示例实施方式中,空腔120可以形成为具有0.5mm至1mm的高度差d。当空腔120的高度差d小于0.5mm时,空腔120的高度差d可以小于在半导体基板w的研磨期间产生的颗粒p的平均尺寸,从而导致颗粒p附着到空腔120的下表面121。与其不同,当空腔120的高度差d超过1mm时,空腔120的高度差d与已被研磨的半导体基板w的厚度相比大大增加,从而降低了防止半导体基板w通过在半导体基板w与卡盘台ct分离期间所喷射的空气引起的气压而导致的变形的效果。

30.空腔120的下表面121可以形成为平坦的,但不限于此;根据示例实施方式,下表面121可以形成为弯曲表面。

31.基于图2和图5,一个或更多个通孔123可以设置在空腔120的下表面121处或上。由

于通孔123被形成为穿透空腔120的下表面121和主体100的第二表面112,所以即使在半导体基板w被吸附到主体100的第一表面111的情况下,空气也可以通过通孔123流入空腔120中。因此,通过将空腔的内部气压保持为与工艺腔室内部的气压相等,能够防止空腔120处于负压状态。

32.这将参照图9和图10被描述。图9是示出根据一示例实施方式的去除负压的效果的图,图10是示出其中未形成通孔的比较例的图。

33.基于图10,附接单元3130吸入附近的空气并将其排放到排气孔3133中(f3)。由于在这个过程中也从空腔3120吸入空气,所以与外部相比,空腔3120内部的气压处于较低的负压状态。已经被背面研磨的半导体基板w非常薄并且容易受到外部压力的影响。当这样的半导体基板w附接到主体100时,由于空腔3120的负压,半导体基板w的中央区域可能变形为朝向空腔3120的下表面3121的方向dt凹入。这种变形可在半导体基板w上产生裂纹cr或破坏形成在半导体层wa上的半导体芯片。此外,当半导体基板w变得凹入时,附着到半导体基板w上的颗粒p与空腔3120的下表面3121之间的距离减小,从而导致颗粒p附着到空腔3120的下表面3121的污染。

34.与其不同,如图9所示,在一示例实施方式中,附接单元130吸入附近的空气并将其排放到排气孔133(f1),并且外部空气可以通过通孔123流入(f2)。因此,可以防止空腔120处于负压状态,并且可以防止半导体基板w和半导体层wa的半导体芯片被损坏。

35.通孔123可以被形成为圆形,并且至少一个可以设置在空腔120的下表面121处或上。此外,如图5所示,通孔123可以在空腔120的下表面121上设置多个。在一示例实施方式中,多个通孔123可以相对于下表面121的中心c径向地设置。另外,根据示例实施方式,多个通孔123可以具有相同的尺寸,但是可以具有不同的形状。图7示出了一示例性实施方式,其中,当通孔1123由多个通孔1123a至1123c形成时,多个通孔1123a至1123c在从空腔120的中心到边缘的方向上具有增大的尺寸,也就是,其中通孔1123的尺寸在从空腔120的中心朝向边缘的方向上增大的情况。因此,设置在空腔1121的边缘上的通孔1123c的尺寸可以比形成在其它区域中的通孔1123a和1123b的尺寸相对较大。由此,这使得在通过空气喷射而使卡盘台ct和半导体基板w分离期间朝向空腔的侧表面1122被加压的空气能够通过通孔1123c被迅速地排放。因此,能够防止半导体基板w从卡盘台ct分离时被损坏。

36.同时,根据图8所示的示例实施方式,用于支撑半导体基板的一个或更多个突起2124可以进一步设置在主体2100的空腔2120的下表面2121上。突起2124设置在多个通孔2123之间,并且可以支撑半导体基板,以在半导体基板通过空气喷射压力与卡盘台分离时有效地防止其向空腔的下表面凹入地弯曲。

37.如图3所示,空腔120的侧表面122可以由弯曲表面的倾斜表面形成。侧表面122,在从附接单元130或主体100的接触区域ca朝向空腔120的下表面121倾斜的同时,可以形成为具有凸的弯曲表面。因此,空腔120的侧表面122可以被设置为使得当半导体基板w附接到其上时,与半导体基板w接触的接触点pt1的角度θ1落入预定范围内。在一示例实施方式中,预定范围可以是2.9

°

至5

°

。接触点pti可以在主体100的接触区域ca和非接触区域nca的相交处。接触点pt1的角度θ1可以是在接触点pt1处的切线相对于主体100的与半导体基板w接触的第一表面111的角度。

38.当通过空气喷射将半导体基板w与卡盘台ct分离时,半导体基板w的接触区域ca被

附接并固定到附接单元130。与其不同,非接触区域nca没有被固定,因此可以朝向空腔120的下表面121弯曲。因此,在附接到附接单元130的区域与未附接到附接单元130的区域之间的边界中,在接触点pt1处可能产生裂纹。在一示例实施方式中,通过将接触点pt1的角度布置为小至2.9

°

至5

°

,可以防止半导体基板w裂纹。

39.另外,空腔120的侧表面122可以由多个弯曲表面形成。例如,如图4所示,侧表面122可以由第一弯曲表面122a和第二弯曲表面122b形成。第一弯曲表面122a和第二弯曲表面122b可以是具有不同曲率半径的弯曲表面。第二弯曲表面122b可以形成为具有朝向空腔120的下表面121逐渐增大的曲率半径。此外,第二弯曲表面122b的曲率半径的最小值可以大于第一弯曲表面122a的曲率半径。因此,第二弯曲表面122b可以相对于第一弯曲表面122a具有平缓的弯曲表面,同时将与半导体基板w接触的第一弯曲表面122a的接触点pt2的角度保持在预定范围内。在一示例实施方式中,当空腔120的高度差d为1mm时,第一弯曲表面122a可以形成为以0.5mm的曲率半径凸起,从而使得与半导体基板w接触的点的角度θ2在2.9

°

至5

°

的范围内。第二弯曲表面122b形成为凹入的,以具有大于0.5mm的曲率半径,从而平滑地连接到下表面121和空腔120。

40.其中第一弯曲表面122a和第二弯曲表面122b形成在侧表面122上的示例实施方式、其中侧表面形成为垂直表面的比较例1、以及在其中形成弯曲表面但仅形成第一弯曲表面的比较例2,在半导体芯片上的应力方面被比较,其结果在以下的表1中显示出。当与比较例1和2比较时,示例实施方式分别显示出芯片应力降低了82%和81%。在这方面,可以理解,防止对半导体芯片的损坏的效果被增强。

41.【表1】

[0042] 比较例1比较例2示例实施方式芯片应力(mpa)117.9109.420.6

[0043]

连接器200可以附接到主体100的第二表面112。连接器200将主体100连接到诸如机械臂的传送机构,使得主体100吸住半导体基板w并且将其与卡盘台ct分离以传送半导体基板w。连接器200可以包括附接到或连接到主体100的第二表面112的主体连接器210以及连接到机械臂的机械臂连接器220。连接孔230形成在主体连接器210和机械臂连接器220的内部,以连接排气孔133和真空源300。

[0044]

连接器200将主体100传送到卡盘台ct并在其上方,使得主体100的附接单元130设置为与其中设置有半导体基板w的虚设管芯的区域相对应。连接器200还降低主体100,使得附接单元130被限制为抽吸其中设置有虚设管芯的区域。

[0045]

如上所述,根据示例实施方式,基板传送装置和使用该基板传送装置的基板传送系统可以减少对半导体基板的损坏。

[0046]

本公开的各种优点和有益效果不限于以上描述,并且在描述本公开的特定实施方式的过程中可以被容易地理解。

[0047]

尽管上面已经显示出并描述了示例实施方式,但是对于本领域技术人员而言明显的是,可以在不脱离由所附权利要求限定的本公开的范围的情况下进行修改和变型。

[0048]

本申请要求于2019年12月27日在韩国知识产权局提交的韩国专利申请第10

‑

2019

‑

0176980号的优先权,其公开通过引用整体合并于此。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1