烧结钕铁硼粉末的粉碎/表面改性的装置及方法与流程

1.本发明涉及金属粉末加工技术领域,具体涉及钕铁硼粉末的加工。

背景技术:

2.钕铁硼(nd-fe-b)系烧结永磁材料多由nd-fe-b粉末通过粉末冶金工艺,经压制及烧结制成。nd-fe-b粉末目前多采用速凝片(又称甩带铸造法、甩带法、甩片法等,strip casting,sc)+氢粉碎(hydrogen decrepitation,hd)工艺制备。钕铁硼sc合金铸片经氢粉碎处理后变得非常脆、易碎,可以进一步粉碎细化。

3.粉碎钕铁硼粉末常用的气流磨微粉碎法(jm),是用高速气流带动粉料对撞,从而实现粗粉的破碎,获得微粉。图1至图3展示了属于现有技术中常见气流磨的一种对向型(又称相对型/相向型)粉碎装置,包括粉体供给机1’、粉体粉碎室2’、回转型分级机3’、气流分级机4’和产品粉体回收容器5’;粉体供给机1’将待粉碎的粉体送入粉体粉碎室2’;粉体粉碎室2’设有若干喷嘴6’,喷嘴6’喷出的高速气流带动粉料运动和碰撞进行粉碎;回转型分级机3’设于粉体粉碎室2’内并位于喷嘴6’之上,将粉碎后的粒径符合要求的粉末送入气流分级机4’;气流分级机4’通过气流分选将合格和不合格的粉末分开,送入产品粉体回收容器5’或收集起来再次送回粉碎装置进行粉碎。还有一种对撞型(又称冲击式)粉碎装置,如图5,也包括粉体供给机1”、粉体粉碎室2”、回转型分级机3”、气流分级机4”和产品粉体回收容器5”,粉体粉碎室2”底部设有喷嘴6”,不同的是粉体粉碎室2”内还设有撞击板7”,通过底部喷嘴6”喷射气流使粉末与撞击板7”撞击,同时粉末之间也相互撞击,进而增加粉碎效率。为了防止氧化,粉体粉碎室采用的气体通常使用氮、氩、氦、氙(n2、ar、he、xe)等惰性气体。粉碎气体中一般含有微量的氧气、水分、油等。分级后的气体会被回收并压缩后再利用。

4.现有的jm法多为对向型,即粉体粉碎室的各喷嘴对称布置且方向相对,从各喷嘴喷出的气流有统一的汇交点,如图4中(a)~(e)所示,各股气流只有一个汇交点,气流带动粉料在汇交点处正向对撞。对向型jm的粉碎力非常高,获得的nd-fe-b系微粉常形状锐利,带有尖锐的边角,微细锐利粉末数量增加,导致磁体的方形度和磁性能变差。

技术实现要素:

5.本发明的目的在于克服现有技术的不足之处,提供了烧结钕铁硼粉末的粉碎/表面改性的装置及方法。在对sc法制备并经氢粉碎后的钕铁硼粗粉进行细化粉碎时,对现有技术中主流的对向(对撞)方式气流磨进行了改良,探索开发了新的粉碎方式和粉碎装置。

6.本发明解决其技术问题所采用的技术方案之一是:

7.一种烧结钕铁硼粉末的粉碎/表面改性的装置,包括粉体粉碎/表面改性室,所述粉体粉碎/表面改性室设有至少两个喷嘴;所述至少两个喷嘴围绕一中心点设置;任一喷嘴的出口与所述中心点形成的连线与该喷嘴喷出的气流的流动方向形成一个夹角,使得所述至少两个喷嘴喷出的气流不在该中心点处汇交;所述气流为氧含量5ppm~500ppm的惰性气体。

8.本发明的这种粉体粉碎/表面改性室的喷嘴结构为非对向型(也可称为非对撞型/非相向型),至少两个喷嘴围绕一个中心点设置,任一喷嘴的出口与所述中心点形成的连线与该喷嘴喷出的气流的流动方向形成一个夹角,即各喷嘴喷出的气流朝向中心点的附近流动并相互交错,使得所述至少两个喷嘴喷出的气流不在该中心点处汇交。

9.在一种情况下,该中心点可以是各喷嘴的出口的几何中心点,例如各喷嘴的出口共同所在的圆的圆心,或者各喷嘴的出口共同所在的球面的球心等。在另一种情况下,所述中心点也可理解为在现有技术的对向型粉碎装置中,各喷嘴喷出的气流的统一汇交点。

10.一实施例中,所述至少两个喷嘴中,任一喷嘴的出口与所述中心点形成的连线与该喷嘴喷出的气流的流动方向形成2

°

~30

°

的夹角,例如为2

°

、5

°

、8

°

、10

°

、15

°

、20

°

、25

°

或30

°

。

11.一实施例中,所述至少两个喷嘴喷出的气流在该中心点附近相互作用形成汇集气流,所述汇集气流在围绕该中心点的圆周面或球面上运动。

12.一实施例中,所述至少两个喷嘴位于与地面相垂直的平面上。

13.一实施例中,所述粉体粉碎/表面改性室设有至少三个喷嘴,所述至少三个喷嘴喷出的气流不具有统一的汇交点。

14.一实施例中,所述喷嘴包括一个底喷嘴和至少一个侧喷嘴;所述底喷嘴设于所述粉体粉碎/表面改性室的底部中央,所述至少一个侧喷嘴设于所述粉体粉碎/表面改性室的侧壁。

15.一实施例中,所述侧喷嘴为两个,两个所述侧喷嘴相对地设于所述粉体粉碎/表面改性室的侧壁。

16.一实施例中,所述装置还包括粉体供给机、回转型分级机、气流分级机和产品粉体回收容器;所述粉体供给机连通所述粉体粉碎/表面改性室;所述回转型分级机设于所述粉体粉碎/表面改性室内并位于所述至少两个喷嘴之上;所述气流分级机连接所述回转型分级机;所述产品粉体回收容器连接所述气流分级机。

17.一实施例中,所述粉体粉碎/表面改性室为倒圆锥台形。

18.更优选的,喷嘴喷出的粉碎用气流中氧含量在50ppm~300ppm效果好。

19.本发明解决其技术问题所采用的技术方案之二是:

20.一种烧结钕铁硼粉末的粉碎/表面改性的方法,钕铁硼sc合金铸片经氢破碎成粗粉,所述粗粉在至少两股气流的带动下以非对向的方式粉碎,得到平均粒径为1μm~10μm的微粉末;所述至少两股气流朝向一中心点的方向运动,但所述至少两股气流不在该中心点处汇交;所述气流为氧含量5ppm~500ppm的惰性气体。

21.通过上述方法得到的平均粒径为1μm~10μm的微粉末用磁场成型机将粉末成形,在真空或惰性气体中烧结,即可得到nd-fe-b系烧结永磁材料(又称烧结磁石、烧结磁铁)。

22.一实施例中,所述至少两股气流在该中心点附近相互作用,以带动钕铁硼粉末在围绕该中心点的圆周面或球面上运动。

23.一实施例中,所述粗粉在至少三股气流中以非对向的方式粉碎,所述至少三股气流不具有统一的汇交点。

24.一实施例中,所述钕铁硼sc合金铸片的原料中包含5.0at%~5.8at%的b。更优选的,钕铁硼sc合金铸片的原料中,b含量在5.2at%~5.6at%的范围效果好。

25.一实施例中,所述钕铁硼sc合金铸片的原料中包含0.05at%~1.0at%的ga。更优选的,钕铁硼sc合金铸片的原料中,ga含量在0.1at%~0.8at%的范围效果好。

26.更优选的,粉碎用气流中氧含量在50ppm~300ppm效果好。

27.在一个优选的实施例中,所述方法可通过上述的烧结钕铁硼粉末的粉碎/表面改性的装置进行。

28.本发明开发了与过去不同的非对向(非对撞)方式粉碎装置和方法,能更稳定地进行粉碎,且粉碎后的微粉末在磁场成型、烧结后得到的磁体性能和成品率得到提高。可以认为,这是由于粉末表面损伤的现象、粉体内部变形的减少,粉体晶格缺陷减少、粉体球状化、粉末取向度好、超微粉的减少而产生的复合效果。

29.本发明所述的nd-fe-b系烧结永磁材料,以nd、fe、b为必需元素,以nd为主体的稀土类元素(包括y、la、ce、pr、gd、tb、dy、ho等)为12at%~16at%,3at%以下的co,2at%以下的al、cu、ga、si、mn、cr、ge、ni,1at%以下的ti、zr、hf、w、v、nb、mo、ta、sn、bi、sb中至少含有1种以上元素,4at%~9at%的b,还含有1at%以下的c、o、n、h、s、p等微量元素。钕铁硼粉末用粉末冶金法制作成烧结磁铁,具有13kgs以上的剩磁和10koe以上的矫顽力,是世界最高性能的磁铁。

30.磁体退磁曲线中的方形度hk/hcj(%)为磁体耐热性、热减磁性等实用方面的重要指标。

31.钕铁硼sc合金铸片经过氢粉碎处理后,将破裂状态下的粗粉在本发明的粉体粉碎/表面改性室粉碎,实际上不仅具有粉碎作用。在本发明的实施例中,粉末之间的非相向、非对撞型、平稳的碰撞减少了粉末表面和粉末内部的晶格缺陷,又具有粉末形状的表面改性作用(球状化:使锐利的边角变成球状化等)。因此,在本发明的粉体粉碎/表面改性室内不仅进行粉碎,而且进行“表面改善”。

32.粉碎工序的气体为氧含量5ppm~500ppm的惰性气体,即主要以惰性气体和氧气为主,但也可以有少量水分、油分、有机溶剂、有机高分子等不可避免的杂质。本发明所述的惰性气体指的是非活性气体,一般是氮(n2)、氩(ar)、氦(he)。为了削减成本,使用后的非活性气体可以经过滤掉残粉和超微粉等,回收再利用。

33.本发明的装置不需要特别的材料和材质。最好使用普通光泽的sus制作配管、零件。另外,喷嘴和回转型分级机的分级轮容易磨损严重,因此使用硬质材料比较好。为了控制氧气量,管道的连接部和阀门可多用橡胶制的密封垫和密封剂,密封性高是首选的。并且,在磨损严重的部分,最好使用氧化铝和氧化锆等耐磨损材料。

34.本发明所涉及的设备、试剂、工艺、参数等,除有特别说明外,均为常规设备、试剂、工艺、参数等,不再作实施例。

35.本发明所列举的所有范围包括该范围内的所有点。

36.本技术方案与背景技术相比,它具有如下优点:

37.1.本发明通过钻研创意,把烧结钕铁硼粉末的气流粉碎装置的气流方向改变成非对向方向,发现减少了锐利状粉末,粉末边角变圆,使粉末接近球状,同时减少了微细粉末的产生,粉末取向度好,提高了磁导性,进而提高成品率,提升了磁体性能(矫顽力、方形度、磁化强度)。

38.2.本发明中,喷嘴的方向和喷出的气流是非对向的,带动粉末沿圆周面或球面旋

转,粉碎效率得到进一步提高。

39.3.钕铁硼sc片合金元素中含有的ga、b含量在一定范围时,粉末进一步球状化,粉末取向度好,提高了磁导性,磁性能进一步提升。这被认为是由于在晶界中存在很多微细的6-13-1相的缘故。

40.4.本发明运用于烧结钕铁硼sc铸片的粉碎,也适用于其他脆性材料的粉碎。

附图说明

41.图1为现有技术中的对向型粉碎装置的侧视示意图。

42.图2为现有技术中的对向型粉碎装置的立体示意图。

43.图3为现有技术中的对向型粉碎装置的剖视示意图。

44.图4为现有技术中的对向型粉碎的气流方向示意图,其中(a)为两股气流,(b)为三股气流,(c)为四股气流,(d)为五股气流,(e)为六股气流。

45.图5为现有技术中的对撞型粉碎装置的剖视示意图。

46.图6为本发明实施例1~4的非对向型粉碎/表面改性装置的侧视示意图。

47.图7为本发明实施例1~4的非对向型粉碎/表面改性装置的剖视示意图。

48.图8为本发明的非对向型粉碎/表面改性方法的气流方向示意图之一,其中(a)为两股气流,(b)为两股气流,(c)为三股气流,(d)为四股气流。

49.图9为本发明的非对向型粉碎/表面改性方法的气流方向示意图之二,其中,(a)为三股气流,(b)为四股气流;a1/a2/a3/a4分别为喷嘴6-1/6-2/6-3/6-4的出口与中心点m形成的连线(图中用点横线表示)与该喷嘴6-1/6-2/6-3/6-4喷出的气流的流动方向(图中用虚线表示)形成的夹角。

50.图10为本发明实施例5中,利用现有技术的对向型粉碎装置结合本发明的非对向型粉碎/表面改性装置进行二阶段粉碎的装置的侧视示意图。

51.图11为本发明实施例5中,利用现有技术的对向型粉碎装置结合本发明的非对向型粉碎/表面改性装置进行二阶段粉碎的装置的剖视示意图。

52.附图标记:

53.现有技术中的对向型粉碎装置的:粉体供给机1’,粉体粉碎室2’,回转型分级机3’,气流分级机4’,产品粉体回收容器5’,喷嘴6’;

54.现有技术中的对撞型粉碎装置的:粉体供给机1”,粉体粉碎室2”,回转型分级机3”,气流分级机4”,产品粉体回收容器5”,喷嘴6”,撞击板7”;

55.本发明的非对向型粉碎/表面改性装置的:粉体供给机1,粉体粉碎/表面改性室2,回转型分级机3,气流分级机4,产品粉体回收容器5,喷嘴6/6-1/6-2/6-3/6-4。

56.气流方向用虚线表示。

具体实施方式

57.下面结合附图和实施例对本发明作进一步说明。

58.实施例1

59.请查阅图6和图7,为本实施例的烧结钕铁硼粉末的非对向型粉碎/表面改性装置,包括:粉体供给机1、粉体粉碎/表面改性室2、回转型分级机3、气流分级机4和产品粉体回收

容器5;粉体供给机1连通粉体粉碎/表面改性室2,粉体供给机1可将待粉碎的粉体送入粉体粉碎/表面改性室2;粉体粉碎/表面改性室2的下半部分为倒圆锥台型,设有若干喷嘴6,喷嘴6喷出的高速气流带动粉料运动和碰撞进行粉碎;回转型分级机3设于粉体粉碎/表面改性室2内并位于若干喷嘴6之上,将粉碎后的粒径符合要求的粉末送入气流分级机4;气流分级机4连接回转型分级机3,产品粉体回收容器5连接气流分级机4,气流分级机4通过气流分选将合格和不合格的粉末分开,送入产品粉体回收容器5或收集起来再次送回粉碎装置进行粉碎。

60.在本实施例之中,粉体粉碎/表面改性室2设有三个喷嘴6,包括一个底喷嘴和两个侧喷嘴,三个喷嘴6位于同一个与地面相垂直的平面上。底喷嘴设于粉体粉碎/表面改性室的底部中央,但底喷嘴的气流喷射方向并不是竖直向上,而是略微倾斜,例如与竖直方向形成2

°

~30

°

的夹角;两个侧喷嘴相对地设于粉体粉碎/表面改性室2的侧壁,但两个侧喷嘴并不是镜像对称设置,而是略微倾斜交错,例如可以理解为在镜像对称的基础上,一个侧喷嘴略向上倾斜而另一个侧喷嘴略向下倾斜。两个侧喷嘴倾斜的角度可以参考底喷嘴的气流喷射方向与竖直方向的夹角,即三个喷嘴6可以是中心对称设置的。这样,底喷嘴和两个侧喷嘴喷出的三股气流就不具有统一的汇交点。

61.本实施例的装置的这种喷嘴结构即为非对向型,即这三个喷嘴6围绕一中心点设置,但任一喷嘴6的出口与中心点形成的连线与该喷嘴6喷出的气流的流动方向形成一个夹角,即各喷嘴6喷出的气流朝向中心点的附近流动并相互交错,使得这三个喷嘴6喷出的气流不在该中心点处汇交,且三个喷嘴6喷出的气流也不具有统一的汇交点,而是在该中心点附近相互作用,使得形成的汇集气流在围绕该中心点的圆周面或球面上运动。

62.利用本实施例的装置对烧结钕铁硼粉末进行粉碎/表面改性的方法,包括:钕铁硼sc合金铸片经氢破碎成粗粉,粗粉由粉体供给机1送入粉体粉碎/表面改性室2内;由于三个喷嘴6喷出的气流不具有统一的汇交点,而是在中心点附近相互作用,使得形成的汇集气流在围绕该中心点的圆周面或球面上运动,因此粗粉也在这种非对向的气流带动下,在围绕该中心点的圆周面或球面上运动并且相互碰撞、破碎从而得到细化,得到平均粒径为1μm~10μm的微粉末。

63.本实施例之中,喷嘴6为三个,因此气流为三股。但并不以此为限。如图8中(a)~(d)所示,气流可以为两股、三股或四股,也可以为更多股。喷嘴可以都分布在同一个平面上,也可以不分布在同一个平面上。只要各气流的方向不在中心点处汇交,或者甚至不具有统一的汇交点,均可实现相应的粉碎效果。

64.如图9中(a)所示,具有三个喷嘴6-1/6-2/6-3,产生三股气流。三个喷嘴6-1/6-2/6-3的出口在同一个圆上,该圆的圆心即为中心点m。但由于喷嘴6-1/6-2/6-3本身是倾斜的,即喷嘴6-1/6-2/6-3的轴线的延长线不通过该圆的圆心,使得喷出的气流的方向也不通过该圆的圆心,三个喷嘴6-1/6-2/6-3各自与中心点m形成的连线与该喷嘴6-1/6-2/6-3喷出的气流的流动方向形成2

°

~30

°

的夹角a1/a2/a3。夹角a1、a2、a3的角度最好相同,也可以不同。

65.如图9中(b)所示,具有四个喷嘴6-1/6-2/6-3/6-4,产生四股气流。四个喷嘴6-1/6-2/6-3/6-4的出口在同一个圆上,该圆的圆心即为中心点m。四个喷嘴6-1/6-2/6-3/6-4各自与中心点m形成的连线与该喷嘴6-1/6-2/6-3/6-4喷出的气流的流动方向形成2

°

~30

°

的

夹角a1/a2/a3/a4。夹角a1、a2、a3、a4的角度最好相同,也可以不同。

66.实施例2

67.本实施例的制备钕铁硼sc合金铸片的原料:pr-nd-14at%、b-5at%、ga-0.3at%、al-0.3at%、cu-0.3at%、co-0.8at%、mn-0.1at%、cr-0.1at%,余量为fe及不可避免的杂质。

68.采用中频感应速凝炉熔炼原料600kg,得到钕铁硼sc合金铸片,平均厚度0.3mm。钕铁硼sc合金铸片投入到氢粉碎装置,经过0.09mpa的氢气气氛处理,使合金铸片破碎,此后在550℃的温度下,脱氢处理4个小时。将氢粉碎后的原料大致分成3等份,1份投入实施例1的非对向型粉碎/表面改性装置。剩余的两份分别投入到现有技术的对向型粉碎装置(如图1至图3所示)、对撞型粉碎装置(如图5所示)。各喷嘴氮气压力6kg/cm2,氮气含有平均5ppm、50ppm、100ppm、200ppm、300ppm、500ppm的氧气量,进行粉碎并得到细粉。

69.各粉碎装置得到的氧含量不同的粉末在2t(tesla)的取向磁场下压制,0.2ton/cm2的压力压制成30mm

×

30mm

×

30mm的方块。此后,各个方块在真空烧结炉内980~1080℃烧结3小时,800℃热处理1小时,650℃热处理1小时,500℃热处理1小时。然后,将各磁石加工成10mm立方体,用bh磁石性能装置对磁石性能进行评价,在表1中比较显示了各粉碎法得到的粉末的性能。

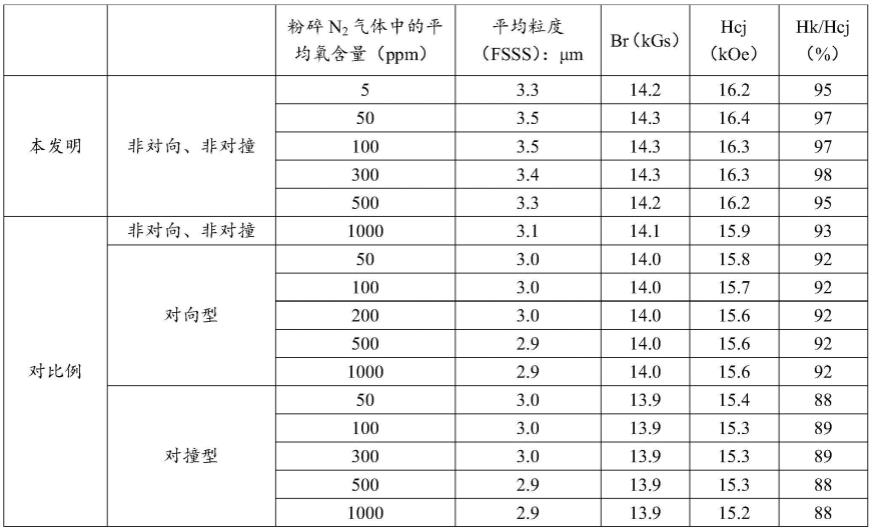

70.表1实施例2中各粉碎法得到的粉末的性能对比

[0071][0072]

注:fsss粒度:fisher-sub-sieve-sizer法的平均粒度评价法。

[0073]

本发明的实施例不拘泥于平均粒径,磁铁性能。这是非正面对撞,非冲突型粉碎法的比较,对粉末粉碎冲突冲击能力的降低,粉末颗粒表面内发生的结晶缺陷减少,核发生型剩磁发生机构,拥有nd-fe-b系烧结磁铁的性能,特别是剩磁和方形度值的提高提供依据。另外,根据磁场取向的磁矩的原理,平均粒度大的本发明磁铁的br值更大。

[0074]

另外,关于粉碎中的平均氧含量,对比例的对向型、对撞型,粉碎后的粒径和磁体性能不受大的影响。这表示粉碎时的撞击力非常强,粉碎后的粒径实际支配着磁体性能。另

一方面,本发明的非对向、非对撞型中,粉碎粒径和磁体性能受粉碎中的平均氧气量的影响较强,在平均氧气量为500ppm的情况下,磁体性能得到了提高。这是本发明的新见解。

[0075]

进而,即使是本发明的装置,当含有氧气量为1000ppm时,由于粉末的表面氧化而产生的粉碎性的促进效果,也会降低本发明的效果。

[0076]

另外,确认了磁体内的平均含氧量增大引起的氧化导致磁体性能下降,得不到好的效果。

[0077]

实施例3

[0078]

本实施例的制备钕铁硼sc合金铸片的原料:nd-13at%、b-4.8at%~6.0at%(4.8at%、5.0at%、5.2at%、5.4at%、5.6at%、5.8at%、6.0at%)、ga-0.1at%、al-1at%、cu-0.1at%、co-2at%、mn-0.05at%、cr-0.05at%、si-0.1at%,余量为fe及不可避免的杂质。

[0079]

采用中频感应速凝炉熔炼原料600kg,得到钕铁硼sc合金铸片,平均厚度0.2mm。钕铁硼sc合金铸片投入到氢粉碎装置,经过0.08mpa的氢气气氛处理,使合金铸片破碎,此后在450℃的温度下,脱氢处理4个小时。将氢粉碎后的原料大致分成3等份,1份投入实施例1的非对向型粉碎/表面改性装置。剩余的两份分别投入到现有技术的对向型粉碎装置(如图1至图3所示)、对撞型粉碎装置(如图5所示)。各喷嘴氮气压力5kg/cm2,氮气含有平均200ppm的氧气量,进行粉碎并得到细粉。

[0080]

各粉碎装置得到的氧含量不同的粉末在2.4t(tesla)的取向磁场下压制,0.25ton/cm2的压力压制成30mm

×

30mm

×

30mm的方块。此后,各个方块在真空烧结炉内980~1080℃烧结3小时,900℃热处理1小时,700℃热处理1小时,460℃热处理1个小时。然后,将各磁石加工成10mm立方体,用bh磁石性能装置对磁石性能进行评价,在表2中比较显示了各粉碎法得到的粉末的性能。

[0081]

表2实施例3中各粉碎法得到的粉末的性能对比

[0082][0083]

本发明的粉碎装置和粉碎方法,对于磁铁合金中的b含量具有很大的依赖性。这被认为是因为磁铁合金由于b含量,容易被粉碎,具有微妙的依赖性。具体来说,由于sc合金中的b含量的变化,除2-14-1型主相外,2-17相、6-13-1相、富nd型非晶相的析出量、析出状态发生变化,粉碎性受到的影响较大。可以认为是由于b含量影响了粉末的表面状态和晶格缺陷。

[0084]

本发明的实施例不拘泥于平均粒径,磁铁性能。这是非正面对撞,非冲突型粉碎法的比较,对粉末粉碎冲击能力的降低,粉末颗粒表面发生的晶格缺陷减少,根据nd-fe-b系烧结磁铁的的形核场理论,理想的粉末颗粒可以提高磁铁的剩磁和方形度。另外,可以分析和理解,与磁场取向的磁矩的原理相比,平均粒度大的本发明磁铁的br值更大。

[0085]

另一方面,在对向/对撞型的粉碎法中,由于强有力的撞击力,粉碎性不受b成分的影响。粉末受到由晶格缺陷引起的性能劣化的影响,磁性能降低。另外,由于粉末微细,形状锐利,磁场取向也不充分,磁性能进一步下降。

[0086]

实施例4

[0087]

本实施例的制备钕铁硼sc合金铸片的原料:nd-13.5at%、b-5.4at%、ga-0.02at%~1.2at%(0.02at%、0.05at%、0.1at%、0.2at%、0.4at%、0.6at%、0.8at%、1.0at%、1.2at%)、al-0.5at%、cu-0.3at%、co-0.5at%、mn-0.1at%、cr-0.03at%、si-0.05at%,余量为fe及不可避免的杂质。

[0088]

采用中频感应速凝炉熔炼原料600kg,得到钕铁硼sc合金铸片,平均厚度0.18mm。钕铁硼sc合金铸片投入到氢粉碎装置,经过0.095mpa的氢气气氛处理,使合金铸片破碎,此后在600℃的温度下,脱氢处理4个小时。将氢粉碎后的原料大致分成3等份,1份投入实施例1的非对向型粉碎/表面改性装置。剩余的两份分别投入到现有技术的对向型粉碎装置(如

图1至图3所示)、对撞型粉碎装置(如图5所示)。各喷嘴氮气压力4.5kg/cm2,氮气含有平均300ppm的氧气量,进行粉碎并得到细粉。

[0089]

各粉碎装置的粉碎后的粉末在2.2t(tesla)的取向强度下压制,0.2ton/cm2的压力压制30mm

×

30mm

×

30mm的方块。此后,各个方块在真空960~1080℃烧结3小时,900℃热处理1小时,650℃热处理1小时,500℃热处理1个小时。然后,将各磁石加工成10mm立方体,用bh磁石性能装置对磁石性能进行评价,在表3中比较显示了各粉碎法得到的粉末的性能。

[0090]

表3实施例4中各粉碎法得到的粉末的性能对比

[0091][0092]

本发明的粉碎装置和粉碎方法,对磁体合金中的ga含量有很大的依赖性。这被认为是由于磁体合金含有少量ga,容易被粉碎,具有微妙的依赖性。具体来说,根据sc合金中ga含量的变化,ga优先向晶界析出,除2-14-1型主相外,积极向富b相、2-17相、6-13-1相、富nd型非晶相析出。作为粉碎起点的晶界的析出状态发生了变化,粉碎性受到ga含量的影响很大。

[0093]

本发明的实施例不拘泥于平均粒径,磁铁性能。这是非正面对撞,非冲突型粉碎法的比较,对粉末粉碎冲击能力的降低,粉末颗粒表面发生的晶格缺陷减少,根据nd-fe-b系烧结磁铁的的形核场理论,理想的粉末颗粒可以提高磁铁的剩磁和方形度。另外,可以分析和理解,与磁场取向的磁矩的原理相比,平均粒度大的本发明磁铁的br值更大。

[0094]

另一方面,在对向/对撞型的粉碎法中,由于强有力的撞击力,粉碎性不受ga成分的影响。粉末受到由晶格缺陷引起的性能劣化的影响,磁体性能降低。另外,由于粉末微细,形状锐利,磁场取向也不充分,磁体性能进一步下降。

[0095]

实施例5

[0096]

如图10和图11所示,本发明的粉碎装置可以用于现有技术的第2阶段、第3阶段粉碎的最后粉碎工程。在前一级的工序中进行粗粉碎(例如采用图10和图11所示的对向型粉碎装置,也可采用对撞型粉碎装置或其他粉碎装置),在本发明的装置中进行最终粉碎。本发明的粉碎装置具有制作晶格缺陷少的粉末,并制作球状化的高性能粉末的能力,因此若用于最终粉碎段,由于粉末取向度好,提高了磁导性,则能够获得最好的磁体性能。

[0097]

以上所述,仅为本发明较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1