一种加金线小抽头一体机的制作方法

[0001]

本实用新型应用于绕线磁环加工设备的技术领域,特别涉及一种加金线小抽头一体机。

背景技术:

[0002]

电感器通常由若干个有缠绕有漆包线的磁环组成,其中为了满足电感器内部的电路连接,通常需要在生产过程中对绕线磁环进行加工,如理线、绞线、剪切、浸锡、浸胶等,其中传统的剪切后浸锡再浸胶的作业步骤的胶液凝固外形不理想,传统的热干胶或ab胶没办法快速凝固,容易导致生产出的产品外形不满足安装要求,还存在凝固时间长的缺陷。uv胶又称光敏胶、紫外光固化胶,uv胶是一种必须通过紫外线光照射才能固化的一类胶粘剂,它可以作为粘接剂使用。由于其与光容易凝固的特性导致其无法运用于需要能够从设备的透明壳体外侧观察的生产设备上,需要具有遮光的外壳或光线较弱的环境使用才行。然而,其受光照后能够快速的凝固的特性,能够很好的满足绕线磁环等小零件的安装要求。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种浸胶效果好、生产效率高且稳定的加金线小抽头一体机。

[0004]

本实用新型所采用的技术方案是:本实用新型包括依次连接的料盘供料机构、磁吸取料机构以及转盘夹持机构,沿所述转盘夹持机构的圆周方向依次设置有夹线切线机构、浸锡机构以及两组浸胶固化机构,所述夹线切线机构、所述浸锡机构以及两组所述浸胶固化机构均与所述转盘夹持机构配合,所述浸胶固化机构包括依次设置的浸胶组件和固化灯,所述浸胶组件包括浸胶槽、挡光壳体、遮光门以及第一气缸,所述浸胶槽设置在所述挡光壳体内,所述挡光壳体上设置有通行孔,所述第一气缸带动所述遮光门遮蔽或打开所述通行孔。

[0005]

由上述方案可见,所述料盘供料机构用于将装载有磁环的料盘供给给所述磁吸取料机构,所述磁吸取料机构采用磁力吸附的方式进行产品运输,能够有效避免产品运输过程中出现损伤。所述夹线切线机构用于夹紧产品多余的线端并将多余的线端裁切。所述浸锡机构用于产品的线端裁切后的浸锡,使得该部分线端连结。所述浸胶固化机构用于浸锡部分的上胶和胶液凝结。通过设置所述挡光壳体防止所述浸胶槽内的胶水放置过程中受光照凝结,通过所述第一气缸驱动所述遮光门进行通行孔的开启和遮蔽,实现在产品需要浸胶时打开,不需要时则关闭防止胶液凝固。所述固化灯用于照射紫外线使uv胶凝固。

[0006]

一个优选方案是,所述料盘供料机构包括堆码架、料盘分离组件、移动组件、顶升组件以及料盘装夹组件,所述堆码架设置在所述移动组件上方,所述料盘分离组件包括倾斜设置在所述堆码架两侧的两个第二气缸,所述第二气缸的活动端上设置有分离块,所述分离块的上端面与水平面平行,所述移动组件包括滑道和直线推动机构,所述料盘装夹组件包括设置在所述滑道两侧的两个夹持气缸,所述顶升组件设置在所述滑道的一端且位于

所述料盘装夹组件的下方。

[0007]

由上述方案可见,所述堆码架用于对料盘进行限位,所述料盘分离组件用于将料盘堆中最底层的分离在所述滑道上。通过向所述滑道方向倾斜设置的两个所述第二气缸,进而实现所述第二气缸伸出时所述分离块从最底层料盘上端面的缝隙插入,将上部的料盘顶起,同时所述分离块的上端面采用平行于水平面的设计,提高支撑的稳定性。所述滑道用于料盘的移动导向,所述直线推动机构用于推动料盘在所述滑道上移动,所述直线推动机构为电机通过齿轮和齿条配合带动推动块移动,进行推动料盘移动,然后复位。所述顶升组件用于将料盘托起,使料盘到达取料位置,通过两个所述夹持气缸伸出对料盘的底部形成支撑,实现料盘保持在取料高度。

[0008]

进一步的优选方案是,所述料盘装夹组件的下方还设置有第一旋转气缸,所述第一旋转气缸的活动端设置有支撑杆。

[0009]

由上述方案可见,通过设置所述第一旋转气缸和所述支撑杆,实现当所述料盘装夹组件将料盘夹紧时对料盘的中部形成支撑,进而避免取料过程中料盘受力变形。

[0010]

一个优选方案是,所述磁吸取料机构包括直线驱动组件、直线滑轨组、转轴、第二旋转气缸、装夹块、第一磁体以及第一驱动气缸,所述转轴通过滑块滑动配合在所述直线滑轨组上,所述转轴与所述滑块转动配合,所述第二旋转气缸的活动端与所述转轴相连接,所述装夹块和所述第一驱动气缸均设置在所述转轴上,所述装夹块上设有若干第一产品槽,所述第一驱动气缸带动所述第一磁体靠近或远离所述装夹块,所述直线驱动组件带动所述滑块沿所述直线滑轨组作往复直线运动。

[0011]

由上述方案可见,通过所述第一驱动气缸带动所述第一磁体靠近所述装夹块,使若干所述第一产品槽位于磁场中,进而实现将产品即磁环吸附在所述第一产品槽上,通过同时设置多个所述第一产品槽,进行大批量的上料,提高生产效率。通过设置所述第二旋转气缸带动所述转轴转动,进行产品吸附后的姿态调整,满足后续加工的要求。所述直线驱动组件为电机通过同步带传动的结构,进而实现取料后带动所述装夹块与所述转盘夹持机构对接。

[0012]

进一步的优选方案是,所述磁吸取料机构还包括第二驱动气缸,所述第二驱动气缸固定在所述转轴上,所述装夹块和所述第一驱动气缸均固定在所述第二驱动气缸的活动端上。

[0013]

由上述方案可见,通过设置所述第二驱动气缸提高所述装夹块的可动距离,实现适应不同高度的料盘,避免移动过程中与料盘发生碰撞。

[0014]

一个优选方案是,所述转盘夹持机构包括自上而下依次设置的顶部安装架、支撑盘以及工作转盘,所述工作转盘上圆周阵列设置有若干磁性夹持组件,所述顶部安装架上设置有与所述磁性夹持组件配合的夹持驱动机构,所述磁芯夹持组件包括装夹板、滑动座、第二磁体以及复位组件,所述滑动座固定在所述工作转盘上,所述装夹板滑动配合在所述滑动座上,所述第二磁体滑动配合在所述装夹板的背部,所述装夹板上设置有若干第二产品槽,所述装夹板的顶部转动设置有与所述支撑盘配合滚动轮,所述复位组件带动所述第二磁体靠近所述装夹板。

[0015]

由上述方案可见,所述顶部安装支架用于动作机构的安装。所述工作转盘由驱动电机带动进行转动,进而带动若干所述磁性夹持组件切换工位,通过所述复位组件带动所

述第二磁体靠近所述装夹板,使产品能够被吸附在若干所述第二产品槽上进行加工。所述复位组件为市面上常见的通过弹簧蓄能复位的结构。所述滚动轮用于所述装夹板运动时的支撑,同时与所述夹持驱动机构配合进行带动所述装夹板运动。所述装夹板滑动配合在所述滑动座上实现能够与所述夹持驱动机构配合沿竖直方向移动,进而使产品到达加工位置。所述第二磁体滑动配合在所述滑动座上实现能够远离所述装夹板,进而解除对产品的吸力,保证取料能够正常进行。

[0016]

进一步的优选方案是,所述夹持驱动机构包括下压气缸以及挂钩,所述挂钩固定设置在所述下压气缸的活动端上,所述下压气缸缩回时所述挂钩的内侧下平面与所述支撑盘上表面平齐,所述支撑盘上设有与所述挂钩配合的活动口,所述挂钩与所述滚动轮相配合。

[0017]

由上述方案可见,所述下压气缸通过所述挂钩带动所述滚动轮下降,进而将带动所述装夹板下移。

[0018]

进一步的优选方案是,所述转盘夹持机构还包括设置在所述工作转盘下方的第三驱动气缸,所述第二磁体远离所述装夹板的一端设置有限位块,所述第三驱动气缸的活动端设置有与所述限位块相适配的限位槽,所述第三驱动气缸带动所述第二磁体压缩所述复位组件。

[0019]

由上述方案可见,通过设置所述第三驱动气缸与所述第二磁体配合,实现传动连接,带动第二磁体远离所述装夹板,进而在下料时解除对产品的吸力。所述限位槽的开口方向与所述限位块的运动方向重合,所述工作转盘转动时,所述限位块沿作圆周运动,并沿运动方向插入所述限位槽中实现连接,所述工作转盘再次转动时所述限位块沿运动方向脱出所述限位槽。

[0020]

一个优选方案是,所述夹线切线机构包括固定座、切刀、切线气缸以及一对夹线气缸,所述固定座上设置有切口,所述切口的侧壁设置有与所述切刀配合的挡块,所述切线气缸和一对所述夹线气缸均设置在所述固定座上,所述切刀与所述切线气缸的活动端固定连接,两个所述夹线气缸分别设置在所述切口的两侧,两个所述夹线气缸的活动端上均设置有夹线块。

[0021]

由上述方案可见,通过所述夹线气缸带动所述夹线块将产品的线端夹紧,由所述切刀与所述挡块配合将多余的线端切断。

[0022]

一个优选方案是,所述浸锡机构包括浸锡炉、刮锡刀、直线电机以及升降气缸,所述升降气缸固定在所述直线电机的活动端,所述升降气缸带动所述刮锡刀在所述浸锡炉上方作升降动作。

[0023]

由上述方案可见,所述浸锡炉用于加热锡液,所述刮锡刀用于将清理凝固的锡,通过所述直线电机和所述升降气缸带动所述刮锡刀作平面移动,使其能够对一定空间内的锡渣进行清理。

附图说明

[0024]

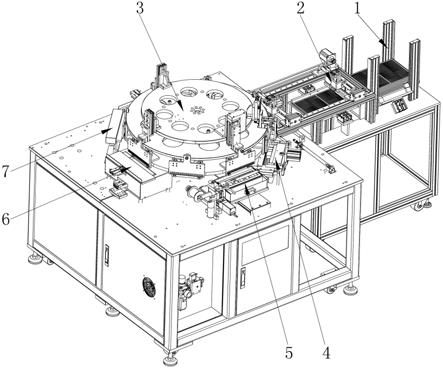

图1是本实用新型的立体结构示意图;

[0025]

图2是所述料盘供料机构的立体结构示意图;

[0026]

图3是所述磁吸取料机构的立体结构示意图;

[0027]

图4是所述转盘夹持机构的立体结构示意图;

[0028]

图5是所述夹线切线机构的立体结构示意图;

[0029]

图6是所述浸锡机构的立体结构示意图;

[0030]

图7是所述浸胶组件的立体结构示意图;

[0031]

图8是所述浸胶组件去除所述挡光壳体的立体结构示意图。

具体实施方式

[0032]

如图1、图7和图8所示,在本实施例中,本实用新型包括依次连接的料盘供料机构1、磁吸取料机构2以及转盘夹持机构3,沿所述转盘夹持机构3的圆周方向依次设置有夹线切线机构4、浸锡机构5以及两组浸胶固化机构,所述夹线切线机构4、所述浸锡机构5以及两组所述浸胶固化机构均与所述转盘夹持机构3配合,所述浸胶固化机构包括依次设置的浸胶组件6和固化灯7,所述浸胶组件6包括浸胶槽61、挡光壳体62、遮光门63以及第一气缸64,所述浸胶槽61设置在所述挡光壳体62内,所述挡光壳体62上设置有通行孔65,所述第一气缸64带动所述遮光门63遮蔽或打开所述通行孔65。

[0033]

如图2所示,在本实施例中,所述料盘供料机构1包括堆码架11、料盘分离组件、移动组件、顶升组件以及料盘装夹组件,所述堆码架11设置在所述移动组件上方,所述料盘分离组件包括倾斜设置在所述堆码架11两侧的两个第二气缸12,所述第二气缸12的活动端上设置有分离块13,所述分离块13的上端面与水平面平行,所述移动组件包括滑道和直线推动机构14,所述料盘装夹组件包括设置在所述滑道两侧的两个夹持气缸15,所述顶升组件设置在所述滑道的一端且位于所述料盘装夹组件的下方。

[0034]

在本实施例中,所述料盘装夹组件的下方还设置有第一旋转气缸,所述第一旋转气缸的活动端设置有支撑杆。

[0035]

如图3所示,在本实施例中,所述磁吸取料机构2包括直线驱动组件21、直线滑轨组22、转轴23、第二旋转气缸24、装夹块25、第一磁体26以及第一驱动气缸27,所述转轴23通过滑块滑动配合在所述直线滑轨组22上,所述转轴23与所述滑块转动配合,所述第二旋转气缸24的活动端与所述转轴23相连接,所述装夹块25和所述第一驱动气缸27均设置在所述转轴23上,所述装夹块25上设有二十五个第一产品槽28,所述第一驱动气缸27带动所述第一磁体26靠近或远离所述装夹块25,所述直线驱动组件21带动所述滑块沿所述直线滑轨组22作往复直线运动。所述磁吸取料机构2还包括第二驱动气缸29,所述第二驱动气缸29固定在所述转轴23上,所述装夹块25和所述第一驱动气缸27均固定在所述第二驱动气缸29的活动端上。

[0036]

如图4所示,在本实施例中,所述转盘夹持机构3包括自上而下依次设置的顶部安装架31、支撑盘32以及工作转盘33,所述工作转盘33上圆周阵列设置有若干磁性夹持组件,所述顶部安装架31上设置有与所述磁性夹持组件配合的夹持驱动机构,所述磁芯夹持组件包括装夹板34、滑动座35、第二磁体以及复位组件,所述滑动座35固定在所述工作转盘33上,所述装夹板34滑动配合在所述滑动座35上,所述第二磁体滑动配合在所述装夹板34的背部,所述装夹板34上设置有二十五个第二产品槽36,所述装夹板34的顶部转动设置有与所述支撑盘32配合滚动轮37,所述复位组件带动所述第二磁体靠近所述装夹板34。所述夹持驱动机构包括下压气缸以及挂钩38,所述挂钩38固定设置在所述下压气缸的活动端上,

所述下压气缸缩回时所述挂钩38的内侧下平面与所述支撑盘32上表面平齐,所述支撑盘32上设有与所述挂钩38配合的活动口,所述挂钩38与所述滚动轮37相配合。

[0037]

在本实施例中,所述转盘夹持机构3还包括设置在所述工作转盘33下方的第三驱动气缸,所述第二磁体远离所述装夹板34的一端设置有限位块,所述第三驱动气缸的活动端设置有与所述限位块相适配的限位槽,所述第三驱动气缸带动所述第二磁体压缩所述复位组件。

[0038]

如图5所示,在本实施例中,所述夹线切线机构4包括固定座41、切刀42、切线气缸43以及一对夹线气缸44,所述固定座41上设置有切口,所述切口的侧壁设置有与所述切刀42配合的挡块45,所述切线气缸43和一对所述夹线气缸44均设置在所述固定座41上,所述切刀42滑动配合在所述固定座41上,所述切刀42与所述切线气缸43的活动端固定连接,两个所述夹线气缸44分别设置在所述切口的两侧,两个所述夹线气缸44的活动端上均设置有夹线块。

[0039]

如图6所示,在本实施例中,所述浸锡机构5包括浸锡炉51、刮锡刀52、直线电机53以及升降气缸54,所述升降气缸54固定在所述直线电机53的活动端,所述升降气缸54带动所述刮锡刀52在所述浸锡炉51上方作升降动作。

[0040]

本实用新型的工作原理:

[0041]

首先,所述第二气缸12缩回,使所述分离块13将料盘堆放置在所述滑道上,然后所述第二气缸12伸出,所述分离块13从最底层的料盘与上层料盘之间插入,进而将上层的料盘顶起。

[0042]

所述直线推动机构14将分离的料盘推至所述顶升组件的上方,所述顶升组件升起将料盘抬升至取料位置,两个所述夹持气缸15伸出承托料盘,所述第一旋转气缸启动,所述支撑杆运动至料盘下方,对料盘的中部进行支撑。

[0043]

所述第二驱动气缸29伸出,使所述装夹块25靠近料盘,所述第一驱动气缸27带动所述第一磁体26靠近所述装夹块25,通过磁力使产品吸附在所述第一产品槽28上。所述第二旋转气缸24带动所述转轴23转动九十度后,所述直线驱动组件21启动,并带动所述装夹块25与所述装夹板34对接;此时,所述第三驱动机构带动所述第二磁体远离所述装夹板34,所述第一驱动气缸27缩回后,所述第三驱动机构带动所述第二磁体靠近所述装夹板34,使产品吸附在所述第二产品槽36中。然后,所述工作转盘33在电机的带动下转动,所述第二磁体与所述第三驱动机构脱离。

[0044]

所述顶部安装架31对应所述夹线切线机构4、所述浸锡机构5以及两组所述浸胶组件6的位置均设置有所述夹持驱动机构。所述夹线切线机构4对应的所述夹持驱动机构上还设置有与二十五个所述第二产品槽36配合的按压机构,所述按压机构包括按压气缸和设置在其活动端的按压块。所述磁性夹持组件移动至所述夹线切线机构4的上方时,所述按压气缸缩回带动所述按压块按紧产品,所述下压气缸伸出通过所述挂钩38带动所述装夹板34下降使产品线端伸入所述切口中,两个所述夹线气缸44伸出将线端夹紧,所述下压气缸缩回使线端拉直后所述夹线气缸松开线端,所述下压气缸再次伸出所述切线气缸43伸出将线端裁切,然后复位,所述工作转盘33转至下一工位。

[0045]

所述磁性夹持组件移动至所述浸锡机构5的上方时,所述下压气缸带动所述装夹板34下降,使裁切好的线端浸锡,然后复位,所述工作转盘33转至下一工位。

[0046]

所述磁性夹持组件移动至所述浸胶组件6的上方时,所述下压气缸带动所述装夹板34下降的同时,所述第一气缸64带动所述遮光门63打开所述通行孔65,进而使产品的线端在所述浸胶槽61中浸胶,然后所述下压气缸缩回,所述遮光门63关闭,所述工作转盘带动所述磁性夹持组件移动至所述固化灯7前,进行对浸胶处照射紫外线固化胶液。

[0047]

两次浸胶固化后所述工作转盘33带动所述磁性夹持组件移动回初始位置。所述装夹块25与所述装夹板34对接后,所述装夹板34消磁,所述装夹块25上磁并将产品放置回料盘上。完成一个料盘的产品加工后,由作业员将该料盘取走,所述料盘供料机构1输入新的料盘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1