一种电池弹片的制作方法

1.本实用新型涉及基本电气元件领域,具体涉及一种电池弹片。

背景技术:

2.电池弹片是电池组件重要的组成部分,包括正极电池弹片和负极电池弹片。电池弹片安装在印刷电路板或者电池底座上,使正极电池弹片和负极电池弹片分别接触电池的正极与负极,在电池、电池弹片、印刷电路板(pcb板)之间形成回路。

3.汽车遥控钥匙中使用纽扣电池作为电源。现有技术中,所述纽扣电池的电池弹片通常采用不锈钢en 1.4310或sus 30,经电镀、冲压、折弯、清洗等工序制造。由于制造工艺步骤繁多,电池弹片极易变形。尤其在成品之后还要经过高温smt贴片工艺焊接到 pcb板上。在高温过程中,电池弹片弯角处的应力得到释放,导致弹片极易产生形变。并且,由于对生产稳定性的要求较高,要求该尺寸的过程能力大于1.67。现有技术中的电池弹片不合格率较高,容易造成生产中的浪费。

技术实现要素:

4.为解决上述问题,本实用新型提供一种电池弹片,能够解决电池弹片的生产制造过程中折弯变形的技术问题,使电池弹片在塑性形变后仍能保持稳定的结构。

5.具体的,本实用新型提供一种电池弹片,包括固定部、连接部和夹持部,所述固定部与所述夹持部通过所述连接部相连,所述夹持部包括第一夹持部和第二夹持部。所述第一夹持部和第二夹持部由所述连接部两侧分别向外延伸形成,所述第一夹持部和第二夹持部均包括展翼和弯角,所述展翼通过所述弯角与所述连接部相连,所述弯角呈凹凸波浪形结构。

6.优选的,所述展翼自所述弯角弯折延伸,依次包括连接段和拱起段,所述拱起段相向拱起,用于与电池抵接。

7.优选的,所述夹持部与所述连接部之间夹角为105

°‑

110

°

。

8.优选的,所述凹凸波浪形结构的凸起部分或凹陷部分呈弧线段,所述弧线段的弧长为0.1

‑

3mm,所述弧线段对应的半径为0.1

‑

3mm。

9.优选的,所述凸起部分或凹陷部分均匀分布。

10.优选的,所述凸起部分或凹陷部分之间相隔间距为0.02

‑

3mm。

11.本实用新型的另一方面,提供一种汽车钥匙,包括上述的电池弹片。

12.与现有技术相比较,本实用新型的优势在于:通过改变成型弯角处的形状,使弹片的成型过程中减小了回弹,减小了弹片展翼开口处尺寸的波动范围,有效改善了不良率。从而减少了生产浪费的情况,节约了生产成本。含有本实用新型的汽车钥匙的失效率大大减少。

附图说明

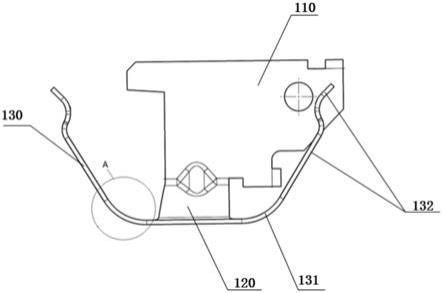

13.图1为符合本实用新型的电池弹片示意图;

14.图2为图1中a处的局部放大图;

15.图3为现有技术中弯角处的放大图;

16.图4为符合本实用新型的电池组件示意图;

17.图5为符合本实用新型的电池组件的俯视图;

18.图6为焊接有符合本实用新型电池弹片的pcb板的ict测试结果。

19.附图标记:

20.100

‑

电池弹片,110

‑

固定部,120

‑

连接部,130

‑

夹持部,131

‑

弯角,132

‑

展翼;

21.200

‑

负极电池弹片;

22.300

‑

pcb板;

23.400

‑

电池;

24.l

‑

波浪形结构弧线段的弧长,h

‑

波浪形结构间距,r

‑

弧线段对应的圆角半径。

具体实施方式

25.下面结合附图及具体实施例,详细阐述本实用新型的优势。

26.图4为符合本实用新型的电池组件的示意图。所述电池组件包括电池弹片100、负极电池弹片200、pcb板300和纽扣电池400。参考图5,所述电池400为纽扣电池,卡接在电池弹片100和负极电池弹片200之间,构成回路。其中,电池弹片100与负极电池弹片200经电镀、冲压、折弯、清洗等工序制造,成品之后经过高温smt贴片工艺焊接到pcb板300上。

27.参考图1,为符合本实用新型的电池弹片100的示意图。所述电池弹片100包括固定部110、连接部120和夹持部130。所述固定部110用于将所述电池弹片100固定于所述 pcb板上,其形状依据实际情况设置,保证所述电池弹片100能够稳定固定于pcb板 300上即可。所述连接部120用于连接固定部110以及夹持部130。所述夹持部130自所述连接部120两侧向外延伸形成,包括第一夹持部和第二夹持部,用于夹持电池400。所述夹持部与所述连接部之间夹角为105

°‑

110

°

。所述第一夹持部和第二夹持部均包括弯角131与展翼132。所述弯角131与所述连接部120相连,呈一定弧度,所述展翼132 则向外伸出,用于夹持电池400。

28.本实施例中,所述展翼132包括连接段和拱起段。所述连接段呈直线状,所述第一夹持部与第二夹持部的拱起段相向拱起,用于夹持与固定电池400。在其他实施例中,所述展翼132可以依据实际使用情况设计成其他形状,能够稳定夹持电池即可,本实用新型此处不作具体限制。

29.具体的,参考图2,为图1中电池弹片a处弯角131的局部放大图。所述弯角131 呈凹凸波浪形结构。相较于图3现有技术中的表面光滑的弯角,本实施例中弯角131的凹凸波浪形结构可以有效分散所述电池弹片在制造过程中受到的外力,使其在塑性变形和smt高温贴片工艺中减小回弹,从而减小所述第一夹持部的展翼132与第二夹持部的展翼132形成的开口处的尺寸。

30.本实施例中,所述弯角131的波浪形结构的凸起部分或凹陷部分呈弧线段,所述凸起或凹陷相对于所述弯角所对应的圆心而言。本实施例中,所述波浪形结构全部朝向弯角外部凸起。所述波浪形结构可以全部朝向弯角内部凸起,可以全部朝向弯角外部凸起,所述

凸起和凹陷也可以相间设置,本实用新型对此不作限制。

31.所述波浪形结构对应的弧线段长度l为0.1

‑

3mm,其对应的圆角半径r为0.1

‑

3mm,波浪形结构的间距h为0.02

‑

3mm。本实施例中,所述波浪形结构相间均匀分布,且波浪形结构形状一致:l为0.20mm,r为0.45mm,h为0.30mm。

32.在本实施例中的电池弹片100与现有技术中的电池弹片经过电镀、冲压、折弯、清洗工序后之后,对其第一夹持部与第二夹持部的展翼之间的开口尺寸进行了测量,测量结果如表1。

33.表1

34.[0035][0036]

由表1中数据可知,本实用新型中的电池弹片100,在经过电镀、冲压、折弯、清洗工序后,电池弹片100展翼132开口处的尺寸在13.606~13.699之间波动,其波动范围为 0.93;而现有技术中的电池弹片,其展翼开口处的尺寸在13.559~13.794之间波动,其波动范围为0.235。对比可知,本申请中的电池弹片100在经过诸多工艺之后,由于弯角131 处的波浪形结构能够有效分散其受到的外部应力,从而缩小电池弹片尺寸的波动范围,保持电池弹片稳定的形状,有利于后续步骤的调试。

[0037]

随后,将本实用新型中的电池弹片100经过高温smt贴片工艺焊接到pcb板300 上,随后进行ict(in circuit tester,在线测试机)工序。由于所述pcb板300上用于ict测试的测试点固定,如若电池弹片100形变过大,则会遮挡pcb板上相应的测试点,由此导致该测试

失效。所以,可以通过ict测试结果失效判断所述电池弹片100是否产生较大程度的形变。其测试结果详见图6。由图6可知,焊接有本实用新型中的电池弹片的pcb板,其ict工序测试失效率最高仅为0.23%,因电池弹片尺寸产生大量形变而导致的测试失效几乎为0;而使用现有技术中的电池弹片的pcb板,不良率最高可达3.81%。由此可知,使用本申请中的电池弹片,能够有效保证后续pcb板的使用率,从而降低了生产成本。

[0038]

另一方面,基于上述实验数据可知,包含上述电池弹片的电池组件能够稳定供电,那么,含有上述电池组件的汽车钥匙具有稳定的使用寿命,能够减少因为电池弹片的弹性形变而造成的失效,由此提高了用户的使用体验。

[0039]

以上对本实用新型的具体实施例进行了详细描述,但其只是作为范例,本实用新型并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本实用新型进行的等同修改和替代也都在本实用新型的范畴之中。因此,在不脱离本实用新型的精神和范围下所作的均等变换和修改,都应涵盖在本实用新型的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1