负荷断路开关的制作方法

1.本实用新型涉及低压电器领域,具体涉及一种负荷断路开关。

背景技术:

2.现有负荷断路开关,特别是条形壳体的负荷断路开关,大多无熔断器状态检测元件(例如微动开关),若需确认熔断器状态,需到现场测量查看。或者,部分现有负荷断路开关虽然设有熔断器状态检测元件,熔断器状态检测元件均设置在熔断器上,用户更换熔断器时,需先取下熔断器状态检测元件,再拔出熔断器,更换熔断器后再装上熔断器状态检测元件,操作较复杂,并且在取下熔断器状态检测元件前需先断电,若用户在未断电情况下更换熔断器,有安全隐患。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供一种负荷断路开关,其熔断器更换简便,而且熔断器和熔断器状态检测元件配合可靠。

4.为实现上述目的,本实用新型采用了如下技术方案:

5.一种负荷断路开关,其包括壳体1以及设置在壳体1内的至少一个断路极电路,每个断路极电路均包括一对一配合的熔断器3和熔断器状态检测元件6;所述熔断器状态检测元件6设置在熔断器3一侧,从熔断器3另一侧打开壳体1以拆装熔断器3;所述负荷断路开关还包括自适应调节装置 4,熔断器状态检测元件6设置在自适应调节装置4上;所述熔断器3与自适应调节装置4配合,使熔断器3与熔断器状态检测元件6之间的距离保持不变。

6.优选的,所述熔断器状态检测元件6为微动开关,微动开关包括开关主体60以及设置在开关主体60一端的驱动杆61;所述熔断器3包括设置在其一侧且与熔断器状态检测元件6相对的顶针32;所述熔断器3与自适应调节装置4配合,使顶针32与微动开关的距离保持不变。

7.优选的,所述自适应调节装置4包括与熔断器状态检测元件6配合的复位弹簧42。

8.优选的,所述自适应调节装置4包括移动座41以及与移动座41配合的复位弹簧42,熔断器状态检测元件6设置在移动座41上与其同步移动,移动座41一端突出在熔断器状态检测元件6一侧且与熔断器3驱动配合。

9.优选的,所述移动座41为l字形结构,其包括折弯相连的移动座竖直部411和移动座水平部412,熔断器状态检测元件6安装在移动座竖直部 411上,移动座竖直部411的自由端与熔断器3驱动配合,移动座水平部 412与复位弹簧42配合。

10.优选的,所述移动座竖直部411一侧中部突出设置有移动座安装台414,熔断器状态检测元件6设置在移动座安装台414上且与移动座竖直部411 分别位于移动座安装台414两侧。

11.优选的,所述自适应调节装置还包括用于限位和导向移动座41的基座架43。

12.优选的,所述移动座41通过轨道结构与基座架43相连,轨道结构包括轨道台410以

及与轨道台410滑动限位配合的滑动轨道4300。

13.优选的,所述基座架43包括与移动座41的移动座竖直部411相对设置的基座架第一壁430,基座架第一壁430设有滑动轨道4300,移动座竖直部411一侧设有轨道台410。

14.优选的,所述基座架43还包括与基座架第一壁430相对设置的基座架第二壁433以及两端分别与基座架第一壁430和基座架第二壁433相连的基座架底壁431,基座架第一壁430和基座架第二壁433之间形成第一空间 43

‑

41,移动座41活动设置在第一空间43

‑

41内。

15.优选的,所述移动座41的移动座水平部412一侧设有第一弹簧限位柱 413,基座架底壁431一侧设有与第一弹簧限位柱413相对配合的第二弹簧限位柱432,复位弹簧42设置在移动座水平部412和基座架底壁431之间,两端分别与第一弹簧限位柱413、第二弹簧限位柱432限位配合。

16.优选的,所述断路极电路还包括配合使用的输入接线板和螺钉导入结构5,熔断器3和输入接线板分别位于壳体1的两端,螺钉导入结构5一端靠近熔断器3设置,另一端与输入接线板相对配合。

17.优选的,所述基座架底壁431与螺钉导入结构5一端相连。

18.优选的,所述螺钉导入结构5为圆筒形结构,两端分别设有第一环形卡槽51和第二环形卡槽52,分别与壳体1限位配合。

19.优选的,所述自适应调节装置4还包括与移动座41限位配合的移动座限位结构10,熔断器3被拆除时,复位弹簧42使移动座41一端抵触在移动座限位结构10上。

20.本实用新型负荷断路开关,其熔断器3和自适应调节装置4配合,使熔断器3与熔断器状态检测元件6之间的距离保持不变,避免因熔断器3 尺寸偏差太大,导致熔断器3与熔断器状态检测元件6之间配合失效,熔断器状态检测元件6无法准确反映熔断器3状态的情况发生;所述熔断器状态检测元件6同时实现了对于熔断器3状态的远程监控;所述熔断器状态检测元件6的布置位置,使得在拆装熔断器3时,无需触碰熔断器状态检测元件6,一则便于用户操作,二来提高了用于操作的安全性。

附图说明

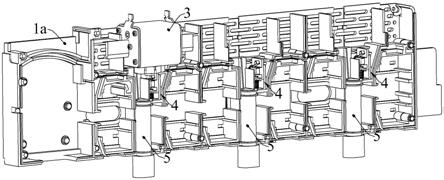

21.图1是本实用新型负荷断路开关的结构示意图;

22.图2a是本实用新型负荷断路开关的结构示意图,其熔断器安装到位;

23.图2b是本实用新型图2a的a部分的放大结构示意图;

24.图3a是本实用新型负荷断路开关的结构示意图,其熔断器未安装到位;

25.图3b是本实用新型图3a的b部分的放大结构示意图;

26.图4a是本实用新型负荷断路开关的结构示意图,其熔断器的顶针释放并抵压微动开关的驱动杆;

27.图4b是本实用新型图4a的c部分的放大结构示意图;

28.图5a是本实用新型负荷断路开关的结构示意图,其熔断器被拆除;

29.图5b是本实用新型图5a的d部分的放大结构示意图;

30.图6是本实用新型自适应调节装置的结构示意图;

31.图7是本实用新型自适应调节装置的结构示意图,其拆除了复位弹簧;

32.图8是本实用新型自适应调节装置的分解结构示意图;

33.图9是本实用新型微动开关和移动座的分解结构示意图;

34.图10a是本实用新型基座架与第一半壳的配合结构示意图;

35.图10b是本实用新型图10a的e部分的放大结构示意图;

36.图11是本实用新型壳体的结构示意图。

具体实施方式

37.以下结合附图1

‑

11给出的实施例,进一步说明本实用新型的负荷断路开关的具体实施方式。本实用新型的负荷断路开关不限于以下实施例的描述。

38.本实用新型负荷断路开关,其包括壳体1以及设置在壳体1内的至少一个断路极电路,每个断路极电路均包括一对一配合的熔断器3和熔断器状态检测元件6;所述熔断器状态检测元件6设置在熔断器3一侧,从熔断器3另一侧打开壳体1以拆装熔断器3;所述负荷断路开关还包括自适应调节装置4,熔断器状态检测元件6设置在自适应调节装置4上;所述熔断器 3与自适应调节装置4配合,使熔断器3与熔断器状态检测元件6之间的距离保持不变。本实用新型负荷断路开关,其熔断器3和自适应调节装置4 配合,使熔断器3与熔断器状态检测元件6之间的距离保持不变,避免因熔断器3尺寸偏差太大,导致熔断器3与熔断器状态检测元件6之间配合失效,熔断器状态检测元件6无法准确反映熔断器3状态的情况发生;所述熔断器状态检测元件6同时实现了对于熔断器3状态的远程监控;所述熔断器状态检测元件6的布置位置,使得在拆装熔断器3时,无需触碰熔断器状态检测元件6,一则便于用户操作,二来提高了用于操作的安全性。

39.优选的,如图2a

‑

9所示,所述熔断器状态检测元件6为微动开关,微动开关包括开关主体60以及设置在开关主体60一端的驱动杆61;所述熔断器3包括设置在其一侧且与熔断器状态检测元件6相对的顶针32;所述熔断器3与自适应调节装置4配合,使顶针32与微动开关的距离保持不变。在实际应用中,若熔断器3的尺寸偏差太大,会导致熔断器3与微动开关之间的距离过大,而在熔断器3熔断后,熔断器3的顶针32的输出行程无法顶到微动开关,使微动开关切换状态,则微动开关不能实现对于熔断器状态的检测功能;本实用新型的负荷断路开关,其熔断器3与自适应调节装置4配合,使熔断器3与熔断器状态检测元件6之间的距离保持不变,则保证了熔断器3在熔断后,顶针32能顶到微动开关,使其切换状态,从而指示熔断器3的状态。

40.以下将结合说明书附图和具体实施例,对本实用新型负荷断路开关作进一步说明。

41.如图1和11所示,本实用新型负荷断路开关包括壳体1以及设置在壳体1内的至少一个断路极电路,每个断路极电路均包括一对一配合的熔断器3和熔断器状态检测元件6。

42.具体的,如图1所示,本实用新型负荷断路开关为一三相开关电器,其包括并排间隔设置在壳体1内的三个断路极电路。

43.优选的,如图1

‑

5b所示,所述熔断器状态检测元件6设置在熔断器3 一侧,从熔断器3另一侧打开壳体1以拆装熔断器3;所述负荷断路开关还包括自适应调节装置4,熔断器状态检测元件6设置在自适应调节装置4上;所述熔断器3与自适应调节装置4配合,使熔断器3与熔断器状态检测元件6之间的距离保持不变。进一步的,如图1

‑

5b所示,所述熔断器状态检测元件6能相对于壳体1移动。

44.优选的,本实用新型负荷断路开关还包括触头系统(图中未示出),触头系统包括配合使用的动触头机构和静触头组,动触头机构和熔断器3分别设置在熔断器状态检测元件6的两侧。

45.具体的,如图1

‑

5b所示方向,所述熔断器3和动触头机构分别设置在熔断器状态检测元件6的上侧和下侧,熔断器状态检测元件6能相对于壳体1上下移动,以适应熔断器3的装配位置和尺寸误差,以保证熔断器3 和熔断器状态检测元件6之间的距离保持不变。

46.优选的,如图2a

‑

9所示,所述熔断器状态检测元件6为微动开关,微动开关包括开关主体60以及设置在开关主体60一端的驱动杆61;所述熔断器3包括设置在其一侧且与熔断器状态检测元件相对的顶针32;所述熔断器3与自适应调节装置4配合,使顶针32与微动开关的距离保持不变。进一步的,如图2a

‑

5b所示,所述熔断器3还包括突出设置在其一侧的熔断器壳体突出部31,顶针32设置在熔断器壳体突出部31中部。具体的,如图2a、2b所示,正常情况下,所述顶针32被保持在熔断器3内部,如图4a和4b所示,所述熔断器3熔断时,顶针32从熔断器3内部顶出,并抵压微动开关的驱动杆61,使微动开关切换状态(例如从断开状态切换至闭合状态,或者从闭合状态切换至断开状态)。

47.优选的,如图9所示,所述驱动杆61包括杆部610和受动轴611,杆部610一端与开关主体60枢转相连,另一端设有受动轴611,熔断器3的顶针32与受动轴611驱动配合。

48.需要指出的,所述自适应调节装置4可以通过多种方式实现,主要实现熔断器状态检测元件6能够相对与壳体1移动,并且熔断器状态检测元件6能在熔断器3到位过程中,随其同步调整。以下将介绍若干所述自适应调节装置4的实现方式,当然自适应调节装置4并不局限于以下描述的技术方案。

49.所述自适应调节装置4的一种实现方式,具体如下:

50.所述自适应调节装置4包括与熔断器状态检测元件6驱动配合的复位弹簧42,熔断器3装配至负荷断路开关至装配到位过程中,熔断器3首先与熔断器状态检测元件6接触,然后熔断器3继续移动并驱动熔断器状态检测元件6同步移动,复位弹簧42储能,使熔断器状态检测元件6与熔断器3之间始终保持恒定距离。

51.优选的,所述复位弹簧42和熔断器3分别位于熔断器状态检测元件6 两侧,熔断器3装配到位的过程中,复位弹簧42被压缩,向熔断器状态检测元件6提供作用力,使其与熔断器3始终保持接触;所述熔断器3被拆除时,复位弹簧42驱动熔断器状态检测元件6复位,从而实现了熔断器状态检测元件6相对于壳体1的往复移动。需要指出的,所述复位弹簧42并不仅限于上述一种实现方式,复位弹簧42可以是压簧、拉簧、扭簧或任何弹性元件,只要能实现储能/释能过程,并且在熔断器3被拆除时,驱动熔断器状态检测元件6复位的功能即可;当然,基于简化结构和易于实现的考虑,本实用新型的复位弹簧42优选采用压簧,与熔断器3分别设置在熔断器状态检测元件6的两侧。

52.优选的,所述复位弹簧42一端与熔断器状态检测元件6限位配合,另一端为壳体1限位配合,熔断器状态检测元件6和壳体1上分别设有用于限位复位弹簧42的结构。

53.如图1

‑

10b所示,为所述自适应调节装置4的另一种实现方式,具体如下:所述自适应调节装置4包括移动座41以及与移动座41配合的复位弹簧42,熔断器状态检测元件6设置在移动座41上与其同步移动,移动座 41一端突出在熔断器状态检测元件6一侧且与熔断器3驱动配合。进一步的,如图2b所示,所述熔断器3和复位弹簧42分别设置在移动座41的两

侧。

54.优选的,如图7

‑

9所示,所述移动座41为l字形结构,其包括折弯相连的移动座竖直部411和移动座水平部412,熔断器状态检测元件6安装在移动座竖直部411上,移动座41的自由端突出在熔断器状态检测元件6一侧且与熔断器3驱动配合,移动座水平部412与复位弹簧42配合。进一步的,如图7

‑

9所示,所述移动座竖直部411一侧中部突出设置有移动座安装台414,熔断器状态检测元件6设置在移动座安装台414上且与移动座竖直部411分别位于移动座安装台414两侧。进一步的,如图9所示,所述移动座安装台414一侧设有两个元件限位柱4140,熔断器状态检测元件6 上设有两个元件限位孔600,两个元件限位柱4140分别插置在两个元件限位孔600内。

55.优选的,如图2a

‑

5b所示,所述熔断器3的熔断器壳体突出部31与移动座竖直部411的自由端驱动配合。需要指出的是,所述熔断器3的瓷体或熔断器3的其他部分结构,同样可以用于与移动座竖直部411驱动配合。

56.具体的,如图2a

‑

9所示,所述熔断器3和复位弹簧42分别位于移动座41的上侧和下侧,移动座41的移动座竖直部411的上端突出在熔断器状态检测元件6上侧与熔断器3驱动配合;如图2a

‑

5b所示,所述熔断器3 安装入负荷断路开关时,熔断器3从壳体1上方向下移动至与移动座竖直部411下端接触,此时熔断器3和熔断器状态检测元件6之间的间距开始保持不变,熔断器3进一步下移至安装到位,熔断器3和熔断器状态检测元件6同步向下移动。

57.优选的,如图2b、3b、4b、5b、6

‑

8所示,所述自适应调节装置4还包括用于限位和导向移动座41的基座架43。进一步的,如图6

‑

8所示,所述移动座41通过轨道结构与基座架43相连,轨道结构包括轨道台410以及与轨道台410滑动限位配合的滑动轨道4300。进一步的,所述轨道台410 和滑动轨道4300,其中一个设置在移动座41上,另一个设置在基座架43 上。进一步的,如图6

‑

8所示,所述轨道台410设置在移动座41上,滑动轨道4300设置在基座架43上。

58.优选的,如图6

‑

8所示,所述轨道台410为t字形轨道台,滑动轨道 4300为条形轨道槽。需要支出的,所述轨道台410和滑动轨道4300实现方式并不仅限于上述结构,只要能够实现移动座41和基座架43的可靠限位和流畅滑动配合的轨道台和滑动轨道结构均可应用于本实用新型的自适应调节装置4。

59.需要指出的,本实用新型负荷断路开关也可以不设置基座架43,而是使移动座41通过轨道结构与壳体1配合,同样可以起到导向和限位移动座 41的作用。

60.优选的,如图6

‑

8所示,所述基座架43还包括与移动座41的移动座竖直部411相对设置的基座架第一壁430,基座架第一壁430设有滑动轨道 4300,移动座竖直部411一侧设有轨道台410。进一步的,如图6

‑

8所示,所述基座架43还包括与基座架第一壁430相对设置的基座架第二壁432以及两端分别与基座架第一壁430和基座架第二壁433相连的基座架底壁431,基座架第一壁430和基座架第二壁433之间形成第一空间43

‑

41,移动座 41活动设置在第一空间43

‑

41内。

61.优选的,如图7所示,所述移动座41的移动座水平部412一侧设有第一弹簧限位柱413,基座架底壁431一侧设有与第一弹簧限位柱413相对配合的第二弹簧限位柱432,复位弹簧42设置在移动座水平部412和基座架底壁431之间,两端分别与第一弹簧限位柱413、第

10与移动座41的轨道台410限位配合。具体的,如图2b、3b、4b和5b所示方向,所述移动座限位结构10位于轨道台410上方;如图2b所示,所述熔断器3装配到位时,移动座41受熔断器3挤压,带动熔断器状态检测元件6下移,使轨道台410和移动座限位结构10之间形成间隙;如图3b 所示,所述熔断器3装配至负荷断路开关中且尚未装配到位时,熔断器3 初始与移动座竖直部411上端接触,熔断器3继续下移,则挤压移动座4 带动熔断器状态检测元件6下移;如图5b所示,所述熔断器3被拆除,移动座4在复位弹簧42的作用下上移,使移动座41的轨道台411抵触在移动座限位结构10上。

70.优选的,所述移动座限位结构10是与壳体1一体式结构的限位筋。

71.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1