一种变压器内层散热骨架的制作方法

[0001]

本实用新型涉及变压器、变压器生产制造技术领域,具体涉及一种变压器新内层散热骨架。

背景技术:

[0002]

变压器是利用电磁感应的原理来改变交流电压的装置,主要构件是初级线圈、次级线圈和铁芯。其中变压器骨架是用来绕制线圈和固定铁芯,是变压器不可缺少的主体部分。而现有生产的小型干式变压器绕线骨架。采用的是环氧板等绝缘材料加工制成,现存在以下不足:

[0003]

现在绕线所使用的支撑骨架板,均为整体板材,在变压器绕组与铁芯之间,但是整体板材导致了变压器的绕组内部所产生的温度无法有效的释放,导致变压器的整体温度升高,进而无法满足客户需求。

技术实现要素:

[0004]

为解决现有技术存在的不足,本实用新型提供了一种变压器内层散热骨架。

[0005]

本实用新型的技术方案为:本实用新型提供了一种变压器内层散热骨架,包括骨架板、绕线凸起和绕线槽,所述骨架为四块骨架板相互拼合而成的长方体中空筒,所述骨架板为表面均匀排列散热孔的镂空板,所述骨架板外表面设置有绕线凸起和相邻绕线凸起形成的绕线槽。

[0006]

进一步的,所述散热孔为圆形、长方形、菱形、梯形的一种或几种。

[0007]

进一步的,所述骨架安装在铁芯与绕组之间。

[0008]

进一步的,所述铁芯的外侧通过夹件固定在所述骨架内。

[0009]

本实用新型所达到的有益效果为:本骨架安装在铁芯与绕组之间,并且在原有的骨架板上面进行改进,在生产加工时制作成镂空样式,在能保证产品支撑强度的前提下,尽可能多的出现镂空部分,这样可以加大绕组与散热风道处的热交换,进一步提高散热效率,降低产品的温升数值,并且骨架的外表面设置有绕线凸起和绕线槽,生产制造变压器时,准确快速的进行绕线工作,提高了工作效率。

附图说明

[0010]

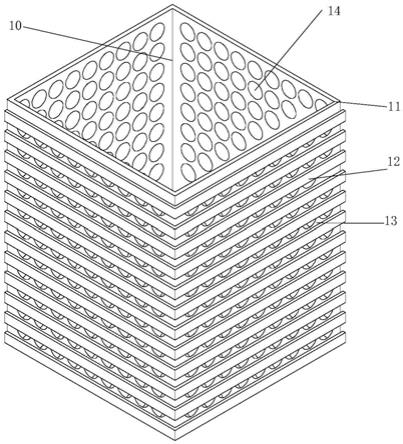

图1是本实用新型所述散热骨架的结构示意图。

[0011]

图2是本实用新型所述变压器的侧面结构示意图。

[0012]

图3是本实用新型所述变压器的正面结构示意图。

[0013]

图中,1、铁芯,2、绕组,21、初级线圈,22、次级线圈,3、夹件,10骨架,11、骨架板,12、绕线凸起,13、绕线槽,14、散热孔。

具体实施方式

[0014]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0015]

如图1-3所示,本实用新型提供了一种变压器内层散热骨架,包括骨架板11、绕线凸起12和绕线槽13,所述骨架10为四块骨架板11相互拼合而成的长方体中空筒,所述骨架板11为表面均匀排列散热孔14的镂空板,即,所述散热孔14贯穿所述骨架板11,并且散热孔14为圆形、长方形、菱形、梯形的一种或几种,并且散热孔与散热孔之间的间距根据变压器的型号、大小进行匹配、打孔,附图中只显示出散热孔14为圆形的骨架10,通过使用各种形状制作成的骨架,增加绕组相对空气的直接散热面积,提高产品的散热效率,以降低产品的整体温度。所述骨架板11外表面设置有绕线凸起12和相邻绕线凸起12形成的绕线槽13,所述骨架10安装在铁芯1与绕组2之间,铁芯1的外侧通过夹件3固定在所述骨架10内,具体的来说:所述铁芯1的上下两端,通过夹件固定在骨架10的两端,骨架10的外侧为绕组2,即缠绕的铜线圈,包括初级线圈21和次级线圈22,铜线缠绕时,顺着绕线槽的方向绕线即可。

[0016]

工作原理:该散热骨架10安装在铁芯与绕珠之间,并且骨架10表面设置有各种形状的散热孔,增加绕组相对空气的直接散热面积,骨架10的外表面设置有绕线凸起12和染线槽,生产制造变压器时,准确快速的进行绕线工作,提高了工作效率。

[0017]

另外,在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外

””

等指示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,主要以附图1为基准进行的描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0018]

以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1