音频连接器的制作方法

body),各板体正交于平面,密封件结合至板体以在平面上、下的至少其一形成所述的翼部。

15.在本实用新型的一实施例中,上述的音频连接器还包括电路板,而上述的本体包括外壳与基座,基座组装至外壳,各端子穿过基座而电性连接至电路板,且基座位于外壳与电路板之间。

16.在本实用新型的一实施例中,上述的外壳与部分端子藉由模注成型而相结合。

17.在本实用新型的一实施例中,上述的本体与密封件是相同的电性绝缘材质。

18.在本实用新型的一实施例中,上述多个端子的一部分以密封件在本体内与其余端子保持电性绝缘,上述多个端子的另一部分以本体的内部结构在本体内与其余端子保持电性绝缘。

19.在本实用新型的一实施例中,上述未设置有密封件的端子具有板体与折弯部,上述的连接端位于板体,上述的弹性端位于折弯部,折弯部从板体延伸并反折而以弹性端面向连接端。

20.在本实用新型的一实施例中,上述的折弯部局部平行于板体。

21.在本实用新型的一实施例中,上述未设置有密封件的端子具有板体与折弯部。连接端位于板体,弹性端位于折弯部,折弯部背离板体延伸。

22.在本实用新型的一实施例中,上述设置有密封件的端子具有板体与折弯部。连接端位于板体,弹性端位于折弯部,折弯部背离板体延伸。

23.在本实用新型的一实施例中,上述的音频连接器是音频插座。

24.基于上述,由于音频连接器在将端子配置于本体时,也在至少一端子上设置密封件,且密封件邻近连接端而能将端子的连接端与弹性件彼此隔绝,因此能有效地确保端子之间或端子与本体之间形成紧凑结构,并据以防止任何空隙的形成。如此一来,密封件是随端子一同组入本体而作为组装结构并提高构件的紧配程度,以简化音频连接器的制作工艺与缩减整体体积之外,还能有效地防止水流入端子与端子之间以及端子与本体之间的间隙,而达到所需的防水效果。

附图说明

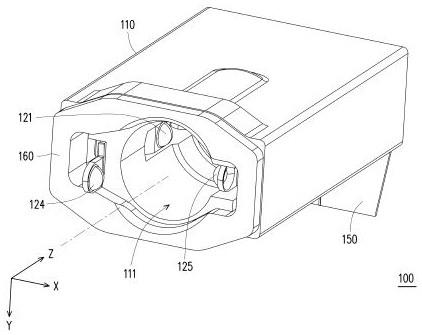

25.图1是依据本实用新型一实施例的音频连接器的示意图。

26.图2是图1的音频连接器的剖视图。

27.图3是图1的音频连接器的爆炸图。

28.图4a是另一实施例的音频连接器的部分构件示意图。

29.图4b以另一视角绘示图4a的构件示意图。

30.符号说明

31.100:音频连接器

32.110:本体

33.111:腔室

34.112:外壳

35.114:基座

36.116:前盖

37.120:音频端子组

38.121、122、123、124、125:端子

39.121a、121b、w1、w2、w3、w4:翼部

40.121c、122c、123c、124c、125c:弹性端

41.121d、122d、123d、124d、125d:连接端

42.121e、122a、123a、124a、125a:板体

43.121f、122b、123b、124b、125b:折弯部

44.130、231、232:密封件

45.131、132:部分

46.150:电路板

47.d1:最短距离

48.x-y-z:直角座标。

具体实施方式

49.图1是依据本实用新型一实施例的音频连接器的示意图。图2是图1的音频连接器的剖视图。在此同时提供直角座标x-y-z以利于构件描述。请同时参考图1与图2,在本实施例中,音频连接器100,例如是音频插座,其包括本体110、音频端子组120以及电路板150,如图2所示,本体110包括前盖116、外壳112与基座114,其与电路板150沿z轴依序组装在一起并形成腔室111,音频端子组120配置于本体110,且其末端插设于基座114并穿出后而与电路板150电性连接。外部连接器(例如是音频插头,未绘示)适于插置于前述腔室中而与音频端子组120产生电性连接,进而进行音频传输。

50.图3是图1的音频连接器的爆炸图。请同时参考图2与图3,在此以z轴作为音频连接器100与外部连接器的插接轴向,故详细而言,音频端子组120包括端子121、122、123、124与125,其彼此独立地设置于本体110内。在此,端子121例如是右声道音频端子,端子122、123例如是左声道音频端子,端子124例如是麦克风音频端子,而端子125例如是接地端子。然,本实施例并未因此对端子121~125的种类或型式设限,其能依据需求变更设计。再者,这些端子121~125实质上排列于x-z平面上,且沿x轴依序为端子124、端子121、端子122、端子123与端子125而存在如图2所示的相邻关系,且其中端子124、端子121与端子122位于腔室111的一侧,端子123与端子125位于腔室111的另一侧。本实施例的端子121~125各自的轮廓具有板体部分,在此,端子121~125的板体部分实质上正交于x-z平面,后续会对各端子121~125的细部结构予以详述。

51.此外,本实施例的音频连接器100还包括密封件130,其设置于端子121上,并用以抵接在相邻的端子121与端子122之间,以及抵接在端子121与外壳112之间。更重要的是,如图2的局部放大所示,密封件130是位于端子121与端子122的最近处,也就是端子121与端子122彼此最相近处存在最短距离d1,而密封件130填充于所述具有最短距离d1的空间中。在此,密封件130是抵接于端子121与端子122的平坦无弯折处,且密封件130与端子121藉由模注成型而相结合,其中密封件130包括部分131与部分132,以分别配置在端子121的相对两表面,其中部分131抵接端子122,而部分132抵接外壳112。在本实施例中,部分131、132存在相互连结关系,亦即端子121可被视为是以嵌入射出成型(insert molding)而与密封件130完成结合,以让端子121的局部被密封件130所包覆。在此,密封件130与本体110是采用相同

的电性绝缘材质。然,本实施例并未因此限定密封件130在端子121上的配置关系,在另一未绘示的实施例中,密封件也可仅配置在端子的其中一表面。

52.请再参考图3,在此依据各端子的结构特性而予以分隔叙述。在音频端子组120中,端子122、123各具有板体122a、123a、折弯部122b、123b、连接端122d、123d与弹性端122c、123c,其中连接端122d、123d位于板体122a、123a,且用以插设基座114并与电路板150电性连接。折弯部122b、123b从板体122a、123a延伸并反折(即,先从板体122a、123a朝负z轴方向延伸,而后朝正z轴方向延伸),且折弯部122b、123b的局部平行于板体122a、123a,弹性端122c、123c位于折弯部122b、123b且因其反折缘故而实质上面向连接端122d、123d。再者,端子124、125各具有板体124a、125a、折弯部124b、125b、弹性端124c、125c以及连接端124d、125d,其中连接端124d、125d位于板体124a、125a且用以插设基座114并与电路板150电性连接。折弯部124b、125b背离板体124a、125a延伸(实质上朝负z轴方向),弹性端124c、125c位于折弯部124b、125b且背离连接端124d、125d。在本实施例中,端子122、123由于具有反折的折弯部122b、123b而不易藉由模注成型将密封件配置其上,即使能设计并制作出所需模具,也会因反折外形而造成模具结构复杂,而端子124、125则采与外壳112共同模注成型。

53.另外,对于端子121而言,其结构上相同于端子124、125,也就是端子121的板体121e被密封件130覆盖局部,并因此形成露出密封件130的翼部121a、121b,且其同样具有连接端121d以插设基座114并与电路板150电性连接,而端子121的弹性端121c位于折弯部121f,且折弯部121f一如端子124、125的折弯部124b、125b便不再赘述。在此,当外部连接器插置于腔室111后,其会与所述弹性端121c、122c、123c、124c、125c抵接而电性连接音频连接器100

54.再者,如图3所能得知的,当端子121完成与密封件130的结合后,本实施例的端子121、122与123便先插置于基座114;接着,基座114及其上的端子121~123便从后端插入外壳112,而对应地,端子124、125则从前端插入外壳112,进而再将前盖116组装至外壳110,并让端子121~125的连接端121d、122d、123d、124d、125d穿过基座114直至与电路板150的接垫插孔完成焊接,届此即完成音频连接器100的组装工艺,其中端子122~125的板体122a、123a、124a、125a以及端子121完成结合后所露出的翼部121a、121b即可作为嵌设于外壳112的内结构之用,进而达到如图2所示的嵌设状态。换句话说,这些端子121~125可视为排列于x-z平面上,而其板体122a、123a、124a、125a以及翼部121a、121b用以嵌设外壳112处可视为在所述x-z平面的上、下侧,需说明的是,未配置有密封件130的端子122~125,其板体122a、123a、124a、125a也能视为是翼部。另一方面,端子121~125之间的最近处分别以外壳112的内结构以及密封件130作为让端子121~125保持彼此独立且绝缘的关系,同时也能因此避免外物,例如水,流进这些端子121~125之间而导致电性短路。简单地说,上述需以外壳112的内部结构或密封件130而对端子121~125达到隔绝效果是在端子121~125的最近处,即是用以避免水流进所述最近处而无法被排除,反过来说,端子121~125在非最近处的其他部分,即使水流进后,也因间隙较大而容易被排除。

55.举例来说,端子124与端子121之间存在有本体110的内结构与密封件130的部分132,端子121与端子122之间则存在密封件130的部分132,端子123与端子125之间存在本体110内结构,据以提高结构的紧凑程度并达到隔绝效果。换句话说,在音频连接器100的这些端子121~125,其中一部分是以密封件130而与其余端子保持电性绝缘,而另一部分则以本

体110的内部结构而与其余端子保持电性绝缘。

56.图4a是另一实施例的音频连接器的部分构件示意图。图4b以另一视角绘示图4a的构件示意图。请同时参考图4a与图4b,与前述实施例不同的是,本实施例的音频连接器中,端子121、124与125各配置有密封件130、231与232,其中端子121与密封件130一如前述实施例便不再赘述。对于端子124、125而言,其同样在平坦无弯折处的板体结构予以配置密封件231、232,并进而露出翼部w1、w2、w3、w4,因此本实施例的端子121~125即可藉由翼部121a、121b与w1~w4嵌设于本体之内。同时需提及的是,藉由增加配置有密封件130、231、232的端子121、124、125数量,即能进一步地降低本体的内部结构的复杂程度,相当于简化成型出本体所需的模具,且一旦结构复杂程度降低,也代表能进一步地缩减音频连接器的整体体积,同时提高其适配程度及组合性,以让音频连接器不再受限于模具并同时保持所需的独立、绝缘与防水效果。

57.综上所述,在本实用新型的上述实施例中,由于音频连接器在将端子配置于本体时,也在相邻两端子之间提供密封件作为抵接结构,且密封件是在所述相邻两端子的最近处并位在端子上平坦而无弯折的区域,因此能有效地确保所述两端子的最近处之间因密封件的存在而形成紧凑结构,并据以防止任何空隙的形成。据此,密封件能随端子一同组入本体而作为组装结构,因此在提高构件的紧配程度的同时,还能有效地简化本体结构的复杂程度,且此举意味着降低用以成型出本体所需的模具的复杂程度,故能有效简化制作工艺与降低制作成本,且也因保持紧凑结构而能进一步地在设计时缩减音频连接器的整体体积。如此一来,音频连接器便能不再受限于模具的同时,也兼顾所需的独立、电性绝缘与防水效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1