双面发电的异质结太阳能电池及其模组的制作方法

1.本实用新型涉及晶体硅太阳能电池技术领域,尤其涉及双面发电的异质结太阳能电池及其模组。

背景技术:

2.能源需求日益紧张的形势下,太阳能电池行业迅猛发展。具有突出效率优势的异质结太阳能技术,量产效率已达到24%,实验室效率也达到26%以上,进一步提升效率潜力巨大,近年来备受瞩目。但异质结太阳能技术成本偏高,仍是当前大规模量产化的主要障碍。与常规晶硅太阳能电池相比,成本偏高主要体现在三大方面:设备折旧、银浆耗量、硅片成本。

3.近年来异质结电池技术不断成熟,其成本也在不断降低。2019年异质结电池(mbb)综合成本约为1.18元/w,比perc电池(mbb)的综合成本0.87元/w仍高约35%。其中,非硅成本约为0.86元/w略高于perc电池,而低温银浆成本约占非硅成本的22%,仍占有较大比例。

4.一般而言,双面发电的硅基异质结太阳能电池(hit、hjt或hdt)正背面电极均采用低温银浆,其银浆耗银量是传统晶硅电池的2倍左右,而目前进口低温银浆价格约为高温银浆的1.5倍。因此,减少低温银浆的用量是异质结太阳能降低电池片成本的主要手段之一。

技术实现要素:

5.本实用新型的目的在于提供一种双面发电的异质结太阳能电池,背面采用金属导电层作为栅状金属电极,大幅减少了银浆使用量,降低电极成本;同时通过抗氧化焊接层与焊带形成良好的物理连接和电学接触,焊带与电极连接更加牢固,提高产品可靠性,更适合于规模化量产。

6.本实用新型的目的在于提供一种双面发电的异质结太阳能电池模组,能保持背面发电效率的前提下,减少背面银浆用量,显著降低成本。

7.本实用新型的目的通过如下技术方案实现:

8.一种双面发电的异质结太阳能电池,它包括电池主体以及设于电池主体背面的背面复合栅状金属电极;所述背面复合栅状金属电极包括设于电池主体背面的金属导电层以及设于金属导电层表面的抗氧化焊接层;所述电池主体为已形成透明导电膜的异质结太阳能电池。

9.一种带有前述双面发电的异质结太阳能电池的模组,它包括由下往上依次设置且通过层压形成模组的背板、热熔胶层、电池组、热熔胶层和模组面板;所述电池组包括两块以上异质结太阳能电池以及连接于两块异质结太阳能电池之间的若干条焊带;所述焊带连接于异质结太阳能电池正面电极和相邻异质结太阳能电池的背面电极之间。

10.较之现有技术而言,本实用新型的优点在于:

11.(1)异质结太阳能电池背面采用金属导电层作为栅状金属电极,可减少电池背电极的银浆使用,单片银浆耗量可下降60%左右,显著降低双面发电的异质结太阳能电池银

浆成本。

12.(2)背面复合栅状金属电极采用抗氧化焊接层作为电极顶部的保护层,容易与焊带形成良好的物理连接与电学接触,焊带与电极连接更加牢固,提高产品可靠性,更适合于规模化量产。

附图说明

13.图1为本实用新型一种双面发电的异质结太阳能电池结构示意图。

14.图2为本实用新型一种双面发电的异质结太阳能电池背面结构示意图。

15.图3为图2的局部放大示意图。

16.图4为本实用新型一种双面发电的异质结太阳能电池制造步骤示意图。

17.图5为焊带连接异质结太阳能电池正面电极和相邻异质结太阳能电池的背面电极的结构示意图。

18.图6为本实用新型一种双面发电的异质结太阳能电池模组的结构示意图。

19.图7为现有双面银浆电极的异质结太阳能电池结构示意图。

20.图8为本实用新型实施例与现有技术对比例的背面电极焊接拉力的对比示意图。

具体实施方式

21.一种双面发电的异质结太阳能电池,它包括电池主体以及设于电池主体背面的背面复合栅状金属电极;所述背面复合栅状金属电极包括设于电池主体背面的金属导电层以及设于金属导电层表面的抗氧化焊接层;所述电池主体为已形成透明导电膜的异质结太阳能电池。所述金属导电层和抗氧化焊接层为真空镀膜沉积形成。

22.所述金属导电层为金属cu、ag和al中的至少一种;所述抗氧化焊接层为cu、ag、sn、zn、cr、ti、ni、ni合金、ito和wto中的至少一种。

23.金属导电层厚度为100

‑

1000nm,方阻小于0.2ω/

□

。

24.抗氧化焊接层厚度为5

‑

100nm。

25.所述背面复合栅状金属电极为多主栅图案,主栅宽度为0.05

‑

5mm,主栅数量为8

‑

18条;细栅宽度为0.05

‑

0.5mm,细栅数量为150

‑

300条。

26.所述电池主体正面设有正面栅状金属电极;所述正面栅状金属电极采用低温银浆制作。

27.所述正面栅状金属电极的主栅数量与背面复合栅状金属电极的主栅数量一致;所述正面栅状金属电极的主栅宽度为0.05

‑

0.3mm;所述正面栅状金属电极的细栅宽度为0.03

‑

0.08mm,细栅数量为50

‑

100条。

28.所述抗氧化焊接层表面设有焊接增强层;所述焊接增强层完全覆盖背面复合栅状金属电极的主栅,或者,所述焊接增强层部分覆盖背面复合栅状金属电极的主栅。

29.所述焊接增强层为锡膏或低温银浆;所述锡膏为sn或sn和bi、ag、in、pb中至少一种的混合浆料。

30.一种前述的双面发电的异质结太阳能电池的制造方法,

31.在电池主体背面依次形成金属导电层和抗氧化焊接层;

32.在抗氧化焊接层表面覆上油墨保护层,形成背面栅状金属电极的图形;

33.采用蚀刻液腐蚀油墨保护层覆盖区域外的抗氧化焊接层和金属导电层;

34.去除油墨保护层。

35.所述双面发电的异质结太阳能电池制造方法,还包括在抗氧化焊接层表面制作焊接增强层。

36.所述焊接增强层采用丝网印刷、移印、喷墨打印或点胶的方式制作。

37.所述金属导电层和抗氧化焊接层采用溅射镀膜、热蒸发镀膜或反应等离子体镀膜方式制作。

38.所述油墨保护层厚度为2

‑

20um,通过100

‑

200℃温度烘烤或uv固化;所述油墨保护层固化后耐酸或耐ph小于10的弱碱液。

39.一种带有前述双面发电的异质结太阳能电池的模组,它包括由下往上依次设置且通过层压形成模组的背板、热熔胶层、电池组、热熔胶层和模组面板;所述电池组包括两块以上异质结太阳能电池以及连接于两块异质结太阳能电池之间的若干条焊带;所述焊带连接于异质结太阳能电池正面电极和相邻异质结太阳能电池的背面电极之间。

40.所述焊带为圆形镀锡铜带,直径为100

‑

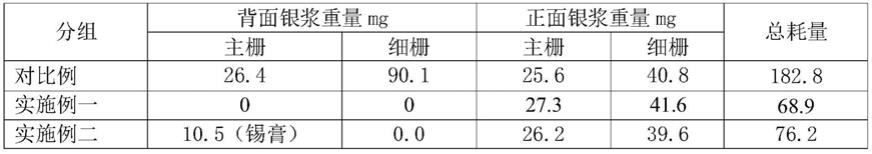

400um,表面锡合金材料涂层厚度为20

‑

100um。

41.下面结合说明书附图和实施例对本

技术实现要素:

进行详细说明:

42.如图1至图3所示为本实用新型提供的一种双面发电的异质结太阳能电池的实施例示意图。

43.一种双面发电的异质结太阳能电池,所述电池主体包括已制作钝化层和pn结的电池片基底1以及分设于电池片基底正面和背面的透明导电层2、3。异质结太阳能电池包括设在正面透明导电层2表面的正面栅状金属电极8,设在背面透明导电层3表面的包含金属导电层4和抗氧化焊接层5的背面复合栅状金属电极6,设在背面复合栅状金属电极6的主栅6

‑

1表面的焊接增强层9。所述焊接增强层9仅覆盖部分背面复合栅状金属电极6的主栅6

‑

1。

44.所述异质结太阳能电池片基底的钝化层为由本征非晶硅、氧化硅、氮氧化硅、碳氧化硅、n型掺杂的非晶硅、n型掺杂的多晶硅中至少一种材料构成。

45.所述异质结太阳能电池片基底的pn结为由本征非晶硅、氧化硅、氮氧化硅、碳氧化硅、p型掺杂的非晶硅、p型掺杂的多晶硅中至少一种材料与基底构成。

46.所述透明导电层2和3为掺钨氧化铟(iwo)、掺锡氧化铟(ito)、掺铝氧化锌(azo)、掺硼氧化锌(bzo)、掺镓氧化锌(gzo)中的至少一种,所述透明导电层厚度为50

‑

150nm。

47.所述金属导电层4为金属cu、ag和al中的至少一种,厚度为100

‑

1000nm,方块电阻小于0.2ω/

□

。

48.所述抗氧化焊接层5为cu、ag、sn、zn、cr、ti、ni、ni合金、ito和wto中的至少一种,抗氧化焊接层5可与焊带焊接并形成良好的物理连接和电学接触。所述抗氧化焊接层5厚度为5

‑

100nm。

49.所述背面复合栅状金属电极6为多主栅图案,主栅宽度为0.05

‑

5mm,主栅数量为8

‑

18条;细栅宽度为0.05

‑

0.5mm,细栅数量为150

‑

300条。

50.所述焊接增强层9为锡膏、低温银浆中的一种,所述锡膏为sn或sn和bi、ag、in、pb中至少一种的混合浆料。

51.所述正面栅状金属电极8采用低温银浆制作,它的主栅数量与背面复合栅状金属

电极6的主栅数量一致,主栅宽度为0.05

‑

0.3mm;正面栅状金属电极8的细栅宽度为0.03

‑

0.08mm,细栅数量为50

‑

100条。

52.如图4所示为本实用新型提供的一种双面发电的异质结太阳能电池的制造方法的实施例示意图。

53.一种双面发电的异质结太阳能电池的制造方法,选用已制作钝化层和pn结的异质结太阳能电池片基底1,在电池片基底1的正面镀透明导电层2,在电池片基底1的背面依次沉积透明导电层3、金属导电层4和抗氧化焊接层5,在抗氧化焊接层5表面覆上油墨保护层7,形成背面复合栅状金属电极6的图形,采用蚀刻液依次腐蚀油墨保护层7覆盖区域外的抗氧化焊接层5和金属导电层4,去除油墨保护层7,在正面透明导电层2表面制作正面栅状金属电极8,在背面复合栅状金属电极6的主栅6

‑

1表面制作焊接增强层9。

54.所述透明导电层2和3、金属导电层4以及抗氧化焊接层5采用溅射镀膜、热蒸发镀膜或反应等离子体镀膜方式制作。

55.所述油墨保护层7、金属电极8和焊接增强层9采用丝网印刷、移印、喷墨打印或点胶的方式制作。

56.所述油墨保护层7厚度为2

‑

20um,通过100

‑

200℃温度烘烤或uv固化;油墨保护层7固化后可以耐酸或耐ph小于10的弱碱液。

57.所述蚀刻液可以为酸性蚀刻溶液或弱碱性蚀刻溶液。

58.所述去除油墨保护层7的方法为,采用naoh溶液、koh溶液、碱性有机溶液和表面活性剂中至少的一种进行浸泡或喷淋,以去除油墨保护层7。

59.如图5和图6所示为本实用新型提供的一种双面发电的异质结太阳能电池模组的实施例示意图。

60.一种双面发电的异质结太阳能电池模组,采用前述异质结太阳能电池,用焊带10将异质结太阳能电池的背面复合栅状金属电极6与相邻异质结太阳能电池正面栅状金属电极8连接,形成电池组。由下至上依次铺设太阳能电池模组的模组背板11、热熔胶层12、电池组、热熔胶层13和模组面板14,通过层压形成模组。

61.所述太阳能电池为全片电池或经分割的半片电池,用于制作模组;

62.所述焊带10为圆形镀锡铜带,直径为100

‑

400um,表面锡合金材料涂层厚度为20

‑

100um;

63.所述用焊带10连接异质结太阳能电池的背面复合栅状金属电极6与相邻异质结太阳能电池正面栅状金属电极8的方式为,通过串焊机焊接,连接相邻异质结太阳能电池的正面栅状金属电极8的主栅和背面复合栅状金属电极6的主栅;

64.所述焊带10与背面复合栅状金属电极6连接,是焊带10表面锡与背面复合栅状金属电极6主栅的抗氧化焊接层5形成物理连接和电学接触;有设置焊接增强层9时,焊带10表面的锡涂层与背面复合栅状金属电极6主栅的抗氧化焊接层5和焊接增强层9形成物理连接和电学接触。当焊接增强层9采用锡膏制成时,焊接增强层9会与焊带上的锡相融合为一体。

65.所述热熔胶层12和13为eva、poe、surly胶膜中的一种;所述模组面板为玻璃。

66.所述模组背板为玻璃或光伏背板。

67.所述层压温度为140

‑

180℃,层压时间为10

‑

35分钟。

68.如图7所示,现有的双面银浆电极的异质结太阳能电池包含已制作钝化层和pn结

的异质结太阳能电池片基底d01,设在电池片基底正面的透明导电层d02,设在电池片基底背面的透明导电层d03,设在正面透明导电层d02表面的栅状金属电极d05,设在背面透明导电层d03表面的背面银浆电极d04。采用本结构以n型单晶硅作为基底制作本实用新型的对比例,对比例与本实用新型实施例的区别仅在于背面栅状金属电极的制造。

69.实施例一背面金属电极采用本实用新型方案,以金属导电层和抗氧化焊接层作为背面金属电极,焊带直接与抗氧化焊接层焊接。

70.实施例二背面金属电极采用本实用新型方案,以金属导电层和抗氧化焊接层作为背面金属电极,并以含银锡膏作为焊接增强层材料,局部覆盖于背面金属电极的主栅上。

71.对比例与实施例银浆重量的测量结果如下表:

[0072][0073]

在制作焊接增强层时,在主栅上完全覆盖或部分覆盖焊接增强层的材料含有银成分。实施例二背面主栅的10.5mg,实为以含银的锡膏为焊接增强层,部分覆盖背面复合栅状金属电极的主栅进行制作后使用的锡膏重量。

[0074]

同时,实施例与对比例的背面电极焊接拉力的对比详见图8。

[0075]

对比例背面金属电极仅采用低温银浆制作,背面各焊点的拉力平均值约为2.3n,部分焊带的拉力值低于1n,各焊点的拉力分布较离散。

[0076]

实施例一背面各焊点的焊接拉力平均值约为3.2n,90%以上的焊点拉力大于1n,少量焊点拉力小于1n,焊点的拉力分布与对比例相比有改善。

[0077]

实施例二背面各焊点的拉力平均值约为3.5n,所有焊点的拉力均大于1n,焊点的拉力分布较集中。有利于提高组件焊接的可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1