直动式直流继电器的制作方法

1.本实用新型涉及继电器技术领域,特别是涉及一种直动式直流继电器。

背景技术:

2.现有技术的一种直流继电器,是采用直动式磁路结构,即两个静触点引出端(也是负载引出端)分别设在继电器的顶部,两个静触点引出端的底端设为静触点,其中一个静触点引出端的电流流入,另一个静触点引出端的电流流出,在两个静触点引出端的下方设有动簧和推动杆部件,动簧采用直片式动簧片(也称为桥式动簧片),动簧片的两端设为动触点,动簧片通过弹簧安装在推动杆部件中,推动杆部件与继电器下部的直动式磁路相连接,在直动式磁路的作用下,推动杆部件带动动簧片向上移动,使动簧片的两端分别与两个静触点引出端的底端相接触,从而实现连通负载。现有技术的这种直流继电器,由于线圈架是处在继电器中下部,因而线圈引出脚通常是由直流继电器的中部即由线圈架的上凸缘向侧方引出或由线圈架的下凸缘从继电器底部向侧方引出,这样会造成继电器的负载端、安装脚螺钉固定及连接器的安装方向不在一个方向上,不利于客户端自动化设备的人机交互,再或者从继电器底部向上引出,虽然保证了继电器的负载端、安装脚螺钉固定及连接器的安装方向在一个方向上,但在安装到电池包中,客户端自动化机械手安装连接器时,为保证自动化装配过程不干涉,就需要有足够的装配空间,这样会导致电池包体积过大。而如果从中部向上折弯引出,则由于线圈引出脚在折弯位置处于悬空状态,线圈引出脚的上端作为插拔连接器在使用过程中,容易导致在插拔过程中使得连接器引出脚变形,并进而导致连接失效的问题。

技术实现要素:

3.本实用新型的目的在于克服现有技术之不足,提供一种直动式直流继电器,通过结构改进,一方面,使得产品的负载端和连接器的接线方向相同,从而便于产品的应用;另一方面,能够提高产品连接器插拔的稳定性,从而有效防止产品连接失效的弊端出现。

4.本实用新型解决其技术问题所采用的技术方案是:一种直动式直流继电器,包括上外壳、下外壳、两个静触点引出端和线圈部分;所述下外壳固定于所述上外壳的底部;所述两个静触点引出端适配在所述上外壳的顶部;所述线圈部分安装在所述上外壳与所述下外壳围成的腔内的中下部;所述线圈部分包括线圈架和线圈引出脚,所述线圈引出脚连接于所述线圈架,并使得线圈引出脚的引出部分从所述线圈架的侧边伸出;所述线圈引出脚的引出部分包括在对应于继电器中部位置从所述线圈架引出的水平段和由水平段的外侧端弯折向上的向上引出段;所述向上引出段的上端与上外壳的围壁组成插拔式连接器;所述继电器还设有一支撑部,所述支撑部支撑在所述线圈引出脚的引出部分的水平段的下面。

5.所述线圈架包括上凸缘、下凸缘和上、下凸缘之间的绕线窗口;所述线圈引出脚的引出部分的水平段的内侧端连接在所述线圈架的上凸缘处。

6.所述线圈引出脚的引出部分的水平段的内侧端通过注塑成型方式一体连接在所述线圈架的上凸缘处。

7.所述支撑部为支架构成的单独零件,所述支架安装在所述上外壳与所述下外壳之间。

8.所述支撑部的顶端还设有台阶。

9.所述支撑部通过注塑成型方式一体连接于所述下外壳。

10.所述上外壳和下外壳在对应于继电器中部位置相配合,所述下外壳内设有导向装入所述支架的导轨,所述支架的两边分别沿着下外壳的导轨装进下外壳内,所述支架的顶端与所述线圈引出脚的引出部分的水平段相抵。

11.所述上外壳和下外壳在对应于继电器底部位置相配合,且所述下外壳为盖板;所述上外壳内设有导向装入所述支架的导轨,所述支架的两边分别沿着上外壳的导轨装进上外壳内,所述支架的顶端与所述线圈引出脚的引出部分的水平段相抵;所述盖板设有卡槽,所述支架的底端配合在所述盖板的卡槽中。

12.所述支架的相对的两边分别设有沿着竖向的凸条;所述上外壳或下外壳中,对应于所述支架的相对的两凸条的位置处分别设有凹槽以构成所述导轨,所述支架的两凸条分别导向配合在所述上外壳或下外壳的两凹槽中,并通过过盈配合方式防止所述支架在所述上外壳或下外壳内摆动。

13.所述支架的横截面呈十字型形状。

14.所述凸条的下段的两边分别设有用于过盈配合的第一凸苞,以利用所述第一凸苞在支架装入上外壳或下外壳的末期,与所述上外壳或下外壳的凹槽的过盈配合,从而防止所述支架在所述上外壳或下外壳内摆动。

15.所述第一凸苞中沿着支架装入上外壳或下外壳的方向还设有单向倒角。

16.所述上外壳中,在对应于所述线圈引出脚的引出部分的弯折位置处,还设有用来防止与所述线圈引出脚的引出部分的弯折部相刮擦的导向角。

17.所述支架的顶端还设有用于支撑所述线圈引出脚的引出部分的水平段的第二凸苞。

18.所述线圈架的上凸缘还向外侧延伸设有全部或部分包覆于所述线圈引出脚的引出部分的水平段的凸边;所述支架的顶端支撑在所述线圈引出脚的引出部分的水平段和/或凸边处。

19.所述线圈架的凸边包覆于所述线圈引出脚的引出部分的水平段的远离弯折部的一段;所述第二凸苞设有台阶,所述凸边搭在所述第二凸苞的台阶的下台面上,所述线圈引出脚的引出部分的水平段的靠近弯折部的一段搭在所述第二凸苞的台阶的上台面上。

20.所述上外壳的侧边中,在对应于线圈架的绕线窗口的外侧,还设有凸部,所述导轨设在所述凸部内,所述外壳的围壁设在所述凸部的顶端。

21.与现有技术相比较,本实用新型的有益效果是:

22.1、本实用新型由于采用了线圈引出脚的引出部分由继电器中部位置向上引出,且线圈引出脚的引出部分包括在对应于继电器中部位置从所述线圈架引出的水平段和由水平段的外侧端弯折向上的向上引出段;所述向上引出段的上端与上外壳的围壁组成插拔式连接器;所述继电器还设有一支撑部,所述支撑部支撑在所述线圈引出脚的引出部分的水

平段的下面。本实用新型的这种结构,一方面,使得产品的负载端和连接器的接线、安装脚的螺钉固定方向相同,客户端自动化设备只需设定一个方向安装,有利于客户端自动化设备的人机交互、从而便于产品的应用;另一方面,能够提高产品连接器插拔的稳定性,从而有效防止产品连接失效的弊端出现;从侧面中部向上引出,客户端自动化机械手只需探入头部一小部分即可装配,缩短了机械手探入的行程,而不必将继电器与其他零件间留有足够的空间,以便机械手探入,进而减少了电池包的体积。

23.2、本实用新型由于采用了支撑部为支架构成的单独零件,所述支架安装在所述上外壳与所述下外壳之间。本实用新型的这种结构,将支撑部设为单独的部件,既不会干涉影响线圈绕线,又不会影响线圈引出部的安装。

24.3、本实用新型由于采用了将支架的横截面设计成十字型形状,并且在上外壳或下外壳中,对应于所述支架的相对的两凸条的位置处分别设有凹槽以构成所述导轨。本实用新型的这种结构,十字型的支架可以使得支架的结构更牢靠,并且其中的两相对凸条方便地与上外壳或下外壳的导轨即凹槽相配合,以方便于支架装入上外壳或下外壳中。

25.4、本实用新型由于采用了在凸条的下段的两边分别设有用于过盈配合的第一凸苞,以及在第一凸苞中沿着支架装入上外壳或下外壳的方向还设有单向倒角。本实用新型的这种结构,利用所述第一凸苞在支架装入上外壳或下外壳的末期,与所述上外壳或下外壳的凹槽的过盈配合,可以防止所述支架在所述上外壳或下外壳内摆动,而第一凸苞中的单向倒角的直边段,起到防错作用,若是反向安装则无法装入上外壳,这样,可以起到支架防错安装的作用。

26.5、本实用新型由于采用了所述上外壳中,在对应于所述线圈引出脚的引出部分的弯折位置处,还设有用来防止与所述线圈引出脚的引出部分的弯折部相刮擦的导向角。本实用新型的这种结构,当线圈引出脚尺寸超差时,支架会顶起引出脚,此时,线圈引出脚会与上外壳有一定的刮擦,而设置导向角后,导向角会补偿一定的尺寸反差,从而能防止线圈引出脚与上外壳相刮擦出塑料屑造成对继电器性能的影响。

27.6、本实用新型由于采用了在第二凸苞设有台阶,利用所述第二凸苞的下台面来支撑线圈架的上凸缘的凸边,利用所述第二凸苞的上台面来支撑线圈引出脚,使得支架对线圈引出脚的支撑更加有效和牢靠。

28.以下结合附图及实施例对本实用新型作进一步详细说明;但本实用新型的一种直动式直流继电器不局限于实施例。

附图说明

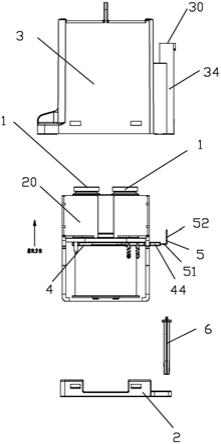

29.图1是本实用新型的实施例一的立体构造分解示意图;

30.图2是本实用新型的实施例一的外壳的立体构造示意图;

31.图3是本实用新型的实施例一的外壳的主视图;

32.图4是本实用新型的实施例一的外壳的俯视图;

33.图5是本实用新型的实施例一的外壳的仰视图;

34.图6是本实用新型的实施例一的盖板的立体构造示意图;

35.图7是本实用新型的实施例一的线圈架与线圈引出脚相配合的立体构造示意图;

36.图8是本实用新型的实施例一的线圈架与线圈引出脚相配合的主视图;

37.图9是本实用新型的实施例一的线圈架与轭铁相配合的立体构造示意图;

38.图10是本实用新型的实施例一的支架的立体构造示意图;

39.图11是本实用新型的实施例一的支架的主视图;

40.图12是本实用新型的实施例一的支架的俯视图;

41.图13是本实用新型的实施例一的支架的仰视图;

42.图14是本实用新型的实施例一的支架的侧视图;

43.图15是本实用新型的实施例一的支架与盖板相配合的立体构造示意图;

44.图16是本实用新型的实施例一的支架、继电器主体和盖板三者相配合的立体构造示意图;

45.图17是本实用新型的实施例一的支架、继电器主体和盖板三者相配合的主视图;

46.图18是本实用新型的实施例二的立体构造分解示意图;

47.图19是本实用新型的实施例二的外壳的立体构造示意图;

48.图20是本实用新型的实施例二的支架、继电器主体和盖板三者相配合的局部剖视图;

49.图21是图20中的a部放大示意图;

50.图22是本实用新型的实施例二的线圈架与线圈引出脚相配合的立体构造示意图;

51.图23是本实用新型的实施例二的支架的立体构造示意图;

52.图24是本实用新型的实施例二的支架的主视图;

53.图25是本实用新型的实施例二的支架的俯视图;

54.图26是本实用新型的实施例二的支架的仰视图;

55.图27是本实用新型的实施例二的支架的侧视图;

56.图28是本实用新型的实施例二的支架与盖板相配合的立体构造示意图;

57.图29是本实用新型的实施例二的支架、继电器主体和盖板三者相配合的立体构造示意图;

58.图30是本实用新型的实施例二的支架、继电器主体和盖板三者相配合的主视图;

59.图31是本实用新型的实施例三的立体构造分解示意图;

60.图32是本实用新型的实施例三的立体构造示意图;

61.图33是本实用新型的实施例三的主视图;

62.图34是图33中的b部放大示意图;

63.图35是本实用新型的实施例三的下外壳的立体构造示意图;

64.图36是本实用新型的实施例三的下外壳的主视图;

65.图37是本实用新型的实施例四的立体构造分解示意图;

66.图38是本实用新型的实施例四的立体构造示意图;

67.图39是本实用新型的实施例四的主视图;

68.图40是图39中的c部放大示意图;

69.图41是本实用新型的实施例四的下外壳的立体构造示意图。

具体实施方式

70.实施例一

71.参见图1至图17所示,本实用新型的一种直动式直流继电器,包括上外壳3、下外壳2、两个静触点引出端1和线圈部分;本实施例中,下外壳2为盖板,所述盖板2固定于所述上外壳3的底端,在盖板2的周边和上外壳3的底端分别设有可相互配合的卡扣结构,盖板2和上外壳3是通过卡扣结构相固定的,两个静触点引出端1、线圈部分以及动簧、推动杆部件、轭铁45、铁芯等组装成一个继电器主体20,该继电器主体20是装在上外壳3与盖板2所围成的腔内;所述两个静触点引出端1适配在所述上外壳3的顶部;所述线圈部分安装在所述上外壳3与所述盖板2围成的腔内的中下部;所述线圈部分包括线圈架4和线圈引出脚5,所述线圈引出脚5连接于所述线圈架4,并使得线圈引出脚5的引出部分从所述线圈架4的侧边伸出;本实施例中,上外壳3在底面的投影为矩形形状,上外壳3的矩形形状中,与两个静触点引出端1的连线相平行的边为长边,与两个静触点引出端1的连线相垂直的边为短边,线圈引出脚5的引出部分是从线圈架4中,对应于上外壳3的矩形形状的短边一侧引出;所述线圈引出脚5的引出部分包括在对应于继电器中部位置从所述线圈架引出的水平段51和由水平段的外侧端弯折向上的向上引出段52;本实施例中,所述线圈引出脚5的引出部分是弯折成l型形状,引出部分的水平一边为水平段51,引出部分的竖直一边为向上引出段,引出部分的水平一边51的末端(即内侧端)与所述线圈架4相连接,竖直一边52的末端521(即上端)与上外壳3的围壁31组成插拔式连接器30;所述继电器还设有一支撑部,本实施例中,支撑部为支架6构成的单独零件,所述支架6安装在所述上外壳3与所述盖板2之间,并支撑在所述线圈引出脚5的引出部分的水平一边51的下面。线圈引出脚5是由引出部分、绕线部分和固定部分组成,固定部分通过注塑方式固定在线圈架中。

72.本实施例中,所述线圈架4包括上凸缘41、下凸缘41和上、下凸缘之间的绕线窗口43;所述线圈引出脚5的引出部分的水平一边51的末端(即内侧端)连接在所述线圈架的上凸缘41处,即,线圈引出脚5的引出部分的水平一边51的末端是通过注塑方式固定在线圈架4的上凸缘41处。

73.本实施例中,在上外壳3内设有导向装入所述支架6的导轨32,所述支架6的两边分别沿着上外壳的导轨32装进上外壳3内,所述支架6的顶端与所述线圈引出脚的引出部分的水平一边51相抵;所述盖板2设有卡槽21,所述支架6的底端配合在所述盖板2的卡槽21中。支架6装入上外壳3时,是从上外壳的底端从下向上装入上外壳3中。继电器安装时,是先将继电器主体20从下向上装入上外壳3,而后将支架6从下向上也装入上外壳3中,并使支架6对线圈引出脚5的引出部分的水平一边51实现支撑,最后再将盖板2装入上外壳的底端。

74.本实施例中,线圈引出脚5的引出部分的竖直一边52的末端521为针式结构,线圈引出脚5的引出部分的竖直一边52的末端521与上外壳3的围壁31组成的插拔式连接器30为针式插拔式连接器。

75.本实施例中,所述支架6的相对的两边分别设有沿着竖向的凸条61;所述上外壳3中,对应于所述支架的相对的两凸条的位置处分别设有凹槽以构成所述导轨32,所述支架6的两凸条61分别导向配合在所述上外壳的两凹槽32(即导轨)中,并通过过盈配合方式防止所述支架6在所述上外壳3内摆动。

76.本实施例中,所述支架6的横截面呈十字型形状,支架6的十字型的其中相对的两边为所述凸条61。

77.本实施例中,所述凸条61的下段的两边分别设有用于过盈配合的第一凸苞62,以

利用所述第一凸苞62在支架6装入上外壳3的末期,与所述上外壳3的凹槽32的过盈配合,从而防止所述支架6在所述上外壳3内摆动。

78.本实施例中,所述第一凸苞62中沿着支架装入上外壳3的方向还设有单向倒角63。

79.本实施例中,所述支架6的顶端还设有用于支撑所述线圈引出脚5的引出部分的水平一边的第二凸苞64,且第二凸苞64设有两个,分别用来支撑两个线圈引出脚5。

80.本实施例中,所述线圈架4的上凸缘41还向外侧延伸设有包覆于所述线圈引出脚5的引出部分的水平一边51的远离弯折部的一段的凸边44,轭铁45上设有一个缺口用来让线圈架4的凸边44向外侧伸出。本实施例中,凸边44仅部分包覆于所述线圈引出脚5的引出部分的水平一边51,支架6没有对凸边44进行支撑,当然,凸边44也可以是全部包覆于所述线圈引出脚5的引出部分的水平一边51,这样的话,支架6是通过对凸边44进行支撑来实现对线圈引出脚5的引出部分的水平一边51的支撑。

81.本实施例中,所述外壳3的侧边中,在对应于线圈架4的绕线窗口的外侧,还设有凸部34,所述导轨32设在所述凸部34内,所述外壳3的围壁31设在所述凸部34的顶端。

82.本实用新型的一种直动式直流继电器,采用了将线圈引出脚的引出部分由继电器中部位置向上引出,即将线圈引出脚5的引出部分弯折成l型形状,该引出部分包括末端与所述线圈架相连接的水平一边51和末端521与外壳的围壁31组成插拔式连接器30的竖直一边52;以及继电器还包括一支架6,且所述支架6固定在所述外壳3与所述盖板2之间,并支撑在所述线圈引出脚5的引出部分的水平一边51的下面。本实用新型的这种结构,一方面,使得产品的负载端和连接器的接线、安装脚的螺钉固定方向相同,客户端自动化设备只需设定一个方向安装,有利于客户端自动化设备的人机交互、从而便于产品的应用;另一方面,能够提高产品连接器插拔的稳定性,从而有效防止产品连接失效的弊端出现;从侧面中部向上引出,客户端自动化机械手只需探入头部一小部分即可装配,缩短了机械手探入的行程,而不必在继电器与其他零件间留有足够的装配空间,以便机械手探入,进而减少了电池包的体积。

83.本实用新型的一种直动式直流继电器,采用了支撑部为支架6构成的单独零件,所述支架6安装在所述上外壳3与所述盖板之间。本实用新型的这种结构,将支撑部设为单独的部件,既不会干涉影响线圈绕线,又不会影响线圈引出部的安装。

84.本实用新型的一种直动式直流继电器,采用了将支架6的横截面设计成十字型形状,并且在上外壳3中,对应于所述支架6的相对的两凸条61的位置处分别设有凹槽32以构成所述导轨,以及在盖板2设有卡槽21,用来与支架6的底端配合。本实用新型的这种结构,十字型的支架6可以使得支架6的结构更牢靠,支架6与盖板配合,起到x、y轴向固定作用,并且其中的两相对凸条61方便地与上外壳3的导轨即凹槽32相配合,以方便于支架6装入上外壳3中,并利用盖板2实现支架6固定在所述上外壳3与所述盖板2之间。

85.本实用新型的一种直动式直流继电器,采用了在凸条61的下段的两边分别设有用于过盈配合的第一凸苞62,以及在第一凸苞62中沿着支架装入上外壳的方向还设有单向倒角63。本实用新型的这种结构,利用所述第一凸苞62在支架6装入上外壳3的末期,与所述上外壳3的凹槽32的过盈配合,可以防止所述支架6在所述上外壳3内摆动,而第一凸苞62中的单向倒角63的直边段,起到防错作用,若是反向安装则无法装入上外壳,这样,可以起到支架防错安装的作用。

86.实施例二

87.参见图18至图30所示,本实用新型的一种直动式直流继电器,与实施例一的不同之处在于,线圈引出脚5的引出部分的为插片式结构,竖直一边52的末端521也为插片结构,线圈引出脚5的引出部分的竖直一边52的末端521与外壳3的围壁31组成的插拔式连接器30为插片式插拔式连接器。另外,支架6的形状也有所不同,所述第二凸苞64设有台阶,所述线圈架4的上凸缘41的凸边44搭在所述第二凸苞64的台阶的下台面641上,所述线圈引出脚5的引出部分的水平一边51的靠近弯折部的一段搭在所述第二凸苞64的台阶的上台面642上。

88.本实施例中,所述外壳3中,在对应于所述线圈引出脚5的引出部分的弯折位置处,还设有用来防止与所述线圈引出脚的引出部分的弯折部相刮擦的导向角33。本实施例的这种导向角33结构,也可以在实施例一中进行对应的设置。

89.本实用新型的一种直动式直流继电器,采用了所述外壳3中,在对应于所述线圈引出脚的引出部分的弯折位置处,还设有用来防止与所述线圈引出脚5的引出部分的弯折部相刮擦的导向角33。本实用新型的这种结构,当线圈引出脚尺寸超差时,支架6会顶起引出脚,此时,线圈引出脚会与外壳有一定的刮擦,而设置导向角33后,导向角33会补偿一定的尺寸反差,从而能防止线圈引出脚5与外壳3相刮擦出塑料屑造成对继电器性能的影响。

90.本实用新型的一种直动式直流继电器,采用了在第二凸苞64设有台阶,利用所述第二凸苞的下台面641来支撑悬空的线圈架的上凸缘41的凸边44,利用所述第二凸苞的上台面642来支撑线圈引出脚5,使得支架6对线圈引出脚5的支撑更加有效和牢靠。

91.实施例三

92.参见图31至图36所示,本实用新型的一种直动式直流继电器,与实施例一的不同之处在于,下外壳7也为壳形结构,上外壳3和下外壳7在对应于继电器中部位置相配合,所述下外壳7内设有导向装入所述支架6的导轨71(即凹槽),所述支架6的两边分别沿着下外壳7的导轨71装进下外壳7内,所述支架6的顶端与所述线圈引出脚的引出部分的水平段51相抵。

93.本实施例是将支架6装在下外壳7,这样,上外壳3就不需要设置导轨,而是将用来安装支架6的导轨设到下外壳7中。这种结构的继电器,外壳3的凸部34内就没有导轨,在下外壳7则要设置凸部72,下外壳7的凹槽71设在凸部72内,且上外壳3的凸部34与下外壳7的凸部72要对应在一起。

94.继电器安装时,先将支架6从上向下装入下外壳7中,然后将继电器主体20从上向下也装入下外壳7,并使支架6对线圈引出脚5的引出部分的水平一边51实现支撑,最后再将上外壳3装在下外壳7的顶部。

95.实施例四

96.参见图37至图41所示,本实用新型的一种直动式直流继电器,与实施例三的不同之处在于,支撑部73是通过注塑成型方式一体连接于所述下外壳7,支撑部73也是设在下外壳7的凸部72处。支撑部73也是设成用于支撑所述线圈引出脚5的引出部分的水平一边的两个凸苞结构,以分别用来支撑两个线圈引出脚5。在支撑部73的凸苞结构中设有台阶,所述线圈架4的上凸缘41的凸边44搭在支撑部73的凸苞的台阶的下台面731上,所述线圈引出脚5的引出部分的水平一边51的靠近弯折部的一段搭在支撑部73的凸苞的台阶的上台面7322

上。

97.本实用新型的一种直动式直流继电器,采用一体成型方式设置支撑部73,方便了产品的装配。继电器安装时,直接将继电器主体20从上向下装入下外壳7,并使支撑部73对线圈引出脚5的引出部分的水平一边51实现支撑,最后再将上外壳3装在下外壳7的顶部。

98.上述只是本实用新型的较佳实施例,并非对本实用新型作任何形式上的限制。虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出许多可能的变动和修饰,或修改为等同化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1