弹簧构件以及开关的制作方法

1.本揭示涉及弹簧构件以及开关。

背景技术:

2.已知有以随着穹隆部被下压而进行反转动作的弹簧构件为可动接点的按钮式开关。用作按钮式开关的可动接点的弹簧构件也称为触摸弹簧。在按钮式开关中,弹簧构件的穹隆部被下压而进行反转动作,从而与基板上配置的固定接点接触,由此,开关变为导通状态。此外,当弹簧构件的穹隆部不再被下压而离开基板上配置的固定接点时,开关变为断开状态。

3.弹簧构件是对卷料进行冲裁加工形成的,而在对卷料进行冲裁加工来形成弹簧构件时,会在弹簧构件的外周缘部形成断裂面。开关的弹簧构件每当因下压而进行反转动作时,应力会施加至形成有断裂面的外周缘部,由此,存在从形成了断裂面的外周缘部朝弹簧构件内侧形成龟裂的情况。

4.已知有用于防止从弹簧构件的外周缘部朝内侧形成龟裂的各种技术。例如,日本专利特开2016

‑

181365号公报(以下也称为专利文献1)中记载有一种隔着穹隆部的中央部沿穹隆部的长边方向在2处延伸设置有突状部的弹簧构件。专利文献1记载的弹簧构件由于具有隔着穹隆部的中央部沿穹隆部的长边方向延伸设置在2处的突状部,因此能减少外周端部处的内部应力的集中,使得外周端部处的龟裂的产生减少,能够谋求长寿命化。

技术实现要素:

5.然而,专利文献1记载的弹簧构件中,形成突状部的工序比较复杂,有制造成本上升之虞。

6.本揭示的目的在于提供一种能够容易地进行制造而且耐久性优异的弹簧构件。

7.本揭示的弹簧构件具有:穹隆部,其为朝上呈凸状的穹隆形;外周部,其沿穹隆部的整个周围配置;第1支承部及第2支承部,它们配置在外周部的两端部;谷形弯折部,其配置在穹隆部与外周部之间,而且朝上呈凹状屈曲;第1山形弯折部,其配置在外周部与第1支承部之间,而且朝上呈凸状屈曲;以及第2山形弯折部,其配置在外周部与第2支承部之间,而且朝上呈凸状屈曲,外周部包含与第1支承部及第2支承部不连接的第1侧端部及第2侧端部,形成于第1侧端部及第2侧端部与穹隆部之间的谷形弯折部一边呈直线状或者朝内侧弯曲一边沿长边方向延伸。

8.在本发明的弹簧构件中,优选第1侧端部及第2侧端部的外缘呈直线状沿长边方向延伸或者一边朝外侧弯曲一边沿长边方向延伸,在第1侧端部及第2侧端部的外缘一边朝外侧弯曲一边延伸时,第1侧端部及第2侧端部的外缘的曲率比与弹簧构件外缘的至少3个点接触的假想圆的曲率大。

9.在本发明的弹簧构件中,优选形成于第1侧端部及第2侧端部与穹隆部之间的谷形弯折部沿长边方向呈直线状延伸。

10.在本发明的弹簧构件中,优选形成于第1侧端部及第2侧端部与穹隆部之间的谷形弯折部一边朝内侧弯曲一边沿长边方向延伸。

11.进一步地,在本发明的弹簧构件中,优选第1侧端部及第2侧端部的外缘沿弹簧构件的短边方向呈直线状延伸。

12.进一步地,在本发明的弹簧构件中,优选形成于第1支承部及第2支承部与穹隆部之间的谷形弯折部一边朝外侧弯曲一边沿短边方向延伸。

13.进一步地,在本发明的弹簧构件中,优选形成于第1支承部及第2支承部与穹隆部之间的谷形弯折部沿弹簧构件的短边方向呈直线状延伸。

14.进一步地,在本发明的弹簧构件中,优选形成于第1支承部及第2支承部与穹隆部之间的谷形弯折部一边朝内侧弯曲一边沿短边方向延伸。

15.进一步地,在本发明的弹簧构件中,优选穹隆部具有利用朝内侧弯曲的曲线将形成十字的直线的端部连结在一起的平面形状。

16.进一步地,在本发明的弹簧构件中,优选谷形弯折部包含:一对短边延伸部,它们沿短边方向延伸;以及一对长边延伸部,它们沿长边方向延伸,一对短边延伸部以及一对长边延伸部互不接触。

17.进一步地,在本发明的弹簧构件中,优选第1支承部及第2支承部配置在弹簧构件的长边方向的两端部,弹簧构件的短边方向的两端部为第1侧端部及第2侧端部。

18.进一步地,在本发明的弹簧构件中,优选第1支承部及第2支承部各方具有配置在弹簧构件的长边方向的端部的突起部。

19.进一步地,在本发明的弹簧构件中,优选穹隆部形成有凹部。

20.进一步地,在本发明的弹簧构件中,优选穹隆部形成有通孔。

21.此外,本发明的开关具有:基板;第1固定接点,其配置在基板上;第2固定接点,其配置在第1固定接点周围;穹隆状的弹簧构件,其配置成长边方向的端部与第2固定接点接触而且顶部位于第1固定接点的上方;壳体构件,其配置在基板上,由此,与基板一起形成容纳第1固定接点、第2固定接点以及弹簧构件1的收纳部;以及保护盖,其以覆盖收纳部的方式粘接在壳体构件表面,弹簧构件具有:穹隆部,其为朝上呈凸状的穹隆形;外周部,其沿穹隆部的整个周围配置;第1支承部及第2支承部,它们配置在外周部的两端部;谷形弯折部,其配置在穹隆部与外周部之间,而且朝上呈凹状屈曲;第1山形弯折部,其配置在外周部与第1支承部之间,而且朝上呈凸状屈曲;以及第2山形弯折部,其配置在外周部与第2支承部之间,而且朝上呈凸状屈曲,外周部包含与第1支承部及第2支承部不连接的第1侧端部及第2侧端部,形成于第1侧端部及第2侧端部与穹隆部之间的谷形弯折部呈直线状沿长边方向延伸或者一边朝内侧弯曲一边沿长边方向延伸。【发明的效果】

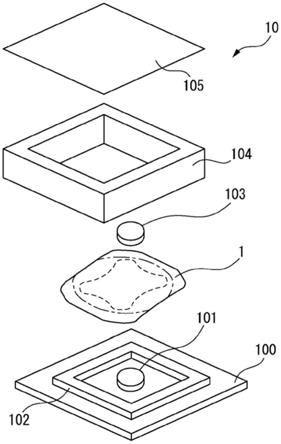

22.本揭示的弹簧构件容易制造,而且具有高耐久性。

附图说明

23.图1为搭载有第1实施方式的弹簧构件的开关的立体图。图2的(a)为沿着图1所示的a

‑

a'线的截面图,(b)为图1所示的开关被下压的状态的沿着图1所示的a

‑

a'线的截面图,(c)为沿着图1所示的b

‑

b'线的截面图,(d)为图1所示的

开关被下压的状态的沿着图1所示的b

‑

b'线的截面图,(e)为沿着图1所示的c

‑

c'线的截面图,(f)为图1所示的开关被下压的状态的沿着图1所示的c

‑

c'线的截面图。图3为图1所示的开关的分解立体图。图4的(a)为图3所示的弹簧构件的立体图,(b)为图3所示的弹簧构件的俯视图。图5的(a)为沿着图4的(b)所示的4a

‑

4a'线的截面图,(b)为(a)中箭头5a线所示部分的局部放大图。(c)为沿着图4的(b)所示的4b

‑

4b'线的截面图,(d)为(c)中箭头5b线所示部分的局部放大图,(e)为沿着图4的(b)所示的4c

‑

4c'线的截面图。图6的(a)为表示比较例的弹簧构件被下压时的穹隆部的扩张的图,(b)为表示图3所示的弹簧构件被下压时的穹隆部的扩张的图。图7的(a)为表示图3所示的弹簧构件的制造工序中的第1工序的图,(b)为表示图3所示的弹簧构件的制造工序中的第2工序的图,(c)为表示图3所示的弹簧构件的制造工序中的第3工序的图。图8的(a)为搭载有第2实施方式的弹簧构件的开关的立体图,(b)为沿着(a)所示的i

‑

i'线的截面图,(c)为(a)所示的开关被下压的状态的截面图。图9为图8的(a)所示的开关的分解立体图。图10的(a)为图9所示的弹簧构件的立体图,(b)为图9所示的弹簧构件的俯视图。图11的(a)为表示比较例的弹簧构件被下压时的应力分布的图,(b)为表示图8所示的弹簧构件被下压时的应力分布的图。图12的(a)为表示图9所示的弹簧构件的制造工序中的第1工序的图,(b)为表示图9所示的弹簧构件的制造工序中的第2工序的图,(c)为表示图9所示的弹簧构件的制造工序中的第3工序的图。图13的(a)为第1变形例的弹簧构件的立体图,(b)为第1变形例的弹簧构件的俯视图。图14的(a)为第2变形例的弹簧构件的立体图,(b)为第2变形例的弹簧构件的俯视图。图15的(a)为第3变形例的弹簧构件的立体图,(b)为第3变形例的弹簧构件的俯视图,(c)为沿着(b)所示的o

‑

o'线的截面图,(d)为沿着(b)所示的p

‑

p'线的截面图。图16的(a)为第4变形例的弹簧构件的立体图,(b)为第4变形例的弹簧构件的俯视图,(c)为第4变形例的弹簧构件的说明用的图(其一),(d)为第4变形例的弹簧构件的说明用的图(其二)。图17的(a)为第5变形例的弹簧构件的立体图,(b)为第5变形例的弹簧构件的俯视图。图18的(a)为第6变形例的弹簧构件的立体图,(b)为第6变形例的弹簧构件的俯视图。图19的(a)为第7变形例的弹簧构件的立体图,(b)为第7变形例的弹簧构件的俯视图。图20的(a)为第8变形例的弹簧构件的立体图,(b)为第8变形例的弹簧构件的俯视图。图21的(a)为第9变形例的弹簧构件的立体图,(b)为第9变形例的弹簧构件的俯视

图。图22的(a)为第10变形例的弹簧构件的立体图,(b)为第10变形例的弹簧构件的俯视图。图23的(a)为第11变形例的弹簧构件的立体图,(b)为第11变形例的弹簧构件的俯视图,(c)为沿着(b)所示的p

‑

p'线的截面图。图24的(a)为第12变形例的弹簧构件的立体图,(b)为第12变形例的弹簧构件的俯视图,(c)为第13变形例的弹簧构件的立体图,(d)为第13变形例的弹簧构件的俯视图。图25为表示比较例的弹簧构件与本揭示的弹簧构件的比较的图(其一)。图26为表示比较例的弹簧构件与本揭示的弹簧构件的比较的图(其二)。

具体实施方式

24.下面,一边参考附图,一边对本揭示的一形态的弹簧构件以及具有弹簧构件的开关进行说明。但请注意,本揭示的技术范围并不限定于这些实施方式,而是涵盖权利要求书中记载的发明及其均等物。

25.<搭载有第1实施方式的弹簧构件的开关的构成及功能>图1为搭载有第1实施方式的弹簧构件的开关的立体图。图2的(a)及图2的(b)为沿着图1所示的a

‑

a'线的截面图,图2的(c)及图2的(d)为沿着图1所示的b

‑

b'线的截面图,图2的(e)及图2的(f)为沿着图1所示的c

‑

c'线的截面图。图3为图1所示的开关的分解立体图。图2的(b)、图2的(d)以及2的(f)为图2的(a)、图2的(c)以及图2的(e)各自所示的开关被下压的状态的截面图。

26.开关10具有基板100、第1固定接点101、第2固定接点102、弹簧构件1、按压构件103、壳体构件104以及保护盖105。

27.基板100是由绝缘性树脂材料形成的、具有矩形平面形状的平板状构件,在表面配置第1固定接点101及第2固定接点102。在基板100的背面配置与第1固定接点101及第2固定接点102各方电性连接的一对电极,开关10经由配置在基板100背面的一对电极与控制装置等外部装置连接。

28.第1固定接点101是配置在基板100表面的中心部的、具有圆形的平面形状的导体,配置在弹簧构件1的顶部的下方。第2固定接点102是具有框状的平面形状的导体,以围绕第1固定接点101的方式配置在基板100表面。

29.弹簧构件1是配置成长边方向的端部与第2固定接点102接触而且顶部位于第1固定接点101上方的穹隆状的导体。像图2的(b)、图2的(d)以及图2的(f)中箭头d所示那样,弹簧构件1随着从表面方向下压开关10而进行反转动作,顶部接触第1固定接点。弹簧构件1的顶部与第1固定接点101接触使得第1固定接点101与第2固定接点102之间导通而使得开关10导通。此外,当弹簧构件1的顶部不再被下压、第1固定接点101与弹簧构件1分开而使得第1固定接点101与第2固定接点102之间绝缘时,开关10变为断开状态。

30.按压构件103由圆柱形状的树脂材料形成,配置在弹簧构件1顶部的上方。通过配置按压构件103,开关10的下压操作的操作性提高。再者,在实施方式的开关中,按压构件103也可为长方体形状。此外,按压构件103也可省略掉。

31.壳体构件104为框状的树脂材料,配置在基板100上,由此,与基板100一起形成容

纳第1固定接点101、第2固定接点102、弹簧构件1以及按压构件103的收纳部。壳体构件104经由粘接剂及粘接片等粘接构件粘接在基板100表面。本实施例中是将壳体构件设为框状,但也可为椭圆形状。

32.保护盖105是由聚酰亚胺等具有挠性的合成树脂形成的片材,以覆盖由基板100及壳体构件104形成的收纳部的方式粘接在壳体构件104表面。

33.<第1实施方式的弹簧构件的构成及功能>图4的(a)为弹簧构件1的立体图,图4的(b)为弹簧构件1的俯视图。图5的(a)为沿着图4的(b)所示的4a

‑

4a'线的截面图,图5的(b)为图5的(a)中箭头5a线所示部分的局部放大图。图5的(c)为沿着图4的(b)所示的4b

‑

4b'线的截面图,图5的(d)为图5的(c)中箭头5b线所示部分的局部放大图,图5的(e)为沿着图4的(b)所示的4c

‑

4c'线的截面图。

34.弹簧构件1具有穹隆部11、外周部12、第1支承部13、第2支承部14、谷形弯折部15、第1山形弯折部16以及第2山形弯折部17。穹隆部11具有沿长边方向即第1方向以及与第1方向正交的短边方向即第2方向各方以第1方向比第2方向长的方式延伸的穹隆形状的平面形状,并且具有朝第3方向也就是上方呈凸状鼓起的形状。穹隆部11具有利用朝内侧弯曲的曲线将形成十字的直线的端部连结在一起的平面形状。

35.外周部12隔着谷形弯折部15沿穹隆部11的整个周围配置。外周部12具有第1侧端部121、第2侧端部122、第1肩部123以及第2肩部124,形成为沿水平方向延伸。

36.第1侧端部121及第2侧端部122配置为以包含弹簧构件的侧端的方式沿穹隆部11的长边方向在第1方向上延伸。由于第1侧端部121及第2侧端部122各方配置为包含弹簧构件的侧端,因此成为弹簧构件1的第2方向也就是短边方向的两端部。此外,第1侧端部121及第2侧端部122的外缘均沿第1方向呈直线状延伸。进一步地,形成于第1侧端部121及第2侧端部122与穹隆部11之间的谷形弯折部15都是一边朝内侧弯曲一边沿第1方向延伸。

37.第1肩部123及第2肩部124具有圆弧上的平面形状,隔着朝内侧弯曲且沿第2方向延伸的谷形弯折部15配置在穹隆部11的第1方向两端各方。第1肩部123配置在第1侧端部121与第1支承部13之间,因此第1侧端部121与第1支承部13不直接连接。第2肩部124配置在第2侧端部122与第2支承部14之间,因此第2侧端部122与第2支承部14不直接连接。再者,第1肩部123、第2肩部124、第2侧端部122以及第1肩部123也可以是平整的。

38.第1支承部13及第2支承部14隔着第1山形弯折部16及第2山形弯折部17各方配置在外周部12的第1方向即长边方向的两端部。第1支承部13及第2支承部14各自的外缘包含沿第2方向呈直线状延伸的部分和从沿第2方向呈直线状延伸的部分的两端呈圆弧状弯曲的部分。

39.谷形弯折部15配置在穹隆部11与外周部12之间,而且朝上呈凹状屈曲。第2山形弯折部17配置在外周部12与第2支承部14之间,而且朝上呈凸状屈曲。谷形弯折部15所成的角度θx及θy为1

°

以上且15

°

以下,在一形态中为3

°

。再者,谷形弯折部15所成的角度θx及θy是具有一定曲率的穹隆部11外缘的切线方向与水平方向所成的角度。穹隆部11的外缘是从一定曲率的穹隆部11的曲率朝第1侧端部121及第2侧端部122以及第1肩部123及第2肩部124出现曲率变化的部分。

40.若谷形弯折部15所成的角度θx及θy不到1

°

,则会为了获得点击感而想要提高穹隆部11的高度。在该情况下,穹隆部11的区域变大,作为期望小型化的开关用构件并不理想。

此外,若谷形弯折部15所成的角度θx及θy大于15

°

,则穹隆部11难以被下压,所以不理想。

41.第1山形弯折部16配置在外周部12与第1支承部13之间,而且朝上呈凸状屈曲。第2山形弯折部17配置在外周部12与第2支承部14之间,而且朝上呈凸状屈曲。

42.形成穹隆部11外缘的谷形弯折部15的凹部间的第1方向的宽度wy优选为第1支承部13的外缘与第2支承部14的外缘之间的距离wy的60%以上且不到80%,在一形态中为66%。若第1方向的宽度wy不到第1支承部13的外缘与第2支承部14的外缘之间的距离wy的60%,则穹隆部11的大小变得过小,导致点击感下降。若第1方向的宽度wy比第1支承部13的外缘与第2支承部14的外缘之间的距离wy的80%大,则与形成切割面的第1支承部13及第2支承部14的外缘之间的距离变短,导致因下压动作的重复而破损的可能性升高。

43.形成穹隆部11外缘的谷形弯折部15的凹部间的第2方向的宽度wx优选为第1侧端部121的外缘及第2侧端部122的外缘之间的距离wx的60%以上且不到90%,在一形态中为70%。若第2方向的宽度wx不到第1侧端部121的外缘及第2侧端部122的外缘之间的距离wx的60%,则穹隆部11的大小变得过小,导致点击感下降。若第2方向的宽度wx比第1侧端部121的外缘及第2侧端部122的外缘之间的距离wx的90%大,则与形成有切割面的第1侧端部121的外缘及第2侧端部122的外缘之间的距离变短,导致因下压动作的重复而破损的可能性升高。

44.图6的(a)为表示比较例的弹簧构件被下压时的穹隆部的扩张的图,图6的(b)为表示弹簧构件1被下压时的穹隆部11的扩张的图。图6的(c)为表示比较例的弹簧构件被下压时的穹隆部的扩张的图,图6的(d)为表示弹簧构件1被下压时的穹隆部11的扩张的图。

45.比较例的弹簧构件900具有穹隆部911、外周部912、第1支承部913以及第2支承部914。弹簧构件900中,穹隆部911的平面形状为大致真圆状,这一点与弹簧构件1不一样。穹隆部911的平面形状以外的弹簧构件900的构成要素的构成及功能与同一名称的弹簧构件1的构成要素的构成及功能相同,所以此处省略详细说明。

46.在弹簧构件900中,由于穹隆部911具有真圆状的平面形状,因此穹隆部911在被下压时会在全周上均等地扩张。此外,在弹簧构件900中,外周部916的宽度是穹隆部911与长边方向的外周缘部901及902之间的长度w

p2

比穹隆部911与第1支承部913及第2支承部914之间的长度w

p1

短。

47.因此,弹簧构件900在被下压时,随着从顶部去往外周缘部,被下压时所受到的应力的大小逐渐增大。在弹簧构件900中,被下压时所受到的应力在冲裁加工时形成了断裂面的长边方向的外周缘部901及902上最大,反复下压会导致外周缘部901及902上形成龟裂的可能性升高。

48.另一方面,在弹簧构件1中,穹隆部11具有4个角各方呈凸状的平面形状,因此穹隆部11在被下压时以4个角的伸展幅度比朝内侧弯曲的边大的方式扩张。此外,在弹簧构件1中,沿第1方向延伸的长边的扩张比沿第2方向延伸的短边的扩张小。在弹簧构件1中,外周部12的宽度是长边方向的长度w1以及短边方向的长度w2都比比较例的弹簧构件900的外周部12的宽度的长边方向的长度w

p1

以及短边方向的长度w

p2

长。

49.在弹簧构件1中,穹隆部11在被下压时以4个角大幅伸展的方式进行扩张,由此,能够减少施加至穹隆部11的边的应力。此外,在弹簧构件1中,沿第1方向延伸的长边的扩张比短边的扩张小,因此能进一步减少施加在弹簧构件1的长边方向上的应力。进一步地,弹簧

构件1的外周部12的宽度的长边方向的长度w1以及短边方向的长度w2比弹簧构件900的外周部12的宽度的长边方向的长度w

p1

以及短边方向的长度w

p2

长,因此能进一步减少施加至形成了断裂面的外周部的短边方向的端部即外周部缘部18及19的应力。

50.此外,在弹簧构件1中,由于穹隆部11具有4个角呈凸状延伸的平面形状,因此相较于因具有大致圆形状的平面形状而由短边方向的长度来规定尺寸的穹隆部911而言,可以增大尺寸。通过使穹隆部11的尺寸大于比较例的穹隆部911的尺寸,弹簧构件1可以在同一尺寸下实现更良好的点击感。

51.此外,弹簧构件1中,由于穹隆部11具有4个角呈凸状延伸的平面形状,因此具有在重叠配置多个弹簧构件1时能以长边方向及短边方向一致的方式进行配置的、所谓的自动对准效果。由于弹簧构件1具有自动对准效果,因此即便在重叠配置在开关内部的情况下,由于重叠在一起的弹簧构件因长边方向及短边方向发生偏移而发生偏心所产生的负荷而对寿命产生影响的可能性也较低。

52.<第1实施方式的弹簧构件的制造方法>图7的(a)为表示弹簧构件1的制造工序中的第1工序的图,图7的(b)为表示弹簧构件1的制造工序中的第2工序的图,图7的(c)为表示弹簧构件1的制造工序中的第3工序的图。

53.首先,在第1工序中对板厚为25μm~60μm的不锈钢卷料200进行冲裁加工,由此形成与弹簧构件1的外形形状相对应的外形形状部201。卷料200沿长边方向排列配置用于定位的定位孔205。沿外形形状部201的长边方向形成冲孔202及203。此外,外形形状部201的长边方向的两端经由连结部204连接至卷料200。在一形态中,以外形形状部201的长边方向的延伸方向相对于卷料200的压延方向而言例如倾斜45

°

的方式对卷料200进行冲裁。再者,外形形状部201相对于卷料200的压延方向而受到冲裁的角度也可为0

°

或90

°

等45

°

以外的角度。

54.然后,在第2工序中对外形形状部201进行压力加工,形成具有与穹隆部11、外周部12、第1支承部13以及第2支承部14各方相对应的形状的压制形状部211。在压制形状部211中,对应于穹隆部11的形状与对应于外周部12的形状之间从卷料200的表面侧观察是呈凹状屈曲。此外,对应于外周部12的形状与对应于第1支承部13及第2支承部14的形状之间从卷料200的表面侧观察是呈凸状屈曲。

55.继而,在第3工序中通过切割加工将压制形状部211与卷料200切断来形成单件,由此形成弹簧构件1。

56.<搭载有第2实施方式的弹簧构件的开关的构成及功能>图8的(a)为搭载有第2实施方式的弹簧构件的开关的立体图,图8的(b)为沿着图7的(a)所示的i

‑

i'线的截面图,图8的(c)为图8的(a)所示的开关沿j方向被下压的状态的截面图。图9为图8的(a)所示的开关的分解立体图。

57.开关20具有弹簧构件2代替弹簧构件1,这一点与开关10不一样。弹簧构件2以外的开关20的构成要素的构成及功能与标注有同一符号的构成要素的构成及功能相同,所以此处省略详细说明。

58.<第2实施方式的弹簧构件的构成及功能>图10的(a)为弹簧构件1的立体图,图10的(b)为弹簧构件1的俯视图。

59.弹簧构件2具有穹隆部21及外周部22代替穹隆部11及外周部12,这一点与弹簧构件1不一样。穹隆部21及外周部22以外的弹簧构件2的构成要素的构成及功能与标注有同一符号的弹簧构件1的构成要素的构成及功能相同,所以此处省略详细说明。

60.穹隆部21具有沿长边方向即第1方向以及与第1方向正交的短边方向即第2方向各方以第1方向比第2方向长的方式延伸的穹隆形状的平面形状,并且具有朝第3方向也就是上方呈凸状鼓起的形状。

61.外周部22隔着谷形弯折部25沿穹隆部21的整个周围配置。外周部22具有第1侧端部221、第2侧端部222、第1肩部223以及第2肩部224,形成为沿水平方向延伸。

62.第1侧端部221及第2侧端部222配置为以包含弹簧构件的侧端的方式沿穹隆部21的长边方向在第1方向上延伸。由于第1侧端部221及第2侧端部222各方配置为包含弹簧构件的侧端,因此成为弹簧构件1的第2方向即短边方向的两端部。此外,第1侧端部221及第2侧端部222的外缘均沿第1方向呈直线状延伸。进一步地,形成于第1侧端部221及第2侧端部222与穹隆部11之间的谷形弯折部25均沿第1方向呈直线状延伸。

63.第1肩部223及第2肩部224具有圆弧上的平面形状,隔着朝外侧弯曲并沿第2方向延伸的谷形弯折部25配置在穹隆部11的第1方向两端各方。第1肩部223配置在第1侧端部221与第1支承部13之间,因此第1侧端部121与第1支承部13不直接连接。第2肩部224配置在第2侧端部222与第2支承部14之间,因此第2侧端部222与第2支承部14不直接连接。再者,第1肩部223、第2肩部224、第2侧端部222以及第1肩部223也可以是平整的。

64.谷形弯折部25配置在穹隆部21与外周部22之间,而且朝上呈凹状屈曲。

65.图11的(a)为表示比较例的弹簧构件被下压时的应力分布的图,图11的(b)为表示弹簧构件2被下压时的应力分布的图。

66.比较例的弹簧构件910具有穹隆部921、第1支承部923以及第2支承部924。穹隆部921、第1支承部923以及第2支承部924具有与弹簧构件2的穹隆部11、第1支承部13以及第2支承部14各方相对应的构成。穹隆部921具有沿长边方向即第1方向以及与第1方向正交的短边方向即第2方向各方以第1方向比第2方向长的方式延伸的穹隆形状的平面形状,并且具有朝上呈凸状鼓起的形状。第1支承部923及第2支承部924隔着朝上呈凸状屈曲的第1山形弯折部926及第2山形弯折部927各方配置在穹隆部921的第1方向的两端。

67.弹簧构件910在被下压时,随着从顶部去往外周缘部,被下压时所受到的应力的大小逐渐增大。在弹簧构件910中,被下压时所受到的应力在冲裁加工时形成了断裂面的长边方向的外周缘部903及904上最大,反复下压会导致外周缘部903及904上产生龟裂的可能性升高。

68.另一方面,弹簧构件2在冲裁加工时形成了断裂面的长边方向的外周缘部28及29与穹隆部21之间隔着谷形弯折部25配置第1侧端部221及第2侧端部222。弹簧构件2中,通过在第1侧端部221及第2侧端部222与穹隆部21之间形成谷形弯折部25,使得弹簧构件2被下压时施加至第1侧端部221及第2侧端部222的应力比施加至穹隆部21的外周端的应力小。在弹簧构件中,由于弹簧构件1被下压时施加至第1侧端部221及第2侧端部222的应力变小,因此能减小施加至形成了断裂面的长边方向的外周缘部28及29的应力。

69.<第2实施方式的弹簧构件的制造方法>图12的(a)为表示弹簧构件2的制造工序中的第1工序的图,图12的(b)为表示弹簧

构件2的制造工序中的第2工序的图,图12的(c)为表示弹簧构件2的制造工序中的第3工序的图。

70.图12所示的弹簧构件2的制造工序中,形成与穹隆部21及外周部22相对应的形状311的第2工序中的压力加工中使用的模具的形状不一样,除此以外与图7所示的弹簧构件1的制造工序相同,所以此处省略详细说明。

71.<实施方式的弹簧构件的变形例>图13的(a)为第1变形例的弹簧构件的立体图,图13的(b)为第1变形例的弹簧构件的俯视图。

72.第1变形例的弹簧构件3具有穹隆部31及外周部32代替穹隆部11及外周部12,这一点与弹簧构件1不一样。穹隆部31及外周部32以外的弹簧构件3的构成要素的构成及功能与标注有同一符号的弹簧构件1的构成要素的构成及功能相同,所以此处省略详细说明。

73.穹隆部31朝上呈凹状屈曲,形成穹隆部31外缘的谷形弯折部35沿第1方向呈直线状延伸,这一点与穹隆部11不一样。

74.外周部32具有第1侧端部321及第2侧端部322代替第1侧端部121及第2侧端部122,这一点与外周部12不一样。第1侧端部321及第2侧端部322以外的外周部32的构成要素的构成及功能与标注有同一符号的外周部12的构成要素的构成及功能相同,所以此处省略详细说明。

75.由于谷形弯折部35沿第1方向呈直线状延伸,因此第1侧端部321及第2侧端部322各方的内缘不朝内侧弯曲而是呈直线状延伸,这一点与第1侧端部121及第2侧端部122不一样。穹隆部31、第1侧端部321以及第2侧端部322是在弹簧构件3的制造工序中通过以形成穹隆部31外缘的谷形弯折部35沿第1方向呈直线状延伸的方式进行压力加工来形成的。

76.图14的(a)为第2变形例的弹簧构件的立体图,图14的(b)为第2变形例的弹簧构件的俯视图。

77.第2变形例的弹簧构件4具有穹隆部41及外周部42代替穹隆部11及外周部12,这一点与弹簧构件1不一样。穹隆部41及外周部42以外的弹簧构件4的构成要素的构成及功能与标注有同一符号的弹簧构件1的构成要素的构成及功能相同,所以此处省略详细说明。

78.穹隆部41朝上呈凹状屈曲,形成穹隆部41外缘的谷形弯折部45沿第2方向朝外侧弯曲延伸,这一点与穹隆部11不一样。

79.外周部42具有第1肩部423及第2肩部424代替第1肩部123及第2肩部124,这一点与外周部12不一样。第1肩部423及第2肩部424以外的外周部42的构成要素的构成及功能与标注有同一符号的外周部12的构成要素的构成及功能相同,所以此处省略详细说明。

80.由于谷形弯折部45沿第2方向朝外侧弯曲地延伸,因此第1肩部423及第2肩部424各方的内缘不是朝内侧而是朝外侧弯曲地延伸,这一点与第1肩部123及第2肩部124不一样。穹隆部41、第1肩部423以及第2肩部424是在弹簧构件4的制造工序中通过以形成穹隆部41外缘的谷形弯折部45沿第2方向朝外侧弯曲地延伸的方式进行压力加工来形成的。

81.图15的(a)为第3变形例的弹簧构件的立体图,图15的(b)为第3变形例的弹簧构件的俯视图,图15的(c)为沿着图15的(b)所示的o

‑

o'线的截面图,图15的(d)为沿着图15的(b)所示的p

‑

p'线的截面图。

82.第3变形例的弹簧构件5具有穹隆部51及外周部52代替穹隆部11及外周部12,这一

点与弹簧构件1不一样。穹隆部51及外周部52以外的弹簧构件5的构成要素的构成及功能与标注有同一符号的弹簧构件1的构成要素的构成及功能相同,所以此处省略详细说明。

83.穹隆部51朝上呈凹状屈曲,形成为形成穹隆部51外缘的谷形弯折部55不包含4个角,这一点与穹隆部11不一样。

84.外周部52具有第1侧端部521、第2侧端部522、第1肩部523以及第2肩部524。第1侧端部521、第2侧端部522、第1肩部523以及第2肩部524各方被穹隆部51的4个角分离。

85.由于第1侧端部521、第2侧端部522、第1肩部523以及第2肩部524被穹隆部51的4个角分离,因此谷形弯折部55中包含的沿弹簧构件的短边方向延伸的一对短边延伸部以及沿弹簧构件的长边方向延伸的一对长边延伸部互不接触。即,如沿着o

‑

o'线的截面图所示,穹隆部11与第1支承部13及第2支承部14之间未形成谷形弯折部55,仅形成第1山形弯折部16及第2山形弯折部17。

86.此外,形成于第1侧端部521、第2侧端部522、第1肩部523以及第2肩部524与穹隆部51之间的谷形弯折部55形成为第1侧端部521、第2侧端部522、第1肩部523以及第2肩部524朝内侧弯曲。穹隆部51、外周部52的第1侧端部521、第2侧端部522、第1肩部523以及第2肩部524是在弹簧构件5的制造工序中通过以形成穹隆部41外缘的谷形弯折部55朝内侧弯曲地延伸的方式进行压力加工来形成的。

87.图16的(a)为第4变形例的弹簧构件的立体图,图16的(b)为第4变形例的弹簧构件的俯视图。图16的(c)为第4变形例的弹簧构件的说明用的图(其一),图16的(d)为第4变形例的弹簧构件的说明用的图(其二)。

88.第4变形例的弹簧构件6具有外周部62代替外周部22,这一点与弹簧构件2不一样。外周部62以外的弹簧构件6的构成要素的构成及功能与标注有同一符号的弹簧构件2的构成要素的构成及功能相同,所以此处省略详细说明。

89.外周部62具有第1侧端部621及第2侧端部622代替第1侧端部221及第2侧端部222,这一点与外周部22不一样。第1侧端部621及第2侧端部622以外的外周部62的构成要素的构成及功能与标注有同一符号的外周部22的构成要素的构成及功能相同,所以此处省略详细说明。

90.第1侧端部621及第2侧端部622各方的外缘不是呈直线状而是朝外侧呈圆弧状弯曲,这一点与第1侧端部221及第2侧端部222不一样。第1侧端部621及第2侧端部622是在弹簧构件2的制造工序中对卷料进行冲裁来形成具有与弹簧构件6的外形相对应的外形的外形形状部时通过以呈圆弧状弯曲的方式对外形形状部的长边方向进行冲裁来形成的。

91.第1侧端部621及第2侧端部622的外缘的曲率比接触弹簧构件6外缘的至少3个点的假想圆160的曲率大。由于第1侧端部621及第2侧端部622的外缘的曲率比接触弹簧构件6外缘的至少3个点的假想圆160的曲率大,因此第1侧端部621及第2侧端部622的外缘位于假想圆160内部。

92.此外,也可在第1侧端部621及第2侧端部622的外缘的顶部与形成穹隆部11外缘的谷形弯折部15之间的距离wo为弹簧构件6的短边方向的长度wx的0%以上且30%以下的范围内朝外侧弯曲。

93.图17的(a)为第5变形例的弹簧构件的立体图,图17的(b)为第5变形例的弹簧构件的俯视图。

94.第5变形例的弹簧构件7具有第1支承部73及第2支承部74代替第1支承部13及第2支承部14,这一点与弹簧构件2不一样。第1支承部73及第2支承部74以外的弹簧构件7的构成要素的构成及功能与标注有同一符号的弹簧构件2的构成要素的构成及功能相同,所以此处省略详细说明。

95.第1支承部73及第2支承部74各方具有第1突起部71及第2突起部72,这一点与第1支承部13及第2支承部14不一样。第1突起部71配置在第1支承部73的第1方向的外缘,第2突起部72配置在第2支承部74的第1方向的外缘。第1突起部71及第2突起部72的第1方向的端部各方沿第2方向呈直线状延伸。

96.第1突起部71及第2突起部72各方是在弹簧构件7的制造工序中通过切割加工将压制形状部与卷料切断来形成单件时通过以包含连接卷料与压制形状部的连结部的一部分的方式加以独立化来形成的。

97.图18的(a)为第6变形例的弹簧构件的立体图,图18的(b)为第6变形例的弹簧构件的俯视图。

98.第6变形例的弹簧构件9a具有穹隆部91a代替穹隆部21,这一点与弹簧构件2不一样。穹隆部91a以外的弹簧构件9a的构成要素的构成及功能与标注有同一符号的弹簧构件2的构成要素的构成及功能相同,所以此处省略详细说明。

99.穹隆部91a在顶部形成有凹部920,这一点与穹隆部21不一样。穹隆部91a是在弹簧构件9a的制造工序中为形成穹隆部91a、第1侧端部221以及第2侧端部222而进行压力加工时通过以将穹隆部91a的中央部设为凹部的方式进行压力加工来形成的。另外,虽然穹隆部91a是在顶部形成有凹部920,但在实施方式的弹簧构件中,穹隆部也可在顶部以外的部分形成多个凹部。此外,穹隆部也可形成平坦部来代替凹部920。穹隆部可在顶部形成有沿水平方向延伸的平坦部,穹隆部也可在顶部以外的部分形成有倾斜延伸的多个平坦部。

100.图19的(a)为第7变形例的弹簧构件的立体图,图19的(b)为第7变形例的弹簧构件的俯视图。

101.第7变形例的弹簧构件9b具有穹隆部91b代替穹隆部21,这一点与弹簧构件2不一样。穹隆部91b以外的弹簧构件6的构成要素的构成及功能与标注有同一符号的弹簧构件2的构成要素的构成及功能相同,所以此处省略详细说明。

102.穹隆部91b在顶部形成有通孔930,这一点与穹隆部21不一样。通孔930是在弹簧构件9b的制造工序中进行冲裁加工来形成外形形状部时通过对外形形状部的中心进行冲裁来形成的。再者,虽然穹隆部91b是在顶部形成有通孔930,但在实施方式的弹簧构件中,穹隆部也可在顶部以外的部分形成多个通孔。

103.图20的(a)为第8变形例的弹簧构件的立体图,图20的(b)为第8变形例的弹簧构件的俯视图。

104.第8变形例的弹簧构件4'具有第1支承部13'及第2支承部14'代替第1支承部13及第2支承部14,这一点与弹簧构件4不一样。第1支承部13'及第2支承部14'以外的弹簧构件4'的构成要素的构成及功能与标注有同一符号的弹簧构件4的构成要素的构成及功能相同,所以此处省略详细说明。

105.第1支承部13'及第2支承部14'各方的外缘朝外侧弯曲延伸,这一点与第1支承部13及第2支承部14不一样。第1支承部13'及第2支承部14'各方是在弹簧构件4'的制造工序

中通过以朝外侧弯曲延伸的方式对第1支承部13'及第2支承部14'的外缘进行压力加工来形成的。

106.图21的(a)为第9变形例的弹簧构件的立体图,图21的(b)为第9变形例的弹簧构件的俯视图。

107.第9变形例的弹簧构件4”具有穹隆部41”代替穹隆部41,这一点与弹簧构件4不一样。穹隆部41”以外的弹簧构件4”的构成要素的构成及功能与标注有同一符号的弹簧构件4的构成要素的构成及功能相同,所以此处省略详细说明。

108.由于谷形弯折部45'沿弹簧构件4”的短边方向呈直线状延伸,所以穹隆部41”具有长边方向的端部沿短边方向呈直线状延伸的形状,这一点与穹隆部41不一样。穹隆部41”是在弹簧构件4”的制造工序中通过以谷形弯折部45'沿弹簧构件4”的短边方向呈直线状延伸的方式进行压力加工来形成的。

109.图22的(a)为第10变形例的弹簧构件的立体图,图22的(b)为第10变形例的弹簧构件的俯视图。

110.第10变形例的弹簧构件7'具有第1支承部73'及第2支承部74'代替第1支承部73及第2支承部74,这一点与弹簧构件7不一样。第1支承部73'及第2支承部74'以外的弹簧构件7'的构成要素的构成及功能与标注有同一符号的弹簧构件7的构成要素的构成及功能相同,所以此处省略详细说明。

111.第1支承部73'及第2支承部74'各方的外缘朝外侧弯曲延伸,这一点与第1支承部73及第2支承部74不一样。第1支承部13'及第2支承部14'各方是在弹簧构件7'的制造工序中通过以朝外侧弯曲延伸的方式对第1支承部73'及第2支承部74'的外缘进行压力加工来形成的。

112.图23的(a)为第11变形例的弹簧构件的立体图,图23的(b)为第11变形例的弹簧构件的俯视图,图23的(c)为沿着图23的(b)所示的p

‑

p'线的截面图。

113.第11变形例的弹簧构件7”具有第1突起部71”及第2突起部72”代替第1突起部71及第2突起部72,这一点与弹簧构件7不一样。此外,弹簧构件7”具有第1支承部73”及第2支承部74”代替第1支承部73及第2支承部74,这一点与弹簧构件7不一样。第1突起部71”及第2突起部72”以及第1支承部73”及第2支承部74”以外的弹簧构件7”的构成要素的构成及功能与标注有同一符号的弹簧构件7的构成要素的构成及功能相同,所以此处省略详细说明。

114.第1突起部71”具有第1倾斜部711和第2倾斜部712。第1倾斜部711的一端与第1支承部73'相连接',第1倾斜部711的另一端与第2倾斜部712相连接。第1倾斜部711与第2倾斜部712之间作谷形弯折成型。第2倾斜部712的另一端形成有断裂面。第2倾斜部712也可形成为以接触搭载弹簧构件7'的基板的方式沿水平方向延伸。此外,第2倾斜部712也可省略掉。

115.第1支承部73”具有第1倾斜部731和第2倾斜部732。第1倾斜部731的一端与外周部22相连接,第1倾斜部731的另一端与第2倾斜部732相连接。第1倾斜部731与第2倾斜部732之间作谷形弯折成型。第2倾斜部732的另一端与第1突起部71”的第1倾斜部711形成同一面。再者,在第1支承部73”中,第1倾斜部731与第2倾斜部732之间在此处是作谷形弯折成型,但也可作山形弯折成型。此外,第1倾斜部731与第2倾斜部732之间也可以是平整的。

116.第2突起部72”及第2支承部74”具有与第1突起部71”及第1支承部73”相同的构成,所以此处省略详细说明。

117.弹簧构件7”中,当穹隆部21被下压时,按照第1倾斜部711、第2倾斜部732以及第1倾斜部731的顺序接触第2固定接点,之后穹隆部21进行反转动作。弹簧构件7”中,由于在穹隆部21进行反转动作之前第1倾斜部711、第2倾斜部732以及第1倾斜部731会依序接触第2固定接点,所以因穹隆部21的下压而产生的应力被分散至第2倾斜部732与第1倾斜部731之间。

118.弹簧构件7”中,通过使因穹隆部21的下压而产生的应力分散而不集中到形成穹隆部21外缘的谷形弯折部25,可以在保持良好的点击感的情况下延长寿命。

119.图24的(a)为第12变形例的弹簧构件的立体图,图24的(b)为第12变形例的弹簧构件的俯视图,图24的(c)为第13变形例的弹簧构件的立体图,图24的(d)为第13变形例的弹簧构件的俯视图。

120.第12变形例的弹簧构件4”'具有第1突起部71”及第2突起部72”,这一点与弹簧构件4'不一样。此外,弹簧构件4”'具有第1支承部73”及第2支承部74”代替第1支承部13'及第2支承部14',这一点与弹簧构件4'不一样。第1突起部71”及第2突起部72”以及第1支承部73”及第2支承部74”以外的弹簧构件4”'的构成要素的构成及功能与标注有同一符号的弹簧构件4'的构成要素的构成及功能相同,所以此处省略详细说明。

121.第13变形例的弹簧构件1'具有第1突起部71”及第2突起部72”,这一点与弹簧构件1不一样。此外,弹簧构件1'具有第1支承部73”及第2支承部74”代替第1支承部13及第2支承部14,这一点与弹簧构件1不一样。第1突起部71”及第2突起部72”以及第1支承部73”及第2支承部74”以外的弹簧构件1'的构成要素的构成及功能与标注有同一符号的弹簧构件1的构成要素的构成及功能相同,所以此处省略详细说明。

122.弹簧构件1'及弹簧构件4”'与弹簧构件7”一样,通过使因穹隆部11的下压而产生的应力分散,可以在保持良好的点击感的情况下延长寿命。

123.再者,弹簧构件1~8、9a以及9b各自的特征部中的1个或2个以上也可任意组合。此外,在弹簧构件1~8、9a以及9b中,外周部是以沿水平方向延伸的方式形成的,而在实施方式的弹簧构件中,外周部也能以倾斜的方式形成。外周部可形成为铅垂方向的高度随着离开穹隆部而升高,也可形成为铅垂方向的高度随着离开穹隆部而降低。

124.此外,在弹簧构件1以及3~5中,第1支承部13及第2支承部14的外缘也可与弹簧构件6同样地一边朝外侧弯曲一边沿弹簧构件的长边方向延伸。此外,在弹簧构件1以及3~5中,第1支承部13及第2支承部14也可与弹簧构件7同样地具有与第1突起部71及第2突起部72相对应的构成。此外,在弹簧构件1以及3~5中,穹隆部11也可与弹簧构件9a及9b同样地形成有与凹部920或通孔930相对应的凹部或通孔,也可形成有多个凹部或通孔。

125.(本揭示的弹簧构件的特征的总结)图25为表示比较例的弹簧构件与本揭示的弹簧构件的比较的图(其一)。

126.比较例的弹簧构件900在长边方向及短边方向两个方向的端部的外缘形成有直线部。本揭示的弹簧构件2中,形成穹隆部外缘的谷形弯折部沿长边方向呈直线状延伸,所以短边方向的端部与穹隆部之间的距离比比较例的弹簧构件900长,因此相较于弹簧构件900而言,可以提高耐久性。

127.本揭示的弹簧构件3中,形成穹隆部外缘的谷形弯折部一边沿短边方向朝内侧弯曲一边延伸。弹簧构件3由于形成穹隆部外缘的谷形弯折部一边沿短边方向朝内侧弯曲一

边延伸,因此相较于形成穹隆部外缘的谷形弯折部一边沿短边方向朝外侧弯曲一边延伸的弹簧构件2而言,可以增长长边方向的端部与穹隆部之间的距离。弹簧构件3由于短边方向的端部与穹隆部之间的距离比弹簧构件2长,因此相较于弹簧构件2而言,可以提高耐久性。

128.本揭示的弹簧构件4中,形成穹隆部外缘的谷形弯折部一边沿长边方向朝内侧弯曲一边延伸。弹簧构件4由于形成穹隆部外缘的谷形弯折部一边沿距离更长的长边方向朝内侧弯曲一边延伸,因此相较于弹簧构件3而言,可以增长外缘与穹隆部之间的距离较短的部分的长度。弹簧构件4由于外缘与穹隆部之间的距离较短的部分的长度比弹簧构件3长,因此相较于弹簧构件3而言,可以提高耐久性。

129.本揭示的弹簧构件4”中,形成穹隆部外缘的谷形弯折部沿短边方向呈直线状延伸。弹簧构件4”由于形成穹隆部外缘的谷形弯折部沿短边方向呈直线状延伸,因此相较于形成穹隆部外缘的谷形弯折部一边沿短边方向朝外侧弯曲一边延伸的弹簧构件4而言,可以增长短边方向的端部与穹隆部之间的距离。弹簧构件4”由于短边方向的端部与穹隆部之间的距离比弹簧构件2长,因此相较于弹簧构件4而言,可以提高耐久性。

130.本揭示的弹簧构件1中,形成穹隆部外缘的谷形弯折部一边沿短边方向朝内侧弯曲一边延伸。弹簧构件1由于形成穹隆部外缘的谷形弯折部一边沿短边方向朝内侧弯曲一边延伸,因此相较于形成穹隆部外缘的谷形弯折部沿短边方向呈直线状延伸的弹簧构件4”而言,可以增长长边方向的端部与穹隆部之间的距离。弹簧构件1由于长边方向的端部与穹隆部之间的距离比弹簧构件4”长,因此相较于弹簧构件4”而言,可以提高耐久性。

131.图26为表示比较例的弹簧构件与本揭示的弹簧构件的比较的图(其二)。

132.比较例的弹簧构件950具有仅在短边方向的端部的外缘形成有直线部、长边方向的端部的外缘朝外侧弯曲的平面形状。

133.本揭示的弹簧构件7'中,形成穹隆部外缘的谷形弯折部沿长边方向呈直线状延伸,因此相较于比较例的弹簧构件950而言,可以增长短边方向的端部与穹隆部之间的距离,所以相较于弹簧构件950而言,可以提高耐久性。

134.本揭示的弹簧构件4'中,形成穹隆部外缘的谷形弯折部一边沿长边方向朝内侧弯曲一边延伸。弹簧构件4'由于形成穹隆部外缘的谷形弯折部一边沿距离更长的长边方向朝内侧弯曲一边延伸,因此相较于形成穹隆部外缘的谷形弯折部沿长边方向呈直线状延伸的弹簧构件7'而言,可以增长短边方向的端部与穹隆部之间的距离。弹簧构件4'由于短边方向的端部与穹隆部之间的距离比弹簧构件7'长,因此相较于弹簧构件7'而言,可以提高耐久性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1