软电缆跨接结构体及制造其的方法与流程

1.本发明涉及一种软电缆跨接结构体及制造其的方法,更为详细地,涉及一种软电缆跨接结构体及制造其的方法,其具有耐热性、低介电常数及低损失特性。

背景技术:

2.需要开发用于代替同轴电缆的部件。现有的同轴电缆厚度较厚,组装电子产品(例如,便携终端)时存在作业繁琐的问题。

3.为了代替这样的同轴电缆而需要引进软跳线(flexible jumper)。目前为止众所周知的软跳线制造时,有经受高温工艺的耐热性的要求。为了解决这个问题,实现了将聚酰亚胺(polyimide;pi)树脂作为覆盖层而使用的尝试。

4.聚酰亚胺在能经受240℃至260℃工艺温度的耐热性方面具有优秀的特性,但聚酰亚胺介电常数高,因此存在产生信号干涉现象的问题。

5.由此,实际情况是,要求开发维持耐热性的同时具有低介电常数特性的新的材料。在这样的情况下,存在作为低介电常数材料提出的多种材料群,实际情况是,将这些材料群的特征适用于软跳线,需要对展现耐热性和低介电常数特性的新方式的软跳线结构进行开发的必要性。

6.专利文献

7.(专利文献1)美国登记专利us6,581,276b2(2003.06.24)

8.(专利文献2)美国公开专利us2010/0186995a1(2010.07.29)

9.(专利文献3)韩国登记专利第10

‑

1664241号(2016.10.04)

10.(专利文献4)韩国公开实用新型第20

‑

2009

‑

001003号(2009.10.01)

技术实现要素:

11.根据上述的必要性提出的本发明目的在于,提供一种软电缆跨接结构体及制造其的方法,其以混合结构使用耐热性材料和低介电常数材料,从而具有耐热性及低损失特性。

12.为了实现所述目的,根据本发明的一个实施例的软电缆跨接结构体包括:覆盖层;第一金属层,其堆叠于覆盖层上并形成有回路图案;第一绝缘体层,其堆叠于第一金属层上;第一粘贴层,其涂布于第一绝缘体层上;第二金属层,其堆叠于涂布有第一粘贴层的第一绝缘体层,并形成有回路图案;耐热层,其堆叠于第二金属层上;以及端子层,其形成于耐热层的一个区域,与第一金属层及第二金属层进行电连接。

13.此外,还包括:第二绝缘体层,其堆叠于第二金属层上;第三金属层,其堆叠于第二绝缘体层上,并形成有回路图案;以及第二粘贴层,其涂布于第三金属层上;耐热层可形成于涂布有第二粘贴层的第三金属层。

14.根据本发明的另一个实施例,覆盖层及耐热层可以是聚酰亚胺(polyimide)。

15.根据本发明的另一个实施例,第一绝缘体层及第二绝缘体层可以是聚四氟乙烯(polytetrafluoroethylene)。

16.根据本发明的另一个实施例,在第二绝缘体层的上部面或下部面可配备有凹凸。

17.根据本发明的另一个实施例的制造软电缆跨接结构体的方法,可包括:准备覆盖层的步骤;形成第一金属层的步骤,在覆盖层上堆叠金属,对堆叠的金属进行蚀刻并形成回路图案;堆叠第一绝缘体层的步骤,在第一金属层上堆叠第一绝缘体层;涂布第一粘贴层的步骤,在第一绝缘体层上涂布第一粘贴层;形成第二金属层的步骤,在涂布有第一粘贴层的第一绝缘体层上堆叠金属,对堆叠的金属进行蚀刻并形成有回路图案;堆叠耐热层的步骤,在第二金属层上堆叠耐热层;以及形成端子层的步骤,所述端子层形成于耐热层的一个区域,与第一金属层及第二金属层进行电连接。

18.此外,在形成第二金属层的步骤之后,还可包括:堆叠第二绝缘体层的步骤,在第二金属层上堆叠第二绝缘体层;形成第三金属层的步骤,在第二绝缘体层上堆叠金属,对金属进行蚀刻并形成回路图案,从而形成第三金属层;以及堆叠第二粘贴层的步骤,在第三金属层上堆叠第二粘贴层。

19.根据本发明的另一个实施例,在堆叠第二绝缘体的步骤之前,还可包括在第二绝缘体的上部面或下部面形成凹凸的步骤。

20.根据本发明的另一个实施例,在堆叠第一绝缘体层的步骤以后,还可包括对第一绝缘体层的表面进行蚀刻的步骤;在堆叠第二绝缘体层的步骤以后,还可包括对第二绝缘体层的表面进行蚀刻。

21.根据本发明的另一个实施例,堆叠耐热层的步骤中,可以通过印刷方式涂布聚酰亚胺薄膜并进行堆叠。

22.根据本发明的另一个实施例,堆叠耐热层的步骤中,在粘贴层的介入下以热压方式对聚酰亚胺薄膜进行加热加压,从而可在第二金属层上堆叠耐热层。

23.根据本发明的多种实施例,软电缆跨接结构体以混合形式堆叠耐热性材料和低诱电性材料并使用,从而发挥耐热性优秀且低损失的效果。

附图说明

24.图1是用于说明在根据本发明的一个实施例的软电缆跨接结构体组装有连接器的软电缆跨接装置的外观的图。

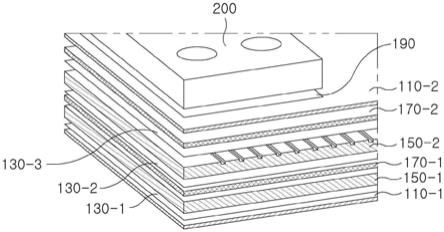

25.图2是例示地示出图1所示的a区域的截面的图。

26.图3是用于例示地说明图1所示的a区域的软电缆跨接结构体的堆叠结构的图。

27.图4是例示地说明在图1所示的第二金属层和第三金属层之间配备于第二绝缘体层的上部面的凹凸结构的图。

28.图5是用于例示地说明本发明的软电缆跨接结构体的制造方法的制造工艺流程图。

29.图6是用于更详细地说明软电缆跨接结构体的制造方法的制造工艺流程图。

30.标号说明

31.100:软电缆跨接结构体

32.110

‑

1、110

‑

2:覆盖层、耐热层

33.130

‑

1、130

‑

2、130

‑

3:第一金属层、第二金属层、第三金属层

34.150

‑

1、150

‑

2:第一绝缘体层、第二绝缘体层

35.170

‑

1、170

‑

2:第一粘贴层、第二粘贴层

36.190:端子层

37.200:连接器

具体实施方式

38.参照以下的附图对本发明的多种实施例进行详细地说明。为了说明的方便,图中所示的各构成要素的形态、材料、大小等为例示地示出,根据本发明的技术性思想可进行多种的设计变更。

39.图1是用于说明在根据本发明的一个实施例的软电缆跨接结构体组装有连接器的软电缆跨接装置的外观的图。参照图1,根据本发明的一个实施例的软电缆跨接结构体100在两侧一端或两端以组装的形式紧固连接有连接器200

‑

1、200

‑

2,从而可为了其他的电子装置的电连接而使用。

40.本发明的软电缆跨接结构体100以混合方式堆叠耐热性材料和低介电常数材料,从而可发挥耐热性和低损失特性。下面对本发明的软电缆跨接结构体100的堆叠结构进行更详细地说明。图1所示的软电缆跨接结构体可包括以表面组装技术(surface mount technology,smt)方式设置于端子层190的连接器200

‑

1、200

‑

2。连接器200

‑

1、200

‑

2起到在电子装置中将基板和基板、基板和部件之间进行电连接的接口功能。

41.图1所示的软电缆跨接结构体100具有耐热性和低损失特性,从而可作为软电缆跨接装置的核心材料而使用。为了表现这样的耐热性和低损失特性,在耐热性材料和低损失性材料的堆叠顺序及方式方面具有特征。以下,参考将图1所示的a区域部分放大的图片,对这样的软电缆跨接结构体100的堆叠结构进行另外说明。

42.图2是例示地示出图1所示的a区域的截面的图。参照图2,软电缆跨接结构体100构成为,从成为基础层的下部覆盖层按顺序包括金属层、绝缘体层、粘贴层等的多层(multi layer),本发明的软电缆跨接结构体100在构成多层的各层的厚度、表面加工方式、各层的材料及层的堆叠顺序方面具有技术性特征。

43.以下参考另外的附图,对本发明的软电缆跨接装置的核心构成,即软电缆跨接结构体100的各层的材料、厚度、堆叠顺序、表面加工方式等进行说明。

44.图3是用于例示地说明图1所示的a区域的软电缆跨接结构体的堆叠结构的图。参考图3,在软电缆跨接结构体100的最下部层可设置有覆盖层110

‑

1。图3中覆盖层110

‑

1可以成为基础层。覆盖层110

‑

1可使用耐热性材料,优选地,可使用聚酰亚胺(polyimide)。覆盖层110

‑

1的厚度可以是25μm~40μm,优选地,可使用30μm~35μm的厚度。覆盖层110

‑

1为耐热特性好的材料,因此在240℃至260℃工艺温度下也不会发生物理

·

化学性变化,可维持基本特性。

45.在覆盖层110

‑

1的上部,可设置有具备已决定的回路图案的第一金属层130

‑

1。第一金属层130

‑

1可与后面说明的连接器200进行电连接。第一金属层130

‑

1可以由导电特性优秀的铜、金、白金、银等材料。

46.对于第一金属层130

‑

1与连接器200的电连接结构及方式,可使用多种方式。例如,可以以通孔(via hole)方式形成第一金属层130

‑

1与端子层190之间的电气路径,也可通过接口端子和连接器200进行电连接。这样的方式与理解本发明的技术性思想的关联性较低,

因此省略对其的详细的说明。但是,通常可适用众所周知的连接器和多层金属层的电连接方式是不言自明的事项。

47.在第一金属层130

‑

1的上部可以用介电常数低的材料堆叠第一绝缘体层150

‑

1。第一绝缘体层150

‑

1适用低介电常数材料,优选地,可使用聚四氟乙烯(polytetrafluoroethylene)及与其物性相似的其他材料。

48.下面的化学式1表示聚四氟乙烯(polytetrafluoroethylene,ptfe)的化学结构。

49.[化学式1]

[0050][0051]

聚四氟乙烯由使得很多小分子(单位体)以链条或网状进行化学结合并制作的巨大分子形成。聚四氟乙烯属于有机聚合物系列的非可燃性氟树脂。聚四氟乙烯呈现了极少的介电损耗、高绝缘性及破坏电压等优秀的电特性。尤其,聚四氟乙烯在介电常数和介电损耗方面全部呈现了最小值的同时,另一方面,体积电阻率极高,从而可以在广泛的温度和频率中维持稳定性,因此可用作绝缘材料。聚四氟乙烯在1mhz具有2.1的介电常数。第一绝缘体层150

‑

1的厚度可以为100μm~150μm,优选地,为110μm~140μm。为了提高粘贴性,聚四氟乙烯在上部及/或下部的表面通过化学蚀刻工艺,可在表面形成粗度并使用。

[0052]

在第一绝缘体层150

‑

1的上部可涂布第一粘贴层170

‑

1。第一粘贴层170

‑

1涂布为30μm~70μm的厚度,优选地,可涂布为40μm~60μm的厚度。

[0053]

在涂布有第一粘贴层170

‑

1的表面上可堆叠有第二金属层130

‑

2。第二金属层130

‑

2加工成已决定的回路图案,并可提供软电缆跨接装置的两侧的电气路径。第二金属层130

‑

2可以由导电特性优秀的铜、金、白金、银等材料。

[0054]

在第二金属层130

‑

2的上部可堆叠有第二绝缘体层150

‑

2。如上所述,第二绝缘体层150

‑

2使用具有与第一绝缘体层150

‑

1相同的物质和厚度且具有低诱电率的材料。例如,可使用聚四氟乙烯。

[0055]

在第二绝缘体层150

‑

2的上部面及/或下部面配备凹凸结构,从而即使不使用另外的粘贴剂也可提高第二金属层130

‑

2和第三金属层130

‑

3之间的接触力。为了更详细地说明而参考另外的附图。

[0056]

图4是例示地说明在图1所示的第二金属层和第三金属层之间配备于第二绝缘体层的上部面的凹凸结构的图。参考图4,在第二绝缘体层150

‑

2的上部面可形成有多个凹凸151。凹凸的形态、大小、尺寸根据第二绝缘体层150

‑

2的厚度、宽度、长度可能会有所不同。除第二绝缘体层150

‑

2的上部面外,在下部面也可配备有凹凸,可在上部面及/或下部面的一部分或整体配备有凹凸。这样在第二绝缘体层150

‑

2上部及下部配备凹凸结构,从而可提高第二金属层130

‑

2及第三金属层130

‑

3和第二绝缘体层150

‑

2之间的接触力。

[0057]

此外,参考图3,在第二绝缘体层150

‑

2的上部可形成有第三金属层130

‑

3。第三金属层130

‑

3形成有已决定的形态的回路图案,并可提供软电缆跨接装置的两侧的电气路径。

[0058]

在第三金属层130

‑

3的上部可涂布有第二粘贴层170

‑

2。第二粘贴层170

‑

2的厚度涂布为30μm~70μm的厚度,优选地,可涂布为40μm~60μm的厚度。第三金属层130

‑

3可以由

导电特性优秀的铜、金、白金、银等材料构成。

[0059]

在第二粘贴层170

‑

2的上部可堆叠耐热性材料,即耐热层110

‑

2。在此,使用耐热层110

‑

2的耐热特征优秀的材料,优选地,可使用聚酰亚胺。耐热层110

‑

2的厚度可以为25μm~40μm,优选地,可使用30μm~35μm的厚度。覆盖层110

‑

1为耐热特性优秀的材料,因此即使在240℃至260℃工艺温度下也不发生物理

·

化学性变化,可维持基本特性。用耐热层110

‑

2对上部面进行收尾,从而可发挥在适用smt构成连接器200的工艺中也防止热变形的效果。

[0060]

即,本发明将耐热性材料,即覆盖层110

‑

1及耐热层110

‑

2使用耐热材料,即聚酰亚胺使用,从而可发挥显著地减少在smt工艺后产生损坏的情况,并防止在回流工艺后产生热变形的效果。

[0061]

此外,在第一金属层130

‑

1和第二金属层130

‑

2之间配备低介电常数材料,即第一绝缘体层150

‑

1,在第二金属层130

‑

2及第三金属层130

‑

3之间配备第二绝缘体层150

‑

2,从而可发挥低损失效果。

[0062]

为了对耐热层110

‑

2和连接器200进行电连接而可形成有端子层190。端子层190可形成于软电缆跨接结构体最上部面的两侧或一侧的一个区域。端子层190可以由导电特性优秀的铜、金、白金、银等材料构成。

[0063]

在此,在粘贴层的介入下以热压方式对聚酰亚胺薄膜进行加热加压,从而可在第二金属层上堆叠耐热层。

[0064]

软电缆跨接装置的制造方法在完成软电缆跨接结构体后,可通过将连接器以smt方式组装于端子部的方式实现。为了将连接器与软电缆跨接结构体连接而可使用smt方式,但不限定于此。下面对制造软电缆跨接结构体的方法进行具体地说明。

[0065]

图5是用于例示地说明本发明的软电缆跨接结构体的制造方法的制造工艺流程图。参考图5,可实行准备覆盖层的步骤s510。可通过在基础基板形成25μm~40μm厚度的聚酰亚胺薄膜而准备覆盖层。优选地,与喷雾方式相比,通过印刷方式准备覆盖层。

[0066]

在覆盖层上可堆叠1μm~10μm厚度金属,对金属进行蚀刻并形成已决定的回路图案,从而可形成第一金属层s520。

[0067]

在第一金属层上可堆叠第一绝缘体层,其堆叠厚度为100μm~150μm,优选地,可堆叠为110μm~140μm的厚度s530。第一绝缘体层可使用聚四氟乙烯,此时,可使用通过铸造或切割生产的聚四氟乙烯。为了提高粘贴性,第一绝缘体层在上部及/或下部的表面通过化学蚀刻工艺,可在表面形成粗度并使用。其可在堆叠第一绝缘体层之前进行蚀刻,也可在堆叠第一绝缘体层后进行蚀刻。如果在堆叠绝缘体层后进行蚀刻,则有工艺单纯化的优点。

[0068]

在第一绝缘体层上部可通过涂布粘贴剂而涂布第一粘贴层s540。在此,粘贴剂的厚度可使用30μm~70μm,优选地,可涂布为40μm~60μm的厚度。

[0069]

在涂布有第一粘贴层的表面上堆叠金属,对金属进行蚀刻并形成已决定的回路图案,从而可形成第二金属层s550。此时,第二金属层可使用1μm~10μm厚度的铜、金、银、白金等导电性优秀的金属。

[0070]

此外,在形成第二金属层后可进行形成耐热层的步骤s560。根据另一个实施例,形成第二金属层后,可进行a步骤。

[0071]

参考另外的附图对a工艺步骤进行说明。图6是用于更详细地说明根据另一个实施例的软电缆跨接装置的制造方法的制造工艺流程图。参考图6,可进行在第二金属层上堆叠

第二绝缘体层的步骤s550

‑

1。其堆叠厚度为100μm~150μm,优选地,可堆叠为110μm~140μm的厚度。第二绝缘体层可使用聚四氟乙烯,此时,可使用通过铸造或切割生产的聚四氟乙烯。此外,可追加进行在第二绝缘体层的上部面或下部面形成凹凸的步骤。可在堆叠第二绝缘体层之前进行蚀刻,也可在堆叠第二绝缘体层后进行蚀刻。如果在堆叠绝缘体层后进行蚀刻,则有工艺单纯化的优点。

[0072]

在第二绝缘体层上堆叠金属,对金属进行蚀刻并形成已决定的回路图案,从而可形成第三金属层s550

‑

2。此时,第三金属层可使用1μm~10μm厚度的铜、金、银、白金等介电常数优秀的金属。

[0073]

在第三金属层上可通过涂布粘贴剂而涂布第二粘贴层s550

‑

3。在此,粘贴剂的厚度为30μm~70μm,优选地,可涂布为40μm~60μm的厚度。在涂布第二粘贴层之后,可进行形成耐热层的步骤s560。

[0074]

可进行在涂布有第二粘贴层的第三金属层上形成耐热层的步骤s560。如果在未进行a步骤的实施例中,在形成第二金属层后进行形成耐热层的步骤s560之前,可追加进行涂布粘贴剂的工艺。耐热层是为了耐热特征,为了形成耐热层可涂布25μm~40μm厚度的聚酰亚胺薄膜。

[0075]

在耐热层上堆叠金属,可形成端子层190,其用于和连接器200电连接s570。此时,端子层190可使用1μm~10μm厚度的铜、金、银、白金等导电性优秀的金属。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1