用于可再充电储能设备的电极的制作方法

1.本发明涉及储能领域。

2.具体而言,本发明涉及一种用于可再充电储能设备如电池(电化学蓄电池(electrochemical accumulator))的电极,其包括以特定方式设置的多个电极材料层(“me”)和多个多孔集流器层(“cc”),该电极的特征在于其具有相对较大的总厚度(严格处于大于4mm

‑

10mm的范围内)。

3.本发明还涉及一种包括所述电极的储能设备,以及所述电极的用途。

背景技术:

4.电化学电池已成为固定和移动应用,如移动电子设备、电气或机械装置中必不可少的组件。它们还广泛研究用于电动汽车以及储能领域。技术和变体很多(铅

‑

酸、镉

‑

镍、金属

‑

氢化物

‑

镍、锂、钠

‑

硫、锌

‑

空气、锌

‑

镍等)。

5.目前的技术研究旨在开发更环保、更经济且原料丰富的电池,如含有锌制成的负极的电池,如锌

‑

空气电池(以下简称锌

‑

空气)或锌

‑

镍电池。

6.具体而言,金属

‑

空气,如锌

‑

空气,可再充电电池是由金属负极、与空气中的氧气反应的正极和电解质组成(在放电中)的系统。这些电池在负极方面具有类似于传统电池的构造,因为后者由用作负极活性材料的金属制成。在正极方面,金属

‑

空气电池类似于燃料电池,因为它们由包含能够通过电催化反应将空气中的氧气用作正极活性材料的材料的多孔结构组成。

7.对于“电池或蓄电池的容量”,应该理解为对于给定的放电电流状态、明确的截止电压和温度在接收完全充电之后能够提供电能的量。通常而言,它以安培

‑

小时(ah)表示。

8.此外,在金属

‑

空气电池由两个正极组成的特殊情况下,一个用于充电,另一个旨在放电,该系统受到几何技术限制,即所述两个正极设置于独特(unique)负极的任一侧上。在这种情况下,提高电池容量的唯一方法是增加负极中存在的活性材料的量,从而会增大其体积。

9.尽管如此,本领域技术人员知道,由于各种物理化学现象,如所述电解质对电极的内部可及性(以下称为“浸渍”),活性物质的量的增加是限制电化学性能的一个因素。

10.在现有技术中,可以提及的是文献us 2017/0098856。该文献描述了一种形成电池的方法,该电池至少包括:正极、负极、电解质和多孔隔离层。该文献的目的是提供一种特别具有大电极厚度的锂电池。电极厚度的范围可以最高达1mm并且优选处于10

‑

1000μm,具体而言100

‑

800μm范围内,并且通常处于200

‑

600μm范围内。

11.还可以提及的是文献us 9,692,056,该文献描述了通常基于锂的电池电极。该文献还描述了用于此类电极的集流器。

12.文献us 2011/0123866也描述了适用于锂电池的电极。具体而言,根据该发明的电极可以包括电极材料层,该电极材料层插入包含高导电材料含量的层。这些具有高导电材料含量的层并不对应于集流器层。

13.文献us 2014/0093769描述了一种用于可再充电电池的电极,其包括:

14.‑

导电基材;和

15.‑

活性材料层的堆叠体,具体而言包含基于碳纳米管的层。

16.虽然目前正在开发大量的可再充电电池,但现有技术中对于电池,具体而言所谓的更环保的电池,即有利地不含锂或铅或由其构成的电池,仍存需要。

17.因此,现有技术对于更环保的可再充电电池,如负极为锌

‑

基的电池,如具有更大容量的锌

‑

空气或锌

‑

镍电池,仍存需要。

18.现有技术对于具有更大容量的此类电池,而同时优选具有更好的内部导电性和良好的机械强度,并且还有可能优选具有良好的循环性,即更长的循环寿命(也就是说,每次新充电后电池可以呈现相同能量水平的次数),仍存需要。

19.因此,本发明的一个目的是提供一种用于可再充电储能设备的新电极,其至少部分满足了现有技术的需要。

20.实际上,本发明的一个目的是提供一种用于可再充电储能设备如电池的电极,其允许增加其容量,并且有利地获得良好的机械强度,并且有可能获得良好的循环寿命,并且在这种情况下还考虑到电极固有的限制(即,其物理化学特性,如物质转移,孔隙率,电导率,电子渗滤或机械强度)。

技术实现要素:

21.本发明提供了一种用于可再充电储能设备(如其负极是锌

‑

基的电池,如锌

‑

空气或锌

‑

镍电池)的电极,其包括插入两个外层之间的多个内层,所述内层包括多个由至少一种电极活性材料组成的电极材料层me和多个由电子电导率大于或等于102s.cm

‑1,优选104s.cm

‑1的导电材料组成的多孔集流器层cc,所述电极材料me和集流器cc的层交替设置,其特征在于,所述外层并不由所述多孔集流器层cc组成,并且所述电极具有范围严格大于4mm,优选范围严格大于4mm

‑

10mm,具体而言范围严格大于4mm

‑

8mm的总厚度。

22.根据本发明,该电极材料层me不同于多孔集流器层cc。

23.具体而言,多孔集流器层cc具有比电极材料层me更高的电子传导率。

24.在本发明的上下文中,对于“外层”,应该理解成是不构成该电极的内层并是该电极表面上的层(与电解质接触的层)的层。

25.根据本发明的一个特征,该外层并不由所述多孔集流器层cc组成。实际上,该外层旨在与该可再充电储能设备的电解质直接接触,而因此这些外层应该优选与该电解质相容。例如,在使用碱性电解质的可再充电储能设备(锌

‑

空气和锌

‑

镍)的情况下,该电解质在溶液中含有锌离子。然而,该电解质与构成所述多孔集流器层的导电材料并不相容。因此,有利的是对其覆盖上活性材料(电极材料层me),从而不经历用源自该电解质的锌的优选电镀,因此不会以不可控的方式形成枝晶。

26.优选的是,该电极具有范围严格大于4mm

‑

6mm的总厚度。

27.因此,本发明具有的优点是允许达到非常大的电极厚度,而同时保持良好的物理化学和电化学特性。

28.根据本发明,“范围严格大于4mm

‑

10mm的总厚度”包括以下这些值或介于这些值的任何一个之间的任何区间:4.5;5;5.5;6;6.5;7;7.5;8;8.5;9;9.5和10mm。

29.有利的是,该多孔集流器层cc是相同的或不同的,并且由导电材料层构成。

30.具体而言,该电极的特征在于至少一部分或每个(全部)所述多孔集流器层cc是以网格、穿孔板、毡、筛网、织物或泡沫的形式。

31.根据本发明的一个特征,该多孔集流器层cc,无论相同或不同,都是由还包含选自铝、铜、镍、锌、锡及其混合物之一的金属m的金属导电材料层构成。

32.优选的是,每个所述电极材料层me还包含聚合物粘合剂和可选的电子传导性赋予剂或添加剂。

33.根据本发明的另一个特征,每个电极材料层me具有范围为50μm

‑

1mm,优选范围为100μm

‑

500μm的厚度。

34.根据本发明的第一个变体,所述电极是以连续层的组件的形式,其中该电极的所述两个外层的每一个都是电极材料层me,具有以下结构:

35.me

‑

[cc

‑

me]

n

或[me

‑

cc

‑

me]

n

[0036]

其中me是电极材料层,cc是多孔集流器层,“n”为重复模式,其介于3≤n≤200之间,优选介于3≤n≤100之间,并且通常介于3≤n≤20之间。

[0037]

根据本发明,特征“2≤n≤200”包括以下值或介于这些值的任何一个之间的任何区间:2;3;4;5;6;7;8;9;10;11;12;13;14;15;16;17;18;19;20;21;25;30;35;40;45;50;55;60;65;70;75;80;85;90;95;100;105;110;115;120;125;130;135;140;145;150;155;160;165;170;175;180;185;190;195;200。

[0038]

在本发明的上下文中,“n”具体而言是自然整数。

[0039]

根据本发明的第二变体,所述电极是以连续层的组件的形式,其中至少一层所述内层是包含惰性多孔材料(即,非导电的)或由所述惰性多孔材料构成的浸渍层mi,条件是当该电极包括两层或更多层浸渍层mi时,它们至少间隔100μm

‑

4mm,优选间隔300μm

‑

3mm,具体而言间隔500μm

‑

2mm,而理想的是间隔1mm。

[0040]

优选的是,根据该变体,所述电极的所述两个外层的每一个都是电极材料层me,并且所述电极是以具有以下结构的连续层的组件的形式:

[0041]

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]

n

‑

me

[0042]

其中me、cc、n如文中以上定义,即me是电极材料层,cc是多孔集电器层,mi是浸渍层,“n”如上文定义,即介于2≤n≤200之间,优选2≤n≤100之间,并且通常2≤n≤20之间的重复模式。

[0043]

根据本发明的第三变型,所述两个外部层的至少一层,优选两个层,由包含至少一种能够或构造成允许电解质及其离子循环的惰性材料(即:不导电的)的机械固定与分隔层mms构成。

[0044]

所述层mms可以包括,或由至少一种能够是与浸渍层mi的惰性多孔材料相同的材料构成,即包括,或由聚丙烯(pp)、聚四氟乙烯(ptfe)或任何其他等效的多孔材料的筛网构成。

[0045]

根据本发明的该变型,所述电极是以具有以下结构的连续层的组件的形式:

[0046]

mms

‑

me

‑

[cc

‑

me]

n

‑

mms

[0047]

或

[0048]

mms

‑

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]

n

‑

me

‑

mms

[0049]

其中me、cc、mi、mms和n如上定义,即me是电极材料层,cc是多孔集流器层,mi是浸渍层,mms是机械固定与分隔层,“n”为介于2≤n≤200之间,优选介于2≤n≤100之间,而通常介于2≤n≤20之间的重复模式。

[0050]

优选所述电极是正极或负极。

[0051]

有利的是,所述电极是锌

‑

基负极。

[0052]

本发明还涉及一种储能再充电设备,其至少包括:正极、负极和电解质,所述设备的特征在于,至少所述正极或所述负极,优选所述负极,是如上文定义的电极。

[0053]

通常而言,所述再充电设备是碱性蓄电池,其选自负极为锌

‑

基的电池,如锌

‑

空气电池和锌

‑

镍电池。优选所述电池是锌

‑

空气电池。

[0054]

最后,本发明还涉及如上文定义的电极用于提高可再充电储能设备的容量的用途。

[0055]

当然,本发明的上述不同特征、变体和实施方式可以根据各种组合关联到一起直至这些不会不相容,或不相互排斥的程度。

[0056]

在本说明书的其余部分中,除非另有说明,本发明中“从x到y”或“在x和y之间”值的区间的指示应该理解为包括值x和y,并且本发明上下文中的表述“严格高于z”应该理解为不包括极限值z。

附图说明

[0057]

此外,本发明的各种其他特征将得自参考附图做出的所附描述中,这些附图图示说明了本发明的非限制性实施方式,并且其中:

[0058]

图1是根据一个变体的电极的图,其中所述电极是以具有以下结构的连续层的组件的形式:me

‑

[cc

‑

me]

n

,其中“me”(阴影)和“cc”(虚线)如上文定义,并且其中“c

n”对应于集流器“n”,n对应于集流器层cc和电极材料层me的重复次数,以及e是电极;

[0059]

图2是根据另一变体的电极的图,其中所述电极是以具有以下结构的连续层的组件的形式:me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]

n

‑

me,其中“me”(阴影)、“cc”(虚线)、“e”、“cn”和“n”如前定义,其中“mi”对应于浸渍层;

[0060]

图3是根据另一个变体的电极的图,其中所述电极是以具有以下结构的连续层的组件的形式:mms

‑

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]

n

‑

me

‑

mms,其中“me”(阴影)、“cc”(虚线)、“e”、“mi”、“cn”和“n”如前定义,其中“mms”对应于机械保持与分隔层;

[0061]

图4是表示根据本发明的实施例1的电极的质量变化(质量%)作为在去离子水中浸渍的持续时间(以分钟计)的函数的曲线图;和

[0062]

图5是以“虚线”表示根据本发明的实施例2(没有浸渍材料层mi)的电极质量变化(质量%)作为其在去离子水中浸渍的持续时间(以分钟计)的函数的曲线图;和以“连续线”表示根据本发明的实施例3(具有浸渍材料层mi)的电极质量变化(质量%)作为去离子水中浸渍的持续时间(以分钟计)的函数的曲线图。

[0063]

应当理解的是,在这些图中,不同变体所共有的结构和/或功能元件可以具有相同的附图标记。

具体实施方式

[0064]

申请人试图开发出一种新电极,其与现有技术的电极相比具有改进容量,并且在这种情况下还同时考虑到尤其是与其形成电极的材料的物理化学性质相关的技术限制和同时考虑到后者中普遍可能存在并可能降低其性能的内部电阻问题(物质传递困难)。

[0065]

为此,本发明的一个目的是用于可再充电储能设备的电极,包括插入两个外层之间的多个内层,所述内层包括多个由至少一种电极活性材料组成的电极材料层me和多个由电导率大于或等于102s.cm

‑1的导电材料构成的多孔集流器层cc,所述电极材料me和集流器cc的层交替设置,其特征在于,所述外层并非由所述多孔集流器层cc构成,并且所述电极具有范围严格大于4mm,优选范围严格大于4mm

‑

10mm,具体而言范围严格大于4mm

‑

8mm的总厚度。

[0066]

一般而言,该电极的总厚度严格地为大于4mm

‑

6mm。

[0067]

事实上,本技术人已经开发出一种新的电极,其特征在于具有大的存储容量。事实上,由于其特性以及具体而言其相对较大的厚度,使根据本发明的电极具有优异容量的特征。

[0068]

具体而言,在根据本发明的电极用作,例如,金属

‑

空气如锌

‑

空气电池中的负极的情况下,其中正极具有固定尺寸(高度

×

宽度),则根据本发明的电极的相对大的厚度会导致获得更好的内部导电性。实际上,根据本发明的电极具有大量金属和大量导体,从而允许增加集流及其能量密度。

[0069]

此外,由于使用分布于电极中的多个多孔集流器层并结合使用通常进一步形成该电极的两个外层的电极材料层me,产生了多个集流网络。具体而言,内部电流场得到改善,从而允许电极内的电流更好地分布并使金属(如锌)更均匀再分布。此外,电极的可逆性得到改善。

[0070]

此外,本技术的发明人令人惊奇地发现,当电极材料中的活性材料的电导率低(即,<10

‑1s.cm

‑1)时如上文所定义的电极结构是特别适合的,和/或设备内的电极的厚度不成为限制因素(例如,固定应用)。它也适用于其中电解质中的物质和电荷转移不受限制的设备(例如,超级电容器)。

[0071]

如上所述,根据本发明的电极具体而言包括交替设置的独特电极材料me和集流器cc层。这些cc和me层将在下文中描述。

[0072]

具体而言,根据本发明的多孔集流器层cc,通常数量为三个,旨在或构造成确保电极与外部电路的电连接。实际上,它们旨在将由电极材料层me产生/接收的电子转移出所述可再充电储能设备(电池)的系统。

[0073]

为此目的,一般而言,至少一部分或每一个(所有)所述多孔集流器层cc可以以网格、穿孔板、毡、筛网、织物或泡沫,优选具有开放孔率的泡沫的形式。

[0074]

该电极的每个所述多孔集流器层cc优选呈网格形式。因此,这允许在保证最小重量的同时而获得最佳电极活性体积。

[0075]

根据本发明,该多孔集流器层cc由具有良好电子传导率(即,≥102s.cm

‑1)的材料构成或包含该材料。因此,根据优选实施方式,该多孔集流器层cc,无论相同或不同,均由由导电材料制成的层构成。

[0076]

该多孔集流器层cc可以选自非金属多孔层(如导电碳毡)或选自金属多孔层。

[0077]

当它们由金属层组成时,该多孔集流器层cc,无论相同或不同,具体而言都由金属导电材料层组成,如还包含选自铝、铜、镍、锌、锡及其混合物之一的金属m的碳织物。

[0078]

作为不同的多孔集流器层cc的实例,该电极可以包括包含金属m1(或由其组成)的多孔集流器层cc1和包含金属m1'、m1(或由其组成)的多孔集流器层cc1',而m1和m1'是不同的,且具有与m相同的定义。

[0079]

该多孔集流器层cc的厚度可以相同或不同。

[0080]

该多孔集流器层cc的整个表面可以被金属保护层覆盖。

[0081]

具体而言,该金属保护层,无论是相同的或是不同的,都包含(或由其组成)选自铅、银、锡及其混合物之一的金属m’。

[0082]

具体而言,当该设备的电解质是碱性含水电解质时,该金属保护层允许保护所述多孔集流器层cc免受可能的腐蚀。

[0083]

根据本发明,每一所述电极材料层me包含至少一种电极活性材料,以及通常的聚合物粘合剂和可选的电子传导性赋予剂。

[0084]

当该电极旨在是正极时,该活性材料是正极活性材料,而当该电极旨在是负极时,该活性材料是负极活性材料。

[0085]

通常而言,该电极材料层me包含相同的电极活性材料,具体而言它们具有相同的组成。

[0086]

根据本发明的具体而优选的实施方式,该电极是锌

‑

基负极。根据本实施方式,该电极材料层me的活性材料优选选自锌酸钙或氧化锌与氢氧化钙的混合物或锌与氢氧化钙的混合物。

[0087]

根据本发明,该电极材料层me的聚合物粘合剂可以选自本领域技术人员已知的聚合物粘合剂,具体而言聚偏二氟乙烯(pvdf)、羧甲基纤维素(cmc)、聚四氟乙烯(ptfe)、聚乙烯醇(pvoh)、聚丙烯酸(paa)、聚乙二醇(peo)。具体而言,该聚合物粘合剂旨在保持电极材料层me的构成材料的良好内聚力,以及可能的与集流器cc的良好附着力。

[0088]

此外,根据本发明,电子传导性赋予剂可以选自本领域技术人员已知的电子导体,具体而言,以其任何形式的碳化合物(纳米管、氧化石墨烯、亚微米粉末)、导电陶瓷如氮化钛或其他金属氧化物(氧化银、氧化铋

……

)。以已知的方式,该电子传导性赋予剂旨在,具体而言,通过电子在电极材料层内的转移而产生具有电子传导性的渗滤网络。它们的使用还导致电极材料层me的内阻降低。

[0089]

例如,电子传导性赋予剂的电子导电率高于或等于102s.cm

‑1,优选高于或等于104s.cm

‑1。

[0090]

该聚合物粘合剂,电子传导性赋予剂,在本领域内是技术人员公知的,在下文中将不再进一步详述。

[0091]

优选的是,每一个所述电极材料层me具有50μm

‑

约1mm的厚度,并且优选100μm

‑

约500μm的厚度。

[0092]

实际上,本技术人已经发现,电极的内阻随着电极材料层me的厚度而增加地变化。因此,me层越薄,内阻越低,导致电极性能越好。

[0093]

一般而言,电极材料层me的厚度可以相同或不同,并且优选是相同。

[0094]

下面将参考图1

‑

图3描述本发明的不同变体。

[0095]

根据图1中表示的第一变体,所述电极是以连续层的组件的形式,其中该电极的所述两个外层的每一个是电极材料层me,具有以下结构:

[0096]

me

‑

[cc

‑

me]

n

或[me

‑

cc

‑

me]

n

[0097]

其中me是电极材料层,cc是多孔集流器层,“n”是重复模式,其介于3≤n≤200之间,优选介于3≤n≤100之间,并且通常介于3≤n≤20之间。

[0098]

因此,根据该变体,电极的每一个所述“外层”由电极材料层me构成并且所述集流器层cc插入于两电极材料层之间。

[0099]

根据本发明,对于“外层”,应该理解为不形成所述电极的内层并且是该电极的表面层的层。具体而言,根据该第一变体,“外层”不形成插入于两个多孔集流器层cc之间的电极材料层me。正如将在下文中所见,该外层可以由电极材料层me、由机械保持与分隔层mms形成。

[0100]

该电极由电极材料层me组成的外层优选旨在与该设备的电解质接触。

[0101]

具体而言,集流器层cc的数量取决于该电极的总厚度和所述电极材料层me的厚度的选择。

[0102]

通常而言,根据该变体,该电极的厚度优选为4

‑

10mm,具体而言4

‑

8mm,而通常4

‑

6mm。

[0103]

类似地,根据该第一变体,每一个所述电极材料层me具有50μm

‑

约1mm,并且优选100μm

‑

约500μm的厚度。

[0104]

例如,根据该变体,

[0105]

‑

具有范围为4mm(不包括4在内)

‑

1cm厚度的电极可以具有最高达200层cc层和201层me层,该me层具有范围为50μm

‑

1mm,优选100μm

‑

500μm的厚度;

[0106]

‑

具有厚度范围4mm

‑

8mm的电极可以具有多达最160层cc层和161层me层,该me层具有范围为50μm

‑

1mm,优选100μm

‑

500μm的厚度;和

[0107]

‑

具有厚度范围为4mm

‑

6mm的电极可以具有最多达120层cc层和121层me层,该me层具有范围为50μm

‑

1mm,优选100μm

‑

500μm的厚度。

[0108]

根据图2中表示的第二变体,所述电极是以连续层的组件的形式,其中根据本发明的电极的所述内层的至少一层是包含惰性多孔材料(即,不导电)的浸渍层mi,条件是当该电极包括两个或更多个浸渍层mi时,它们至少间隔100μm

‑

2mm,优选间隔200μm

‑

1mm,具体而言间隔300μm

‑

800μm,理想的是间隔500μm。

[0109]

事实上,当电极被包括于储能设备中时,为了改善电极内电解质的循环,根据本发明的电极可以在其内层内包括一层或数层由惰性多孔材料(即,不导电)制成的浸渍层mi。具体而言,由于足够的开放孔率,这些层mi允许或构造为能够实现电解质的自由循环。然而,这种惰性浸渍材料是电化学惰性的,它必然会降低电极的能量密度。为了最小化其对能量密度的负面影响,通常需要使用相对于活性材料总重量小于5wt%的mi。不受任何理论的束缚,看起来由于其机械性能,该mi层还将会允许赋予电极更好的机械保持性能。

[0110]

能够形成mi层的惰性多孔材料可以选自对电解质具有良好电阻特性的聚合物材料。此外,能够形成mi层的惰性多孔材料可以选自具有良好亲水特性的聚合物材料,或经过表面处理使其具有亲水性(即,由疏水变为亲水)的聚合物材料。

[0111]

一般而言,能够形成mi层的惰性多孔材料具有40%

‑

70%,优选50%

‑

60%,通常而

言53%

‑

55%的开孔率,这根据适用于多孔材料、隔膜和其他薄膜领域的常规方法进行测量。

[0112]

在本发明的上下文中,位于40%

‑

70%范围内的孔隙率包括以下值或这些值之间的任何区间:40;41;42;43;44;45;46;47;48;49;50;51;52;53;54;55;56;57;58;59;60;61;62;63;64;65;66;67;68;69;70。

[0113]

例如,可以形成mi层的材料可以对应于由freudenberg公司商业化的多孔产品。

[0114]

一般而言,就由30%氢氧化钾组成的水性电解质吸收而言,能够形成mi层的惰性多孔材料满足合规性标准en 29073

‑

03。

[0115]

具体而言,每个mi层具有根据标准iso 9073

‑

2测量的范围为0.070mm

‑

0.0130mm,具体而言0.090mm

‑

0.120mm并且通常范围为0.100mm

‑

0.110mm的厚度。

[0116]

例如,该mi层可以通过由聚四氟乙烯(ptfe)、聚丙烯(pp)、聚烯烃(po)或任何其他等效材料制成的网状织物形成。

[0117]

优选的是,根据该第二变体,该电极的所述两个外层的每一个是电极材料层me并且所述电极是具有以下结构的连续层的组件的形式:

[0118]

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]

n

‑

me

[0119]

其中me是电极材料层,cc是多孔集流器层,mi是浸渍层,“n”是重复模式,其介于2≤n≤200之间,优选介于2≤n≤100之间,并且通常介于2≤n≤20之间。因此,根据该变体,该电极的所述两个“外层”的每一个都由电极材料层me形成,对于第一变体也是如此。具体而言,根据上述结构的示例,mi层根据模式交替分布:

[0120]

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]

n

‑

me。

[0121]

通常而言,层mi的数量取决于电极的总厚度。

[0122]

例如,根据该变体,

[0123]

‑

具有范围为4mm(不包括4在内)

‑

1cm的厚度的电极可以具有5

‑

200个cc层和6

‑

201个me层,以及1

‑

16个mi层,该me层具有范围为50μm

‑

1mm,优选为100μm

‑

500μm的厚度;

[0124]

‑

具有范围为4mm

‑

8mm的厚度的电极可以具有5

‑

160个cc层和6

‑

161个me层,以及1

‑

80个mi层,该me层具有范围为50μm

‑

1mm,优选100μm

‑

500μm的厚度;和

[0125]

‑

具有范围为4mm

‑

6mm的厚度的电极可以具有5

‑

120个cc层和5

‑

121个me层,以及1

‑

60个mi层,该me层具有范围为50μm

‑

1mm,优选100μm

‑

500μm的厚度。

[0126]

根据图3中表示的第三变体,该电极的特征在于,所述两个外层的至少一个,优选两个外层,都由包含至少一种能够或构造成允许电解质及其离子循环的惰性材料的机械保持与分隔层mms组成。事实上,mms层适合于使储能设备的电解质循环,而因此能够当成是“离子传导性的”,因为它适合让电解质的离子,无论是物理上通过其孔隙率,或是通过其他机制,例如,如果该层是均匀而无孔的,则通过扩散/迁移,而进行循环。然而,它并不是导电性的,因为它不传导电子。

[0127]

该层mms可以包含或由至少一种以下材料构成,该材料能够与浸渍层mi的惰性多孔材料相同或不同,即包含或由以下材料构成:

[0128]

‑

多孔材料,如pp、ptfe或任何其他等效的多孔材料的筛网;和/或

[0129]

‑

无孔材料,如聚乙烯醇(pvoh)、任何其他离子传导材料的离子交换膜。

[0130]

通常而言,mms层具有低于或等于20%,优选低于或等于10%并且通常低于或等于5%的孔隙率。

[0131]

在本发明的上下文中,低于或等于20%的孔隙率包括以下值或这些值之间的任何区间:0;1;2;3;4;5;6;7;8;9;10;11;12;13;14;15;16;17;18;19;20。

[0132]

例如,该层mms可以通过物理沉积,如浸渍、喷涂、刷涂或任何其他允许将层mms的构成材料以其在合适溶剂中的溶解形式或纯的形式进行涂施的技术,进行制备。

[0133]

具体而言,该变体可以与第一或第二变体组合,即层mms可以覆盖形成这些实施方式的外层的电极材料层me,并且可以与或不与一层或多层mi进行组合。

[0134]

优选的是,根据该第二变体,所述电极是以具有以下结构的连续层的组件的形式:

[0135]

mms

‑

me

‑

[cc

‑

me]

n

‑

mms或

[0136]

mms

‑

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]

n

‑

me

‑

mms

[0137]

其中me是电极材料层,cc是多孔集流器层,mi是浸渍层,mms是机械保持与分隔层,“n”是重复模式,其介于2≤n≤200之间,优选介于2≤n≤100之间,并且通常介于2≤n≤20之间。

[0138]

根据该第三变体,mms层包裹整个电极,从而允许将电极(例如,负电极)与储能设备的第二电极(例如,正电极)分开。这两个外部mms层的另一个功能是改善电极的整体机械固定。

[0139]

通常而言,每个mms层具有范围20μm

‑

150μm,具体而言20

‑

70μm,而通常25

‑

60μm的厚度。

[0140]

根据本发明,该电极可以是正极或负极。

[0141]

优选该电极是负电极,优选是锌

‑

基的。

[0142]

根据本发明的电极可以通过任何类型的工艺方法很容易制成,该工艺方法允许在多孔集流器层cc上以包含至少一种正极或负极活性材料、至少一种溶剂、可能的至少一种聚合物粘合剂和可能的电子传导性赋予剂的油墨或膏剂的形式涂施电极材料层。在这些方法中,具体可以提及的是涂布、浸渍、喷涂、印刷、压延等。

[0143]

本发明还涉及一种储能可再充电设备,其至少包括:正极、负极和电解质,所述设备的特征在于至少正极或负极,优选负极,是上文定义的电极。

[0144]

当然,上述特征在本文中被整体复制而表征根据本发明的能量存储再充电设备。

[0145]

根据本发明,对于“电解质”,应该理解为能够通过离子置换而使电流通过的任何液体或固体物质。

[0146]

根据本发明的优选实施方式,电解质通过可以由所述电极的电极材料层me或层mms构成的外层与如上文所定义的电极直接接触。

[0147]

具体而言,如上所述,该设备的电解质不与所述电极的多孔集流器层cc直接接触。因此,这允许避免或至少减少枝晶形成,并避免设备内的短路。事实上,该多孔集流器层cc是非常导电的,它们与电解质的直接接触会在第一次充电时导致电解质不饱和并且电极厚度增加,诱导枝晶形成,隔板穿孔和在1或2个循环后的可能短路。

[0148]

该设备可以还包括至少一个玻璃碳元件,其与电极的两个外层中的另一个直接接触,具体而言与旨在确保电极与外部电路的电连接的外层直接接触。因此,电极与外部电路的电连接通过该元件完成。由此,这允许避免电极的两个外层中的所述另一个与设备内的

电解质之间的可能接触。

[0149]

具体而言,该设备可以选自碱性蓄电池、锂离子电池、铅电池、镍

‑

金属氢化物或ni

‑

mh电池和超级电容器。

[0150]

传统上,并且根据设备类型,电解质可以是液体、凝胶或固体。

[0151]

根据本发明的优选实施方式,该设备是碱性蓄电池,其选自负极为锌

‑

基的电池,如锌

‑

空气电池和锌

‑

镍电池。

[0152]

该碱性蓄电池被定义为可再充电的储能设备,其包括:至少一个正电极、至少一个负电极、液体电解质和一个或多个多孔隔板。

[0153]

在碱性蓄电池由锌

‑

镍电池组成的情况下,该设备的负电极是如上文所定义的锌

‑

基电极。

[0154]

在该实施方式中,正极可以由镍

‑

基电极组成,具体而言包括作为活性材料的氧化镍(iii)(niooh)、氢氧化镍(ii)(ni(oh)2)或其混合物之一。

[0155]

多孔隔板可以是不导电的多孔材料,通常是基于聚烯烃的聚合物材料(例如,聚乙烯)或纤维(例如,玻璃纤维或木纤维、纤维素纤维)。

[0156]

根据本发明的第一个目的的电极可以包括旨在确保与外部电路的电连接的(上、下或圆形)边缘。这些边缘然后可以覆盖有绝缘材料,如聚四氟乙烯(ptfe)。因此,这允许在该设备内隔离所述电极并非旨在与电解质接触的部分。

[0157]

根据本发明的设备可以通过本领域技术人员已知的任何技术很容易组装。

[0158]

本发明的另一个目的是如上文所定义的电极提高可再充电储能设备的容量的用途。

[0159]

当然,上文针对电极或能量存储再充电设备而描述的特征在本文中被整体复制以表征根据本发明的电极的用途。

[0160]

实施例

[0161]

下文对测试的描述仅作为举例说明性和非限制性实例给出。

[0162]

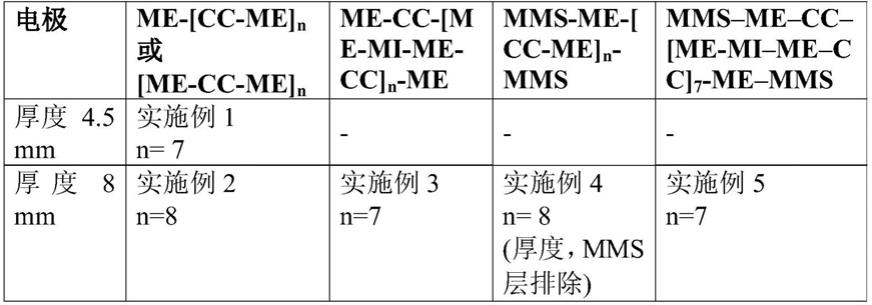

具体而言,以下表1举例说明由申请人实施的不同测试。

[0163]

[表1]

[0164][0165]1‑

原材料

[0166]

关于测试,起始原材料总结于下表2中。

[0167]

[表2]

[0168][0169][0170]

除非另有说明,所有材料均按从制造商处接收的原样使用。

[0171]2‑

实施根据本发明的电极的通用工序

[0172]

为了制备根据本发明的不同电极(实施例1

‑

5),进行了预先步骤。该步骤在于制备旨在形成不同电极材料层me的水性油墨。

[0173]3‑

实施例1:根据本发明的第一变体的电极(me

‑

[cc

‑

me]7组件)的制备

[0174]

根据下表3中总结的比例制备含有45%固体物质的水性油墨:

[0175]

[表3]

[0176]

化合物质量含量%锌酸钙61.6%zno15.4%tin10%bi2o35%ptfe(聚四氟乙烯)4%pva(聚乙烯醇)4%

[0177]

这种水性墨水代表构成电极材料me的混合物。使用以50μm精度可调其高度的涂布刮刀以沉积于防粘支撑物表面上的均匀层的形式施加均匀混合物。对于这个实施例1,第一涂层高度设置为1500μm的油墨。

[0178]

一旦沉积,就将集流器以铜网格cc的形式施加于该第一层的表面上,根据电极最终表面的所需尺寸(100cm2)预先切割。

[0179]

在具有集流器的这个第一涂层中,第二油墨层涂施于以铜网格形式施加于第二集流器上,与先前的集流器cc严格平行定位。重复该工艺过程直到达到所需层的层数和厚度。对于此实施例1,此操作重复7次。涂层高度,即每层和累积油墨层沉积的油墨高度列于下表4中:

[0180]

[表4]

[0181][0182][0183]

实施例1的特别之处在于它具有1500μm厚的第一和最后涂层和700μm厚的内涂层。因此,该实施例1是以具有以下结构的连续层的组件的形式:

[0184]

me

‑

[cc

‑

me]7[0185]

电极材料(即,墨水)和集流器cc的湿组件在恒温控制的外罩中35℃下干燥24

‑

48小时。干燥后,取出空白电极,然后在环境温度下将其浸入去离子水中2小时。pva和ptfe保持其粘合性能,该空白电极不会分解并保持一个单块形式。一旦水化,实施例1的电极小心地切割成所需的尺寸(100cm2),而使集流器cc未从所述电极的边缘突出。在湿电极上施加8吨压力。然后,在应力下干燥所述电极,以避免由于聚合物材料的收缩而使层剥离。为了进行干燥,此实施例1使用真空外罩。

[0186]

一旦干燥,电极重量的测量允许通过减去铜和其他非活性材料而确定电极的容量。实施例1的电极是对于100cm2的表面积具有4.5mm厚度和20.0ah容量的电极。

[0187]

通过点焊在电极头处施加镍或镀镍钢bus,以将所有集流器组合至一起,而形成一个单电极头。然后,电极头用由ptfe制成的密封带覆盖。

[0188]

在实际系统中使用这种电极类型的情况下,该实施例1的电极要进行浸渍测试以确定后者在能够开始可能的电化学测试之前所需的时间。

[0189]

通过将该电极完全浸入去离子水中而进行该浸渍,而对该电极获得的结果如图4中所示。

[0190]

如图4中所示,根据该实施例1的电极具有高浸渍率,而因此具有优异的水性电解质同化能力。

[0191]4‑

实施例2:根据本发明的第一变体的电极([me

‑

cc

‑

me]8组件)的制备

[0192]

根据上文表3(实施例1)中总结的比例制备含有45%固体物质的水性油墨。

[0193]

这种水性油墨代表制造电极材料me的混合物。使用以50μm精度可调其高度的涂布刮刀以沉积于防粘支撑物表面上的均匀层的形式涂施均匀混合物。对于该实施例2,施加一个2000μm单涂层直到油墨完全耗尽,从而获得多个湿涂层。然后,这些湿涂层在恒温控制的外罩中35℃下干燥24小时。然后,以这种方式获得的干燥原始涂层再次用去离子水浸渍,然后切割成所需尺寸以获得湿涂层。对于该实施例2,涂层根据60

×

40mm的尺寸进行切割。为了形成最终电极,湿涂层与集流器层cc一起组装,然后经受2t压制。

[0194]

根据以下模式组装实施例2的电极:

[0195]

[me

‑

cc

‑

me]8[0196]

这种制造方法导致电极的层易于剥离。pva粘合剂易溶于温度高于90℃的水中,已

采取预防措施并包括非常快(最多10秒)地仅将实施例2的电极边缘进行浸渍,因此这些提供了浸渍测试的足够机械强度。

[0197]

然后,在应力下干燥所述电极,以避免由于聚合物材料的收缩而使层剥离。为了进行干燥,实施例2使用了真空外罩。

[0198]

一旦干燥,电极重量的测量允许通过减去铜和其他非活性材料而确定电极的容量。实施例2的电极是对于27cm2的表面积具有8.0mm厚度和12ah容量的电极。

[0199]

通过点焊在电极头处施加镍或镀镍钢bus,以将所有集流器组合至一起,而形成一个单电极头。然后,电极头用由ptfe制成的密封带覆盖。

[0200]

在实际系统中使用这种电极类型的情况下,对实施例2的电极进行浸渍测试以确定后者在能够开始可能的电化学测试之前所需的时间。通过将所述电极完全浸入去离子水中而进行该浸渍,对于该电极获得的结果如图5中所示。

[0201]5‑

实施例3:根据本发明的第二变体的电极(me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]7‑

me组件)的制备

[0202]

根据上文表3(实施例1)中总结的比例制备含有45%固体物质的水性油墨。

[0203]

这种水性墨水代表制造电极材料me的混合物。使用以50μm精度可调其高度的涂布刮刀以沉积于防粘支撑物表面上的均匀层的形式涂施均匀混合物。例如,涂施一个2000μm单涂层,直到油墨完全耗尽。该湿涂层在恒温控制的外罩中35℃下干燥24小时。之后,干燥的原始涂层再次用去离子水浸渍,然后切割成所需的尺寸。对于该实施例3,根据60

×

40mm的尺寸切割涂层。为了形成最终电极,湿涂层在经受2t压制之前与集流器层以及浸渍材料层一起进行组装。

[0204]

根据以下模式组装实施例3的电极:

[0205]

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]7‑

me

[0206]

该制造方法会导致层易于剥离的电极。pva粘合剂易溶于温度高于90℃的水,已经采取预防措施并且包括非常快速地(至多10秒)仅将实施例3的电极的边缘进行浸渍,因此这些提供了进行浸渍测试的足够机械强度。然后,在应力下干燥所述电极,以避免由于聚合物材料的收缩而使层剥离。为了进行干燥,实施例3使用了真空罩。

[0207]

一旦干燥,电极重量的测量允许通过减去铜和其他非活性材料而确定该电极的容量。实施例3的电极是对于27cm2的表面积具有8.0mm的厚度和12ah容量的电极。

[0208]

通过点焊在电极头处施加镍或镀镍钢bus,以将所有集流器组合至一起,而形成一个单电极头。然后,电极头用由ptfe制成的密封带覆盖。

[0209]

在实际系统中使用这种电极类型的情况下,对实施例3的电极进行浸渍测试以确定后者在能够开始可能的电化学测试之前所需的时间。通过将所述电极完全浸入去离子水中而进行该浸渍,对于该电极获得的结果如图5中所示。

[0210]

该图5还表明根据实施例2和3的电极具有优良的容量(高浸渍率),但当该电极包括浸渍层mi(实施例3)时这会得以改善。

[0211]6‑

实施例4:根据本发明的第三变型的电极(mms

‑

me

‑

[cc

‑

me]8‑

mms组件)的制备

[0212]

根据上文表3中总结的比例(实施例1)制备含有45%固体物质的水性油墨。

[0213]

这种水性油墨代表制造电极材料me的混合物。使用以50μm精度可调其高度的涂布刮刀以沉积于防粘支撑物表面上的均匀层的形式涂施均匀混合物。对于该实施例4,施加一

个2000μm单涂层直到油墨完全耗尽。这些湿涂层在恒温控制的外罩中35℃下干燥24小时。然后,干燥原始涂层再次用去离子水浸渍,然后切割成所需尺寸。对于该实施例4,涂层根据60

×

40mm的尺寸进行切割。为了形成最终电极,湿涂层与集流器层一起组装,然后经受2t压制。此后,该组件在应力之下进行干燥,以避免通过聚合物材料的收缩而使层剥离。为了进行干燥,该实施例4使用了真空外罩。

[0214]

一旦干燥,组件重量的测量允许通过减去铜和其他非活性材料而确定该电极的容量。实施例4的电极是对于27cm2的表面积具有8.0mm的厚度和12ah容量的电极。为了赋予所述层足够的机械保持和避免剥离,该组件然后浸渍于pva溶液之后在垂直位置并在环境温度下干燥1夜。

[0215]

因此,在此最后阶段,该电极根据以下模式进行组装:

[0216]

mms

‑

me

‑

[cc

‑

me]8‑

mms

[0217]

在实施例4的上下文中,pva溶液的浓度为10wt%。通过点焊将镍或镀镍钢bus施加于电极头上,以便将所有集流器组合至一起,而形成一个单电极头。然后,该电极头用由ptfe制成的密封带覆盖。

[0218]7‑

实施例5:根据本发明的第三变体的电极(mms

‑

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]7‑

me

‑

mms组件)的制备

[0219]

根据上文表3(实施例1)中总结的比例制备含有45%固体物质的水性油墨。

[0220]

这种水性油墨代表制造电极材料me的混合物。使用以50μm精度可调其高度的涂布刮刀以沉积于防粘支撑物表面上的均匀层形式涂施均匀混合物。对于该实施例5,施加了一个2000μm单涂层直到油墨完全耗尽。湿涂层在恒温控制的外罩中35℃下干燥24小时。之后,所述干燥原始涂层再次用去离子水浸渍,然后切割成所需的尺寸。对于该实施例5,涂层根据60

×

40mm的尺寸进行切割。为了形成最终电极,湿涂层在经受2t压制之前与集流器层以及浸渍材料层一起进行组装。然后,该组件在应力下干燥,以避免由于聚合物材料的收缩而使层剥离。为进行干燥,此实施例5使用了真空外罩。一旦干燥,该组件重量的测量允许通过减去铜和其他非活性材料而确定该电极的容量。该实施例5的电极是对于27cm2的表面积具有8.0mm厚度和12ah容量的电极。为了提供足够的机械保持并避免层剥离,然后将该组件浸入pva溶液中,之后在垂直位置和环境温度下干燥1夜。

[0221]

因此,在这个最后阶段,该电极按照以下模式进行组装:

[0222]

mms

‑

me

‑

cc

‑

[me

‑

mi

‑

me

‑

cc]7‑

me

‑

mms

[0223]

通过点焊在电极头处施加镍或镀镍钢bus,以将所有集流器组合至一起,而形成一个单电极头。然后,该电极头用由ptfe制成的密封带覆盖。

[0224]

当然,在所附权利要求的上下文中能够对本发明进行各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1