太阳能电池制造方法与流程

1.本发明关于一种太阳能电池,并关于一种将晶片型太阳能电池与薄膜型太阳能电池结合的太阳能电池。

背景技术:

2.太阳能电池是一种根据半导体的特性将光能量转换成电能量的装置。

3.太阳能电池具有pn结(pn junction)结构,其中正(p)型半导体及负(n)型半导体彼此结合(join)于pn结结构。当阳光入射到具有pn结结构的太阳能电池时,空穴及电子会经由入射太阳光的能量而产生于半导体中。此时,由于产生于pn结中的电场的缘故,空穴(+)会移动到p型半导体,且电子(

‑

)会移动到n型半导体,进而产生电位(electric potential)以产生能量。

4.太阳能电池可分类成薄膜型太阳能电池及晶片型太阳能电池。

5.晶片型太阳能电池是作为基板并使用如硅晶片的半导体材料所制成的太阳能电池,而薄膜型太阳能电池则是作为薄膜型式并通过在如玻璃的基板上形成半导体所制成的太阳能电池。

6.晶片型太阳能电池的效率优于薄膜型太阳能电池的效率,但薄膜型太阳能电池的制造成本低于晶片型太阳能电池的制造成本。

7.因此,提供一种结合晶片型太阳能电池及薄膜型太阳能电池的太阳能电池。以下,将参照附图说明已知技术中的太阳能电池。

8.图1a至图1d为绘示根据已知技术的太阳能电池的制造方法的侧面示意图。

9.首先,在用来制造太阳能电池的处理空间(未绘示)中执行安装电池100的安装工艺,且多个薄膜层形成于电池100。处理空间可整个作为空腔(chamber)实施。

10.随后,如图1a所示,执行将激光朝电池100发射(irradiating)的划线工艺(scribing process)。在执行划线工艺的时候,可形成用于将电池100分割成多个电池单元100a的电池分割部200。划线工艺可由将激光发射至电池100的划线设备200a执行。

11.接着,如图1b所示,执行将导体材料300涂布(print)到电池100上的涂布工艺。在执行涂布工艺的时候,导体材料300可被涂布于电池100上。涂布工艺可由将导体材料300涂布于电池100上的导体材料涂布器300a执行。

12.接着,如图1c所示,执行将电池100分割成多个电池单元100a的切割工艺。在执行切割工艺的时候,电池100可经由电池分割部200被分割成这些电池单元100a。如图1c所示,在需要将电池100分割成五个电池单元100a、100a'、100a”、100a”'、100a

””

的情况中,可执行四次切割工艺。

13.随后,如图1d所示,执行结合所分割的电池单元100a、100a'、100a”、100a”'、100a

””

的结合工艺。结合工艺可通过使用导体材料300来结合所分割的电池单元100a的方式执行。

14.随后,执行固化(curing)所结合的电池单元100a、100a'、100a”、100a”'、100a

””

的

固化工艺。因此,可制造出具有电池单元100a彼此连接的模块类型(module type)的太阳能电池1000。

15.在这种太阳能电池制造方法中,迫切需要发展能改善太阳能电池的质量、太阳能电池的制造时间及太阳能电池的制造成本的技术。

技术实现要素:

16.【技术问题】

17.本发明在于解决上述问题并提供太阳能电池制造方法,其可改善太阳能电池的质量、太阳能电池的制造时间及太阳能电池的制造成本。

18.【技术手段】

19.为了解决上述技术问题,本发明可包含下列要件(element)。

20.根据本发明的太阳能电池制造方法可包含安装工艺、涂布工艺及划线工艺。安装工艺用于将供多个薄膜层形成的电池安装在制造太阳能电池的处理空间中。涂布工艺将导体材料涂布在电池上。划线工艺将激光朝电池发射以形成电池分割部,用于将电池分割成多个单元电池。

21.在根据本发明的太阳能电池制造方法中,涂布工艺可在执行划线工艺之前被执行。

22.在根据本发明的太阳能电池制造方法中,涂布工艺及划线工艺可同时被执行。

23.根据本发明的太阳能电池制造方法可包含安装工艺、划线工艺、涂布工艺、切割工艺及结合工艺。安装工艺将供多个薄膜层形成的一电池安装在用于制造一太阳能电池的一处理空间中。划线工艺将一激光发射至电池上以形成用于将电池分割成n个单元电池的“n

‑

1”(其中n为大于等于3的整数)个电池分割部。涂布工艺将一导体材料涂布到电池上。切割工艺将电池分割成两个单元电池。结合工艺在切割工艺之后依次地立刻被执行并用于结合两个分割开的单元电池。切割工艺及结合工艺可重复地被执行。

24.根据本发明的太阳能电池制造方法可包含切割工艺以及结合工艺。切割工艺将一基板沿“n

‑

1”(其中n为大于等于3的整数)个电池分割部中的一个电池分割部分割成两个区块以将基板分割成n个单元区块。结合工艺结合分割开的两个区块。各个切割工艺及结合工艺可重复地被执行“n

‑

1”次。

25.【有利功效】

26.根据本发明,可得到以下效果。

27.根据本发明一实施例,可增加导体材料的结合力(bonding force),从而可提升结合工艺的完整程度。并且,根据本发明一实施例,可降低在电池中发生裂痕的机率,进而提升太阳能电池完成品的质量。

28.根据本发明另一实施例,可减少太阳能电池的制造时间,进而可提升太阳能电池的产量。并且,根据本发明一实施例,可减少制造太阳能电池所需要的设备成本,进而降低太阳能电池的制造成本。

29.根据本发明另一实施例,可减少结合工艺所花费的时间,进而增加太阳能电池的产量。

30.附图简单说明

31.图1a至图1d为绘示根据已知技术的太阳能电池的制造方法的工艺侧面示意图(schematic process side view)。

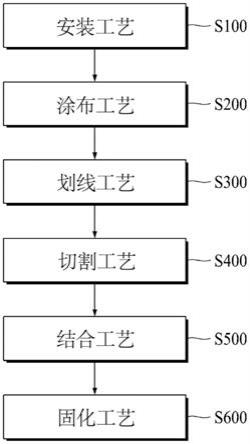

32.图2为根据本发明的太阳能电池制造方法的示意流程图。

33.图3a及图3b为绘示根据本发明的太阳能电池制造方法中的涂布工艺及划线工艺的工艺侧面示意图。

34.图4为绘示利用多个导体材料涂布器及多个划线设备执行根据本发明的示例性太阳能电池制造方法的工艺侧面示意图。

35.图5为绘示根据本发明的太阳能电池制造方法中的切割工艺的工艺侧面示意图。

36.图6为绘示根据本发明的太阳能电池制造方法中经过结合工艺及固化工艺的太阳能电池的侧面示意图。

37.图7为根据本发明第二实施例的太阳能电池制造方法的示意流程图。

38.图8a及图8b为绘示根据本发明第二实施例的太阳能电池制造方法的一实施例的工艺侧面示意图。

39.图9为根据本发明第三实施例的太阳能电池制造方法的示意流程图。

40.图10为根据本发明第三实施例的太阳能电池制造方法中的结合工艺的示意框图。

41.图11为根据本发明第三实施例的太阳能电池制造方法中的划线工艺的工艺侧面示意图。

42.图12为根据本发明第三实施例的太阳能电池制造方法中的涂布工艺的工艺侧面示意图。

43.图13a至图13e为根据已知技术的太阳能电池制造方法中的切割工艺及结合工艺的工艺侧面示意图。

44.图14a至图14h为根据本发明第三实施例的太阳能电池制造方法中的切割工艺及结合工艺的工艺侧面示意图。

45.图15a至图15e为根据本发明第三实施例的太阳能电池制造方法中的模块化工艺的工艺侧面示意图。

46.实施方式

47.本发明的各种实施例的特征可以部分或全部地彼此耦合或组合,并且可以彼此不同地相互操作,并且在技术上如本领域技术人员可以充分理解地使用(driven)。本发明的实施例可以彼此独立进行,也可以共同依赖的关系进行。在描述位置关系时,例如,当两个部件之间的位置关系被描述为“上”、“之上”、“下”和“旁”时,除非使用“仅”或“直接”,否则一个或多个其他部件可能放置在这两个部件之间。在描述时间关系时,例如,当时间顺序被描述为“之后”、“随后”、“下一个”和“之前”时,除非使用“仅”或“直接”,否则可以包括不连续的情况。

48.以下,将参照相关附图详细说明根据本发明的太阳能电池制造方法的一实施例。

49.根据本发明的太阳能电池制造方法是用于制造将太阳光的光能量转换成电能量的太阳能电池。根据本发明的太阳能电池制造方法可用来制造晶片型太阳能电池及薄膜型太阳能电池。以下,将描述由根据本发明的太阳能电池制造方法所制造的晶片型太阳能电池的实施例,但对本领域的普通技术人员来说显而易见的是薄膜型太阳能电池由根据本发明的太阳能电池制造方法所制造。

50.请参阅图2至图4,根据本发明的太阳能电池制造方法可包含安装工艺s100、涂布工艺s200及划线工艺s300。安装工艺s100是将电池1安装在用于制造太阳能电池的处理空间中,其中多个薄膜层形成于电池1。涂布工艺s200是将导体材料20涂布至电池1上。划线工艺s300是从一电池分割部30朝电池1发射激光以将电池1分割成多个单元电池10。

51.在执行安装工艺s100之前,根据本发明的太阳能制造方法可包含将这些薄膜层形成在基板上的电池制造工艺。在描述安装工艺s100、涂布工艺s200及划线工艺s300之前,将参照相关附图详细描述电池制造工艺。

52.电池制造工艺是在具有导体极性(conductive polarity)的基板上形成这些薄膜层的工艺。电池1代表这些薄膜层堆叠于基板上。当太阳光入射在电池1上时,空穴及电子便会通过入射太阳光的能量而产生于电池1中。当电位差基于空穴及电子的活动而发生于电池1中时,根据本发明的太阳能电池制造方法所制造的太阳能电池便可产生能量。因为执行了电池制造工艺,所以这些薄膜层可堆叠于基板上。

53.电池制造工艺可包含下列的工艺。

54.首先,准备好基板。基板可包含硅晶片,详细来说可包含n型硅晶片或p型硅晶片。尽管未绘示,基板的顶面及底面可具有凹凸结构,且于这种情况中,基板的顶面及底面上所形成的各个层在下述的工艺中以凹凸结构形成。

55.随后,第一薄膜层形成于基板上。第一薄膜层可为以薄膜型式形成于基板上的半导体层。第一薄膜层可与基板一起形成pn结。因此,当基板包含n型硅晶片时,第一薄膜层可由p型半导体层形成。第一薄膜层可通过使用化学气相沉积(chemical vapor deposition,cvd)工艺或相似的工艺来形成。第一薄膜层可形成于pin结构中,在pin结构中依序堆叠有p型半导体材料、i型半导体材料及n型半导体材料。当第一薄膜层以这样的方式形成于pin结构中时,i型半导体材料会被p型半导体材料及n型半导体材料耗尽(depleted),因而于其中产生电场,进而使得因太阳光产生的空穴及电子经由电场而产生偏移并分别被收集于p型半导体材料及n型半导体材料中。在第一薄膜层形成于pin结构中的情况下,较佳的是p型半导体材料形成于第一薄膜,且接着形成i型半导体材料及n型半导体材料。由于空穴的偏移能力一般来说低于电子的偏移能力,因此这么做的原因是为了将p型半导体材料形成在靠近光接收面的位置,以最大化基于入射光的收集效率。根据本发明的太阳能电池制造方法可将第一薄膜层形成为具有堆叠型的结构。举例来说,根据本发明的太阳能电池制造方法可形成第一薄膜层以具有串联型(tandem)[串联(pin/pin)]或三层[三层(pin/pin/pin)]型的堆叠型结构。第一薄膜层可形成于基板的顶面上。第一薄膜层可形成于基板中的各个顶面及底面上。

[0056]

随后,第二薄膜层形成于第一薄膜层上。第二薄膜层可为形成在第一薄膜层上的透明导体层。第二薄膜层可保护第一薄膜层,收集产生于基板中的载流子(carrier)(例如空穴(+)),并向上移动所收集的载流子。第二薄膜层可包含透明导体材料,例如氧化铟锡(ito)、znoh、zno:b、zno:al、sno2或sno2:f。第二薄膜层可通过使用溅镀工艺(sputtering process)或有机金属化学气相沉积(mocvd)工艺而利用例如zno、zno:b、zno:al或ag等的透明导体材料形成。第二薄膜层具有散射太阳光的功能以使太阳光能以各种角度传递,以增加再次入射于第一薄膜层上的光的比例。根据本发明的太阳能电池制造方法可无需形成第二薄膜层且可仅形成第一薄膜层。也就是说,根据本发明的太阳能电池制造方法可选择性

地形成第二薄膜层。

[0057]

以上,已主要地描述在基板上形成有两个薄膜层的电池1,但这仅为示例性的,可在基板上形成三个或更多个薄膜层。

[0058]

电池制造工艺可包含在基板上形成电极的工艺。电极可以特定的间隔与基板分离。可于在基板上形成薄膜层之前执行形成电极的工艺。电极可形成于基板上。举例来说,电极可形成于基板中的各个顶面及底面上。电极可形成于薄膜层上。举例来说,电极可形成于薄膜层的各个顶面及底面上。

[0059]

在执行电池制造工艺之后,可执行安装工艺s100、涂布工艺s200及划线工艺s300。于此,根据本发明的太阳能电池制造方法是根据多个实施例实施,且因此以下将参照相关附图依序说明根据本发明的太阳能电池制造方法的多个实施例。

[0060]

<第一实施例>

[0061]

请参阅图2至图6,根据本发明第一实施例的太阳能电池制造方法被实施为:在执行划线工艺s300之前执行涂布工艺s200。因此,根据本发明第一实施例的太阳能电池制造方法可实现以下的效果。

[0062]

第一,在执行划线工艺s300时,微粒会形成于电池1上,且在根据本发明第一实施例的太阳能电池制造方法中,因为涂布工艺s200在划线工艺s300之前形成,所以可在划线工艺s300所产生的微粒没有位于电池1上的状态下执行涂布工艺s200。因此,根据本发明第一实施例的太阳能电池制造方法可增加导体材料20的结合力(bonding force)。因此,根据本发明第一实施例的太阳能电池制造方法可通过使用导体材料20而提升结合单元电池10的工艺的完整程度。

[0063]

第二,在根据本发明第一实施例的太阳能电池制造方法中,导体材料20可预先地涂布在执行划线工艺s300的区域上,进而经由导体材料20实施抑制力(restraint force)来抑制电池1中产生裂痕(crack)的机率。因此,根据本发明第一实施例的太阳能电池制造方法可提升太阳能电池成品的质量。

[0064]

基于根据本发明第一实施例的太阳能电池制造方法,安装工艺s100、涂布工艺s200及划线工艺s300可经由以下的方式实施。

[0065]

请参阅图2,安装工艺s100可为将电池安装在用于制造太阳能电池的处理空间中的工艺。安装工艺可由将电池装载到处理空间中的装载设备(loadingapparatus)(未绘示)执行。处理空间可容纳需要在其中制造太阳能电池的处理设备(未绘示)并可整体地作为空腔实施。

[0066]

请参阅图2至图4,涂布工艺s200可为将导体材料20涂布到电池1上的工艺。可在安装工艺s100之后执行涂布工艺s200。涂布工艺s200可由涂布导体材料20的导体材料涂布器2执行。导体材料涂布器2可将导体材料20涂布到涂布区域上,其中涂布区域为电池1中的其中一个区域。导体材料20可作为具有传导性的材料实施。图3a及图3b示意性地绘示一个导体材料20被涂布在电池1上的示例。在图3a至图4中,涂布工艺s200绘示为在电池1的顶面1a执行,但这仅为示例,涂布工艺s200可在电池1的底面1b执行。

[0067]

涂布工艺s200可包含将多个导体材料20涂布于电池1上的工艺。在这种情况中,涂布多个导体材料20的工艺可由多个导体材料涂布器2执行。举例来说,如图4所示,在需要同时将四个导体材料20涂布到电池1上的情况中,涂布工艺s200可由四个导体材料涂布器2、

2'、2”、2”'执行。因此,当第一个导体材料涂布器2将导体材料20涂布到电池1的第一涂布区域时,第二个导体材料涂布器2'可将导体材料20涂布到与第一涂布区域分离的第二涂布区域,第三个导体材料涂布器2”可将导体材料20涂布到与各个第一涂布区域及第二涂布区域分离的第三涂布区域上,且第四个导体材料涂布器2”'可将导体材料20涂布到与各个第一涂布区域、第二涂布区域及第三涂布区域分离的第四涂布区域上。在这种情况中,导体材料涂布器2、2'、2”、2”'可以特定的间隔彼此分离。因此,根据本发明第一实施例的太阳能电池制造方法可被实施为使涂布工艺s200在电池1的整个表面上被执行。因此,根据本发明第一实施例的太阳能电池制造方法可减少涂布工艺s200所花费的时间。第一涂布区域、第二涂布区域、第三涂布区域及第四涂布区域可为电池1的顶面1a的区域。

[0068]

请参阅图2至图4,划线工艺s300可为形成用于将电池1分割成多个单元电池10的电池分割部30的工艺。可在涂布工艺s200之后执行划线工艺s300。划线工艺s300可由朝电池1发射激光的划线设备3执行。划线设备3可将激光发射到划线区域上,其中划线区域为电池1的一个区域。划线区域及涂布区域可设置于电池1中的不同区域中。图3b及图4中以一点虚线(one

‑

dot

‑

dashed line)绘示的箭头示意性地绘示划线设备3所发出的激光。在图3b及图4中,划线工艺s300被绘示为在电池1的底面1b被执行,但这仅为示例性的,划线工艺s300可在电池1的顶面1a执行。

[0069]

划线工艺s300可由朝电池1发射激光而执行。因此,通过将电池1中特定的区域移除,可形成电池分割部30。电池分割部30可作为沟槽(groove)实施,其中沟槽从电池1的表面以特定的深度凹陷。电池分割部30可被形成为从电池1的一侧延伸到电池1的另一侧。图3b绘示一个电池分割部30形成于电池1上。

[0070]

划线工艺s300可为在电池1上形成多个电池分割部30的工艺。在这种情况中,形成这些电池分割部30的工艺可由多个划线设备3执行。举例来说,如图4所示,在需要同时在电池1上形成四个电池分割部30的情况中,划线工艺s300可由四个划线设备3、3'、3”、3”'执行。因此,当第一个划线设备3发射激光到电池1的第一划线区域上时,第二个划线设备3'可发射激光到与第一划线区域分离的第二划线区域上,第三个划线设备3”可发射激光到与各个第一划线区域及第二划线区域分离的第三划线区域上,且第四个划线设备3”'可发射激光到与各个第一划线区域、第二划线区域及第三划线区域分离的第四划线区域上。在这种情况中,划线设备3、3'、3”、3”'可设置成以特定的间隔彼此分离。因此,根据本发明第一实施例的太阳能电池制造方法可被实施为使划线工艺s300在电池1的整个表面上被执行。因此,根据本发明第一实施例的太阳能电池制造方法可减少划线工艺s300所花费的时间。第一划线区域、第二划线区域、第三划线区域及第四划线区域可为电池1的底面1b的区域。

[0071]

划线工艺s300可通过发射激光到涂布区域而被执行。在这种情况中,划线工艺s300及涂布工艺s200可在电池1上的相同表面被执行。因此,根据本发明第一实施例的太阳能电池制造方法可被实施为发射激光到预先涂布有导体材料20的区域上,进而降低因划线工艺s300而产生裂痕的机率。因此,根据本发明第一实施例的太阳能电池制造方法可提升太阳能电池的质量。

[0072]

在划线工艺s300被执行而发射激光到导体材料20被涂布到的区域上的情况中,涂布工艺s200可经由使用透明导体薄膜(tcf)执行而使得激光发射到电池1上。因此,根据本发明第一实施例的太阳能电池制造方法可降低产生裂痕的机率并可实现使激光能通过导

体材料20的透射力(transmissive force)。

[0073]

请参阅图3a至图4,涂布工艺s200及划线工艺s300可在电池1上的不同位置执行。举例来说,在划线工艺s300在第一划线区域执行的情况中,涂布工艺s200可在与第一划线区域分离的第一涂布区域中执行。因此,根据本发明第一实施例的太阳能电池制造方法可将执行涂布工艺s200的区域与执行划线工艺s300的区域隔开,进而实施抑制力而抑制导体材料20因激光温度而固化。

[0074]

涂布工艺s200及划线工艺s300可相对于第一轴向方向在彼此分离的多个位置执行。第一轴向方向可为平行于划线设备3发射激光的方向的方向。因此,根据本发明第一实施例的太阳能电池制造方法可将执行涂布工艺s200的区域与执行划线工艺s300的区域隔开。

[0075]

请参阅图3a至图4,涂布工艺s200及划线工艺s300可在电池1上的不同表面执行。举例来说,涂布工艺s200可在电池1的顶面1a执行,且划线工艺s300可在电池1的底面1b执行。因此,根据本发明第一实施例的太阳能电池制造方法可将执行涂布工艺s200的表面与执行划线工艺s300的表面隔开,进而实施抑制力而抑制导体材料20因激光温度而固化。

[0076]

请参阅图2及图5,根据本发明第一实施例的太阳能电池制造方法可包含将电池1分割成多个单元电池10的切割工艺s400。

[0077]

切割工艺s400可为用于将电池1分割成这些单元电池10的工艺。可在划线工艺s300之后执行切割工艺s400。如图5所示,在需要将电池1分割成五个单元电池10、10'、10”、10”'、10

””

的情况中,根据本发明第一实施例的太阳能电池制造方法可包含四次的切割工艺s400。也就是说,在需要将电池1分割成l(其中l为2或大于2的整数)个单元电池10的情况中,根据本发明第一实施例的太阳能电池制造方法可包含(l

‑

1)次的切割工艺s400。在执行切割工艺s400时,电池1可相对于电池分割部30被分割成这些单元电池10。切割工艺s400可由将电池1分割成单元电池10的切割机器(cutting robot)(未绘示)执行。

[0078]

请参阅图2及图6,根据本发明第一实施例的太阳能电池制造方法可包含将分割出的单元电池10结合的结合工艺s500。

[0079]

结合工艺s500可为将分割出的单元电池10结合的工艺。结合工艺s500可通过使用导体材料20结合分割出的单元电池10而被执行。可在切割工艺s400之后执行结合工艺s500。如图6所示,在电池1经由切割工艺s400被分割成五个单元电池10、10'、10”、10”'、10

””

的情况中,根据本发明第一实施例的太阳能电池制造方法可包含四次的结合工艺s500。也就是说,在需要结合l个单元电池10的情况中,根据本发明第一实施例的太阳能电池制造方法可包含(l

‑

1)次的结合工艺s500。如图6所示,结合工艺s500可包含将第一个单元电池10一侧的顶面结合于第二个单元电池10'一侧的底面的工艺、将第二个单元电池10'另一侧的顶面结合于第三个单元电池10”一侧的底面的工艺、将第三个单元电池10”另一侧的顶面结合于第四个单元电池10”'一侧的底面的工艺,以及将第四个单元电池10”'另一侧的顶面结合于第五个单元电池10

””

一侧的底面的工艺。各个单元电池10的一侧及另一侧可相对于单元电池10的中心点设置在彼此相对的位置。结合工艺s500可由移动分割出来的单元电池10的传输机器(transport robot)(未绘示)执行。

[0080]

请参阅图2及图6,根据本发明第一实施例的太阳能电池制造方法可包含固化工艺s600。

[0081]

固化工艺s600是将所结合的单元电池10固化的工艺。可在结合工艺s500之后执行固化工艺s600。固化工艺s600可由加热所结合的单元电池10的加热设备(未绘示)执行。在执行固化工艺s600时,可制造出具有模块类型的太阳能电池10a,其中单元电池10在模块类型中彼此连接。在图6中,太阳能电池10a被绘示为配置有五个单元电池10,但这仅为示例性的,太阳能电池10a可配置有两个或更多个及四个或更少个单元电池10,或是可配置有六个或更多个单元电池10。

[0082]

<第二实施例>

[0083]

请参阅图3b至图8b,根据本发明第二实施例的太阳能电池制造方法被实施为:使涂布工艺s200及划线工艺s300同时被执行。因此,根据本发明第二实施例的太阳能电池制造方法可实现以下的效果。

[0084]

第一,根据本发明第二实施例的太阳能电池制造方法可被实施为:使得涂布工艺s200及划线工艺s300同时被执行,进而降低制造太阳能电池的时间。因此,根据本发明第二实施例的太阳能电池制造方法可增加太阳能电池的产量(productivity)。

[0085]

第二,根据本发明第二实施例的太阳能电池制造方法可被实施为:省略用于在执行划线工艺s300的空间及执行涂布工艺s200的空间之间传输电池1的一系列工艺。因此,根据本发明第二实施例的太阳能电池制造方法可降低用来传输电池1的电池传输装置(未绘示)的安装成本,进而降低太阳能电池的制造成本。

[0086]

基于根据本发明第二实施例的太阳能电池制造方法,安装工艺s100、涂布工艺s200及划线工艺s300可用下列的方式实施。安装工艺s100、涂布工艺s200及划线工艺s300可被实施为大致上符合以上对根据本发明第一实施例的太阳能电池制造方法所进行的描述,因此以下主要将描述有差异的部分。

[0087]

请参阅图3b至图8b,在划线工艺s300中,可通过沿第一轴向方向移动划线设备3而执行形成这些电池分割部30的工艺。在此状况中,可安装用来移动划线设备3的划线传输装置(未绘示)。第一轴向方向可为垂直于激光发射至电池1上的方向的方向。举例来说,在需要通过使用两个划线设备3在电池1中形成四个电池分割部30的情况中,可用以下的方式执行形成这些电池分割部30的工艺。首先,两个电池分割部30通过使用划线设备3、3'相对于电池1的中心点形成于右侧的位置。随后,划线设备3可通过使用划线传输装置沿第一轴向方向移动。随后,两个电池分割部30通过使用划线设备3、3'相对于电池1的中心点形成于左侧的位置。经由上述工艺,可执行在电池1中形成这些电池分割部30的工艺。

[0088]

请参阅图3b至图8b,涂布工艺s200可使用如具有传导性的透明导体薄膜(tcf)等材料作为导体材料20。涂布区域及划线区域可设置于电池1中不同的区域。涂布工艺s200及划线工艺s300可同时被执行。

[0089]

可通过沿第一轴向方向移动导体材料涂布器2来执行涂布多个导体材料20到电池1上的工艺。在这种情况中,可安装用于移动导体材料涂布器2的涂布传输装置(未绘示)。举例来说,在需要通过两个导体材料涂布器2涂布四个导体材料20到电池1上的情况中,可用以下的方式执行涂布这些导体材料20的工艺。首先,两个导体材料20通过使用导体材料涂布器2相对于电池1的中心点被涂布于左半部上。随后,导体材料涂布器2可通过使用涂布传输装置沿第一轴向方向移动。随后,两个导体材料20通过使用两个导体材料涂布器2相对于电池1的中心点被涂布于右半部上。经由上述的工艺,可执行将这些导体材料20涂布于电池

1上的工艺。

[0090]

可在相同的空间中执行涂布工艺s200及划线工艺s300。也就是说,涂布工艺s200及划线工艺s300皆可在处理空间中被执行。

[0091]

涂布工艺s200及划线工艺s300可相对于第一轴向方向在彼此分离的位置执行。以下,将参照相关附图说明涂布工艺s200及划线工艺s300在根据本发明第二实施例的太阳能电池制造方法中被执行的实施例。为了方便理解,以下将描述涂布工艺s200由四个导体材料涂布器2、2'、2”、2”'执行且划线工艺s300由四个划线设备3、3'、3”、3”'执行的示例。

[0092]

首先,准备好电池1。两个导体材料涂布器2、2'可设置于电池1的向上方向上,且两个划线设备3、3'可设置于电池1的向下方向上。在这种情况中,导体材料涂布器2、2'可相对于电池1的中心点设置在左半部,而划线设备3、3'可相对于电池1的中心点设置在右半部,而使得导体材料涂布器2、2'及划线设备3、3'相对于第一轴向方向彼此分离地设置。

[0093]

随后,可同时执行涂布工艺s200及划线工艺s300。在实施例中,如图8a所示,涂布工艺s200及划线工艺s300可由将导体材料20、20'涂布到电池1的顶面1a上的导体材料涂布器2、2'执行,并由在电池1的底面1b形成电池分割部30、30'的划线设备3、3'执行。在这种情况中,导体材料涂布器2、2'及划线设备3、3'可相对于第一轴向方向彼此分离地设置,进而防止导体材料20、20'经由激光而固化。

[0094]

随后,可执行沿第一轴向方向移动电池1的工艺。可通过电池移动装置(未绘示)执行移动电池1的工艺。在这种情况中,导体材料涂布器2”、2”'可相对于电池1的中心点设置于右半部,而划线设备3”、3”'可相对于电池1的中心点设置于左半部。

[0095]

随后,可同时执行涂布工艺s200及划线工艺s300。在实施例中,如图8b所示,涂布工艺s200及划线工艺s300可由将导体材料20”、20”'涂布于电池1的顶面1a上的导体材料涂布器2”、2”'执行,并由在电池1的底面1b上形成电池分割部30”、30”'的划线设备3”、3”'执行。在这种情况中,导体材料涂布器2”、2”'及划线设备3”、3”'可相对于第一轴向方向彼此分离地设置,进而防止导体材料20”、20”'经由激光而固化。

[0096]

如上所述,根据本发明第二实施例的太阳能电池制造方法可被实施为:使划线工艺s300及涂布工艺s200在划线设备3与导体材料涂布器2分离的状态下同时被执行。

[0097]

请参阅图3b至图8b,根据本发明第二实施例的太阳能电池制造方法可包含切割工艺s400及结合工艺s500。切割工艺s400及结合工艺s500可被实施为大致上符合以上对于根据本发明第一实施例的太阳能电池制造方法的描述,因此会省略它们的详细描述。

[0098]

<第三实施例>

[0099]

请参阅图9至图15e,根据本发明第三实施例的太阳能电池制造方法可包含安装工艺s100、划线工艺s300、涂布工艺s200、切割工艺s400及结合工艺s500。安装工艺s100是将供多个薄膜层形成的电池1安装在用于制造太阳能电池的处理空间中。划线工艺s300是将激光发射到电池1上以为了将电池1分割成n个单元电池10而形成“n

‑

1”(其中n为大于等于3的整数)个电池分割部30。涂布工艺s200是将导体材料20涂布到电池1上。切割工艺s400是将电池1分割成两个单元电池10。结合工艺s500在切割工艺s400之后依次地立刻被执行并用于将两个分割开的单元电池10结合。

[0100]

根据本发明第三实施例的太阳能电池制造方法被实施为使得切割工艺s400及结合工艺s500重复地被执行“n

‑

1”次。因此,根据本发明第三实施例的太阳能电池制造方法被

实施为:使切割工艺s400将电池1分割成n个单元电池10并接着执行结合工艺s500。相较于已知技术,可减少结合工艺s500所花费的时间。这将在以下参照相关附图详细说明。为了理解方便,以下将描述将电池1分割成五个单元电池10、10'、10”、10”'、10

””

的示例。

[0101]

图13a至图13e为根据已知技术的太阳能电池制造方法中的切割工艺s400及结合工艺s500的工艺侧面示意图。如图13a所示,可同时执行四次的切割工艺s400而将电池1分割成五个单元电池10、10'、10”、10”'、10

””

。在电池1上同时执行四次的切割工艺s400时,五个单元电池10、10'、10”、10”'、10

””

可以切割距离cl彼此相间隔。于此,五个单元电池10、10'、10”、10”'、10

””

之间的四个切割距离cl可为相同的。

[0102]

请参阅图13b至图13e,在执行切割工艺s400之后,可执行四次的结合工艺s500而结合五个单元电池10、10'、10”、10”'、10

””

。首先,如图13b所示,在执行结合工艺s500时,第二个单元电池10'可被结合至第一个单元电池10。在这种情况中,结合工艺s500可包含以大约一个切割距离cl移动第二个单元电池10'的工艺。随后,如图13c所示,在执行结合工艺s500时,第三个单元电池10”可被结合至第二个单元电池10'。在这种情况中,结合工艺s500可包含以大约两个切割距离cl移动第三个单元电池10”的工艺。这是因为以一个切割距离cl移动第二个单元电池10'的工艺是在第二个单元电池10'与第三个单元电池10”分离的状态下所进行,因此第三个单元电池10”应在第二个单元电池10'已经被移动的情况下额外移动一个切割距离cl。随后,如图13d所示,在执行结合工艺s500时,第四个单元电池10”'可被结合至第三个单元电池10”。在这种情况中,结合工艺s500可包含以大约三个切割距离3cl移动第四个单元电池10”'的工艺。这是因为将第三个单元电池10”移动两个切割距离2cl的工艺是在第三个单元电池10”与第四个单元电池10”'分离的状态下所执行,因此第四个单元电池10”'应在第三个单元电池10”已经被移动的情况下额外移动两个切割距离2cl。随后,如图13e所示,在执行结合工艺s500时,第五个单元电池10

””

可被结合至第四个单元电池10”'。在这种情况中,结合工艺s500可包含以大约四个切割距离4cl移动第五个单元电池10

””

的工艺。这是因为以三个切割距离3cl移动第四个单元电池10”'的工艺是在第四个单元电池10”'与第五个单元电池10

””

分离的状态下所执行,因此第五个单元电池10

””

应在第四个单元电池10”'已经被移动的情况下额外移动三个切割距离3cl。如上所述,比较示例可包含将五个单元电池10、10'、10”、10”'、10

””

移动约十个切割距离“10cl=cl+2cl+3cl+4cl”。

[0103]

图14a至图14h为根据本发明第三实施例的太阳能电池制造方法中的切割工艺s400及结合工艺s500的工艺侧面示意图。在根据本发明第三实施例的太阳能电池制造方法中,不像是比较示例,切割工艺s400并没有为了将电池1分割成五个单元电池10、10'、10”、10”'、10

””

而同时被执行。也就是说,根据本发明第三实施例的太阳能电池制造方法被实施为使得当一次切割工艺s400被执行时,一次结合工艺s500依序地(sequentially)且依次地(successively)被执行。以下,将描述根据本发明第三实施例的太阳能电池制造方法的切割工艺s400及结合工艺s500。

[0104]

请参阅图14a,首先,执行将电池1中的第一个单元电池10及第二个单元电池10'分割的一次切割工艺s400。在这种情况中,第一个单元电池10及第二个单元电池10'可以切割距离cl彼此相分离。

[0105]

随后,如图14b所示,在执行结合工艺s500时,第二个单元电池10'可被结合至第一

个单元电池10。在这种情况中,结合工艺s500可包含将第二个单元电池10'移动约切割距离cl的工艺。

[0106]

随后,如图14c所示,执行将第二个单元电池10'及第三个单元电池10”分割的一次切割工艺s400。在这种情况中,第二个单元电池10'及第三个单元电池10”可以切割距离cl彼此相分离。

[0107]

随后,如图14d所示,在执行结合工艺s500时,第三个单元电池10”可被结合至第二个单元电池10'。在这种情况中,结合工艺s500可包含将第三个单元电池10”移动约切割距离cl的工艺。根据本发明第三实施例的太阳能电池制造方法被实施为:使得在将第二个单元电池10'结合至第一个单元电池10的结合工艺s500中,当第二个单元电池10'移动至第一个单元电池10时,第三个单元电池10”也会一起移动。因此,相较于比较示例,根据本发明第三实施例的太阳能电池制造方法可降低结合第三个单元电池10”所需的移动距离。

[0108]

随后,如图14e所示,执行将第三个单元电池10”及第四个单元电池10”'

[0109]

分割的一次切割工艺s400。在这种情况中,第四个单元电池10”'及第三个单元电池10”可以切割距离cl彼此相分离。

[0110]

随后,如图14f所示,在执行结合工艺s500时,第四个单元电池10”'可被结合至第三个单元电池10”。在这种情况中,结合工艺s500可包含将第四个单元电池10”'移动约切割距离cl的工艺。根据本发明第三实施例的太阳能电池制造方法被实施为:使得在将第三个单元电池10”结合至第二个单元电池10'的结合工艺s500中,当第三个单元电池10”移动至第二个单元电池10'时,第四个单元电池10”'也会一起移动。因此,相较于比较示例,根据本发明第三实施例的太阳能电池制造方法可降低结合第四个单元电池10”'所需要的移动距离。

[0111]

随后,如图14g所示,执行将第四个单元电池10”'及第五个单元电池10

””

分割的一次切割工艺s400。在这种情况中,第五个单元电池10

””

及第四个单元电池10”'可以切割距离cl彼此相间隔。

[0112]

随后,如图14h所示,在执行结合工艺s500时,第五个单元电池10

””

可被结合至第四个单元电池10”'。在这种情况中,结合工艺s500可包含将第五个单元电池10

””

移动约切割距离cl的工艺。根据本发明第三实施例的太阳能电池制造方法被实施为:使得在将第四个单元电池10”'结合至第三个单元电池10”的结合工艺s500中,当第四个单元电池10”'移动至第三个单元电池10”时,第五个单元电池10

””

也会一起移动。因此,相较于比较示例,根据本发明第三实施例的太阳能电池制造方法可减小结合第五个单元电池10

””

所需的移动距离。

[0113]

在使用这种方法的情况中,根据本发明第三实施例的太阳能电池制造方法可包含将在结合工艺s500中分割开的五个单元电池10、10'、10”、10”'、10

””

移动四个切割距离4cl的工艺。

[0114]

如上所述,根据本发明第三实施例的太阳能电池制造方法被实施为:使得一次结合工艺s500依次地在一次切割工艺s400在电池1上执行之后立刻被执行,且各个切割工艺s400及结合工艺s500被重复执行“n

‑

1”次。因此,相较于比较示例,根据本发明第三实施例的太阳能电池制造方法被实施为:使得尽管执行相同次数的切割工艺s400及相同次数的结合工艺s500,还是能减小在结合工艺s500中处于分割状态的单元电池10的移动距离。因此,

根据本发明第三实施例的太阳能电池制造方法可减少结合工艺s500花费的时间,进而增加太阳能电池的产量。

[0115]

以下,将参照相关附图详细说明安装工艺s100、划线工艺s300、涂布工艺s200、切割工艺s400及结合工艺s500。

[0116]

请参阅图9,安装工艺s100可为将电池1安装于用来制造太阳能电池的处理空间中的工艺。安装工艺s100可为在处理空间中准备(prepare)提供有太阳能电池的基板的工艺。于此,太阳能电池可为多个薄膜层堆叠在基板上的电池1。安装工艺可由将电池装载到处理空间中的装载设备(未绘示)执行。处理空间可容纳需要在其中制造太阳能电池的制造设备(未绘示)且可整体地作为空腔实施。

[0117]

请参阅图9及图11,划线工艺s300可为将电池1分割成多个单元电池10的工艺。可在安装工艺s100之后执行划线工艺s300。划线工艺s300可由朝电池1发射激光的划线设备3执行。划线设备3可将激光发射到划线区域上,其中划线区域为电池1的其中一个区域。划线区域及涂布区域可设置在电池1的不同区域中。图11中以一点虚线绘示的箭头示意性地绘示划线设备3所发出的激光。在图11中,划线工艺s300被绘示为在电池1的顶面1a执行,但这仅为示例性的,划线工艺s300可在电池1的底面1b执行。

[0118]

划线工艺s300可为形成用于将电池1分割成n个单元电池10的“n

‑

1”个电池分割部30的工艺。在这种情况中,划线工艺s300可由“n

‑

1”个划线设备3执行。举例来说,如图11所示,在需要分割出五个单元电池10的情况中,划线工艺s300可由四个划线设备3、3'、3”、3”'执行。因此,当第一个划线设备3发射激光到电池1的第一划线区域时,第二个划线设备3'可发射激光到与第一划线区域分离的第二划线区域,第三个划线设备3”可发射激光到与各个第一划线区域及第二划线区域分离的第三划线区域,且第四个划线设备3”'可发射激光到与各个第一划线区域、第二划线区域及第三划线区域分离的第四划线区域。在这种情况中,划线设备3、3'、3”、3”'可以特定的间隔彼此分离地设置。因此,根据本发明第三实施例的太阳能电池制造方法可被实施为:使得划线工艺s300在电池1的整个表面同时被执行。因此,根据本发明第三实施例的太阳能电池制造方法可减少划线工艺s300所花费的时间。第一划线区域、第二划线区域、第三划线区域及第四划线区域可为电池1的顶面1a的区域。

[0119]

可由朝电池1发射激光而执行划线工艺s300。因此,通过将电池1的特定区域移除,可形成电池分割部30。在执行划线工艺s300时,电池分割部30可被形成于电池1的其中一个表面。在执行划线工艺s300时,电池分割部30可被形成于基板的其中一个表面。电池分割部30可实施为从电池1的表面以一定的深度凹陷的沟槽。电池分割部30可被形成为从电池1的一侧延伸到电池1的另一侧。

[0120]

请参阅图9及图12,涂布工艺s200可为将导体材料20涂布到电池1上的工艺。在执行涂布工艺s200时,导体材料20可被涂布到电池分割部30的周缘。可在划线工艺s300之后执行涂布工艺s200。导体材料20可为具有传导性的材料,例如透明导体薄膜。涂布工艺s200可由涂布导体材料20的导体材料涂布器2执行。导体材料涂布器2可将导体材料20涂布到涂布区域上,其中涂布区域为电池1的其中一个区域。涂布区域及划线区域可设置于电池1的不同区域中。在图12中,涂布工艺s200被绘示为在电池1的顶面1a被执行,但这仅为示例性的,涂布工艺s200可在电池1的底面1b被执行。

[0121]

涂布工艺s200可包含通过使用多个导体材料涂布器2将多个导体材料20涂布到电

池1上的工艺。在需要将电池1分割成n个单元电池10的情况中,涂布工艺s200可由“n

‑

1”个导体材料涂布器2执行。举例来说,如图12所示,在需要将电池1分割成五个单元电池10的情况中,涂布工艺s200可由四个导体材料涂布器2、2'、2”、2”'执行。因此,当第一个导体材料涂布器2将导体材料20涂布到电池1的第一涂布区域上时,第二个导体材料涂布器2'可将导体材料20涂布到与第一涂布区域分离的第二涂布区域上,第三个导体材料涂布器2”可将导体材料20涂布到与各个第一涂布区域及第二涂布区域分离的第三涂布区域上,且第四个导体材料涂布器2”'可将导体材料20涂布到与各个第一涂布区域、第二涂布区域及第三涂布区域分离的第四涂布区域上。在这种情况中,导体材料涂布器2、2'、2”、2”'可以特定的间隔彼此分离地设置。因此,根据本发明第三实施例的太阳能电池制造方法可被实施为使涂布工艺s200在电池1的整个表面被执行。因此,根据本发明第三实施例的太阳能电池制造方法可减少涂布工艺s200所花费的时间。第一涂布区域、第二涂布区域、第三涂布区域及第四涂布区域可为电池1的顶面1a的区域。

[0122]

涂布工艺s200及划线工艺s300可在电池1的不同表面被执行。举例来说,涂布工艺s200可在电池1的顶面1a被执行,且划线工艺s300可在电池1的底面1b被执行。因此,根据本发明第一实施例的太阳能电池制造方法可将执行涂布工艺s200的表面以及执行划线工艺s300的表面分隔开,进而实施抑制力而抑制导体材料20因激光温度而固化。

[0123]

请参阅图9及图14a至图14h,切割工艺s400是将电池1分割成两个单元电池10的工艺。也就是说,在执行切割工艺s400时,构成电池1的基板可沿着“n

‑

1”个电池分割部30中的其中一个电池分割部30被分割成两个区块。在执行切割工艺s400时,电池1可相对于电池分割部30被分割成两个单元电池10。切割工艺s400可由将电池1分割成两个单元电池10的切割机器(未绘示)执行。当“n

‑

1”个电池分割部30形成于电池1中时,切割工艺s400可被执行“n

‑

1”次。

[0124]

请参阅图9及图14a至图14h,在执行切割工艺s400时,切割距离cl可被形成于两个分割开的单元电池10之间。也就是说,在执行切割工艺s400时,两个分割开的区块可以切割距离cl彼此相分离。在这种情况中,结合工艺s500可包含移动分割开的单元电池10的工艺。

[0125]

通过重复执行切割工艺s400所形成的切割距离cl可逐渐减小。举例来说,图14a中所示通过重复执行一次切割工艺s400所形成的切割距离cl可大于图14c中所示通过重复执行两次切割工艺s400所形成的切割距离cl。经由使用这种方式,根据本发明第三实施例的太阳能电池制造方法可被实施为:使重复执行切割工艺s400所产生的切割距离cl逐渐减小,进而减小用于在结合工艺s500中结合单元电池10的移动距离。因此,根据本发明第三实施例的太阳能电池制造方法可减少结合工艺s500所花费的时间。由重复执行切割工艺s400所形成的切割距离cl可为相同的。

[0126]

请参阅图9及图14a至图14h,结合工艺s500是将分割开的单元电池10结合的工艺。也就是说,结合工艺s500为结合两个分割开的区块的工艺。为了结合两个分割开的单元电池10,可在一次切割工艺s400之后立刻依次地执行结合工艺s500,且结合工艺s500及切割工艺s400可被重复执行“n

‑

1”次。因此,相较于被实施为在切割工艺s400中将电池1分割成多个单元电池10之后执行结合工艺s500的已知技术来说,根据本发明第三实施例的太阳能电池制造方法可减少结合工艺s500所花费的时间。

[0127]

结合工艺s500可通过使用导体材料20结合两个分割开的单元电池10而被执行。可

执行相同次数的结合工艺s500及切割工艺s400。举例来说,如图14a至图14f所示,切割工艺s400被执行三次,结合工艺s500也可被执行三次。

[0128]

结合工艺s500可包含移动两个分割开的单元电池10中的一个单元电池10的工艺。也就是说,结合工艺s500可包含移动两个分割开的区块中的其中一个区块的工艺以与另一个区块的一部分交叠。于此,两个区块交叠的部分可为涂布距离sl(如图14a所示),涂布距离sl为涂布在电池1上的导体材料20的长度。结合工艺s500可由移动单元电池10的传输机器(未绘示)执行。

[0129]

结合工艺s500可包含仅移动两个分割开的单元电池10中的一个单元电池10的工艺。因此,相较于在结合工艺s500中移动所有单元电池10的比较示例,可提升移动单元电池10的操作的容易程度。

[0130]

请参阅图10及图14a至图14h,结合工艺s500可包含将活动(movement)电池10b移动到固定电池10a的移动工艺s510。在执行移动工艺s510时,活动电池10b可移动至固定电池10a。固定电池10a可为分割开的单元电池10中不会在结合工艺s500中移动的固定的单元电池10。活动电池10b可为分割开的单元电池10中会在结合工艺s500中移动的单元电池10。移动工艺s510可由传输机器执行。

[0131]

移动工艺s510可包含第一移动工艺s511及第二移动工艺s512。

[0132]

第一移动工艺s511可为将活动电池10b沿第一轴向方向移动的工艺。第一轴向方向可为平行于激光的发射方向的方向。在执行第一移动工艺s511时,活动电池10b可相对于固定电池10a设置于向上方向上。

[0133]

第二移动工艺s512可为将活动电池10b沿第二轴向方向移动的工艺。第二轴向方向可为垂直于第一轴向方向的方向。在执行第二移动工艺s512时,活动电池10b可移动切割距离cl及涂布距离sl(如图14a所示)。涂布距离sl可为导体材料20相对于第二轴向方向被涂布于电池1上的长度。可在执行第一移动工艺s511之后依序地执行第二移动工艺s512。

[0134]

可同时执行第二移动工艺s512及第一移动工艺s511。因此,根据本发明第三实施例的太阳能电池制造方法可减少移动活动电池10b所花费的时间。

[0135]

第二移动工艺s512可被实施为在第一移动工艺s511之前被执行。在这种情况中,第二移动工艺s512可被执行为:使得活动电池10b没有移动多于切割距离cl的距离。因此,根据本发明第三实施例的太阳能电池制造方法可防止活动电池10b及固定电池10a之间碰撞而造成活动电池10b及固定电池10a损坏的可能性。根据本发明第三实施例的太阳能电池制造方法可将活动电池10b移动切割距离cl,进而提升结合工艺s500的效率。

[0136]

请参阅图9及图14a至图14h,根据本发明第三实施例的太阳能电池制造方法还可包含判定工艺s700。

[0137]

判定工艺s700判定各个切割工艺s400及结合工艺s500被执行的次数是否达到“n

‑

1”次。判定工艺s700可由计算各个切割工艺s400及结合工艺s500被执行的次数的控制器(未绘示)来执行。当控制器判定重复工艺(repetitionprocess)少于“n

‑

1”次时,控制器可提供处理信号给切割机器(未绘示)及传输机器(未绘示)进而执行切割工艺s400及结合工艺s500。当控制器判定重复工艺为“n

‑

1”次时,控制器可无需提供处理信号给切割机器及传输机器,进而不再执行切割工艺s400及结合工艺s500。

[0138]

请参阅图9及图14h,根据本发明第三实施例的太阳能电池制造方法可包含固化工

艺s600。

[0139]

固化工艺s600为固化所结合的单元电池10的工艺。可在判定工艺s700之后执行固化工艺s600。也就是说,可在完成(n

‑

1)次切割工艺s400及(n

‑

1)次结合工艺s500之后执行固化工艺s600。固化工艺s600可由加热所结合的单元电池10的加热设备(未绘示)所执行。在执行固化工艺s600时,可制造出具有模块类型的太阳能电池100,其中n个单元电池10在具有模块类型的太阳能电池100中彼此相连。在图14h中,太阳能电池100被绘示为配置有五个单元电池10,但这仅为示例性的,太阳能电池100可配置有一个或更多个或是四个或更少个单元电池10,或可配置有六个或更多个单元电池10。

[0140]

请参阅图15a至图15e,根据本发明一实施例的太阳能电池制造方法可包含模块化工艺(module process)。

[0141]

模块化工艺为额外地将连接模块耦接于经受了安装工艺s100、划线工艺s300、涂布工艺s200及“n

‑

1”次切割工艺s400及“n

‑

1”次结合工艺s500的电池(以下称为“基座模块”)的工艺,其中连接模块配置有m(其中m为大于等于2的整数)个单元模块电池11(如图15a所示)。举例来说,如图15d所示,模块化工艺可为额外地将连接模块耦接于基座模块的工艺,其中连接模块中有五个单元模块电池11、11'、11”、11”'、11

””

彼此连接且基座模块中有五个单元电池10、10'、10”、10”'、10

””

彼此连接。可在处理空间中执行模块化工艺。

[0142]

请参阅图15a,模块化工艺可包含连接工艺。

[0143]

连接工艺可为将供多个薄膜层形成的连接电池11a连接至基座模块的工艺。可通过将导体材料20涂布到基座模块上并接着将基座模块结合至导体材料20而执行连接工艺。连接电池11a可由电池制造工艺制造。因此,连接电池11a可被实施为大约与电池1相等。可在各个切割工艺s400及结合工艺s500执行“n

‑

1”次之后执行连接工艺。连接工艺可由传输机器执行。

[0144]

模块化工艺可包含模块划线工艺及模块涂布工艺。

[0145]

模块划线工艺为形成“m

‑

1”个电池分割部以将连接电池11a分割成m(其中m为大于等于2的整数)个单元模块电池11的工艺。于此,单元模块电池11可被实施为大约与单元电池10相等。模块划线工艺可被实施为大约与划线工艺s300相等。

[0146]

模块涂布工艺为将导体材料20涂布到连接电池11a上的工艺。可在模块划线工艺之后执行模块涂布工艺。模块涂布工艺可被实施为大约与涂布工艺s200相等。

[0147]

可在连接工艺前执行模块涂布工艺及模块划线工艺。在这种情况中,电池分割部30可在执行连接工艺前被形成于连接电池11a中,且导体材料20可被涂布于连接电池11a上。可在连接工艺之后执行模块涂布工艺及模块划线工艺。

[0148]

请参阅图15b,模块化工艺可包含模块切割工艺。

[0149]

模块切割工艺用于将连接电池11a分割成两个单元模块电池11。可在连接工艺之后执行模块切割工艺。在执行模块切割工艺时,可在两个分割开的单元模块电池11之间形成切割距离cl。在连接电池11a上形成有“m

‑

1”个电池分割部的情况中,模块切割工艺可被执行“m

‑

1”次。模块切割工艺可被实施为大约与切割工艺s400相等。

[0150]

请参阅图15c,模块化工艺可包含模块结合工艺。

[0151]

模块结合工艺为结合两个分割开的单元模块电池11的工艺。可在模块切割工艺之后依次地立刻执行模块结合工艺,进而结合两个分割开的单元模块电池11。可执行相同次

数的模块结合工艺与模块切割工艺。模块结合工艺可被实施为大约与结合工艺s500相等。

[0152]

请参阅图15d,可在一次模块切割工艺之后依次地立刻执行模块结合工艺,且各个模块结合工艺及模块切割工艺可被重复地执行“m

‑

1”次。因此,相较于被实施为使模块结合工艺在连接电池11a在模块切割工艺中被分割成多个单元模块电池11之后被执行的比较示例,根据本发明第三实施例的太阳能电池制造方法可减少模块结合工艺花费的时间。

[0153]

请参阅图15d,当根据本发明第三实施例的太阳能电池制造方法包含模块化工艺时,可在完成模块化工艺之后执行固化工艺s600。在这种情况中,固化工艺s600可固化基座模块及连接模块。在执行固化工艺s600时,可制造出具有模块类型的太阳能电池100,其中模块类型中有n个单元电池10连接m个单元模块电池11。图15d绘示配置有五个单元电池10、10'、10”、10”'、10

””

及五个单元模块电池11、11'、11”、11”'、11

””

的太阳能电池100。

[0154]

根据本发明第三实施例的太阳能电池制造方法可被实施为使得模块化工艺被重复地执行。举例来说,如图15e所示,九个连接模块可依序地被耦接于基座模块。当各个连接模块连接五个单元模块电池时,太阳能电池100可配置有五个单元电池10、10'、10”、10”'、10

””

及四十五个单元模块电池11、11'、11”、11”'、11

””

、

…

、11

””

。在这种情况中,可在模块化工艺完成之后执行固化工艺s600。

[0155]

本发明以上的描述并不限于上述实施例及相关附图,熟悉本领域的普通技术人员将清楚地意识到在不偏离本发明的范畴及精神的条件下,可进行各种修改、变形及替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1